多功能PTC石墨烯加热表皮及其制备方法与流程

多功能ptc石墨烯加热表皮及其制备方法

技术领域

1.本发明涉及汽车内饰中可透光的包覆饰面技术领域,更具体的涉及了集触摸、压力、显示及加热为一体的多功能ptc石墨烯加热表皮及其制备方法。

背景技术:

2.随着人们生活水平的不断提高,人们在对汽车性能、外观以及安全性能的需求不断提高的同时,对汽车内饰环境的要求也在不断的提高。其中,包覆汽车饰件的表皮,不但具有色彩、花纹,还能提供柔软有弹性的手感,在汽车中得到了广泛的使用。如果表皮具备透光显示能力的同时集成氛围照明、触控、压力触控等方面功能,将极大程度的提高内饰产品的功能性。同时在寒冷的冬季,车内温度较低,如果能提供一种带有加热功能的表皮,即使在寒冷的冬季却能体验舒适的手感温度。遗憾的是,目前市面上并没有这种集触摸、压力、显示及加热为一体的多功能表皮。

3.鉴于上述情况,目前需要设计一种集触摸、压力、显示及加热于一体的多功能表皮。

技术实现要素:

4.本发明的目的在于提供一种集触摸、压力、显示及加热为一体的多功能ptc石墨烯加热表皮及其制备方法,极大地提高内饰产品的功能性,尤其是加热功能的引入,使得车辆内饰即使在冬季也能为使用者提供舒适的手感温度,极为实用。

5.本发明的技术方案为:

6.一种多功能ptc石墨烯加热表皮,包括表面层、图案层、电极层、石墨烯加热层、电容触控层、压力层、第二控制电极层和保护层;

7.所述图案层贴设在表面层上,图案层包括遮光区和透光区,其中透光区形状为图案层上的图案,该图案包括加一个热减档图案、三个档位指示图案以及一个加热升档图案;

8.所述电极层涂布在所述图案层的遮光区上,其包加热电极及第一控制电极,其中所述第一控制电极包括两个带有豁口的压力触点第一电极、将压力触点第一电极环绕的地线组、在地线组的环绕范围内还设置有与压力触点第一电极对应的电容功能引线和压力触点第二电极功能引线,其中一个压力触点第一电极将热减档图案包围,另一个压力触点第一电极将加热升档图案包围,所述地线组两端、电容功能引线及压力触点第二电极功能引线以排线的方式引出;所述热电极包括加热电极正主线以及从其上引出的复数根加热电极正分线、加热电极负主线以及从其上引出的复数根加热电极负分线,所述加热电极正分线与加热电极负分线间隔排布;

9.所述石墨烯加热层涂覆在图案层遮光区上的加热电极所在区域;

10.所述电容触控层印刷在图案层上,其包括电容触摸触点以及电容触摸触点引线,其中所述电容触摸触点分别设置在两个压力触点第一电极所包围的范围内并对应将热减档图案和加热升档图案覆盖,电容触摸触点引线从豁口处引出,并与电容功能引线结合;

11.所述压力层印刷在图案层的遮光区和电极层上,其包括带有豁口的压力触点,所述压力触点与所述压力触点第一电极图案相同且以非重合的方式将压力触点第一电极完全覆盖;

12.所述第二控制电极层印刷在压力层上,其包括带有豁口的压力触点第二电极以及压力触点第二电极引出线,其中压力触点第二电极完全置于压力触点上,压力触点第二电极图案尺寸与所述压力触点第一电极完全相同,对称分列于压力触点两侧,所述压力触点第二电极引出线与压力触点第二电极功能引线结合;

13.所述保护层涂覆在表面层上,将图案层、电极层、石墨烯加热层、电容触控层、压力层以及第二控制电极层完全包覆;

14.所述地线组由内至外依次为功能地ⅰ,功能地ⅱ,屏蔽地ⅰ,所述压力触点第一电极与功能地ⅰ、功能地ⅱ通过压力触点第一电极引出线连接,所述屏蔽地ⅰ中部通过两根引线接入排线。

15.进一步,所述电极层及第二控制电极层的材料均为金属银。

16.进一步,所述压力层的材料为压力油墨,其压力范围为100g~2000g。

17.进一步,所述电容触控层的材料为电容油墨,电容触控层要和压力层之间做电气隔离,距离大于1mm。

18.进一步,所述表面层的材料选自pet、pvc、pp、pi、pu、tpu、pur、tpo、pc、pmma及abs中的任意一种,厚度为0.05mm~5mm。

19.进一步,所述电容触摸触点的形状可为圆形及多边形中的一种或多种组合。

20.进一步,所述保护层为透明的绝缘保护油墨层或者清漆层。

21.进一步,所述电容触控层的透光率大于90%。

22.进一步,所述表面层的透光率大于90%。

23.一种多功能ptc石墨烯加热表皮的制备方法,该方法包括以下步骤:

24.步骤一:对表面层进行熟化处理,其中表面层选自透光性好的pet、pvc、pp、pi、pu、tpu、pur、tpo、pc、pmma及abs中的任一种,厚度为0.05mm~5mm;

25.步骤二:在表面层上采用印刷、烫印及转印的任一种方法设置图案层,所述图案层包括遮光区和透光区,其中透光区处无印刷材料,遮光区处印刷遮光材料,所述透光区的形状为图案层上的图案,该图案包括加一个热减档图案、三个档位指示图案以及一个加热升档图案;

26.步骤三:在所述图案层的遮光区上涂布低温固化低方阻可拉伸导电银浆,固化后形成电极层;其中电极层包加热电极及第一控制电极;

27.所述第一控制电极包括两个带有豁口的压力触点第一电极、将压力触点第一电极环绕的地线组、在地线组的环绕范围内还设置有与压力触点第一电极对应的电容功能引线和压力触点第二电极功能引线,其中一个压力触点第一电极将热减档图案包围,另一个压力触点第一电极将加热升档图案包围,所述地线组两端、电容功能引线及压力触点第二电极功能引线以排线的方式引出;所述热电极包括加热电极正主线以及从其上引出的复数根加热电极正分线、加热电极负主线以及从其上引出的复数根加热电极负分线,所述加热电极正分线与加热电极负分线间隔排布;

28.步骤四:在图案层遮光区上的加热电极所在区域印刷石墨烯加热油墨,烘干后形

成石墨烯加热层;

29.步骤五:在图案层遮光区上的第一控制电极区印刷电容油墨,烘干后形成电容触控层,所述电容触控层包括电容触摸触点以及电容触摸触点引线,其中所述电容触摸触点分别设置在两个压力触点第一电极所包围的范围内并对应将热减档图案和加热升档图案覆盖,电容触摸触点引线从豁口处引出,并与电容功能引线结合;

30.步骤六:在图案层的遮光区和电极层上印刷压力油墨烘干后形成压力层,所述压力层包括带有豁口的压力触点,所述压力触点与所述压力触点第一电极图案相同且以非重合的方式将压力触点第一电极完全覆盖;

31.步骤七:在压力层上涂布低温固化低方阻可拉伸导电银浆,固化后形成第二控制电极层,所述第二控制电极层包括带有豁口的压力触点第二电极以及压力触点第二电极引出线,其中压力触点第二电极完全置于压力触点上,压力触点第二电极图案尺寸与所述压力触点第一电极完全相同,对称分列于压力触点两侧,所述压力触点第二电极引出线与压力触点第二电极功能引线结合;

32.步骤八:在表面层上涂覆透明的绝缘保护油墨或者清漆,烘干后形成保护层,所述保护层将图案层、电极层、石墨烯加热层、电容触控层、压力层以及第二控制电极层完全包覆;

33.步骤九:通过模切的方式对完成前述工序的多功能ptc石墨烯加热表皮进行切割,形成产品。

34.进一步,步骤五中所述电容触摸触点的形状可为圆形及多边形中的一种或多种组合。

35.进一步,步骤七中所述压力油墨的压力范围为100g~2000g。

36.进一步,步骤五中所述电容触控层和步骤六中所述压力层之间做电气隔离,距离大于1mm。

37.进一步,步骤四中所述石墨烯油墨材料为在高分子数树脂中添加石墨烯粉末形成。

38.进一步,步骤四中所述石墨烯油墨材料具有ptc特性,能够自行对温度进行控制。

39.采用上述技术方案的本发明能够带来如下有益效果:

40.本发明提供的多功能ptc石墨烯加热表皮,集触摸、压力、显示及加热于一体,其中触摸功能与压力功能结合,即只有当触摸有信号且压力信号达到阈值时,才会识别本次触摸有效,并对应执行相应的功能,有效方式了无触碰;除此之外,还集成了ptc电加热功能,使得在冬季车辆内饰也能为使用者提供舒适的手感温度,极为实用。透光显示功能还能提升车内的氛围。

附图说明

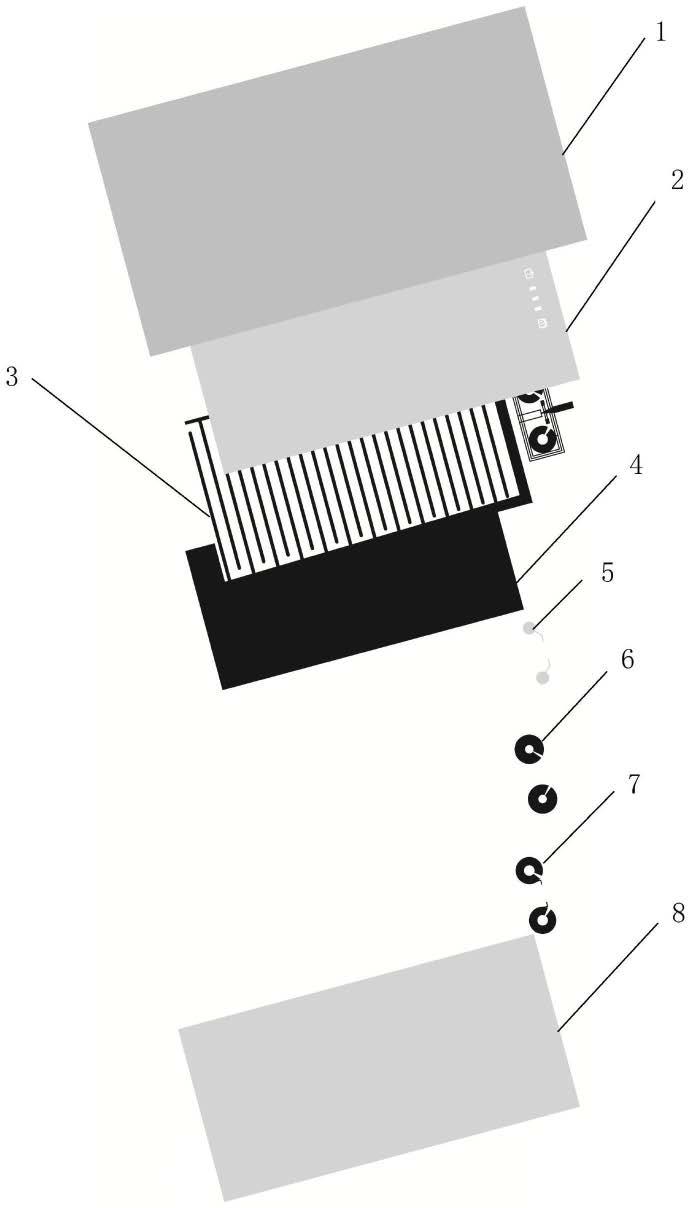

41.图1为总体结构示意图;

42.图2为图案层结构示意图;

43.图3为电极层结构示意图;

44.图4为石墨烯加热层结构示意图;

45.图5为压力层结构示意图;

46.图6为第二电极层结构示意图;

47.图7为电容触控层结构示意图;

48.图8为保护层结构示意图;

49.图9为加热升档图案与压力触点第一电极10a、压力触点20a、压力触点第二电极40a以及电容触摸触点30a的叠放关系示意图;

50.图10为显示说明示意图;

51.图11为工艺流程图。

52.图中,1-表面层、2-图案层、3-电极层、4-石墨烯加热层、5-电容触控层、6-压力层、7-第二控制电极层、8-保护层;10a-压力触点第一电极;10b-压力触点第一电极引出线;10c-功能地ⅰ;10d-功能地ⅱ;10e-屏蔽地ⅰ;20a-压力触点;30a-电容触摸触点;30b-电容触摸触点引线;40a-压力触点第二电极;40b-压力触点第二电极引出线;50a-加热升档图案;50b-加热减档图案;60a-加热电极正主线;60b-加热电极正分线、70a-加热电极负主线;70b-加热电极负分线。

具体实施方式

53.如图1-9所示,一种多功能ptc石墨烯加热表皮,其特征在于:包括表面层1、图案层2、电极层3、石墨烯加热层4、电容触控层5、压力层6、第二控制电极层7和保护层8;

54.表面层1的材料选自透光的pet、pvc、pp、pi、pu、tpu、pur、tpo、pc、pmma及abs中的任意一种,透光率要求大于90%,厚度为0.05mm~5mm;

55.所述图案层2贴设在表面层1上,图案层2包括遮光区和透光区,其中透光区形状为图案层2上的图案,为了配合加热功能,本实施例中该图案包括加一个热减档图案50b、三个档位指示图案以及一个加热升档图案50a;但实际上本发明的图案并不以此为限,也可以设置有其它功能/装饰图案;

56.所述电极层3涂布在所述图案层2的遮光区上,其包加热电极及第一控制电极,其中所述第一控制电极包括两个带有豁口的压力触点第一电极10a、将压力触点第一电极10a环绕的地线组、在地线组的环绕范围内还设置有与压力触点第一电极10a对应的电容功能引线30c和压力触点第二电极功能引线40c,其中一个压力触点第一电极10a将热减档图案50b包围,另一个压力触点第一电极10a将加热升档图案50a包围,所述地线组两端、电容功能引线30c及压力触点第二电极功能引线40c以排线的方式引出并接入车辆控制器;所述热电极包括加热电极正主线60a以及从其上引出的复数根加热电极正分线60b、加热电极负主线70a以及从其上引出的复数根加热电极负分线70b,所述加热电极正分线60b与加热电极负分线70b间隔排布;加热电极正主线60a及加热电极负主线70a接入车辆的控制器,60b和70b通电后形成加热一对电极,由于电极和石墨烯加热层结合,这样石墨烯层即可发热;石墨烯层的发热档位受控于与加热减档图案50b及加热升档图案50a对应的集压力与触碰功能与一体的触控点,其中触碰压力电路为:10c、10d

→

10b

→

10a

→

20a

→

40a

→

40b

→

40c;触碰电容电路为:30a

→

30b

→

30c;在本实施例中,对于触碰电容电路,当有触碰发生时,触碰电容电路接通;而对于触碰压力电路来说,在外部压力作用下,压力油墨的内部分子结构发生变化,同时会产生的变化信号,由此可以判定压力的大小及有无;只有当触碰的压力达到设定阈值时,压力电路才会接通;而本发明的判定方式为只有当触碰电容电路以及触碰压

力电路同时接通,才会判定此次触碰有效并发送给车辆控制器,根据使用者的有效触碰操作对加热档位进行调整,三个档位指示图案的亮灭显示当前所处的加热档位,档位指示图案的亮灭通过led灯片实现,led灯片受车辆控制器调控;

57.所述石墨烯加热层4涂覆在图案层2遮光区上的加热电极所在区域,该石墨烯加热层4具有ptc特性,能够自行对温度进行控制;当加热材料达到设定的温度时,停止升温保证加热温度不会过高,而引发危险。

58.所述电容触控层5为将电容油墨印刷在图案层2上形成,电容触控层5的透光率要求大于90%,其包括电容触摸触点30a以及电容触摸触点引线30b,其中所述电容触摸触点30a分别设置在两个压力触点第一电极10a所包围的范围内并对应将热减档图案和加热升档图案覆盖,电容触摸触点引线30b从豁口处引出,并与电容功能引线30c结合;电容触控层5要和压力层6之间做电气隔离,距离大于1mm,优选大于3mm;所述电容触摸触点30a的形状可为圆形及多边形中的一种或多种组合;

59.所述压力层6为将压力范围100g~2000g压力油墨印刷在图案层2的遮光区和电极层3上形成,其包括带有豁口的压力触点20a,所述压力触点20a与所述压力触点第一电极10a图案相同且以非重合的方式将压力触点第一电极10a完全覆盖,即压力触点20a的图案宽度尺寸要大于压力触点第一电极10a图案的宽度尺寸;

60.所述第二控制电极层7印刷在压力层6上,其包括带有豁口的压力触点第二电极40a以及压力触点第二电极引出线40b,其中压力触点第二电极40a完全置于压力触点20a上,压力触点第二电极40a图案尺寸与所述压力触点第一电极10a完全相同,对称分列于压力触点20a两侧,所述压力触点第二电极引出线40b与压力触点第二电极功能引线40c结合;

61.所述电极层3及第二控制电极层7的材质均为金属银;

62.所述保护层8涂覆在表面层1上,将图案层2、电极层3、石墨烯加热层4、电容触控层5、压力层6以及第二控制电极层7完全包覆;保护层8为透明的绝缘保护油墨层或者清漆层;

63.所述地线组由内至外依次为功能地ⅰ10c,功能地ⅱ10d,屏蔽地ⅰ10e,所述压力触点第一电极10a与功能地ⅰ10c、功能地ⅱ10d通过压力触点第一电极引出线10b连接,所述屏蔽地ⅰ10e中部通过两根引线接入排线;屏蔽地为最外圈设计,和电容触控地、压力传感器地进行物理分离,提高的产品的抗emi、esd的性能。

64.如图10所示,为本发明的显示说明示意图,其中a为车辆没有上电情况下,显示为普通表皮,无任何图案状态;b为车辆上电状态且未开加热情况下,显示图案状态;c为加热1档显示图案状态;d为加热2档显示图案状态;e为加热3档显示图案状态。

65.如图11所示,一种多功能ptc石墨烯加热表皮的制备方法,其特征在于,该方法包括以下步骤:

66.步骤一:对表面层1进行熟化处理,通过固定压力和缓慢的温升梯度变化,对表面层1进行熟化处理,确保在后期的印刷烘干过程中,不会发生收缩现象;其中表面层选自透光性好的pet、pvc、pp、pi、pu、tpu、pur、tpo、pc、pmma及abs中的任一种,厚度为0.05mm~5mm;

67.步骤二:在表面层1上采用印刷、烫印及转印的任一种方法设置图案层2,所述图案层2包括遮光区和透光区,其中透光区处无印刷材料,遮光区处印刷遮光材料,所述透光区的形状为图案层2上的图案,该图案包括加一个热减档图案、三个档位指示图案以及一个加

热升档图案;需要说明是,也可以采用喷涂的方式来区分遮光区和透光区,印刷及喷涂具体过程可以进行全印刷或全喷涂遮光材料,然后采用镭雕、蚀刻、离子/电子束减法的方式,去除透光区的图案形状,保留遮光区的遮光材料;

68.步骤三:在所述图案层2的遮光区上涂布低温固化低方阻可拉伸导电银浆,固化后形成电极层3;其中电极层3包加热电极及第一控制电极;

69.所述第一控制电极包括两个带有豁口的压力触点第一电极10a、将压力触点第一电极10a环绕的地线组、在地线组的环绕范围内还设置有与压力触点第一电极10a对应的电容功能引线30c和压力触点第二电极功能引线40c,其中一个压力触点第一电极10a将热减档图案包围,另一个压力触点第一电极10a将加热升档图案包围,所述地线组两端、电容功能引线30c及压力触点第二电极功能引线40c以排线的方式引出;所述热电极包括加热电极正主线60a以及从其上引出的复数根加热电极正分线60b、加热电极负主线70a以及从其上引出的复数根加热电极负分线70b,所述加热电极正分线60b与加热电极负分线70b间隔排布;

70.步骤四:在图案层2遮光区上的加热电极所在区域印刷石墨烯加热油墨,烘干后形成石墨烯加热层4;

71.步骤五:在图案层2遮光区上的第一控制电极区印刷电容油墨,烘干后形成电容触控层5,所述电容触控层5包括电容触摸触点30a以及电容触摸触点引线30b,其中所述电容触摸触点30a分别设置在两个压力触点第一电极10a所包围的范围内并对应将热减档图案和加热升档图案覆盖,电容触摸触点引线30b从豁口处引出,并与电容功能引线30c结合;

72.步骤六:在图案层2的遮光区和电极层3上印刷压力油墨烘干后形成压力层6,所述压力层6包括带有豁口的压力触点20a,所述压力触点20a与所述压力触点第一电极10a图案相同且以非重合的方式将压力触点第一电极10a完全覆盖;

73.步骤七:在压力层6上涂布低温固化低方阻可拉伸导电银浆,固化后形成第二控制电极层7,所述第二控制电极层7包括带有豁口的压力触点第二电极40a以及压力触点第二电极引出线40b,其中压力触点第二电极40a完全置于压力触点20a上,压力触点第二电极40a图案尺寸与所述压力触点第一电极10a完全相同,对称分列于压力触点20a两侧,所述压力触点第二电极引出线40b与压力触点第二电极功能引线40c结合;

74.步骤八:在表面层1上涂覆透明的绝缘保护油墨或者清漆,烘干后形成保护层8,所述保护层8将图案层2、电极层3、石墨烯加热层4、电容触控层5、压力层6以及第二控制电极层7完全包覆;

75.步骤九:通过模切的方式对完成前述工序的多功能ptc石墨烯加热表皮进行切割,形成产品。

76.进一步,步骤五中所述电容触摸触点30a的形状可为圆形及多边形中的一种或多种组合。

77.进一步,步骤七中所述压力油墨的压力范围为100g~2000g。

78.进一步,步骤五中所述电容触控层5和步骤六中所述压力层6之间做电气隔离,距离大于1mm。

79.进一步,步骤四中所述石墨烯油墨材料为在高分子数树脂中添加石墨烯粉末形成。

80.进一步,步骤四中所述石墨烯油墨材料具有ptc特性,能够自行对温度进行控制。

81.应当说明的是,本发明可应用在汽车内部,例如门板、仪表板、中央扶手、顶棚、座椅等部位上,可实现硬质包覆和软质包覆。应当理解的是,该多功能表皮不仅限于汽车内部使用,也可应用于其它领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1