一种微蚀液以及铜面再生微蚀方法、铜板及电路板与流程

1.本发明涉及铜板技术领域,具体而言,涉及一种微蚀液以及铜面再生微蚀方法、铜板及电路板。

背景技术:

2.目前pcb行业制作过程中,微蚀过程所用的药水体系分为硫酸-双氧水体系和有机酸粗化体系。

3.其中,硫酸-双氧水体系微蚀液由于里面含有一定量的双氧水,如果需要电解出药水中的金属铜,就需要先将微蚀废液统一收集,先电解破双氧水,然后才能有效的电解出药水里面的铜含量。电解铜后的药水要么排往废水处理池处理;要么再经过分析调整里面的硫酸-双氧水含量,同时补充一定的专用添加剂,再用回到生产线的微蚀缸,这种体系的微蚀液无法做到在线循环使用,同时会产生需要处理的废水。

4.有机酸粗化体系微蚀液由于里面含有很高的氯离子,电解过程中阳极部分会有有毒气体氯气的析出,无法有效的电解出药水中的金属铜,微蚀过程中药水里面的铜离子达到一定的含量后只能排放到废水处理池统一收集,然后废水处理。

5.普通铁盐体系微蚀液可以做到药水的在线使用,不产生废水,同时药水中的金属铜被电解出来,但由于配方方面的缺陷,处理后的铜面无法得到很好的粗糙度,不能满足对铜面粗糙度要求更高的干膜和阻焊前处理的工艺要求,仅能局限于对铜面粗糙度要求不高的内层油墨前处理工艺的应用。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的之一在于提供一种微蚀液,该微蚀液可使铜面得到优良的微观粗糙度,并可实现在线循环使用,不产生废水。

8.本发明的目的之二在于提供一种采用上述微蚀液进行粗化微蚀的铜面再生微蚀方法。

9.本发明的目的之三在于提供一种经上述铜面再生微蚀方法处理而得的铜板。

10.本发明的目的之四在于提供一种主体材料包括上述铜板的电路板。

11.本技术可这样实现:

12.第一方面,本技术提供一种微蚀液,每升微蚀液中含有100-200g的硫酸水溶液、68-105g的硫酸亚铁、20-60g硫酸铁、75-150g的硫酸铜、30-50ppm的氯离子、0.5-1.5g的聚乙二醇以及2-8g的丙氧基化丙炔醇。

13.在可选的实施方式中,硫酸水溶液中硫酸的质量浓度为95-98%;和/或,聚乙二醇的分子量为8000-12000。

14.第二方面,本技术提供一种铜面再生微蚀方法,包括以下步骤:将待处理的铜板于前述实施方式的微蚀液中进行粗化微蚀。

15.在可选的实施方式中,还包括将粗化微蚀后的微蚀余液与微蚀补充液共同进行电解再生;

16.其中,每升微蚀补充液中含有100-200g的硫酸、68-105g的硫酸亚铁、20-60g/l硫酸铁、30-50ppm的氯离子、0.5-1.5g的聚乙二醇以及2-8g的丙氧基化丙炔醇。

17.在可选的实施方式中,粗化微蚀是于32-38℃的条件下进行20-60s。

18.在可选的实施方式中,粗化微蚀过程中,微蚀液的喷压不低于1.5kg/cm2。

19.在优选的实施方式中,粗化微蚀过程中,微蚀液的喷压为1.5-2.5kg/cm2。

20.在可选的实施方式中,还包括:将粗化微蚀后的微蚀铜板依次进行第一次水洗、酸洗和第二次水洗。

21.在可选的实施方式中,酸洗是于20-30℃的条件下进行5-20s。

22.在可选的实施方式中,还包括:在粗化微蚀前,将待处理的铜板进行磨刷或预微蚀;

23.预微蚀所用的每升预微蚀液中含有30-50g的硫酸、100-300ml的双氧水、0.2-0.5g的苯酚磺酸以及3-5g的胺类非离子表面活性剂。

24.在可选的实施方式中,预微蚀是于20-26℃的条件下进行10-30s。

25.在可选的实施方式中,还包括:在粗化微蚀之前,将预微蚀后的铜板进行水洗。

26.第三方面,本技术提供一种铜板,由待处理的铜板经前述实施方式任一项的铜面再生微蚀方法处理而得。

27.第四方面,本技术提供一种电路板,电路板的主体材料包括前述实施方式的铜板。

28.本技术的有益效果包括:

29.本技术提供的含有特定组分的微蚀液可使铜面得到优良的微观粗糙度,并可实现在线循环使用,不产生废水。采用上述微蚀液进行的铜面再生微蚀方法简单、操作容易、微蚀速率稳定、过程环保,甚至可达到零排放,该方法不仅提高了生产线利用率,同时还节省了人工成本。经上述方法处理所得的铜板具有良好的粗糙度,能够为湿膜、干膜对铜的贴附提供较为完美的粗化铜面。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

31.图1和图2分别为试验例1中

①

对应的粗化微蚀基板和粗化微蚀电镀板的外观图;

32.图3和图4分别为试验例1中

①

对应的粗化微蚀基板和粗化微蚀电镀板的sem图;

33.图5和图6分别为试验例1中

①

对应的粗化微蚀基板和粗化微蚀电镀板的afm图;

34.图7至图10分别为试验例1中

④

对应的内层基板在不同微蚀量下的sem图;

35.图11至图14分别为试验例1中

④

对应的内层基板在不同微蚀量下的afm图;

36.图15至图17分别为试验例1中

④

对应的微蚀量为0.47μm、0.77μm以及1.19μm的内层基板分别在3mil/3mil条件下的显影结果;

37.图18至图20分别为试验例1中

④

对应的微蚀量为0.47μm、0.77μm以及1.19μm的内

层基板分别在2mil/2mil条件下的显影结果;

38.图21至图23分别为试验例1中

④

对应的微蚀量为0.47μm、0.77μm以及1.19μm的内层基板分别在1mil/1mil条件下的显影结果;

39.图24和图25分别为试验例1中

⑦

对应的电镀板经粗化微蚀处理后的外观图;

40.图26和图27分别为试验例1中

⑦

对应的电镀板经粗化微蚀处理后的sem图;

41.图28和图29分别为试验例1中

⑦

对应的微蚀量为1.1μm的电镀板的3m胶带测试结果图。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

43.下面对本技术提供的微蚀液以及铜面再生微蚀方法、铜板及电路板进行具体说明。

44.本技术提出一种微蚀液,每升该微蚀液中含有100-200g的硫酸水溶液、68-105g的硫酸亚铁、20-60g硫酸铁、75-150g的硫酸铜、30-50ppm的氯离子、0.5-1.5g的聚乙二醇以及2-8g的丙氧基化丙炔醇。

45.作为参考地,每升该微蚀液中含有的硫酸水溶液的量示例性地可以为100g、105g、110g、115g、120g、125g、130g、135g、140g、145g、150g、155g、160g、165g、170g、175g、180g、185g、190g、195g或200g等,也可以为100-200g范围内的其它任意值。

46.每升该微蚀液中含有的硫酸亚铁的量示例性地可以为68g、70g、72g、75g、78g、80g、82g、85g、88g、90g、92g、95g、98g、100g、102g或105g等,也可以为68-105g范围内的其它任意值。

47.每升该微蚀液中含有的硫酸铁的量示例性地可以为20g、22g、25g、28g、30g、32g、35g、38g、40g、42g、45g、48g、50g、52g、55g、58g或60g等,也可以为20-60g范围内的其它任意值。

48.每升该微蚀液中含有的硫酸铜的量示例性地可以为75g、80g、85g、90g、95g、100g、105g、110g、115g、120g、125g、130g、135g、140g、145g或150g等,也可以为75-150g范围内的其它任意值。

49.每升该微蚀液中含有的氯离子的量示例性地可以为30ppm、32ppm、35ppm、38ppm、40ppm、42ppm、45ppm、48ppm或50ppm等,也可以为30-50ppm范围内的其它任意值。

50.每升该微蚀液中含有的聚乙二醇的量示例性地可以为0.5g、0.6g、0.7g、0.8g、0.9g、1.0g、1.1g、1.2g、1.3g、1.4g或1.5g等,也可以为0.5-1.5g范围内的其它任意值。

51.每升该微蚀液中含有的丙氧基化丙炔醇的量示例性地可以为2g、2.5g、3g、3.5g、4g、4.5g、5g、5.5g、6g、6.5g、7g、7.5g或8g等,也可以为2-8g范围内的其它任意值。

52.在一些优选的实施方式中,每升上述微蚀液中含有120-180g的硫酸水溶液、80-100g的硫酸亚铁、30-50g硫酸铁、100-120g的硫酸铜、35-45ppm的氯离子、0.8-1.2g的聚乙二醇以及4-6g的丙氧基化丙炔醇。

53.在一些更优选的实施方式中,每升上述微蚀液中含有150g的硫酸水溶液、90g的硫酸亚铁、40g硫酸铁、110g的硫酸铜、40ppm的氯离子、1g的聚乙二醇以及5g的丙氧基化丙炔醇。

54.值得说明的是,普通铁盐体系微蚀液含有的成分仅为硫酸、铁盐以及硫酸铜。发明人经过长期致力于该领域并经过无数次试验后,创造性地提出在普通铁盐体系微蚀液中进一步添加氯离子、聚乙二醇以及丙氧基化丙炔醇,可使电解更加充分,在fe

3+

咬铜的时候获得更好的粗糙度。特别是上述聚乙二醇和丙氧基化丙炔醇,在本技术中,均用于影响铜面的粗糙度,且二者在上述配比下,可对使铜面获得良好的粗糙度方面起到一定的协同增效作用。

55.较佳地,上述硫酸水溶液中硫酸的质量浓度示例性地可以为95-98%,优选为98%。聚乙二醇的分子量示例性地可以为8000-12000,优选为10000。

56.发明人通过试验比较,采用上述浓度的硫酸水溶液以及上述分子量的聚乙二醇,会较其它浓度和分子量条件下更利于获得较佳的粗糙度。尤其是聚乙二醇的分子量过小(如低于5000)后,无法对铜面粗糙度起到改善作用。

57.承上,本技术提供的微蚀液,通过在常规铁盐体系中加入特定含量的氯离子、聚乙二醇以及丙氧基化丙炔醇,可对铜面起到吸附和缓蚀作用,在微观上使微蚀液在跟铜面进行反应时可以有选择性地进行,进而使铜面产生良好的粗化效果,得到优良的微观粗糙度,不但能满足对粗糙度要求一般的内层油墨前处理工艺,而且还能满足对粗糙度要求更高的干膜前处理和阻焊油墨前处理工艺。上述微蚀液可为湿膜、干膜对铜的贴附提供完美的粗化铜面,完全可取代传统的硫酸-双氧水粗化体系前处理工艺,并可用于内、外层前处理微蚀工艺。

58.相应地,本技术提供了一种铜面再生微蚀方法,包括以下步骤:将待处理的铜板于上述微蚀液中进行粗化微蚀。

59.在一些可选的实施方式中,粗化微蚀可以于32-38℃的条件下进行20-60s。

60.具体的,粗化微蚀温度可以为32℃、33℃、34℃、35℃、36℃、37℃或38℃等,粗化微蚀时间可以为20s、25s、30s、35s、40s、45s、50s、55s或60s等。此外,也可根据实际需要,对上述粗化微蚀温度和时间进行适当调整。

61.需说明的是,若粗化微蚀温度过低,容易有结晶生成;若粗化微蚀温度过高,容易使得部分微蚀液挥发,再生槽内的液位降低,不能使铜面完全浸没于微蚀液中,导致铜面无法得到充分有效地反应。

62.在一些可选的实施方式中,粗化微蚀过程中,微蚀液的喷压(喷淋压力)不低于1.5kg/cm2,优选为1.5-2.5kg/cm2。在该喷压条件下,能够使微蚀液对待处理铜板的铜面具有适当的冲击作用,使得微蚀液能够与铜面更好的反应,并在粗化微蚀过程中获得较佳的咬蚀量和咬蚀深度,获得良好的粗化效果。超过2.5kg/cm2后,对设备要求高,会显著增加生产成本。

63.在一些可选的实施方式中,粗化微蚀过程中,开缸量可以设置为8-20%,如8%、12%、15%、18%或20%等,也可以为8-20%范围内的其它任意值。

64.进一步地,还包括将粗化微蚀后的微蚀余液与微蚀补充液共同进行电解再生。

65.可参考地,每升微蚀补充液中含有100-200g的硫酸、68-105g的硫酸亚铁、20-60g/

l硫酸铁、30-50ppm的氯离子、0.5-1.5g的聚乙二醇以及2-8g的丙氧基化丙炔醇。

66.也即,可理解为:在具体使用过程中,微蚀补充液与微蚀液的区别仅在于前者不含硫酸铜,其余成分和含量二者均保持一致。

67.可参考地,电解再生是于再生回收槽中进行,再生回收槽内设有阳极和阴极,阳极和阴极分别连接于同一外接电源的正极和负极。相应的,再生回收槽同时与微蚀槽以及添加槽连通,其中,微蚀槽用于为待处理铜板和微蚀液提供微蚀反应空间,添加槽用于为微蚀补充液提供容纳空间,添加槽和微蚀槽分别向再生回收槽中通入微蚀补充液和微蚀余液。

68.上述电解过程中,微蚀槽中发生以下反应:

69.fe

3+

+cu

→

fe

2+

+cu

2+

,其中,fe

3+

作为氧化剂。

70.再生回收槽中发生以下反应:

71.阳极:fe

2+-e-→

fe

3+

,也即氧化剂再生过程;

72.阴极:cu

2+

+2e-→

cu,也即铜被电解提取过程。

73.在上述微蚀体系中,作为氧化剂的fe

3+

和铜面反应变成fe

2+

;微蚀余液经过电解回收时,铜在阴极被电解提取出来,同时,fe

2+

在阳极失去电子变成微蚀所需的氧化剂fe

3+

,进而可根据需要重新输入至微蚀槽中,从而可使得微蚀液循环利用,不产生废水,实现“零”排放废液。并且,上述过程铜离子可维持在稳态的范围,既能在线电解出金属铜,又能使铜面得到优良的微观粗糙度。

74.进一步地,铜面再生微蚀方法还包括:将粗化微蚀后的微蚀铜板依次进行第一次水洗、酸洗和第二次水洗。

75.其中,第一次水洗主要用于对粗化微蚀后得到的微蚀铜板的表面附着的微蚀液进行初步清洗;酸洗主要是对第一次水洗后微蚀铜板表面还残留的铜离子和铁离子清洗掉;第二次水洗主要是对酸洗后的酸性试剂进行清洗。

76.可参考地,酸洗可以于20-30℃(也理解为室温)的条件下进行5-20s(如5s、10s、15s或20s等)。酸洗过程中,开缸量可以为4-6%,如4%、4.5%、5%、5.5%或6%等。

77.第二次水洗后还包括干燥步骤。

78.在一些可选的实施方式中,铜面再生微蚀方法还包括:在粗化微蚀前,将待处理的铜板进行磨刷或预微蚀。

79.可参考地,预微蚀所用的每升预微蚀液中可含有30-50g(如30g、35g、40g、45g或50g等)的硫酸、100-300ml(如100ml、150ml、200ml、250ml或300ml等)的双氧水、0.2-0.5g(如0.2g、0.25g、0.3g、0.35g、0.4g、0.45g或0.5g等)的苯酚磺酸以及3-5g(如3g、3.5g、4g、4.5g或5g等)的胺类非离子表面活性剂。

80.预微蚀可以于20-26℃(如20℃、21℃、22℃、23℃、24℃、25℃或26℃等)的条件下进行10-30s(如10s、15s、20s、25s或30s等)。

81.预微蚀的开缸量可以为8-20%,如8%、10%、12%、15%、18%或20%等。

82.通过预微蚀,可对待处理的铜板的表面进行清洁和除油,有利于后续获得更优的微蚀效果。

83.可选地,在粗化微蚀之前,还可将预微蚀后的铜板进行水洗,以洗掉预微蚀所用的预微蚀液。

84.承上,本技术提供的铜面再生微蚀方法简单、操作容易、微蚀速率稳定、过程环保,

甚至可达到零排放,该方法不仅提高了生产线利用率,同时还节省了人工成本。

85.此外,本技术还提供了一种铜板,由待处理的铜板经上述铜面再生微蚀方法处理而得。

86.所得的铜板具有良好的粗糙度,能够为湿膜、干膜对铜的贴附提供较为完美的粗化铜面。

87.进一步地,本技术还提供了一种电路板,该电路板的主体材料包括经上述铜面再生微蚀方法处理而得的铜板。该电路板具有较佳的材料性能。

88.以下结合实施例对本发明的特征和性能作进一步的详细描述。

89.实施例1

90.本实施例提供了一种铜板,其经以下方式处理得到:

91.(1)将待处理的铜板于25℃进行20s的预微蚀。

92.预微蚀所用的每升预微蚀液中含有40g的硫酸、200ml的双氧水、0.35g的苯酚磺酸以及4g的胺类非离子表面活性剂。预微蚀的开缸量为10%。

93.(2)将预微蚀后的铜板进行水洗。

94.(3)将水洗后的铜板于微蚀液中进行粗化微蚀。

95.每升微蚀液中含有150g的硫酸水溶液、90g的硫酸亚铁、40g硫酸铁、110g的硫酸铜、40ppm的氯离子、1g的聚乙二醇以及5g的丙氧基化丙炔醇。其中,硫酸水溶液中硫酸的质量浓度为98%,聚乙二醇的分子量为10000。

96.上述粗化微蚀过程于35℃的条件下进行40s。微蚀液的喷压为2kg/cm2,开缸量为10%。

97.(4)将粗化微蚀后的微蚀余液与微蚀补充液共同进行电解再生。

98.每升微蚀补充液中含有150g的硫酸水溶液、90g的硫酸亚铁、40g硫酸铁、40ppm的氯离子、1g的聚乙二醇以及5g的丙氧基化丙炔醇。

99.电解再生过程是于再生回收槽中进行,再生回收槽内设有阳极和阴极,阳极和阴极分别连接于同一外接电源的正极和负极。再生回收槽同时与微蚀槽以及添加槽连通,其中,微蚀槽用于为待处理铜板和微蚀液提供微蚀反应空间,添加槽用于为微蚀补充液提供容纳空间,添加槽和微蚀槽分别向再生回收槽中通入微蚀补充液和微蚀余液。

100.上述电解过程中,微蚀槽中发生以下反应:

101.fe

3+

+cu

→

fe

2+

+cu

2+

。

102.再生回收槽中发生以下反应:

103.阳极:fe

2+-e-→

fe

3+

;

104.阴极:cu

2+

+2e-→

cu。

105.(5)将粗化微蚀后的微蚀铜板依次进行水洗、酸洗和水洗。

106.酸洗于室温下进行10s,开缸量为5%。

107.(6)干燥。

108.实施例2

109.本实施例与实施例1的区别在于:每升微蚀液中含有120g的硫酸水溶液、80g的硫酸亚铁、30g硫酸铁、100g的硫酸铜、35ppm的氯离子、0.8g的聚乙二醇以及1.2g的丙氧基化丙炔醇。

110.实施例3

111.本实施例与实施例1的区别在于:每升微蚀液中含有180g的硫酸水溶液、100g的硫酸亚铁、50g硫酸铁、120g的硫酸铜、45ppm的氯离子、1.2g的聚乙二醇以及6g的丙氧基化丙炔醇。

112.实施例4

113.本实施例与实施例1的区别在于:每升微蚀液中含有100g的硫酸水溶液、68g的硫酸亚铁、20g硫酸铁、75g的硫酸铜、30ppm的氯离子、0.5g的聚乙二醇以及2g的丙氧基化丙炔醇。

114.实施例5

115.本实施例与实施例1的区别在于:每升微蚀液中含有200g的硫酸水溶液、105g的硫酸亚铁、60g硫酸铁、150g的硫酸铜、50ppm的氯离子、1.5g的聚乙二醇以及8g的丙氧基化丙炔醇。

116.实施例6

117.本实施例与实施例1的区别在于:聚乙二醇的分子量为8000。

118.实施例7

119.本实施例与实施例1的区别在于:聚乙二醇的分子量为12000。

120.实施例8

121.本实施例与实施例1的区别在于:粗化微蚀过程中,微蚀液的喷压为1.5kg/cm2。

122.实施例9

123.本实施例与实施例1的区别在于:本实施例与实施例1的区别在于:粗化微蚀过程中,微蚀液的喷压为2.5kg/cm2。

124.实施例10

125.本实施例与实施例1的区别在于:粗化微蚀之前,未对待处理的铜板进行预微蚀。

126.对比例1

127.本对比例与实施例1的区别在于:每升微蚀液中含有150g的硫酸水溶液、90g的硫酸亚铁、40g硫酸铁、110g的硫酸铜、40ppm的氯离子、6g的聚乙二醇。

128.也即,本对比例的微蚀液中不含丙氧基化丙炔醇,该部分的量由聚乙二醇补齐。

129.对比例2

130.本对比例与实施例1的区别在于:每升微蚀液中含有150g的硫酸水溶液、90g的硫酸亚铁、40g硫酸铁、110g的硫酸铜、40ppm的氯离子、6g的丙氧基化丙炔醇。

131.也即,本对比例的微蚀液中不含聚乙二醇,该部分的量由丙氧基化丙炔醇补齐。

132.对比例3

133.本对比例与实施例1的区别在于:以等量的乙氧基化丙炔醇代替丙氧基化丙炔醇。

134.对比例4

135.本对比例与实施例1的区别在于:每升微蚀液中含有80g的硫酸水溶液、50g的硫酸亚铁、15g硫酸铁、60g的硫酸铜、20ppm的氯离子、0.2g的聚乙二醇以及1.5g的丙氧基化丙炔醇。

136.对比例5

137.本对比例与实施例1的区别在于:每升微蚀液中含有250g的硫酸水溶液、110g的硫

酸亚铁、65g硫酸铁、160g的硫酸铜、55ppm的氯离子、2g的聚乙二醇以及10g的丙氧基化丙炔醇。

138.对比例6

139.本对比例与实施例1的区别在于:聚乙二醇的分子量为4000。

140.对比例7

141.本对比例与实施例1的区别在于:聚乙二醇的分子量为15000。

142.对比例8

143.本对比例与实施例1的区别在于:粗化微蚀过程中,微蚀液的喷压为1kg/cm2。

144.试验例1

145.①

、以市售的某内层基板和电镀板分别作为待处理的铜板,按本技术实施例1提供的方法进行处理,处理后所得的粗化微蚀基板和粗化微蚀电镀板的外观分别如图1和图2所示。

146.由图1和图2可以看出:粗化微蚀基板和粗化微蚀电镀板的表面呈粉红色,且颜色均匀不反光并具有一定的粗糙度。

147.而同一批次的上述内层基板和电镀板经普通硫酸-双氧水体系处理后所得的粗化微蚀基板和粗化微蚀电镀板表面具有金属光泽,相应产品具有的表面粗糙度较经本技术方式处理后所获得的粗糙度更低。

148.②

、上述

①

中所用的电镀板,按实施例1提供的处理方式,经步骤(2)处理后对应的表面sem图如图3所示,经步骤(6)处理后的表面sem图如图4所示。步骤(3)中的喷淋时间为28s。

149.由图3和图4对比可以看出:经粗化微蚀后,电镀板表面呈现蜂窝状,其对应的微蚀量为0.74μm。

150.③

、上述

①

中所用的电镀板,按实施例1提供的处理方式,经步骤(2)处理后对应的afm粗糙度分析结果如图5所示,经步骤(6)处理后的afm粗糙度分析结果如图6所示。步骤(3)中的喷淋时间为28s。

151.具体的afm数据如表1所示:

152.表1afm粗糙度数据

[0153] ra(nm)rz(nm)isad(%)预微蚀水洗后67.8997.51.29粗化微蚀后117.5109814.2

[0154]

其中,ra代表“平均粗糙度”,rz代表“最大粗糙度”,isad代表“比表面积的增加”。

[0155]

由图5、图6以及表1可以看出:经过本技术提供的微蚀液微蚀后,电镀板的微观粗糙度得以明显增加。

[0156]

④

、取上述

①

中同批次和型号的内层基板,按实施例1提供的处理方式,经步骤(2)处理后对应的表面sem图如图7所示,经步骤(6)处理后的表面sem图依次如图8至图10所示,图8至图10分别对应步骤(3)中的喷淋时间为28s、46s和70s。

[0157]

其中,图7对应的微蚀量为0μm,图8对应的微蚀量为0.47μm,图9对应的微蚀量为0.77μm,图10对应的微蚀量为1.19μm。

[0158]

由图7与8至图10对比可以看出:经粗化微蚀后,内层表面呈现蜂窝状,且随着喷淋

时间的延长,微蚀量越高。

[0159]

⑤

、上述

④

中的内层基板,其对应的afm粗糙度分析结果如图11至图14所示,其中,图11对应的微蚀量为0μm,图12对应的微蚀量为0.47μm,图13对应的微蚀量为0.77μm,图14对应的微蚀量为1.19μm。

[0160]

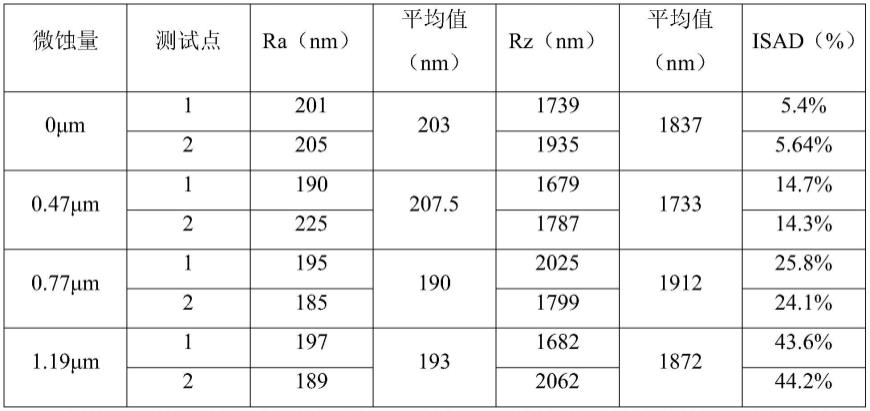

具体的afm数据如表2所示:

[0161]

表2afm粗糙度数据

[0162][0163]

由图7至图14以及表2可以看出:经过本技术提供的微蚀液微蚀后,内层基板的微观粗糙度得以明显增加,且随着喷淋时间的延长,粗糙度越大。

[0164]

⑤

干膜附着力测试:

[0165]

以

③

和

④

中微蚀量为0.47μm、0.77μm以及1.19μm的内层基板均分别于3mil/3mil、2mil/2mil以及1mil/mil的条件下进行显影,其结果如图15至图23所示。其中,图15、图18以及图21分别对应微蚀量为0.47μm在3mil/3mil、2mil/2mil以及1mil/mil条件下的显影结果,图16、图19以及图22分别对应微蚀量为0.77μm在3mil/3mil、2mil/2mil以及1mil/mil条件下的显影结果,图17、图20以及图23分别对应微蚀量为1.19μm在3mil/3mil、2mil/2mil以及1mil/mil条件下的显影结果。

[0166]

由图15至图23可以看出:经本技术的微蚀液处理后,无论是微蚀量为0.47μm,还是0.77μm或是1.19μm,均能满足目前本领域在不同标准下对内层铜板的干膜附着力要求。

[0167]

⑥

品质状况

[0168]

以相同的待处理铜板分别按实施例1以及现有技术中的有机酸体系进行粗化微蚀,所得产品aoi良率结果如表3和表4所示。

[0169]

表3有机酸体系处理后对应的aoi良率结果

[0170][0171]

其中,pnl代表整块铜板,pcs代表一块铜板中的某个测试单元,下同。

[0172]

表4实施例1提供的微蚀液处理后对应的aoi良率结果

[0173][0174][0175]

通过对比,本技术提供的微蚀液能够较现有技术的有机酸体系获得更高的合格率,且本技术提供的微蚀液还具有可循环使用、零排放的优势,相比之下,成本更低,经济效益更高。

[0176]

⑦

用作绿油前处理不同微蚀量的结果

[0177]

以2块待处理的电镀板按实施例1提供的处理方式,经步骤(6)处理后的外观如图24和图25所示,sem图分别如图26和图27所示,其中,图24和图26对应的喷淋时间为42s,微蚀量为1.1μm;图25和图27对应的喷淋时间为95s,微蚀量为2.5μm。

[0178]

由图24至图27可以看出:经过实施例1提供的方法处理后可得到颜色均匀不反光、粉红色的粗糙铜面。

[0179]

进一步的,以上述微蚀量为1.1μm的电镀板为例,进行化学沉锡后回流焊3次,其结果如图28所示,该结果显示3m胶带测试无绿油脱落。

[0180]

此外,以上述微蚀量为1.1μm的电镀板为例,绿油后回浸锡10s,3次,锡炉温度为288℃。其结果如图29所示,该结果显示3m胶带测试无绿油脱落。

[0181]

由上述结果可以说明:经本技术方案处理后的铜板具有良好的附着力和贴合力。

[0182]

试验例2

[0183]

将上述实施例1-10所得的铜板按试验例1的方法进行外观、粗糙度以及干膜附着力和3m胶带测试,其结果显示:

[0184]

①

外观和粗糙度:实施例1-10均能获得表面呈粉红色,且颜色均匀不反光并具有一定的粗糙度的微蚀铜板。

[0185]

②

干膜附着力和3m胶带测试:实施例2-5较实施例1的干膜附着力更低,实施例4-5又较实施例2-3更低;实施例6-10对应的干膜附着力较实施例1更低。实施例1-10均显示3m胶带测试无绿油脱落。

[0186]

由此说明:本技术提供的微蚀液和处理方法能够有效提高铜板表面的微蚀效果,获得良好的表面粗糙度和附着能力。

[0187]

试验例3

[0188]

将上述对比例1-8所得的铜板按试验例1的方法进行外观、粗糙度以及干膜附着力和3m胶带测试,其结果显示:

[0189]

①

外观和粗糙度:对比例1-8所得的微蚀铜板表面呈粉红色,但颜色不均匀一,且部分反光,粗糙度较实施例1明显降低。

[0190]

②

干膜附着力和3m胶带测试:对比例1-8均较实施例1的干膜附着力明显更低。对比例1-8对应的3m胶带测试均有不同程度的绿油脱落。

[0191]

由此说明:无论是改变微蚀液的成分组成或是成分含量,还是改变粗化微蚀工艺条件均会导致铜板表面的微蚀效果降低,对应的表面粗糙度和附着能力降低。

[0192]

综上所述,本技术提供的微蚀液可使铜面得到优良的微观粗糙度,并可实现在线循环使用,不产生废水。采用上述微蚀液进行的铜面再生微蚀方法简单、操作容易、微蚀速率稳定、过程环保,甚至可达到零排放,该方法不仅提高了生产线利用率,同时还节省了人工成本。经上述方法处理所得的铜板具有良好的粗糙度,能够为湿膜、干膜对铜的贴附提供较为完美的粗化铜面。

[0193]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1