龙门式压合机支撑结构的制作方法

1.本发明涉及fpc压合技术领域,特别涉及一种龙门式压合机支撑结构。

背景技术:

2.柔性电路板的生产制造通常需要运用到压合机构,柔性电路板(flexible printed circuit board)又称“fpc柔性板”,是用柔性的绝缘基材制成的印刷电路,具有许多硬性印刷电路板不具备的优点,它可以自由弯曲、卷绕、折叠,可依照空间布局要求任意安排,并在三维空间任意移动和伸缩,从而达到元器件装配和导线连接的一体化,利用fpc柔性板可大大缩小电子产品的体积,适用电子产品向高密度、小型化、高可靠方向发展的需要,fpc柔性板在航天、军事、移动通讯、手提电脑、计算机外设、pda、数字相机等领域或产品上得到了广泛的应用。在fpc板生产过程中需要利用高温高压对其进行压合,以方便表面覆盖膜或补强板与其压合成一体。

3.目前广泛使用的fpc压合机构的压合模块都是在固定的水平位置,只能在竖直方向实现往复压合工作,而对于多位置、多尺寸的柔性电路板加工往往需要对不同的位置进行压合,而常规的压合机构位置挪动困难,对此种情况的加工无法便捷实现,并且设置在固定基座上的压合模块拆卸和安装都十分困难,因此对应长期工作的机构带来了维护上的不便,如果选择更换新设备则加大了设备成本。

技术实现要素:

4.本发明的技术任务是针对以上不足,提供一种龙门式压合机支撑结构,来解决传统fpc压合机构无法实现水平位置的便捷移动、维护困难的问题。

5.本发明解决上述技术问题所采用的技术方案为:本发明包括龙门机架、滑动组件、驱动电缸和压板组件,所述龙门机架包括两个支撑板和两个水平轨道载板,两个所述水平轨道载板的两端分别设置在两个所述支撑板上,所述水平轨道载板上底部设置有滑轨,两个所述水平轨道载板相反方向的竖直平面下侧设置有齿轮带,所述滑动组件包括c型板、两个滑块和两个齿轮,两个所述滑块设置在所述c型板底部的上端面分别与两个所述滑轨相滑动适配,两个齿轮转动设置在所述c型板左右两侧的内表面分别与两个所述齿轮带相啮合,所述驱动电缸的固定端设置在所述c型板上,且所述驱动电缸的驱动端位于两个所述水平轨道载板之间,所述压板组件设置在所述驱动电缸的驱动端。

6.进一步,压板组件包括连接板、压板、导热硅胶板和若干可调节螺母组件,所述连接板设置在所述驱动电缸的驱动端,若干可调节螺母组件设置在所述压板和所述连接板之间,所述压板通过若干所述可调节螺母组件与所述连接板相连接,所述压板上还设置有导热通槽,所述导热通槽内设置有发热体,导热硅胶板设置在所述压板下方,所述导热硅胶板与外部上压结构相适配。

7.进一步,所述连接板上设置有两个导柱,所述c型板上设置有分别与两个所述导柱相配合的两个导套,所述导柱滑动适配在所述导套中。

8.进一步,所述驱动电缸的驱动端设置有压力传感器,所述压力传感器与所述连接板相感应适配。

9.进一步,所述连接板设置有若干上螺纹孔,所述压板设置有若干下螺纹孔,所述可调节螺母组件包括螺杆、上紧固螺母和下紧固螺母,所述螺杆两端分别适配在所述上螺孔内和下螺纹孔内,所述上紧固螺母锁紧适配在所述螺杆上与所述连接板的连接位置,所述下紧固螺母锁紧适配在所述螺杆上与所述压板的连接位置。

10.进一步,所述压板下表面两侧设置有两个相对方向的紧固块,两个所述紧固块与所述导热硅胶板限位配合。

11.进一步,所述导热硅胶板设置有若干种尺寸,若干种尺寸的所述导热硅胶板与若干种尺寸的待压合柔性电路板相适配。

12.本发明的有益效果有:本发明运用所述龙门机架,从而满足所述压板组件在水平方向的移动,两个所述滑块设置在所述c型板底部的上端面分别与两个所述滑轨相滑动适配,两个齿轮转动设置在所述c型板左右两侧的内表面分别与两个所述齿轮带相啮合,从而实现了稳定可靠的水平移动功能,不仅能满足对水平方向上不同位置的压合需求,还便捷了本发明的拆卸、安装与维护,增加了本发明的实用性。

13.所述压板通过若干所述可调节螺母组件与所述连接板相连接,可以通过对若干个所述可调节螺母组件进行调节,从而实现对所述压板的位置调节,当搭载本发明的外部机壳或机架发生倾斜而产生压合误差时,可以便捷地对所述压板进行调节,从而避免了因长期振动累积误差而发生机器倾斜等影响加工精度的问题;所述可调节螺母组件包括螺杆、上紧固螺母和下紧固螺母,可以通过旋紧所述上紧固螺母和下紧固螺母,从而增加所述可调节螺母组件的连接强度;所述压力传感器便于反馈调节所述压板的压合力,从而方便调试避免加工过程中将产品压损;所述紧固块可以实现对所述导热硅胶板的便捷拆卸,增加了本发明的实用性。所述导热硅胶板设置有若干种尺寸,若干种尺寸的所述导热硅胶板与若干种尺寸的待压合柔性电路板相适配,从而增加了本发明对柔性电路板压合加工的适配范围。

附图说明

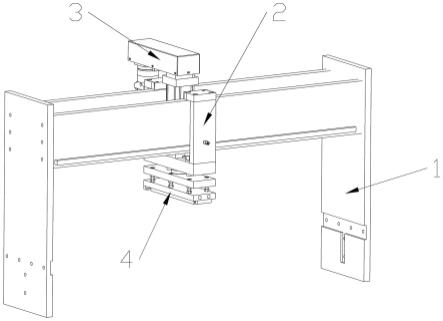

14.图1是本发明立体结构示意图;图2是本发明所述龙门机架结构示意图;图3是本发明压合功能部分结构示意图;图4是本发明所述压板组件第一视角示意图;图5是本发明所述压板组件第二视角示意图。

具体实施方式

15.为了更清楚的理解本发明的特征和优点,下面通过实例并结合附图1至附图3对本发明进行进一步的说明。在本实施例中,本发明包括龙门机架1、滑动组件2、驱动电缸3和压板组件4,所述龙门机架1包括两个支撑板11和两个水平轨道载板12,两个所述水平轨道载板12的两端分别设置在两个所述支撑板11上,所述水平轨道载板12上底部设置有滑轨121,两个所述水平轨道载板12相反方向的竖直平面下侧设置有齿轮带122,所述滑动组件2包括

c型板21、两个滑块22和两个齿轮23,两个所述滑块22设置在所述c型板21底部的上端面分别与两个所述滑轨121相滑动适配,两个齿轮23转动设置在所述c型板左右两侧的内表面分别与两个所述齿轮带122相啮合,所述驱动电缸3的固定端设置在所述c型板21上,且所述驱动电缸3的驱动端位于两个所述水平轨道载板12之间,所述压板组件4设置在所述驱动电缸3的驱动端。

16.在本实施例中,压板组件4包括连接板41、压板42、导热硅胶板43和若干可调节螺母组件44,所述连接板41设置在所述驱动电缸3的驱动端,若干可调节螺母组件44设置在所述压板42和所述连接板41之间,所述压板42通过若干所述可调节螺母组件44与所述连接板41相连接,所述压板42上还设置有导热通槽421,所述导热通槽421内设置有发热体,导热硅胶板43设置在所述压板42下方,所述导热硅胶板43与外部上压结构相适配。

17.在本实施例中,所述连接板41上设置有两个导柱411,所述c型板21上设置有分别与两个所述导柱411相配合的两个导套211,所述导柱411滑动适配在所述导套211中。

18.在本实施例中,所述驱动电缸3的驱动端设置有压力传感器31,所述压力传感器31与所述连接板41相感应适配。

19.在本实施例中,所述连接板41设置有若干上螺纹孔412,所述压板42设置有若干下螺纹孔422,所述可调节螺母组件44包括螺杆441、上紧固螺母442和下紧固螺母443,所述螺杆441两端分别适配在所述上螺纹孔412内和下螺纹孔422内,所述上紧固螺母442锁紧适配在所述螺杆441上与所述连接板41的连接位置,所述下紧固螺母443锁紧适配在所述螺杆441上与所述压板42的连接位置。

20.在本实施例中,所述压板42下表面两侧设置有两个相对方向的紧固块423,两个所述紧固块423与所述导热硅胶板43限位配合。

21.在本实施例中,所述导热硅胶板43设置有若干种尺寸,若干种尺寸的所述导热硅胶板43与若干种尺寸的待压合柔性电路板相适配。

22.本发明工作原理:本发明工作时,可通过所述龙门机架1满足所述压板组件4在水平方向的移动,两个所述滑块22设置在所述c型板21底部的上端面分别与两个所述滑轨121相滑动适配,两个齿轮23转动设置在所述c型板21左右两侧的内表面分别与两个所述齿轮带122相啮合,从而实现了所述压板组件4稳定可靠的水平移动功能,不仅能满足对水平方向上不同位置的压合需求,还便捷了本发明的拆卸、安装与维护。

23.由所述驱动电缸1的活动端带动所述连接板41下压,所述压板组件4通过所述导柱411和所述导套211配合所述连接板41平稳下压,所述压板42通过若干所述可调节螺母组件44与所述连接板41相连接,可以通过对若干个所述可调节螺母组件44进行调节,从而实现对所述压板42的位置调节,再由所述压板42带动所述导热硅胶板43进行压合,再通过设置在所述导热通槽421内的发热体,使所述导热硅胶板43产生合适的温度,从而实现对柔性电路板的加工,当搭载本发明的外部机壳或机架发生倾斜而产生压合误差时,可以通过调节所述可调节螺母组件44实现对所述压板42的便捷调节,从而避免了因长期振动累积误差而发生机器倾斜等影响加工精度的问题;所述可调节螺母组件44包括螺杆441、上紧固螺母442和下紧固螺母443,可以通过旋紧所述上紧固螺母442和下紧固螺母443,从而增加所述可调节螺母组件44的连接强度;所述压力传感器31便于反馈调节所述压板42的压合力,从

而方便调试避免加工过程中将产品压损;所述紧固块423可以实现对所述导热硅胶板43的便捷拆卸,增加了本发明的实用性;所述导热硅胶板43设置有若干种尺寸,若干种尺寸的所述导热硅胶板43与若干种尺寸的待压合柔性电路板相适配,从而增加了本发明对柔性电路板压合加工的适配范围。

24.虽然本发明的实施例是以实际方案来描述的,但是并不构成对本发明含义的限制,需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1