超高密度柔性薄膜电路制造方法与流程

1.本发明涉及电路板制造技术领域,尤其涉及一种超高密度柔性薄膜电路制造方法。

背景技术:

2.柔性电路板,又称软性电路板、挠性电路板,其以质量轻、厚度薄、可自由弯曲折叠等优良特性而备受青睐,柔性电路(fpc)是上世纪70年代美国为发展航天火箭技术发展而来的技术,是以聚脂薄膜或聚酰亚胺为基材制成的一种具有高度可靠性,绝佳曲挠性的印刷电路,通过在可弯曲的轻薄塑料片上,嵌入电路设计,使在窄小和有限空间中堆嵌大量精密元件,从而形成可弯曲的挠性电路,此种电路可随意弯曲、折迭重量轻,体积小,散热性好,安装方便,冲破了传统的互连技术。

3.在柔性电路的结构中,组成的材料是是绝缘薄膜、导体和粘接剂。现有的柔性电路板(fpcb)的技术均为在薄膜基材基础上(通常使用聚酰亚胺薄膜)通过电镀沉积纯铜的导电网络,或者使用已经进行网络成型后的薄铜箔进行层压,进而形成可以导电的电路,导电电路附着在基板薄膜上,因此具备一定的挠性,具备一定可以弯曲的能力。这种主流的制造工艺属于长流程制造体系,电路板制造过程中需要经过10多个主要工艺段来完成产品的制造,工艺繁琐,并且,由于步骤较多,积累的质量缺陷也成倍增加,使得柔性电路板的制造良率提升较为困难。近些年有一些短流程的工艺在进行发展,主要是采用导电油墨通过喷墨打印技术在柔性基板上形成导电电路的技术路线,该技术受限于导电油墨的技术瓶颈,无法提供高电气性能的柔性电路产品,使用范围受到较大的限制。

4.中国专利cn111642079b公开了一种柔性电路板的丝网印刷方法、制备方法及柔性电路板,该技术方案中柔性电路板的丝网印刷方法,在待印刷的柔性电路板上设置第一定位标记,将所述柔性电路板划分为多个电路板区域;在丝网网版上设置有与所述第一定位标记相对应的第二定位标记,将所述丝网网版划分为多个与所述电路板区域一一对应网版分块;将电路板区域和网版分块进行对位,对电路板区域进行印刷,实现了柔性电路板的分区域印刷。上述电路板制造采用丝网印刷工艺将导电电路印刷至柔性基膜上,这种制造工艺属于长流程制造体系,工艺繁琐,使得柔性电路板的制造良率提升收到关键工艺良率的影响,若只对其中一种工艺进行改进,其对电路板整体的制造良率的提升有限。

技术实现要素:

5.为此,本发明提供一种超高密度柔性薄膜电路制造方法,用以克服现有技术中长流程柔性电路板制造工艺中工艺过程繁琐、制造效率低的问题并且能够对制造良率有较好的提升。

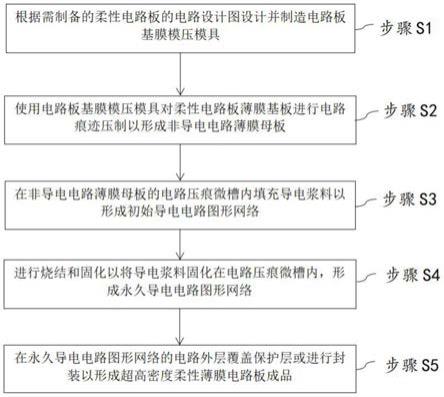

6.为实现上述目的,本发明,一方面,提供一种超高密度柔性薄膜电路制造方法,包括以下步骤:

7.步骤s1,根据需制备的柔性电路板的电路设计图设计并制造电路板基膜模压模

具;

8.步骤s2,采用模压设备并配合使用所述电路板基膜模压模具对柔性电路板薄膜基板进行电路痕迹压制以形成非导电电路薄膜母板;

9.步骤s3,在所述非导电电路薄膜母板的电路压痕微槽内填充导电浆料以形成初始导电电路图形网络;

10.步骤s4,对所述初始导电电路图形网络进行烧结和/或固化以将导电浆料固化在所述电路压痕微槽内,形成永久导电电路图形网络;

11.步骤s5,在所述永久导电电路图形网络的电路外层覆盖保护层或进行封装以形成超高密度柔性薄膜电路板成品。

12.进一步地,在所述步骤s1中,所述电路板基板模压模具为凸模结构,所述凸膜结构根据需制备的柔性电路板的电路图形的电路图形线宽和电路图形高度进行设计,所述电路板基板模压模具包括整版模具和拼版模具。

13.进一步地,在所述步骤s1中,所述电路板基板模压模具的模具材料可设置为镍合金材料,所述电路板基板模压模具通过光学成像技术和精密金属成型控制技术制造完成。

14.进一步地,在所述步骤s2中,所述柔性电路板薄膜基板的电介参数需符合所述需制备的柔性电路板的电介参数设计标准。

15.进一步地,在所述步骤s2中,超高密度柔性薄膜电路板制造系统中的模压控制单元根据电路板基膜模压模具中模具凸出结构的单位密度和需制备的柔性电路板的电路图形网络的电路高度对模压设备的模压压力进行初步设定,所述模压控制单元将所述电路板基膜模压模具中模具凸出结构的单位密度记为ρ,将需制备的柔性电路板的电路图形网络的电路高度记为h并根据ρ和h对模压设备的初始模压压力f0进行确定,设定f0=f0

×

ρ

÷

ρ0

×h÷

h0,其中,ρ0为预设模具单位密度标准,h0为预设电路模压高度标准,f0为预设模压压力,ρ0>0,h0>0,f0>0。

16.进一步地,在所述步骤s2中,当所述模压控制单元完成对模压设备的初始模压压力f0的确定后,所述模压控制单元控制所述模压设备对所述柔性电路板薄膜基板进行电路痕迹预压制并根据预压制完成的电路痕迹的高度对预压制电路板是否合格进行判定,所述模压控制单元将预压制完成的电路痕迹的检测高度平均值记为h1,所述模压控制单元根据h1与需制备的柔性电路板的电路图形网络的电路高度h进行比对用以确定预压制电路板是否符合标准,所述模压控制单元设置有高度偏差标准δh1,其中,0<δh1<0.2h,设定δh1=∣h1-h∣,

17.当δh1≤δh1时,所述模压控制单元判定预压制电路板符合高度标准且判定初始模压压力合格;

18.当δh1>δh1时,所述模压控制单元判定预压制电路板不符合高度标准且需对初始模压压力进行调节。

19.进一步地,在所述步骤s2中,当所述模压控制单元判定预压制电路板不符合高度标准且需对初始模压压力进行调节时,所述模压控制单元根据所述非导电电路薄膜母板上电路痕迹中相邻电路痕迹间隔的凸起结构的宽度对初始模压压力进行调节,所述模压控制单元将电路痕迹中相邻电路痕迹间隔的凸起结构的平均宽度记为r,所述模压控制单元根据r确定对初始模压压力的调节方式,所述模压控制单元设置有第一预设间隔宽度标准r1、

第二预设间隔宽度标准r2、第一模压压力调节系数α1、第二模压压力调节系数α2和第三模压压力调节系数α3,其中,r1<r0<r2,α1<1<α2<α3<2,r0为需制备的柔性电路板的电路痕迹间隔的凸起结构的设计宽度,

20.当r<r1时,所述模压控制单元判定电路间隔低于标准并采用第一模压压力调节系数α1对初始模压压力进行调节;

21.当r1≤r≤r2时,所述模压控制单元判定电路间隔符合标准并采用第二模压压力调节系数α2对初始模压压力进行调节;

22.当r>r2时,所述模压控制单元判定电路间隔低于标准并采用第三模压压力调节系数α3对初始模压压力进行调节;

23.当模压控制单元判定采用第i模压压力调节系数αi对初始模压压力进行调节是,所述模压控制单元将调节后的模压压力记为fi’,设定fi’=f0

×

αi

×

r0

÷

δr,其中,δr=∣2r1-r∣,i=1,2,3。

24.进一步地,在所述步骤s2中,当所述模压控制单元完成对模压压力的调节后,所述模压控制单元控制所述模压设备采用调节后的模压压力对所述柔性电路板薄膜基板进行电路痕迹压制并根据压制完成的电路痕迹的高度差值对模压工艺是否完成进行判定,所述模压控制单元将检测到的电路痕迹的高度数据中的最大值记为h21、最小值记为h22,所述模压控制单元根据h21与h22的差值δh2确定模压工艺是否完成,所述模压控制单元设置有第一高低差标准δh21、第二高低差标准δh22、第一模压保压时间调节系数β1、第二模压保压时间调节系数β2,其中,0<δh21<δh22,1<β1<β2,设定δh2=h21-h22,

25.当δh2<δh21时,所述模压控制单元判定电路痕迹高低差值符合标准并且无需对模压工艺的保压时间进行调节;

26.当δh21≤δh2<δh22时,所述模压控制单元判定电路痕迹高低差值超出标准并且采用第一模压保压时间调节系数β1对模压工艺的保压时间进行调节;

27.当δh2≥δh22时,所述模压控制单元判定电路痕迹高低差值超出标准并且采用第二模压保压时间调节系数β2对模压工艺的保压时间进行调节;

28.当所述模压控制单元判定采用第j模压保压时间调节系数βj对模压工艺的保压时间进行调节时,所述模压控制单元将调节后的保压时间记为t’,设定t’=t0

×

β1

×

[1+(δh2-δh21)

÷

δh21],其中,j=1,2,t0为模压设备的预设保压时间。

[0029]

进一步地,在所述步骤s3中,所述导电浆料包括金基导电浆料、银基导电浆料和铜基导电浆料。

[0030]

进一步地,在所述步骤s4中,所述固化包括光催化固化和化学催化固化。

[0031]

进一步地,在所述步骤s4中,超高密度柔性薄膜电路板制造系统中的固化控制单元根据所述初始导电电路图形网络的导电浆料类型选择对应的烧结温度,并根据所述初始导电电路图形网络的导电浆料的填充量选择对应的固化时间,所述固化控制单元在完成对所述初始导电电路图形网络的初始烧结温度t0以及初始固化时间d0的设定后对固化形成的所述永久导电电路图形网络的抗弯曲能力进行检测并根据在常温状态下检测得到的所述永久导电电路图形网络在预设弯曲半径下的耐弯次数s以判定固化工艺是否合格,所述固化控制单元设置有第一电路板耐弯标准s1和第二电路板耐弯标准s2,其中,7<s1<s2,t0≥100℃,d0>0,

[0032]

当s<s1时,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能低于标准且固化工艺不合格,所述固化控制单元判定固化工艺中烧结温度和固化时间不合理,需要对固化工艺中烧结温度和固化时间进行调节;

[0033]

当s1≤s≤s2时,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能符合标准且固化工艺合格,所述固化控制单元将本次固化工艺采用的烧结温度和固化时间设定为所述初始导电电路图形网络的标准烧结温度和标准固化时间;

[0034]

当s1>s2时,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能高于标准且需要对固化工艺中烧结温度和固化时间进行调节。

[0035]

进一步地,在所述步骤s4中,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能高于标准时,所述固化控制单元将所述永久导电电路图形网络按初始烧结温度t0重新进行固化工艺并将该次固化的时长设定为预设时长d0,当所述永久导电电路图形网络重新固化完成后,所述固化控制单元根据在常温状态下检测得到的所述永久导电电路图形网络在预设弯曲半径下的耐弯次数ss确定固化工艺中烧结温度和固化时间的调节方式,所述固化控制单元设置有重测电路板耐弯标准ss1、第一固化调整系数γ1和第二固化调整系数γ2,其中,0<ss1≤s1,γ1>γ2>1;

[0036]

当ss<ss1时,所述固化控制单元判定初始烧结温度和初始固化时间均低于标准并采用第一固化调整系数γ1对固化工艺的烧结温度和固化时间进行调节,;

[0037]

当ss≥ss1时,所述固化控制单元判定初始烧结温度低于导电浆料固化温度并采用第二固化调整系数γ2对固化工艺的烧结温度进行调节;

[0038]

当所述固化控制单元判定采用第e固化调整系数γe对固化工艺的烧结温度和/或固化时间进行调节时,所述固化控制单元将调节后的烧结温度记为t’并将调节后的固化时间记为d’,设定t’=t0

×

γe,d’=d0

×

2γe,其中,e=1,2。

[0039]

进一步地,在所述步骤s4中,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能低于标准且固化工艺不合格时,所述固化控制单元根据所述永久导电电路图形网络的导电电路的电路材料硬度k确定针对固化工艺的参数调节方式,所述固化控制单元设置有第一电路材料硬度标准k1、第二电路材料硬度标准k2、第三固化调整系数γ3、第四固化调整系数γ4和第五固化调整系数γ5,其中,k1<k2,0.5<γ3<γ4<γ5<1,

[0040]

当k<k1时,所述固化控制单元判定电路材料硬度低于标准并且导电浆料固化时间不足,所述固化控制单元判定烧结温度高导致柔性电路板薄膜基板抗弯曲性能差,所述固化控制单元采用第五固化调整系数γ5对固化工艺的烧结温度和固化时间进行调整;

[0041]

当k1≤k≤k2时,所述固化控制单元判定电路材料硬度符合标准并且导电浆料固化时间符合标准,所述固化控制单元判定烧结温度高导致柔性电路板薄膜基板抗弯曲性能差,所述固化控制单元采用第四固化调整系数γ4对固化工艺的烧结温度进行调整;

[0042]

当k>k2时,所述固化控制单元判定电路材料硬度超出标准并且导电浆料固化时间不符合标准,所述固化控制单元判定烧结温度高导致柔性电路板薄膜基板抗弯曲性能差,所述固化控制单元采用第三固化调整系数γ3对固化工艺的烧结温度和固化时间进行调整;

[0043]

当所述固化控制单元判定采用第g固化调整系数γg对固化工艺的烧结温度和/或固化时间进行调整时,所述固化控制单元将调节后的烧结温度记为t”并将调节后的固化时

间记为d”,设定t”=t0

×

γg,d”=d0

×

(2γg-1),其中,g=3,4,5。

[0044]

另一方面,采用上述超高密度柔性薄膜电路制造方法制备得到一种超高密度柔性薄膜电路板,所述电路板包括非导电电路薄膜母板和导电电路,其中,

[0045]

所述非导电电路薄膜母板,其整体为平板结构并设置有非导电电路微槽,所述非导电电路微槽与所述非导电电路薄膜母板的外表面相连并且所述非导电电路微槽设置为凹槽,所述凹槽的凹结构凹向所述非导电电路薄膜母板的薄膜材料一侧,用以作为所述导电浆料的承载空间;

[0046]

所述导电电路,其与所述非导电电路薄膜母板相连并位于所述凹槽内。

[0047]

进一步地,所述导电电路的导电线路密度可设置为15um以下。

[0048]

与现有技术相比,本发明的有益效果在于,本发明通过将柔性薄膜电路的电路设置在电路基板的凹槽中,通过凹槽中的基板隔膜将电路进行划分和阻隔,避免了平面布置电路中,由于工艺及电路放电导致的电路密度无法压缩的问题,提高了导电线路的密度,在批量模压验证中,通过将非导电电路微槽的密度提高,相较于现有技术中3mil线宽间距的印刷电路板,本发明制备的导电线路的密度可以提升1倍,实现15um宽度线路密度下的导电线路验证,保证了本发明所述超高密度柔性薄膜电路制造方法制备的柔性薄膜电路板的电路密度符合超高密度的线路宽度标准。

[0049]

进一步地,本发明通过采用模压工艺对柔性薄膜电路板的薄膜基板进行电路痕迹压制以形成非导电电路图形痕迹并采用导电浆料对非导电电路图形的电路压痕微槽内进行填充制备柔性薄膜电路的导电电路图形网络,有效的通过优化工艺实现高密度柔性薄膜电路短流程制造,有效的提高了柔性薄膜电路的制造效率,能够大幅提高柔性薄膜电路板的生产效率。

[0050]

进一步地,本发明通过将柔性薄膜电路的电路设置在电路基板的凹槽中,通过凹槽中的基板隔膜将电路进行划分和阻隔,能够避免电镀铜或者铜箔蚀刻技术中导电线路边缘平滑度差的问题,同时,通过在非导电电路图形的电路压痕微槽内填充导电电路,与现有技术中导电线路制造工艺得到的导电线路宽度大于线路高度相比,通过设置合适的电路压痕微槽能够将导电电路的电路截面中电路宽度进行压缩,并且采用本发明电路制造方法制造的电路图形的电路边缘更加光滑,在验证中导电电路线宽15um尺度上实现了97%良品率,从而本发明所述方法能够进一步地提高了电路的良品率。

[0051]

进一步地,本发明所述方法的制造过程中的主要工艺过程为模具制造、模压、填充和烧结固化,其均为环境友好型绿色制造工艺,在超高密度柔性薄膜电路制造过程中,避免使用传统镀铜工艺中的甲醛、双氧水、化学清洗剂等化学药剂,本发明中制造工艺过程产物均可实现循环再利用并且纯水使用量仅为传统工艺的5%,进一步实现了本发明所述方法能够在生产中具有较好的经济实用性和优良的环保性。

[0052]

进一步地,本发明所述方法制造的柔性薄膜电路板的导电线路与薄膜基板的附着面积比现有技术中柔性电路板的附着面积大,由于导电电路处于薄膜基板的微槽内,在弯曲时薄膜承担绝大部分的形变从而导电线路的抗弯折能力更好,同时本发明所述方法对薄膜基板的特性要求低,介电系数符合要求的基膜均可使用,基膜不需要使用电晕或等离子放电处理,更不会因为薄膜的表面特性的离散型导致电路性能的不稳定,从而,进一步地保证了分发明所述方法中对各种特性的薄膜基膜均适用,有效的保证了本发明所述方法的在

实际生产中具有广泛的适用性和良好的基膜包容性。

附图说明

[0053]

图1为本发明超高密度柔性薄膜电路制造方法的工艺流程图;

[0054]

图2为本发明超高密度柔性薄膜电路制造方法的流程步骤图;

[0055]

图3为本发明超高密度柔性薄膜电路模压后形成的非导电母板的截面图;

[0056]

图4为本发明超高密度柔性薄膜电路制造方法制造的电路板的截面图;

[0057]

图5为为本发明实施例1中步骤2制备的非导电电路薄膜母板的显微图。

具体实施方式

[0058]

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0059]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

[0060]

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0061]

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0062]

请参阅图1所示,其为本发明超高密度柔性薄膜电路制造方法的工艺流程图,本发明提供一种短流程的超高密度柔性薄膜电路制造方法,主要工艺包括:模具制造、模压成型、导电浆料填充以及导电电路固化,其通过短流程的电路板制造方法,避免了现有技术中的制造工艺步骤复杂、制造效率低、良品率低的问题。

[0063]

本发明所述方法的制造过程中的主要工艺过程为模具制造、模压、导电浆料填充和导电浆料固化,其均为环境友好型绿色制造工艺,在本发明超高密度柔性薄膜电路制造过程中,避免使用传统印刷电路板镀铜工艺中的甲醛、双氧水、化学清洗剂等化学药剂,本发明中制造工艺过程产物均可实现循环再利用并且纯水使用量仅为传统工艺的5%,进一步实现了本发明所述方法能够在生产中具有较好的经济实用性和优良的环保性。

[0064]

请参阅图2所示,其为本发明超高密度柔性薄膜电路制造方法的流程步骤图,本发明提供一种超高密度柔性薄膜电路制造方法,包括以下步骤:

[0065]

步骤s1,根据需制备的柔性电路板的电路设计图进行分析制图,形成模具图形,通过利用特殊曝光机的光学成像技术和精密金属成型技术加工制造电路板基膜模压模具;

[0066]

具体而言,在步骤s1中,所述电路板基膜模压模具为凸模结构,凸模结构中的凸出结构用以通过模压工艺在电路板柔性薄膜基板表面上形成凹陷的微槽结构;所述电路板基膜模压模具包括整版模具和拼版模具。

[0067]

在实际应用中,所述电路板基板模压模具的模具材料可设置为镍合金或其他精密加工模具材料。凸模的宽度根据电路的要求,能够设计为不同的尺寸,凸模最高密度可以实现模具凸出结构中相邻凸出结构10μm的间距。凸模的尺寸一般为250mm(宽)x350mm(长度),可以完成a4幅面(210mmx290mm)的整体电路设计,也可以设计为拼版电路模具。

[0068]

步骤s2,采用模压设备并配合使用所述电路板基膜模压模具在聚酰亚胺(pi)薄膜或其他适合的电介参数的柔性电路板薄膜基板上进行电路痕迹压制以形成非导电电路薄膜母板。

[0069]

具体而言,采用的模压设备包括单工位模压系统和辊对辊连续模压系统,在模压工艺中,对柔性薄膜基板的特性无特殊要求,只要符合电路要求的电介参数即可,避免了现有工艺中薄膜的表面特性的离散型导致电路性能的不稳定的情况。

[0070]

本发明通过采用模压工艺对柔性薄膜电路板的薄膜基板进行电路痕迹压制以形成非导电电路图形痕迹并采用导电浆料对非导电电路图形的电路压痕微槽内进行填充制备柔性薄膜电路的导电电路图形网络,有效的通过优化工艺实现高密度柔性薄膜电路短流程制造,有效的提高了柔性薄膜电路的制造效率,能够大幅提高柔性薄膜电路板的生产效率。

[0071]

步骤s3,在所述非导电电路薄膜母板的电路压痕微槽内填充导电浆料以形成初始导电电路图形网络。

[0072]

具体而言,在步骤s3中,填充工艺采用的填充方法包括:刮涂填充和特殊丝网印刷填充。

[0073]

在实际应用中,可采用的填充方式可根据具体使用的填充设备和填充工艺实际情况进行设置,或采用其他填充方式,在此不再赘述。作为优选的实施方式,该填充工艺采用专用填充设备进行填充能够提高填充工艺生产效率。

[0074]

具体而言,在步骤s3中,所述导电浆料包括金基导电浆料、银基导电浆料和铜基导电浆料。

[0075]

本发明通过将柔性薄膜电路的电路设置在电路基板的凹槽中,通过凹槽中的基板隔膜将电路进行划分和阻隔,能够避免电镀铜或者铜箔蚀刻技术中导电线路边缘平滑度差的问题,同时,通过在非导电电路图形的电路压痕微槽内填充导电电路,与现有技术中导电线路制造工艺得到的导电线路宽度大于线路高度相比,通过设置合适的电路压痕微槽能够将导电电路的电路截面中电路宽度进行压缩,并且采用本发明电路制造方法制造的电路图形的电路边缘更加光滑,在验证中导电电路线宽15um尺度上实现了97%良品率,从而进一步保证了本发明所述方法能够提高电路板的电路良品率。

[0076]

步骤s4,对所述初始导电电路图形网络进行烧结和/或固化以将导电浆料固化在所述电路压痕微槽内,形成永久导电电路图形网络。

[0077]

具体而言,在步骤s4中,所述固化包括光催化固化和化学催化固化,固化工艺的温度根据具体的导电浆料的特性和薄膜基板特性进行设置,只要能够将导电浆料固化在电路压痕的微槽内即可,至于采用何种固化工艺和固化温度,本发明不做具体限定,可根据具体的情况进行实施,在此不做赘述。

[0078]

步骤s5,在所述永久导电电路图形网络的电路外层覆盖保护层或进行封装以形成超高密度柔性薄膜电路板成品。

[0079]

具体的实施中,在本发明制备方法中加入其他工艺和/或步骤均可,可以根据实际的电路板情况进行设置,只要采用本发明所述方法制备导电电路,其均包含在本发明的精神内。

[0080]

本发明所述超高密度柔性薄膜电路制造方法制备得到一种超高密度柔性薄膜电路板,所述电路板包括非导电电路薄膜母板1和导电电路2,其中,

[0081]

请参阅图3所示,其为本发明超高密度柔性薄膜电路模压后形成的非导电母板1的截面图,所述非导电电路薄膜母板,其整体为平板结构11并设置有非导电电路微槽12,所述非导电电路微槽与所述非导电电路薄膜母板的外表面相连并且所述非导电电路微槽设置为凹槽,所述凹槽设置为凹向所述非导电电路薄膜母板的外表面的内侧,用以作为所述导电浆料的承载空间;

[0082]

请参阅图4所示,其为本发明超高密度柔性薄膜电路制造方法制造的电路板的截面图,所述导电电路2,其与所述非导电电路薄膜母板1相连并位于所述凹槽内。

[0083]

具体而言,所述导电电路的导电线路密度可设置为15um以下。

[0084]

具体而言,在所述步骤s2中,超高密度柔性薄膜电路板制造系统中的模压控制单元能够根据电路板基膜模压模具中模具凸出结构的单位密度和需制备的柔性电路板的电路图形网络的电路高度对模压设备的模压压力进行初步设定,所述模压控制单元将所述电路板基膜模压模具中模具凸出结构的单位密度记为ρ,将需制备的柔性电路板的电路图形网络的电路高度记为h并根据ρ和h对模压设备的初始模压压力f0进行确定,设定f0=f0

×

ρ

÷

ρ0

×h÷

h0,其中,ρ0为预设模具单位密度标准,h0为预设电路模压高度标准,f0为预设模压压力,ρ0>0,h0>0,f0>0。

[0085]

本发明通过根据电路板基膜模压模具中模具凸出结构的单位密度和需制备的柔性电路板的电路图形网络的电路高度对模压设备的模压压力进行初步设定,有效的保证了模压工艺中的关键模压工艺参数的设定与实际的模压模具和模压对象进行精确设置。

[0086]

具体而言,在所述步骤s2中,当所述模压控制单元完成对模压设备的初始模压压力f0的确定后,所述模压控制单元控制所述模压设备对所述柔性电路板薄膜基板进行电路痕迹预压制并根据预压制完成的电路痕迹的高度对预压制电路板是否合格进行判定,所述模压控制单元将预压制完成的电路痕迹的检测高度平均值记为h1,所述模压控制单元根据h1与需制备的柔性电路板的电路图形网络的电路高度h进行比对用以确定预压制电路板是否符合标准,所述模压控制单元设置有高度偏差标准δh1,其中,0<δh1<0.2h,设定δh1=∣h1-h∣,

[0087]

当δh1≤δh1时,所述模压控制单元判定预压制电路板符合高度标准且判定初始模压压力合格;

[0088]

当δh1>δh1时,所述模压控制单元判定预压制电路板不符合高度标准且需对初始模压压力进行调节。

[0089]

本发明所述模压控制单元完成对模压设备的初始模压压力f0的确定后,所述模压控制单元控制所述模压设备对所述柔性电路板薄膜基板进行电路痕迹预压制并根据预压制完成的电路痕迹的高度对预压制电路板是否合格进行判定,通过设置预压制环节对设定的模压工艺参数的适应性进行验证,有效的保证了本发明对模压工艺进行参数设定时,设定后的工艺参数能够满足设计需求。

[0090]

具体而言,在所述步骤s2中,当所述模压控制单元判定预压制电路板不符合高度标准且需对初始模压压力进行调节时,所述模压控制单元根据所述非导电电路薄膜母板上电路痕迹中相邻电路痕迹间隔的凸起结构的宽度对初始模压压力进行调节,所述模压控制单元将电路痕迹中相邻电路痕迹间隔的凸起结构的平均宽度记为r,所述模压控制单元根据r确定对初始模压压力的调节方式,所述模压控制单元设置有第一预设间隔宽度标准r1、第二预设间隔宽度标准r2、第一模压压力调节系数α1、第二模压压力调节系数α2和第三模压压力调节系数α3,其中,r1<r0<r2,α1<1<α2<α3<2,r0为需制备的柔性电路板的电路痕迹间隔的凸起结构的设计宽度,

[0091]

当r<r1时,所述模压控制单元判定电路间隔低于标准并采用第一模压压力调节系数α1对初始模压压力进行调节;

[0092]

当r1≤r≤r2时,所述模压控制单元判定电路间隔符合标准并采用第二模压压力调节系数α2对初始模压压力进行调节;

[0093]

当r>r2时,所述模压控制单元判定电路间隔低于标准并采用第三模压压力调节系数α3对初始模压压力进行调节;

[0094]

当模压控制单元判定采用第i模压压力调节系数αi对初始模压压力进行调节是,所述模压控制单元将调节后的模压压力记为fi’,设定fi’=f0

×

αi

×

r0

÷

δr,其中,δr=∣2r1-r∣,i=1,2,3。

[0095]

本发明所述模压控制单元判定预压制电路板不符合高度标准且需对初始模压压力进行调节时,所述模压控制单元根据所述非导电电路薄膜母板上电路痕迹中相邻电路痕迹间隔的凸起结构的宽度对初始模压压力进行调节,若凸起结构的宽度低于标准,所述模压控制单元判定模压压力高导致模压超出预设高度,所述模压控制单元对模压压力进行调节以将模压压力降低;若凸起结构的宽度高于标准,所述模压控制单元判定模压压力低导致模压未到位,所述模压控制单元对模压压力进行调节以将模压压力提高,本发明通过对模压压力的调节保证了模压工艺能够实现设计要求以达到设计的模压标准。

[0096]

具体而言,在所述步骤s2中,当所述模压控制单元完成对模压压力的调节后,所述模压控制单元控制所述模压设备采用调节后的模压压力对所述柔性电路板薄膜基板进行电路痕迹压制并根据压制完成的电路痕迹的高度差值对模压工艺是否完成进行判定,所述模压控制单元将检测到的电路痕迹的高度数据中的最大值记为h21、最小值记为h22,所述模压控制单元根据h21与h22的差值δh2确定模压工艺是否完成,所述模压控制单元设置有第一高低差标准δh21、第二高低差标准δh22、第一模压保压时间调节系数β1、第二模压保压时间调节系数β2,其中,0<δh21<δh22,1<β1<β2,设定δh2=h21-h22,

[0097]

当δh2<δh21时,所述模压控制单元判定电路痕迹高低差值符合标准并且无需对模压工艺的保压时间进行调节;

[0098]

当δh21≤δh2<δh22时,所述模压控制单元判定电路痕迹高低差值超出标准并且采用第一模压保压时间调节系数β1对模压工艺的保压时间进行调节;

[0099]

当δh2≥δh22时,所述模压控制单元判定电路痕迹高低差值超出标准并且采用第二模压保压时间调节系数β2对模压工艺的保压时间进行调节;

[0100]

当所述模压控制单元判定采用第j模压保压时间调节系数βj对模压工艺的保压时间进行调节时,所述模压控制单元将调节后的保压时间记为t’,设定t’=t0

×

β1

×

[1+(δ

h2-δh21)

÷

δh21],其中,j=1,2,t0为模压设备的预设保压时间。

[0101]

本发明所述模压控制单元完成对模压压力的调节后,所述模压控制单元控制所述模压设备采用调节后的模压压力对所述柔性电路板薄膜基板进行电路痕迹压制并根据压制完成的电路痕迹的高度差值对模压工艺是否完成进行判定,通过检测电路痕迹中的高度差有效的实现模压保压是否完成的判定,通过调节保压时间,能够将模压的凹槽结构进行有效的固定实现非导电电路薄膜母板的制备。

[0102]

具体而言,在所述步骤s4中,超高密度柔性薄膜电路板制造系统中的固化控制单元能够根据所述初始导电电路图形网络的导电浆料类型选择对应的烧结温度,并根据所述初始导电电路图形网络的导电浆料的填充量选择对应的固化时间,所述固化控制单元在完成对所述初始导电电路图形网络的初始烧结温度t0以及初始固化时间d0的设定后对固化形成的所述永久导电电路图形网络的抗弯曲能力进行检测并根据在常温状态下检测得到的所述永久导电电路图形网络在预设弯曲半径下的耐弯次数s判定固化工艺是否合格,所述固化控制单元设置有第一电路板耐弯标准s1和第二电路板耐弯标准s2,其中,7<s1<s2,t0≥100℃,d0>0,

[0103]

当s<s1时,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能低于标准且固化工艺不合格,所述固化控制单元判定固化工艺中烧结温度和固化时间不合理,需要对固化工艺中烧结温度和固化时间进行调节;

[0104]

当s1≤s≤s2时,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能符合标准且固化工艺合格,所述固化控制单元将本次固化工艺采用的烧结温度和固化时间设定为所述初始导电电路图形网络的标准烧结温度和标准固化时间;

[0105]

当s1>s2时,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能高于标准且需要对固化工艺中烧结温度和固化时间进行调节。

[0106]

本发明所述固化控制单元能够根据对所述初始导电电路图形网络的初始烧结温度t0以及初始固化时间d0进行设定并对固化形成的所述永久导电电路图形网络的抗弯曲能力进行检测,所述固化控制单元根据在常温状态下检测得到的所述永久导电电路图形网络在预设弯曲半径下的耐弯次数s判定固化工艺是否合格,通过抗弯曲能力是否合格判定固化工艺中的工艺参数的预设值是否符合实际的电路板制备需求,有效的保证了采用本发明所述方法制备得到的超高密度柔性薄膜电路板在固化后能够保持良好的弯曲强度以用于柔性电路系统。

[0107]

具体而言,在所述步骤s4中,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能高于标准时,所述固化控制单元将所述永久导电电路图形网络按初始烧结温度t0重新进行固化工艺并将该次固化的时长设定为预设时长d0,当所述永久导电电路图形网络重新固化完成后,所述固化控制单元根据在常温状态下检测得到的所述永久导电电路图形网络在预设弯曲半径下的耐弯次数ss确定固化工艺中烧结温度和固化时间的调节方式,所述固化控制单元设置有重测电路板耐弯标准ss1、第一固化调整系数γ1和第二固化调整系数γ2,其中,0<ss1≤s1,γ1>γ2>1;

[0108]

当ss<ss1时,所述固化控制单元判定初始烧结温度和初始固化时间均低于标准并采用第一固化调整系数γ1对固化工艺的烧结温度和固化时间进行调节,;

[0109]

当ss≥ss1时,所述固化控制单元判定初始烧结温度低于导电浆料固化温度并采

用第二固化调整系数γ2对固化工艺的烧结温度进行调节;

[0110]

当所述固化控制单元判定采用第e固化调整系数γe对固化工艺的烧结温度和/或固化时间进行调节时,所述固化控制单元将调节后的烧结温度记为t’并将调节后的固化时间记为d’,设定t’=t0

×

γe,d’=d0

×

2γe,其中,e=1,2。

[0111]

具体而言,在所述步骤s4中,所述固化控制单元判定所述永久导电电路图形网络的抗弯曲性能低于标准且固化工艺不合格时,所述固化控制单元根据所述永久导电电路图形网络的导电电路的电路材料硬度k确定针对固化工艺的参数调节方式,所述固化控制单元设置有第一电路材料硬度标准k1、第二电路材料硬度标准k2、第三固化调整系数γ3、第四固化调整系数γ4和第五固化调整系数γ5,其中,k1<k2,0.5<γ3<γ4<γ5<1,

[0112]

当k<k1时,所述固化控制单元判定电路材料硬度低于标准并且导电浆料固化时间不足,所述固化控制单元判定烧结温度高导致柔性电路板薄膜基板抗弯曲性能差,所述固化控制单元采用第五固化调整系数γ5对固化工艺的烧结温度和固化时间进行调整;

[0113]

当k1≤k≤k2时,所述固化控制单元判定电路材料硬度符合标准并且导电浆料固化时间符合标准,所述固化控制单元判定烧结温度高导致柔性电路板薄膜基板抗弯曲性能差,所述固化控制单元采用第四固化调整系数γ4对固化工艺的烧结温度进行调整;

[0114]

当k>k2时,所述固化控制单元判定电路材料硬度超出标准并且导电浆料固化时间不符合标准,所述固化控制单元判定烧结温度高导致柔性电路板薄膜基板抗弯曲性能差,所述固化控制单元采用第三固化调整系数γ3对固化工艺的烧结温度和固化时间进行调整;

[0115]

当所述固化控制单元判定采用第g固化调整系数γg对固化工艺的烧结温度和/或固化时间进行调整时,所述固化控制单元将调节后的烧结温度记为t”并将调节后的固化时间记为d”,设定t”=t0

×

γg,d”=d0

×

(2γg-1),其中,g=3,4,5。

[0116]

本发明所述固化控制单元能够在具体的固化不合格条件下通过使用再次固化或测定电路材料硬度的方式判断固化温度的调整方式,通过对固化温度的精确调节,有效的保证了本发明所述方法制备得到的超高密度柔性薄膜电路板在固化后能够保持良好的弯曲强度以符合设计标准。

[0117]

以下提供制备本发明所述超高密度柔性薄膜电路制造方法的具体工艺实施例,并对完成的永久导电电路图形网络进行挠性电路附着力测试和抗弯曲性能测试,其中,

[0118]

附着力测试:按gb/t 4677在标准大气条件下测量,在试件板上取长度不小于三分之一试件总长的导线,把导线一端从基材上至少剥离10mm,用夹子夹住整个导线宽度,以垂直于试样的均匀增加拉力,测试导线不小于4条。

[0119]

抗弯曲性能测试:按gb/t 4677在标准大气条件下测量,用夹子夹住试件两端,将试件按设定速率弯曲至预设弯曲半径并保持2秒后恢复不受力状态,重复进行弯曲和恢复直至试件出现线路断开或基板裂痕,记录重复弯曲次数。

[0120]

实施例1:

[0121]

本实施例中制备一种超高密度柔性薄膜电路板,其为单面布置电路网络,电路图形中电路线宽为15um,电路高度为10um,电路图形中相邻平行电路的间隔为10um,电路板尺寸为210mmx290mm。

[0122]

本实施例中模压模具的凸膜尺寸为250mmx350mm,其凸膜为整版平面模具,该模具

单次可对一件电路板基膜进行模压。

[0123]

本实施例中模压模具采用镍合金作为凸膜材料,能够满足精密模具加工要求。

[0124]

本实施例中柔性电路板薄膜基板采用聚酰亚胺(pi)薄膜,厚度35um,薄膜的前处理为将薄膜裁切为尺寸220mmx300mm的薄膜单片;导电浆料选用铜基导电浆料,铜基导电浆料的连接料选择高温烧结型,对应的本实施例步骤4中设置为烧结固化,其中,烧结温度设定为550℃,烧结时间设定为20min;本实施例中填充工艺选用丝网印刷填充,其中,丝网网版根据超高密度柔性薄膜电路板电路图与模压模具制备的非导电电路薄膜母板的尺寸进行匹配设计制造,该丝网网版单次可对一件非导电电路薄膜母板进行填充。

[0125]

本实施例中采用一种单工位不连续的超高密度柔性薄膜电路制造方法,其工艺步骤如下:

[0126]

步骤1:根据具体的电路的图形等进行分析制图,根据电路设计图中电路的总长度以及电路板的设计尺寸(210mmx290mm)设计本实施例1超高密度柔性薄膜电路板的电路网络的电路宽度和电路高度,并根据对基膜的要求选择聚酰亚胺(pi)薄膜,形成本实施例1中超高密度柔性薄膜电路板的电路图形文件并通过电路图形文件设计模压模具结构和尺寸,通过特殊曝光机的光学成像技术和精密金属成型控制技术生产出柔性电路板电路图形的精密镍合金模压模具,该模压模具为整版模具;

[0127]

步骤2:通过单工位模压设备,其中该模压设备为通用型模压设备,配合使用步骤1制备的模压模具,在聚酰亚胺(pi)薄膜(或者其他适合的电介参数的薄膜基板)基板(220mmx300mm,厚度35um)上进行电路痕迹压制,形成非导电电路薄膜母板;

[0128]

步骤3:采用丝网印刷填充工艺在非导电电路薄膜母板的电路压痕微槽内填充高性能铜基导电浆料(可填充的导电浆料类型包括:金基导电浆料,银基导电浆料,铜基导电浆料和碳基导电浆料等),形成初始导电电路图形网络;

[0129]

步骤4:采用集中固化的方式在固化箱中对所述初始导电电路图形网络进行烧结和固化,其中,烧结温度设定为550℃,烧结时间设定为20min,以将导电浆料固化在所述电路压痕微槽内,形成永久导电电路图形网络;

[0130]

步骤5:对永久导电电路图形网络进行电路测试并根据实际需求进行电路板外保护层喷涂或进行封装;

[0131]

步骤6:进行成品检验和/或包装。

[0132]

请参阅图5所示,其为本发明实施例1中步骤2制备的非导电电路薄膜母板的显微图,本发明超高密度柔性薄膜电路制造方法制备的非导电电路薄膜母板的电路压痕微槽结构平滑,填充导电浆料后电路边缘平滑,线路电阻良率高于电镀铜或者铜箔蚀刻技术制备的导电线路,在超高密度电路板中,随着线宽的降低,本发明所述制备方法的电路良率优势更加明显。

[0133]

本实施例中共制备电路板300件,成品检验中良品294件,良品率98%,本实施例生产准备完成时,单件产品工时小于3min,通过对步骤4完成的永久导电电路图形网络进行挠性电路附着力测试和抗弯曲性能,本实施例制备得到的采用超高密度柔性薄膜电路的抗剥离强度大于等于1.5n/m,在120度预设半径条件下抗弯曲性能达到200万次的弯曲次数。

[0134]

实施例2:

[0135]

本实施例中制备一种超高密度柔性薄膜电路板,其为单面布置电路网络,其电路

图形中电路线宽为10um,电路高度为13um,电路图形中相邻平行电路的间隔为8um,电路板尺寸为20mmx30mm的单面电路板。

[0136]

本实施例中模压模具的凸膜尺寸为250mmx350mm,其凸膜为辊轴模具,该模具单次可对100件电路板基膜进行模压。

[0137]

本实施例中模压模具采用镍锰合金作为凸膜材料,能够满足精密模具加工要求;本实施例中填充工艺选用刮涂填充,其中,刮板尺寸宽度260mm;本实施例中柔性电路板薄膜基板采用聚酰亚胺(pi)薄膜,厚度25um,薄膜的前处理为将薄膜卷材为尺寸220mmx3000mm的薄膜整片;本实施例中导电浆料选用金基导电浆料,铜基导电浆料的连接料选择高温烧结型,对应的本实施例步骤5中设置为烧结固化,其中,烧结温度设定为850℃,烧结时间设定为3min。

[0138]

本实施例中提供一种工序连续的流水线超高密度柔性薄膜电路制造方法,其工艺步骤如下:

[0139]

步骤1:根据具体的电路的图形等进行分析制图,形成图形文件,通过特殊曝光机的光学成像技术和精密金属成型控制技术生产出柔性电路板电路图形的精密镍锰模压模具,该模压模具为整版辊轴模压模具或拼版辊轴模压模具,该模具可设置为可加热模具或常温模具;

[0140]

步骤2:通过在专用的辊对辊连续模压设备中配合使用步骤1制备的辊轴模压模具,在聚酰亚胺(pi)薄膜(或者其他适合的电介参数的薄膜基板)基板上进行电路痕迹压制,形成连续的非导电电路薄膜母板整片;

[0141]

步骤3:通过中转流水线将形成连续的非导电电路薄膜母板整片进行卷收并输送至刮涂工位;

[0142]

步骤4,:通过输送设备采用刮涂填充工艺在非导电电路薄膜母板整片的电路压痕微槽内填充高性能金基导电浆料,其中,刮涂工艺中依次设置有浆料喷淋和刮板填充工序用以将浆料填充至微槽内,形成初始导电电路图形网络整片并通过传送设备传输至固化工位;

[0143]

步骤5:采用流水线连续固化的方式将初始导电电路图形网络整片依次传输至固化工位进行高温烧结,将导电浆料固化在所述电路压痕微槽内,形成永久导电电路图形网络整片;

[0144]

步骤6:对永久导电电路图形网络整片进行电路测试并裁切成电路板单体;

[0145]

步骤7:根据实际需求进行电路板外保护层喷涂或进行封装;

[0146]

步骤8:进行成品检验和/或包装。

[0147]

本实施例中共制备电路板300件,成品检验中良品292件,良品率97.333%,本实施例生产准备完成时,单件产品工时小于2min,通过对步骤4完成的永久导电电路图形网络进行挠性电路附着力测试和抗弯曲性能,本实施例制备得到的采用超高密度柔性薄膜电路的抗剥离强度大于等于1.3n/m,在120度预设半径条件下抗弯曲性能达到200万次的弯曲次数。

[0148]

实施例3:

[0149]

本实施例中制备两种超高密度柔性薄膜电路板,其中,第一种电路板电路图形中电路线宽为12um,电路高度为13um,电路图形中相邻平行电路的间隔为10um,电路板尺寸为

120mmx60mm的单面电路板;第二种电路板电路图形中电路线宽为15um,电路高度为13um,电路图形中相邻平行电路的间隔为12um,电路板尺寸为20mmx60mm的单面电路板。

[0150]

本实施例中模压模具的凸膜为两个凸膜拼版形成,其中,第一种凸膜尺寸为125mmx65mm,第二种凸膜尺寸为25mmx65mm,两种凸膜为平面拼版形成整体模具,该模具单次可对2件不同电路板基膜进行模压。

[0151]

本实施例中模压模具采用镍锰合金作为凸膜材料,能够满足精密模具加工要求;本实施例中填充工艺选用刮涂填充,其中,刮板尺寸宽度160mm;本实施例中柔性电路板薄膜基板采用聚酰亚胺(pi)薄膜,厚度30um,薄膜的前处理为将薄膜裁切为尺寸160mmx70mm的薄膜整片;本实施例中导电浆料选用银基导电浆料,铜基导电浆料的连接料选择低温烧结型,对应的本实施例步骤4中设置为烧结固化,其中,烧结温度设定为150℃,烧结时间设定为25min。

[0152]

本实施例中提供一种工序部分连续的流水线超高密度柔性薄膜电路制造方法,其工艺步骤如下:

[0153]

步骤1:根据具体的电路的图形等进行分析制图,形成图形文件,通过特殊曝光机的光学成像技术和精密金属成型控制技术生产出柔性电路板电路图形的精密模压模具,该模压模具为拼版两电路板模压模具;

[0154]

步骤2:通过在单工位模压设备中配合使用步骤1制备的模压模具,在裁切为适合单个电路板基板尺寸的聚酰亚胺(pi)薄膜(或者其他适合的电介参数的薄膜基板)基板上进行电路痕迹压制,形成非导电电路薄膜母板单片;

[0155]

步骤3:通过中转流水线将形成非导电电路薄膜母板单片输送至刮涂工位;

[0156]

步骤4,:通过输送设备采用刮涂填充工艺在非导电电路薄膜母板单片的电路压痕微槽内填充高性能银基导电浆料,形成初始导电电路图形网络单片并通过传送设备传输至固化工位;

[0157]

步骤5:采用流水线连续固化的方式或初始导电电路图形网络单片集中固化的方式将初始导电电路图形网络依次传输至固化工位进行低温烧结,将导电浆料固化在所述电路压痕微槽内,形成永久导电电路图形网络;

[0158]

步骤6:对永久导电电路图形网络整片进行电路测试并裁切成电路板预设尺寸;

[0159]

步骤7:根据实际需求进行电路板外保护层喷涂或进行封装;

[0160]

步骤8:进行成品检验和/或包装。

[0161]

本实施例中共制备电路板300件,成品检验中良品291件,良品率97%,本实施例生产准备完成时,单件产品工时小于3.5min,通过对步骤4完成的永久导电电路图形网络进行挠性电路附着力测试和抗弯曲性能,本实施例制备得到的采用超高密度柔性薄膜电路的抗剥离强度大于等于1.4n/m,在120度预设半径条件下抗弯曲性能达到200万次的弯曲次数。

[0162]

实施例4:

[0163]

本实施例中制备一种超高密度柔性薄膜电路板,其电路图形中电路线宽为40um,电路高度为10um,电路图形中相邻平行电路的间隔为15um,电路板尺寸为30mmx60mm的单面电路板。

[0164]

本实施例中模压模具的凸膜尺寸为100mmx130mm,其凸膜为整版平面模具,该模具单次可对6件电路板基膜进行模压。

[0165]

本实施例中模压模具采用锌合金作为凸膜材料,能够满足精密模具加工要求;本实施例中柔性电路板薄膜基板采用聚酰亚胺(pi)薄膜,厚度30um,薄膜的前处理为将薄膜裁切为尺寸100mmx130mm的薄膜单片;本实施例中导电浆料选用铜基导电浆料,铜基导电浆料的连接料选择高温烧结型,对应的本实施例步骤6中设置为uv光固化,其中,固化温度设定为85℃,uv光固化时间设定为45min;本实施例中填充工艺选用丝网印刷填充,其中,丝网网版根据超高密度柔性薄膜电路板电路图与模压模具制备的非导电电路薄膜母板的尺寸进行匹配设计制造,该丝网网版单次可对一件非导电电路薄膜母板进行填充。

[0166]

本实施例中提供一种工序部分连续并增设基膜预热工序的流水线超高密度柔性薄膜电路制造方法,其工艺步骤如下:

[0167]

步骤1:根据具体的电路的图形等进行分析制图,形成图形文件,通过特殊曝光机的光学成像技术和精密金属成型控制技术生产出柔性电路板电路图形的精密锌合金模压模具,该模压模具为整版六电路板模压模具;

[0168]

步骤2:将需进行模压的柔性电路板薄膜基板按预设温度进行预热或并传送至模压工位等待;

[0169]

步骤3:通过在单工位模压设备中配合使用步骤1制备的模压模具,在预热完毕的的聚酰亚胺(pi)薄膜基板上进行电路痕迹压制,形成非导电电路薄膜母板单片;

[0170]

步骤4:通过中转流水线将形成非导电电路薄膜母板单片输送至刮涂工位;

[0171]

步骤5:通过输送设备采用丝网印刷填充工艺在非导电电路薄膜母板单片的电路压痕微槽内填充高性能银基导电浆料,形成初始导电电路图形网络单片并通过传送设备传输至固化工位;

[0172]

步骤6:采用流水线连续固化的方式或初始导电电路图形网络单片集中固化的方式将初始导电电路图形网络依次传输至固化工位进行光固化,将导电浆料固化在所述电路压痕微槽内,形成永久导电电路图形网络;

[0173]

步骤7:对永久导电电路图形网络进行电路测试并整片电路板裁切成电路板预设尺寸的6个电路板;

[0174]

步骤8:根据实际需求进行电路板外保护层喷涂或进行封装;

[0175]

步骤9:进行成品检验和/或包装。

[0176]

本实施例中共制备电路板300件,成品检验中良品296件,良品率98.667%,本实施例生产准备完成时,单件产品工时小于5min,通过对步骤6完成的永久导电电路图形网络进行挠性电路附着力测试和抗弯曲性能,本实施例制备得到的采用超高密度柔性薄膜电路的抗剥离强度大于等于2.5n/m,在120度预设半径条件下抗弯曲性能达到200万次的弯曲次数。

[0177]

实施例5:

[0178]

本实施例中制备一种超高密度柔性薄膜电路板,其为双面电路板,其中,第一电路图形中电路线宽为25um,电路高度为8um,电路图形中相邻平行电路的间隔为12um,电路板尺寸为120mmx60mm;第二电路图形中电路线宽为25um,电路高度为8um,电路图形中相邻平行电路的间隔为12um,电路板尺寸为120mmx60mm,上述两电路图形设置在电路板基板的上下两表面。

[0179]

本实施例中模压模具包括两个凸膜,两个凸膜的尺寸均为130mmx70mm,且均为整

版平面模具,其中,第一凸膜用以模压第一电路图形的电路痕迹,第二凸膜用以模压第二电路图形的电路痕迹,在本实施例模压工艺中两个凸膜同时工作,该模具单次可对一件电路板基膜进行模压。

[0180]

本实施例中模压模具采用镍合金作为凸膜材料,能够满足精密模具加工要求;本实施例中柔性电路板薄膜基板采用聚酰亚胺(pi)薄膜,厚度45um,薄膜的前处理为将薄膜裁切为尺寸125mmx65mm的薄膜单片;本实施例中导电浆料选用碳基导电浆料,铜基导电浆料的连接料选择化学固化型,对应的本实施例步骤4中设置为化学固化,其中,固化温度设定为20℃,固化时间设定为60min;本实施例中填充工艺选用选用刮涂填充,其中,刮板尺寸宽度130mm,单次刮涂可对一件非导电电路薄膜母板的单面进行填充。

[0181]

本实施例中提供一种工序部分连续并增设基膜预清洗工序的流水线超高密度柔性薄膜电路制造方法,其工艺步骤如下:

[0182]

步骤1:根据具体的电路的图形等进行分析制图,形成图形文件,通过特殊曝光机的光学成像技术和精密金属成型控制技术生产出柔性电路板电路图形的精密模压模具;

[0183]

步骤2:通过在单工位模压设备中配合使用步骤1制备的模压模具,在预热完毕的的聚酰亚胺(pi)薄膜(或者其他适合的电介参数的薄膜基板)基板上进行双面电路痕迹压制,形成非导电电路薄膜母板单片;

[0184]

步骤3:将形成非导电电路薄膜母板单片传送至清洗工位进行模压油液清洗并烘干;

[0185]

步骤4:通过中转流水线将形成非导电电路薄膜母板单片输送至刮涂工位;

[0186]

步骤5:通过输送设备采用刮涂填充工艺在非导电电路薄膜母板单片的电路压痕微槽内填充高性能导电浆料,形成初始导电电路图形网络单片并通过传送设备传输至固化工位;

[0187]

步骤6:采用单片集中固化的方式将单面填充有导电浆料的初始导电电路图形网络依次传输至固化工位进行初步固化,将导电浆料固化在所述电路压痕微槽内,形成单面初步固化导电电路图形网络;

[0188]

步骤7:将单面初步固化导电电路图形网络的电路板翻转至未填充有导电浆料的一面,并传输至填充工位进行导电浆料填充;

[0189]

步骤8:采用单片集中固化的方式将步骤7中填充有导电浆料的导电电路图形网络传输至固化工位进行永久固化,将导电浆料固化在所述电路压痕微槽内,形成双面永久固化导电电路图形网络;

[0190]

步骤9:对永久导电电路图形网络进行电路测试并裁切成电路板预设尺寸;

[0191]

步骤10:根据实际需求进行电路板外保护层喷涂或进行封装;

[0192]

步骤11:进行成品检验和/或包装。

[0193]

本实施例中共制备电路板200件,成品检验中良品199件,良品率99.5%,本实施例生产准备完成时,单件产品工时小于8min,通过对步骤8完成的永久导电电路图形网络进行挠性电路附着力测试和抗弯曲性能,本实施例制备得到的采用超高密度柔性薄膜电路的抗剥离强度大于等于2.0n/m,在120度预设半径条件下抗弯曲性能达到180万次的弯曲次数。

[0194]

实施例6:

[0195]

本实施例中制备一种超高密度柔性薄膜电路板,其电路图形中电路线宽为8um,电

路高度为10um,电路图形中相邻平行电路的间隔为8um,电路板尺寸为120mmx60mm的单面电路板。

[0196]

本实施例中模压模具的凸膜尺寸为130mmx70mm,其凸膜为平面模具,该模具单次可对1件电路板基膜进行模压;本实施例中模压模具采用镍合金作为凸膜材料,能够满足精密模具加工要求;本实施例中填充工艺选用刮涂填充,其中,刮板尺寸宽度130mm;本实施例中柔性电路板薄膜基板采用聚酰亚胺(pi)薄膜,厚度25um,薄膜的前处理为将薄膜裁切为尺寸125mmx65mm的薄膜单片。

[0197]

本实施例中导电浆料选用金基导电浆料,铜基导电浆料的连接料选择高温烧结型,对应的本实施例步骤5中设置为烧结固化,其中,烧结温度设定为850℃,烧结时间设定为2min。

[0198]

本实施例中提供一种工序部分连续并增设固化后处理工序的流水线超高密度柔性薄膜电路制造方法,其工艺步骤如下:

[0199]

步骤1:根据具体的电路的图形等进行分析制图,形成图形文件,通过特殊曝光机的光学成像技术和精密金属成型控制技术生产出柔性电路板电路图形的精密模压模具;

[0200]

步骤2:通过在单工位模压设备中配合使用步骤1制备的模压模具,在预热完毕的的聚酰亚胺(pi)薄膜(或者其他适合的电介参数的薄膜基板)基板上进行电路痕迹压制,形成非导电电路薄膜母板单片;

[0201]

步骤3:通过中转流水线将形成非导电电路薄膜母板单片输送至刮涂工位;

[0202]

步骤4:通过输送设备采用刮涂填充工艺在非导电电路薄膜母板单片的电路压痕微槽内填充高性能金基导电浆料,形成初始导电电路图形网络单片并通过传送设备传输至固化工位;

[0203]

步骤5:采用流水线连续固化的方式或初始导电电路图形网络单片集中固化的方式将初始导电电路图形网络传输至固化工位进行烧结固化,将导电浆料固化在所述电路压痕微槽内,形成永久导电电路图形网络;

[0204]

步骤6:对永久导电电路图形网络单片进行固化后处理以将可能存在的电路多余浆料进行处理,可采用的后处理方式包括机械去除方法和化学去除方法;

[0205]

步骤7:对永久导电电路图形网络进行电路测试并裁切成电路板预设尺寸;

[0206]

步骤8:根据实际需求进行电路板外保护层喷涂或进行封装;

[0207]

步骤9:进行成品检验和/或包装。

[0208]

本实施例中共制备电路板300件,成品检验中良品297件,良品率99%,本实施例生产准备完成时,单件产品工时小于2.5min,通过对步骤5完成的永久导电电路图形网络进行挠性电路附着力测试和抗弯曲性能,本实施例制备得到的采用超高密度柔性薄膜电路的抗剥离强度大于等于2.3n/m,在120度预设半径条件下抗弯曲性能达到200万次的弯曲次数。

[0209]

实施例7:

[0210]

本实施例中制备一种超高密度柔性薄膜多层电路板,其为2层布置电路网络,其中,第一层电路图形中单层电路线宽为15um,电路高度为8um,电路图形中相邻平行电路的间隔为10um,电路板尺寸为20mmx40mm,第二层电路图形中单层电路线宽为15um,电路高度为8um,电路图形中相邻平行电路的间隔为10um,电路板尺寸为20mmx40mm。

[0211]

本实施例中模压模具的包括两个凸膜模具,其中,第一个凸膜尺寸为25mmx45mm,

第二个凸膜尺寸为25mmx45mm,两个凸膜模具均为为整版平面模具,该模具单次可对一层电路板基膜进行模压。

[0212]

本实施例中模压模具采用镍合金作为凸膜材料,能够满足精密模具加工要求;本实施例中柔性电路板薄膜基板采用聚酰亚胺(pi)薄膜,厚度20um,薄膜的前处理为将薄膜裁切为尺寸24mmx44mm的薄膜单片;本实施例中导电浆料选用铜基导电浆料,铜基导电浆料的连接料选择高温烧结型,对应的本实施例步骤4中设置为烧结固化,其中,烧结温度设定为550℃,烧结时间设定为20min。

[0213]

本实施例中填充工艺选用丝网印刷填充,其中,丝网网版根据超高密度柔性薄膜电路板电路图与模压模具制备的非导电电路薄膜母板的尺寸进行匹配设计制造,该丝网网版单次可对一层非导电电路薄膜母板进行填充。

[0214]

本实施例中采用一种单工位不连续的超高密度柔性薄膜电路制造方法,其工艺步骤如下:

[0215]

步骤1:根据具体的电路的图形等进行分析制图,根据电路设计图中电路的总长度以及电路板的设计尺寸设计本实施例1超高密度柔性薄膜电路板的电路网络的电路宽度和电路高度,并根据对基膜的要求选择聚酰亚胺(pi)薄膜,形成本实施例1中超高密度柔性薄膜电路板的电路图形文件并通过电路图形文件设计模压模具结构和尺寸,通过特殊曝光机的光学成像技术和精密金属成型控制技术生产出柔性电路板电路图形的模压模具,该模压模具为整版模具;

[0216]

步骤2:通过单工位模压设备,配合使用步骤1制备的模压模具,在聚酰亚胺(pi)薄膜(或者其他适合的电介参数的薄膜基板)基板上进行电路痕迹压制,形成第一非导电电路薄膜母板和第二非导电电路薄膜母板(若需要,可根据情况进行冲通孔工序);

[0217]

步骤3:采用丝网印刷填充工艺分别在第一非导电电路薄膜母板和第二非导电电路薄膜母板的电路压痕微槽内填充高性能铜基导电浆料,形成第一初始导电电路图形网络和第二初始导电电路图形网络;

[0218]

步骤4:采用集中固化的方式在固化箱中对第一初始导电电路图形网络和第二初始导电电路图形网络进行烧结和固化,其中,烧结温度设定为550℃,烧结时间设定为20min,以将导电浆料固化在所述电路压痕微槽内,形成第一永久导电电路图形网络和第二永久导电电路图形网络;

[0219]

步骤5:对第一永久导电电路图形网络和第二永久导电电路图形网络进行电路测试;

[0220]

步骤6:将第一永久导电电路图形网络电路板和第二永久导电电路图形网络电路板通过粘接或摩擦焊接等方式进行连接;

[0221]

步骤7:并根据实际需求进行电路板外保护层喷涂或进行封装;

[0222]

步骤8:进行成品检验和/或包装。

[0223]

本实施例中共制备电路板100件,成品检验中良品98件,良品率98%,本实施例生产准备完成时,单件产品工时小于10min,通过对步骤4完成的永久导电电路图形网络进行挠性电路附着力测试和抗弯曲性能,本实施例制备得到的采用超高密度柔性薄膜电路的抗剥离强度大于等于2.5n/m,在120度预设半径条件下抗弯曲性能达到160万次的弯曲次数。

[0224]

本发明所述方法制造的柔性薄膜电路板的导电线路与薄膜基板的附着面积比现

有技术中的附着面积大,由于导电电路处于薄膜基板的微槽内,在弯曲时薄膜承担绝大部分的形变从而导电线路的抗弯折能力更好,同时本发明所述方法对薄膜基板的特性要求低,介电系数符合要求的基膜均可使用,基膜不需要使用电晕或等离子放电处理,更不会因为薄膜的表面特性的离散型导致电路性能的不稳定,从而,进一步地保证了分发明所述方法中对各种特性的薄膜基膜均适用,有效的保证了本发明所述方法的在实际生产中具有广泛的适用性和良好的基膜包容性。

[0225]

本发明超高密度柔性薄膜电路制造方法通过将柔性薄膜电路的电路设置在电路基板的凹槽中,通过凹槽中的基板隔膜将电路进行划分和阻隔,避免了平面布置电路中,由于工艺及电路放电导致的电路密度无法压缩的问题,提高了导电线路的密度,在批量模压验证中,通过将非导电电路微槽的密度提高,相较于现有技术中3mil线宽间距的引述电路板,导电线路密度可以提升1倍,实现15um宽度线路密度下的导电线路验证,保证了本发明所述超高密度柔性薄膜电路制造方法制备的柔性薄膜电路板的电路密度符合超高密度的线路宽度标准。

[0226]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

[0227]

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1