一种高电绝缘性及导热性的陶瓷基板的制作方法

1.本实用新型涉及陶瓷基板技术领域,具体是一种高电绝缘性及导热性的陶瓷基板。

背景技术:

2.陶瓷基板是指铜箔在高温下直接键合到氧化铝或氮化铝陶瓷基片表面(单面或双面)上的特殊工艺板,目前陶瓷基板已成为大功率电力电子电路结构技术和互连技术的基础材料;

3.陶瓷基板在使用时,由于陶瓷与线路层之间必须要有一层导热绝缘层,来实现陶瓷基板与线路层之间的绝缘和粘合;而导热绝缘层主要是由树脂类材料和高导热粒子制备而成的,目前,高导热粒子通常采用单一的al2o3填料,由于单一粒子填充率低,直接制约了陶瓷基板的热传递性能。

技术实现要素:

4.为了解决上述方案存在的问题,本实用新型提供了一种高电绝缘性及导热性的陶瓷基板。

5.本实用新型的目的可以通过以下技术方案实现:

6.一种高电绝缘性及导热性的陶瓷基板,包括外壳和陶瓷基板本体;

7.所述外壳的顶部外壁设置有等距离分布的散热翅片,且散热翅片的一侧外壁开设有散热孔;外壳的底部内壁设置有陶瓷基板本体;所述陶瓷基板本体包括金属框;

8.所述金属框的内侧中部层叠设置有第一导热绝缘层,所述第一导热绝缘层顶部设有上导电线路层,所述上导电线路层的顶部设有上陶瓷底板,所述上导电线路层与上陶瓷底板之间层叠设置有第二导热绝缘层,所述上陶瓷底板的顶部设有第一阻焊油墨层;

9.所述第一导热绝缘层的底部设有下导电线路层,所述下导电线路层的底部设有下陶瓷底板,所述下导电线路层与下陶瓷底板之间层叠设置有第三导热绝缘层,所述下陶瓷底板的底部设有第二阻焊油墨层。

10.进一步地,所述外壳的底部外壁通过螺钉固定连接有底座,所述底座的底部外壁设置有等距离分布的减震柱,且减震柱的外壁开设有等距离分布的减震孔。

11.进一步地,所述减震柱为橡胶材料,所述减震柱的底部外壁设置有安装板。

12.进一步地,所述外壳的顶部外壁开设有开槽,外壳的顶部内壁设置有活性炭吸附层,且活性炭吸附层和开槽的规格相匹配,所述活性炭吸附层外侧设置有防尘网。

13.进一步地,所述金属框的外壁均匀分布有散热片。

14.进一步地,所述上陶瓷底板和下陶瓷底板均为氧化铍陶瓷板。

15.进一步地,所述第一导热绝缘层、第二导热绝缘层以及第三导热绝缘层均由不同粒径的复合纳米无机填料填充而成,三层导热绝缘层,使陶瓷基板具有高电绝缘特性;其中,复合纳米无机填料包括粒径为300~500nm的氧化铝、粒径为80~100nm的氮化硼以及粒

径为30~50nm的氮化铝。

16.进一步地,氮化铝粒子填充于氧化铝粒子和氮化硼粒子之间的空隙中,形成网状或链状的空间分布结构,并形成多条“大粒子-中粒子-小粒子”有效堆砌而成的导热通路。

17.与现有技术相比,本实用新型的有益效果是:

18.1、通过散热翅片和散热孔可对陶瓷基板本体产生的热量进行散热,提高散热效率;防尘网和活性炭吸附层的设置可有效防止灰尘通过开槽和散热孔进入到外壳的内部,在陶瓷基板受到较大的晃动时,减震柱和减震孔可有效减少陶瓷基板受到的晃动;

19.2、通过上陶瓷底板和下陶瓷底板分别对上导电线路层和下导电线路层进行固定和防护,导热绝缘层能够快速传导上导电线路层和下导电线路层产生的热量至金属框,并通过金属框外侧的散热片进行快速的散热工作,并且通过第一阻焊油墨层和第二阻焊油墨层分别对上陶瓷底板和下陶瓷底板进行阻焊防护和绝缘保护;

20.3、导热绝缘层由不同粒径的复合纳米无机填料填充而成,其中,粒径较小的氮化铝粒子填充于粒径较大的氧化铝粒子和氮化硼粒子之间的空隙或缝隙,使粒子间的空隙或缝隙能够连接起来,从而形成网状或链状的空间分布结构,并形成多条“大粒子-中粒子-小粒子”有效堆砌而成的导热通路,从而大大提高导热绝缘层的导热性能。

21.4、第一导热绝缘层、第二导热绝缘层以及第三导热绝缘层均由不同粒径的复合纳米无机填料填充而成,该陶瓷基板具有三层导热绝缘层,使陶瓷基板具有高电绝缘特性。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

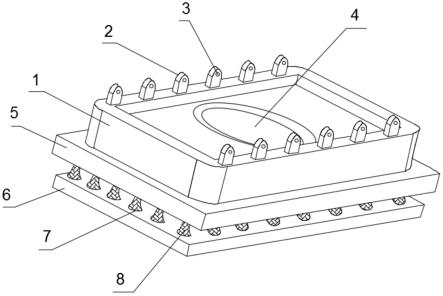

23.图1为本实用新型的结构示意图;

24.图2为本实用新型中陶瓷基板本体的结构示意图;

25.图3为本实用新型中陶瓷基板本体的剖视图。

26.图中:1、外壳;2、散热翅片;3、散热孔;4、开槽;5、底座;6、安装板;7、减震柱;8、减震孔;9、上陶瓷底板;10、第一导热绝缘层;11、上导电线路层;12、金属框;13、散热片;14、第二导热绝缘层;15、第一阻焊油墨层;16、下导电线路层;17、下陶瓷底板;18、第三导热绝缘层;19、第二阻焊油墨层。

具体实施方式

27.下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

28.如图1至图3所示,一种高电绝缘性及导热性的陶瓷基板,包括外壳1和陶瓷基板本体;

29.外壳1的顶部外壁设置有等距离分布的散热翅片2,且散热翅片2的一侧外壁开设有散热孔3,外壳1的底部外壁通过螺钉固定连接有底座5,且外壳1的顶部外壁开设有开槽4,外壳1的顶部内壁设置有活性炭吸附层,且活性炭吸附层和开槽4的规格相匹配,散热翅片2和散热孔3可对陶瓷基板本体产生的热量进行散热,提高散热效率;

30.活性炭吸附层外侧设置有防尘网,防尘网和活性炭吸附层的设置可有效防止灰尘通过开槽4和散热孔3进入到外壳1的内部;

31.底座5的底部外壁设置有等距离分布的减震柱7,且减震柱7的外壁开设有等距离分布的减震孔8,减震柱7为橡胶材料,在陶瓷基板受到较大的晃动时,减震柱7可有效减少陶瓷基板受到的晃动,减震柱7表面开设有大量的减震孔8,减震孔8在压缩时可对减震孔8内部的空气进行压缩,可提高了减震柱7的减震效果;

32.减震柱7的底部外壁设置有安装板6;

33.外壳1的底部内壁设置有陶瓷基板本体;陶瓷基板本体包括金属框12;

34.金属框12的内侧中部层叠设置有第一导热绝缘层10,金属框12的外壁均匀分布有散热片13,第一导热绝缘层10顶部设有上导电线路层11,上导电线路层11的顶部设有上陶瓷底板9,上导电线路层11与上陶瓷底板9之间层叠设置有第二导热绝缘层14,上陶瓷底板9的顶部设有第一阻焊油墨层15;

35.第一导热绝缘层10的底部设有下导电线路层16,下导电线路层16的底部设有下陶瓷底板17,下导电线路层16与下陶瓷底板17之间层叠设置有第三导热绝缘层18,下陶瓷底板17的底部设有第二阻焊油墨层19,其中第一阻焊油墨层15和第二阻焊油墨层19起到高阻抗和绝缘保护的作用;

36.其中,上陶瓷底板9和下陶瓷底板17均为氧化铍陶瓷板,通过氧化铍陶瓷板,可极大地提高陶瓷基板的导热性能;

37.其中第一导热绝缘层10、第二导热绝缘层14以及第三导热绝缘层18均由不同粒径的复合纳米无机填料填充而成,三层导热绝缘层,使陶瓷基板具有高电绝缘特性,其中,复合纳米无机填料包括粒径为300~500nm的氧化铝、粒径为80~100nm的氮化硼以及粒径为30~50nm的氮化铝;更具体的,粒径较小的氮化铝粒子填充于粒径较大的氧化铝粒子和氮化硼粒子之间的空隙或缝隙,使粒子间的空隙或缝隙能够连接起来,从而形成网状或链状的空间分布结构,并形成多条“大粒子-中粒子-小粒子”有效堆砌而成的导热通路;从而大大提高导热绝缘层的导热性能。

38.本实用新型的工作原理:

39.一种高电绝缘性及导热性的陶瓷基板,在工作时,通过散热翅片2和散热孔3可对陶瓷基板本体产生的热量进行散热,提高散热效率;防尘网和活性炭吸附层的设置可有效防止灰尘通过开槽4和散热孔3进入到外壳1的内部,在陶瓷基板受到较大的晃动时,减震柱7和减震孔8可有效减少陶瓷基板受到的晃动;

40.通过上陶瓷底板9和下陶瓷底板17分别对上导电线路层11和下导电线路层16进行固定和防护,第一导热绝缘层10、第二导热绝缘层14以及第三导热绝缘层18能够快速传导上导电线路层11和下导电线路层16产生的热量至金属框12,并通过金属框12外侧的散热片13进行快速的散热工作,并且通过第一阻焊油墨层15和第二阻焊油墨层19分别对上陶瓷底板9和下陶瓷底板17进行阻焊防护和绝缘保护。

41.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1