一种铝制均温板及其制作模具的制作方法

1.本实用新型属于热传导技术领域,主要涉及一种铝制均温板及其制作模具。

背景技术:

2.电子元器件发展趋势为轻量化、高功率,在此背景下,需要更强大的散热元件来支撑其发展,铝制均温板作为一种高效的相变传热元件,它能将聚集在热源表面的热量快速的传递到大面积的冷凝表面上,通过内部气液两相变化,把热量迅速传递并散发出去,铝及铝合金与铜及铜合金相比,具有比重小、价格低、资源丰富等优势,所以铝制均温板必然将在未来主流散热市场有一席之地

3.目前市面上量产的铝制均温板内部毛细结构多为沟槽结构,其毛细综合性能差,解热功率低,且不能满足逆重力条件下的散热需求。随着5g技术的不断进步,越来越多大功率器件的诞生使得传统的铝制均温板不能满足要求,且液体工质在逆重力的工作环境下回流速度慢,使铝制均温板的传热效率降低,不能满足逆重力条件下的散热需求。

技术实现要素:

4.针对传统的铝制均温板解热功率低,不能满足逆重力工作需求的缺陷,本实用新型提供了一种铝制均热板,其内部毛细结构为烧结铝粉,毛细能力强,解热功率高,且可在逆重力条件提供良好的散热效果。是通过如下方案实现的。

5.一种铝制均温板,所述铝制均温板包括上盖和下盖,所述上盖内设置网状毛细结构,所述下盖内侧设置铝粉烧结层,所述铝粉烧结层均匀排列若干孔洞,所述孔洞用于安装铝柱,所述铝柱上套接粉圈。

6.进一步的,所述网状毛细结构由若干45

°

和135

°

的沟槽交错构成,沟槽的深度为0.05-0.1mm,相邻沟槽之间间距为0.05-0.1mm。

7.进一步的,所述上盖的定位槽与下盖的定位柱进行配合,使得上盖合在下盖上。

8.进一步的,所述上盖的端部设置有用于焊接注液管的安装槽。

9.用于制作铝制均温板的制作模具,其包括粉圈烧结模具和下盖烧结模具,所述粉圈烧结模具,包括粉圈烧结石墨上盖和粉圈烧结石墨下盖,用于将铝粉烧结形成粉圈和铝柱,所述下盖烧结模具包括底座石墨、下盖烧结石墨和填粉治具,用于制作下盖烧结铝粉。

10.进一步的,所述粉圈烧结石墨下盖的内侧设置有多个用于填充铝粉的凹槽,其边缘设置有多个定位孔;粉圈烧结石墨上盖内侧设置有多个与所述凹槽相对应的限位环,其边缘设置有多个定位柱,所述定位柱盖在定位孔内,使粉圈烧结石墨上盖和粉圈烧结石墨下盖固定。

11.进一步的,所述粉圈烧结石墨上盖中限位环高度为粉圈烧结石墨下盖中限位凹槽深度的60%-90%。

12.进一步的,所述底座石墨的凹槽用于放置下盖,所述填粉治具设置在下盖中并保持一定间隙,填粉治具上的填粉口用于填粉。

13.进一步的,所述下盖烧结石墨用于替换完成填粉后的填粉治具,与下盖连接。

14.进一步的,所述下盖烧结石墨的限位柱高度比填粉治具的限位柱高度高出约10-40%。

15.本实用新型的有益效果在于:其内部毛细结构为烧结铝粉,毛细能力强,解热功率高,且可在逆重力条件提供良好的散热效果。

附图说明

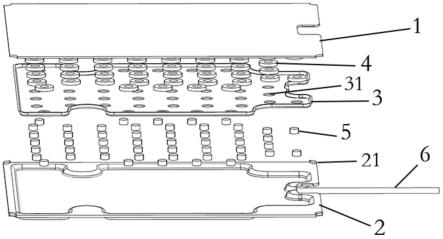

16.图1是本实用新型实施例中铝制均温板结构示意图。

17.图2是本实用新型实施例中铝制均温板上盖毛细结构示意图。

18.图3是本实用新型实施例中粉圈烧结石墨结构示意图。

19.图4是本实用新型实施例中粉圈烧结石墨上盖结构示意图。

20.图5是本实用新型实施例中粉圈烧结石墨下盖结构示意图。

21.图6是本实用新型实施例中铝制均温板上下盖结合示意图。

22.图7是本实用新型实施例中铝制均温板下盖填粉治具结构示意图。

23.图8是本实用新型实施例中铝制均温板下盖烧结石墨结构示意图。

24.图9是本实用新型实施例中铝制均温板下盖毛细烧结结构示意图。

25.图10是本实用新型实施例中铝制均温板成品结构示意图。

具体实施方式

26.以下结合实施例对本实用新型作进一步的阐述,所述的实施例仅为本实用新型一部分的实施例,这些实施例仅用于解释本实用新型,对本实用新型的范围并不构成任何限制。

27.如图2、3、10所示,一种铝制均温板10,包括上盖1和下盖2,所述上盖内侧设置网状毛细11,所述下盖内设置铝粉烧结层3,铝粉烧结层均匀排列若干孔洞31,所述孔洞用于安装铝柱5,铝柱上套接粉圈4,网状毛细11由若干45

°

和135

°

的沟槽交错构成,沟槽的深度为0.05-0.1mm,相邻沟槽之间间距为0.05-0.1mm。

28.上盖1盖在下盖2上,通过上盖的定位槽13与下盖的定位柱21进行配合。

29.上盖的端部设置有用于焊接注液管6的安装槽15。

30.制作上述铝制均温板还涉及一套制作模具。以下结合制作步骤进行说明。

31.如图1-10所示,采用制作模具制作铝制均温板,包括以下模具步骤:

32.步骤1,使用模具冲压出上盖、下盖,上盖、下盖材质为复合铝合金,具体为牌号3003铝合金和牌号为4045铝合金的复合材料,其中4045铝合金厚度占比10%~20%,中下盖的凹面为4045材质。

33.上盖、下盖材质还可以是其它单一组分铝合金或两层或三层复合铝合金或铜铝复合材料,如3003铝合金、4045铝合金和3003铝合金、3003铝合金、4343铝合金、3003铝合金等。

34.步骤2、冲压后使用酒精或丙酮对其进行超声波清洗3-10min,目的是去除表面的油污。

35.步骤3、如图6-9所示,清洗后,将下盖2装入底座石墨83中,并将填粉治具85装入下

盖中,填粉治具85与下盖2之间有一定间隙,通过填粉治具上的填粉口852(如图7所示),将铝粉均匀填满间隙,填粉完成后,将填粉治具取下,盖上下盖烧结石墨81(如图8所示)。其中下盖烧结石墨81的限位柱811高度比填粉治具的限位柱851高度高出约10-40%,这是因为铝化学性质活泼,表面极易形成氧化膜,且氧化膜不能通过氢气还原,故需要在烧结过程中施加压力,达到破坏氧化层的效果,使新鲜的铝露出,可在不高于熔点温度下形成冶金结合。

36.将其放入热压炉进行烧结,烧结温度为500-650℃,烧结时间为1-5h,烧结压力为0.5-2kg/mm2,烧结时通入纯氮气或氮氢混合气进行保护。

37.本实用新型的优选实施例中,可烧结温度为600℃,烧结时间为3h,烧结压力为1kg/mm2,保护气体为纯氮气,烧结完成后取出下盖烧结石墨,此时下盖铝粉与下盖紧密结合,下盖铝粉孔隙率为30-50%。

38.在本实用新型的其他实施例中,热压炉可以用电阻焊来替代。

39.步骤4、使用激光镭雕机,在上盖加工出网状的毛细11,如图2所示,由若干45

°

和135

°

的沟槽交错构成,沟槽的深度为0.05-0.1mm,相邻沟槽之间间距为0.05-0.1mm。如上盖材质3003铝合金和4045铝合金复合材质时,加工面为4045材质。

40.步骤5,如图3、图4、图5所示,粉圈烧结石墨7用于制作铝合金粉圈,将铝粉均匀撒在粉圈烧结石墨下盖72的凹槽75中,铝粉填满凹槽后,去掉多余的铝粉,并将粉圈烧结石墨上盖71通过四个定位柱73盖在粉圈烧结石墨下盖的定位孔76内。其中粉圈烧结石墨上盖中限位环74高度为粉圈烧结石墨下盖中限位凹槽75深度的60%-90%。其目的是烧结过程中将铝粉压缩,铝粉之间相互挤压可去掉氧化层,实现铝与铝的冶金结合。

41.将其放入热压炉进行烧结,烧结温度为500-650℃,烧结时间为1-5h,烧结压力为0.5-2kg/mm2,烧结时通入纯氮气或氮氢混合气进行保护。

42.本实用新型的优选实施例中使用的烧结温度为600℃,烧结时间为3h,烧结压力为1kg/mm2,保护气体为纯氮气,烧结后取下粉圈烧结石墨上盖,取出位于粉圈烧结石墨下盖凹槽中的粉圈,粉圈孔隙率为30%-50%。

43.步骤6,如图1、9所示,将铝柱5放置在s1中烧结完成的下盖铝粉的孔洞31中,并将s3取下的粉圈4套在铝柱上,随后将s2镭雕加工的上盖1盖在下盖2上,通过上盖的定位槽13与下盖的定位柱21进行配合。

44.组合好后放入底座石墨83中,如图10所示,随后进热压炉进行烧结,烧结温度为570-630℃,烧结时间为1-5h,烧结压力为0.5-2kg/mm2,烧结时通入纯氮气或氮氢混合气进行保护,烧结完成形成半成品。

45.本实用新型优选实施例使用的烧结温度为620℃,烧结时间为1h,烧结压力为0.5kg/mm2,保护气体为纯氮气。

46.在本实用新型的其他实施例中,热压炉可以替换成钎焊工艺。

47.步骤7,如图10所示,使用高频焊将注液管6与s6烧结好的半成品进行焊接,焊接完成后通过注液管6进行抽真空、注入工作介质操作,该工作介质一般是丙酮或r1233zd制冷剂,需要在负压充填设备上进行,注入工作介质后对注液管进行夹合,随后使用氩弧焊对注液管进行密封焊接。

48.在本实用新型的实施例中,将注液管与烧结好的半成品进行焊接可替换成使用钎

焊炉进行焊接。

49.本实用新型的其他实施例中,烧粉的工艺均采用热压烧结工艺,烧结温度为500-650℃,烧结时间为1-5h,烧结压力为0.5-2kg/mm2,烧结时通入纯氮气或氮氢混合气进行保护。

50.本实用新型的铝制均温板可在逆重力条件提供良好的散热效果。市面上烧粉的均温板一般为铜材质,上下盖为纯铜,支撑住为纯铜,粉柱为纯铜粉,下盖毛细为铜粉(或铜网),上盖毛细为铜网。其原理及原因如下:铜的金属活泼性顺序排在氢之后,故可以通过在高温下通入氮氢混合气进行还原,还原漏出的纯铜可以在接近纯铜熔点的温度(900-980℃)进行互相结合,铜粉颗粒之间紧密结合同时具有一定的孔隙率(40-50%左右),微小的孔洞具有毛细作用(铜网亦是如此),可在逆重力条件下进行吸水从而扩散到整个具有铜粉的部位。

51.本实用新型的逆重力散热原理与铜制均温板原理相似,难点在于铝粉颗粒之间的结合,这是因为铝化学性质活泼,表面极易形成氧化膜,熔点高(2050℃)且氧化膜不能通过氢气还原,故需要在烧结过程中施加压力,达到破坏氧化层的效果,使新鲜的铝露出,可在不高于熔点温度下形成冶金结合。从本发明所述的铝制均温板内部结构来看,上盖的镭雕网状结构具有毛细作用,吸工质(丙酮、乙醇)后毛细能力可抵抗重力进行逆重力爬升。同样的,下盖的铝粉具有更强的毛细能力,上下盖之间衔接的粉圈将上下盖毛细链接,故整体具有完整的毛细能力。也就是说可在逆重力条件下进行良好散热。而目前市面上的铝制均温板内部毛细为鳍片、沟槽等,毛细能力比铝粉差很多,且其毛细结构不连续(中间支撑不具有毛细效果),不能在逆重力条件下工作,只能在正重力条件下工作(通过重力使冷凝面的水自然滴到蒸发面)。

52.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1