具有防抖功能的感光组件、摄像模组及其组装方法与流程

1.本发明涉及摄像模组技术领域,具体地说,本发明涉及具有防抖功能的感光组件、摄像模组及其组装方法。

背景技术:

2.随着移动电子设备的普及,被应用于移动电子设备的用于帮助使用者获取影像(例如视频或者图像)的摄像模组的相关技术得到了迅猛的发展和进步,并且在近年来,摄像模组在诸如医疗、安防、工业生产等诸多的领域都得到了广泛的应用。当前,在消费电子领域(例如手机领域),光学防抖功能已成为摄像模组的常见功能之一。

3.防抖技术最早应用于相机,一般标准焦距或者广角镜头由于焦距较短,重量不大,手持就可以满足拍摄需求,但是在长焦、微距的拍摄过程中,光圈不变的情况下,需要足够的曝光时间,如果此时再手持拍摄的时候,很容易造成拍摄抖动。手机本身光圈有限,进光量堪忧,要想获得足够清晰的图片,就需要足够长的曝光时间,此时就需要防抖技术的加持。具体来说,手持智能手机拍照时,手的抖动会造成相机的轻微倾斜(一般在+/-0.5度以内),该倾斜引起了镜头观察角度的变化,以镜头为参照物来说,相当于被拍摄的物体移动了,因此所成的像也会在图像传感器上相对于原位置发生偏移,结果造成图像始终随着手的抖动而处于不稳定状态,影响拍摄装置的成像质量。因此,需要防抖技术的加持。

4.目前,防抖技术可以分为光学防抖、电子防抖和机身传感器防抖。如果按照防抖调节的移动自由度来分的话,还可以分为两轴、三轴、四轴和五轴防抖。电子防抖一般不需要额外的硬件,但是需要dsp具有处理较大负荷的能力,电子防抖通常是针对ccd上的图像进行分析,然后利用边缘图像进行补偿。然而这种补偿方式会损失边缘部分像素,目前常用的解决方案是使用大广角镜头。电子防抖只是对采集到的数据进行后期处理,并没有对图像质量起到实质上的提升,反而对整体的画质还有一定程度的损坏。

5.光学防抖一般需要硬件支撑。光学防抖是通过镜头的浮动透镜来纠正“光轴偏移”。其原理是通过镜头内的陀螺仪侦测到微小的移动,然后将信号传送给微处理器,处理器立即计算需要补偿的位移量,然后通过补偿镜片组,根据镜头的抖动方向和位移量加以补偿,从而有效的补偿因为相机的抖动引起的影像模糊。这种防抖技术对镜头制造的要求比较高(目前应用在手机中的光学防抖主要是驱动整个镜头一起移动),而且成本也比较高。光学防抖功能的效果是相当明显的,一般情况下,开启该功能可以提高2-3挡快门速度,使手持拍摄不会产生模糊的现象。特别在大变焦相机中,效果就更为明显了,因为一般变焦越大的情况下,就算是极轻微的抖动也会对成像质量造成极大的影响,因此具有较大变焦的情况下对防抖功能具有更大的需求。相比于电子防抖,光学防抖的全幅图片像素都是有效像素点,实用性更强,图片质量可以得到实质上的提升,但其缺点是设计成本高,元器件成本高,电量消耗大,且需要一定空间导致安装时需求的体积较大。由于光学防抖各种因素的限制,目前手机厂商一般将光学防抖技术用在各自的中高端机型上面。

6.现有的光学防抖技术中,存在着基于不同移动自由度的多种设计方案,包括两轴、

三轴、四轴、五轴防抖等,这些设计方案最大的区别就是镜头能往那些方向移动,过去手机多为两轴和三轴防抖,而四轴防抖是基于三轴防抖在功能上更进一步,同时实现对横向、纵向、前倾以及侧倾方向抖动的补偿。目前,一些四轴光学防抖方案中,通过手机内陀螺仪与加速度感应器,高速检测8个方向的抖动,将信号传至微处理器立即计算需要补偿的位移量,然后将数据实时传递给微型马达,快速调整相机模组的姿态,从而有效的克服因手机抖动而产生的影像的模糊。

7.进一步地,对日常拍摄过程中的抖动进行分析。首先,人眼本身带有极为“精密”的防抖系统,抖动对人眼来说并没有什么影响,然而对于日常拍照的各个场景来说,抖动往往是不可避免的。日常手机拍摄场景中的“抖动”可以包括:相机抖动、动态模糊和卷帘门效应。

8.其中,相机抖动主要是指轻微生理肌肉、手的震动,常见于拍照及录制视频。造成相机抖动的主因是人手的抖动。手抖是抖动中最容易克服的,通过一定的锻炼或者一些稳定性较好的姿势,是可以一定程度上提高防抖的效果;此外还可以在拍摄的时候为身体找个支撑,或者干脆依靠外部设施(例如三角架)固定手机或相机。

9.动态模糊又可以称为运动模糊。运动模糊指的是画面快速移动造成明显的模糊和拖动痕迹。造成运动模糊的原因主要有二。其一是,运动速度快过了曝光时间。曝光时间越长,运动模糊的“抖动”就越大。其二是,连续的运动使得镜头没能细致捕捉每一帧的画面,进而造成动态模糊。

10.卷帘门效应又称果冻效应。这种效应的形成是cmos传感器特性决定的,由于cmos传感器的相机多数使用卷帘快门,它是通过逐行曝光的方式实现成像的。对应此类cmos传感器来说,拍摄过程中,图像传感器逐行扫描并逐行进行曝光,直至所有像素点都被曝光,从而获得完整图片。一般来说,拍摄过程中的所有动作在极短的时间内完成,所以一般情况下不会对拍摄造成影响。但是如果被拍摄物体相对于相机做高速运动或快速振动时,用卷帘快门方式拍摄,逐行扫描速度不够,拍摄结果就可能出现“倾斜”、“摇摆不定”或“部分曝光”等情况。这种卷帘快门方式拍摄高速运动或快速振动目标物而出现的上述现象,就定义为果冻效应或卷帘门效应。

11.需注意的是,目前手机模组上的ois技术只补正相机倾斜引起的图像偏移,而不处理相机上下左右平移抖动引起的图像问题(这一点跟大众的认知有所不同,因此有必要说明)。在拍摄远处景物时,相机平移抖动所产生的图像偏移可以认为不存在,无需ois系统补偿。图像不稳定完全来自于相机的倾斜抖动。但在拍微距时,相机平移抖动的影响会渐渐显露出来。当前的手机ois摄像模组为了避免过于复杂的系统架构,选择忽略平移抖动产生的微距拍摄问题。光学防抖在一些特殊的环境中具有较好地拍摄效果:弱光环境、变焦时、手持拍摄时、运动时拍摄或是处于颠簸状态拍摄(此时外界环境的抖动远远大于手引起的抖动,ois可以在很大程度上减小颠簸感)。

12.为了对拍摄过程中的各类抖动进行有效应对,当前市场上出现了一种传感器防抖技术,目前传感器防抖技术主要应用在相机领域。传感器防抖的技术原理是将图像传感器安装在一个可以自由移动的支架上,同样配合陀螺仪感应相机的抖动方向和幅度,进而控制传感器移动进行对应的位移补偿。各类抖动的不规则性使得传感器防抖技术通常需要依赖于多轴移动技术,以便同时对多个方向的抖动进行补偿。然而,另一方面,如果要将多轴

防抖应用于图像传感器,可能会导致模组体积增加。因此,如何在手机等电子设备的有限空间内加入基于多轴防抖的传感器防抖技术,是当前市场上面临的一大难题。

13.进一步地,在应用于手机等消费电子设备领域时,摄像模组的防抖设计还需要考虑到器件的可靠性以及生产良率等问题,也就是说,传感器防抖方案不仅需要解决小型化问题,还需要在生产工艺上具有良好的可操作性,以便提高组装的可靠性和良品率。

技术实现要素:

14.本发明的目的在于,克服现有技术的不足,提供一种可实现小型化的传感器防抖解决方案。

15.为解决上述技术问题,本发明提供了一种具有防抖功能的感光组件,其包括:感光芯片;以及平面移动执行器,其具有中间座、基座和mems驱动结构;其中,所述基座包括底板和自所述底板周沿向上延伸而形成的支撑座,所述中间座位于所述基座内且所述中间座的侧面与所述支撑座之间具有间隙;所述mems驱动结构包括互相适配的梳状可动部和梳状固定部,所述梳状可动部的顶面与所述中间座的底面连接,所述梳状固定部的底面与所述底板的顶面连接;其中,所述感光芯片安装于所述中间座的顶面;并且所述中间座通过多个具有弹性的连接线连接至所述支撑座,并且通过所述连接线实现中间座与所述基座的电连接。

16.其中,所述具有防抖功能的感光组件还包括线路板;所述基座的底面安装于所述线路板的表面。

17.其中,所述具有弹性的连接线为sma线。

18.其中,所述感光芯片与所述中间座通过打线方式实现电连接。

19.其中,所述mems驱动结构包括x轴驱动结构和y轴驱动结构,其中,所述x轴和所述y轴互相垂直且均平行于所述感光芯片的感光面;所述x轴驱动结构包括可沿x轴方向平移的所述梳状可动部和与其适配的所述梳状固定部,并且所述y轴驱动结构包括可沿y轴方向平移的所述梳状可动部和与其适配的所述梳状固定部。

20.其中,所述mems驱动结构包括用于驱动绕z轴旋转的旋转驱动结构,所述z轴垂直于垂直于所述x轴和所述y轴;所述旋转驱动结构包括所述梳状固定部和所述梳状可动部。

21.其中,所述中间座、基座和mems驱动结构基于半导体工艺制作;其中,所述中间座、所述基座以及所述mems驱动结构之间的间隙通过去除牺牲材料而形成。

22.其中,所述具有防抖功能的感光组件还包括滤光片,所述滤光片安装于所述支撑座的顶面。

23.其中,所述线路板的边缘区域具有镜座,所述镜座适于安装镜头组件。

24.其中,所述中间座为基于层压工艺制作的第一线路板,所述底板为基于层压工艺制作的第二线路板,所述支撑座安装或直接成型于所述第二线路板的周沿区域;所述mems驱动结构基于半导体工艺制作,并且所述mems驱动结构具有位于其顶面并与所述梳状可动部连接的第一安装面和位于其底面并与所述梳状固定部连接的第二安装面,所述第一线路板安装于所述第一安装面,所述第二线路板安装于所述第二安装面。

25.其中,所述第一线路板和所述第二线路板均为pcb板。

26.根据本技术的另一方面,还提供了一种摄像模组,其包括:镜头组件;以及前述任

一项具有防抖功能的感光组件,其中所述镜头组件的底面安装于所述的具有防抖功能的感光组件的顶面。

27.其中,所述镜头组件包括马达和光学镜头,所述马达用于驱动所述光学镜头移动以实现对焦功能;所述具有防抖功能的感光组件中,所述平面移动执行器用于驱动所述中间座并带动所述感光芯片移动,以实现防抖功能。

28.根据本技术的再一方面,还提供了一种具有防抖功能的感光组件的组装方法,其包括:步骤1)准备平面移动执行器,其具有中间座、基座和mems驱动结构;其中,所述基座包括底板和自所述底板周沿向上延伸而形成的支撑座;所述中间座位于所述底板上方且所述中间座的侧面与所述支撑座之间具有间隙;所述mems驱动结构包括互相适配的梳状可动部和梳状固定部,所述梳状可动部的顶面与所述中间座的底面连接,所述梳状固定部的底面与所述底板的顶面连接;步骤2)在所述中间座和所述基座之间的间隙注入水溶胶,然后使水溶胶固化以将所述中间座固定在所述基座之中;步骤3)在所述中间座的顶面安装感光芯片,通过wb工艺在所述中间座与所述支撑座之间形成多个具有弹性的连接线,并且所述连接线将所述感光芯片和所述基座电导通;以及步骤4)通过水洗工艺将所述水溶胶去除以释放所述中间座。

29.其中,所述步骤3)中,所述具有弹性的连接线为sma线。

30.其中,所述步骤3)还包括:通过wb工艺将所述感光芯片与所述中间座电连接。

31.其中,所述步骤1)中,所述平面移动执行器为半导体工艺制作的mems执行器,所述mems执行器的制作方法包括:11)制作基座;12)在所述基座的上表面制作下连接层,所述下连接层包括用于连接所述基座和梳状固定部的下连接部和填充在所述下连接部之间的牺牲材料;13)在所述下连接层的上表面制作梳状驱动结构图案层,所述梳状驱动结构图案层包括多个梳状驱动结构图案和填充在梳状驱动结构图案之间的牺牲材料,每个所述梳状驱动结构图案均包括所述梳状固定部和梳状可动部;14)在所述梳状驱动结构图案层的上表面制作上连接层,所述上连接层包括用于连接中间座和所述梳状可动部的上连接部和填充在所述上连接部之间的牺牲材料;15)在所述上连接层的上表面制作中间座;以及16)去除所述牺牲材料,得到所需的所述mems执行器。

32.根据本技术的又一方面,还提供了一种摄像模组的组装方法,其包括:a)基于前述任一具有防抖功能的感光组件的组装方法组装感光组件;以及b)将镜头组件与所述感光组件组装在一起得到所述摄像模组。

33.与现有技术相比,本技术具有下列至少一个技术效果:

34.1.本技术可以以较小的空间代价实现感光组件的防抖功能。

35.2.本技术可以在多个方向上实现感光组件的防抖功能。

36.3.本技术可以在芯片移动的过程中保证芯片至基座间具有良好的导电性。

37.4.本技术的提供一种加强芯片强度的结构,从而有效地保护芯片的结构可靠性。

38.5.本技术的一些实施例中,中间座和基座之间用弹性导线连接,使得中间座相对于基座运动的过程中,保证两者之间良好的通电性。

39.6.本技术的一些实施例中,提供了适于制造前述具有防抖功能的感光组件的方法,利用此方法可以实现防抖结构的大批量生产。

40.7.本技术的一些实施例中,在打线工艺和安装芯片步骤前,用水溶胶填充间隙以

固定中间座,可以提升生产效率和生产良率。

41.8.本技术的一些实施例中,可以利用水洗工艺去除水溶胶,水洗工艺还利于清洗制造过程中产生的灰尘,避免芯片表面或感光路径上出现污点。利用此种制造方法,可以精简防抖模组的制造工艺。

42.9.本技术的一些实施例中,只需要利用mems结构,无需其他的元件配合即可驱动芯片移动以实现防抖效果,对应于模组原有的基于驱动镜头移动的马达结构,精简了大量的元件结构。

附图说明

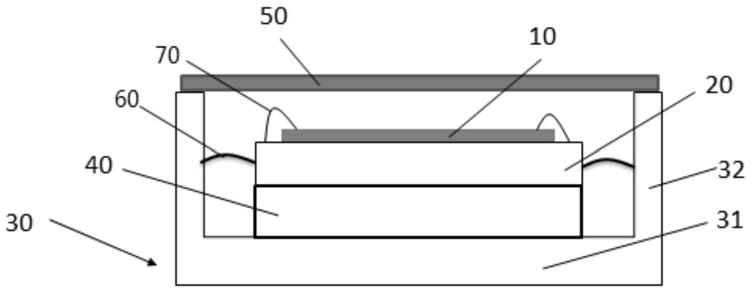

43.图1a示出了本技术一个实施例中的具有防抖功能的感光组件的侧视示意图;

44.图1b示出了本技术一个实施例中的具有防抖功能的感光组件的俯视示意图;

45.图2示出了本技术一个实施例中的mems驱动结构40的俯视示意图;

46.图3示出了本技术一个实施例中的具有防抖功能的感光组件的剖面示意图;

47.图4示出了图3的感光组件的剖面以及其中矩形驱动结构的俯视结构;

48.图5示出了本技术一个实施例中的摄像模组的结构示意图;

49.图6a示出了本技术一个实施例中的基座底部的示意图;

50.图6b示出了本技术一个实施例中的线路板的俯视示意图;

51.图7示出了本技术一个实施例中的具有线路板的感光组件的剖面示意图;

52.图8示出了本技术另一个实施例的感光组件的立体示意图;

53.图9示出了本技术另一个实施例的感光组件的剖面图;

54.图10示出了本技术一个实施例中步骤s1所准备的mems执行器的剖面图;

55.图11示出了本技术一个实施例中步骤s2完成后的半成品的剖面图;

56.图12示出了本技术一个实施例中步骤s3完成后的半成品的剖面图;

57.图13示出了本技术一个实施例中步骤s3完成后的感光组件的剖面图;

58.图14示出了本技术一个实施例中的基座的剖面图;

59.图15示出了本技术一个实施例中的完成步骤s12后的mems执行器半成品的剖面图;

60.图16示出了本技术一个实施例中的完成步骤s13后的mems执行器半成品的剖面图及其中梳状驱动结构图案层的俯视形状;

61.图17示出了本技术一个实施例中的完成步骤s14后的mems执行器半成品的剖面图;

62.图18示出了本技术一个实施例中的完成步骤s15后的mems执行器半成品的剖面图;

63.图19示出了本技术一个实施例中感光组件的组装流程;

64.图20示出了本技术一个实施例中基于半导体工艺制作mems执行器的制作流程。

具体实施方式

65.为了更好地理解本技术,将参考附图对本技术的各个方面做出更详细的说明。应理解,这些详细说明只是对本技术的示例性实施方式的描述,而非以任何方式限制本技术

的范围。在说明书全文中,相同的附图标号指代相同的元件。表述“和/或”包括相关联的所列项目中的一个或多个的任何和全部组合。

66.应注意,在本说明书中,第一、第二等的表述仅用于将一个特征与另一个特征区分开来,而不表示对特征的任何限制。因此,在不背离本技术的教导的情况下,下文中讨论的第一主体也可被称作第二主体。

67.在附图中,为了便于说明,已稍微夸大了物体的厚度、尺寸和形状。附图仅为示例而并非严格按比例绘制。

68.还应理解的是,用语“包括”、“包括有”、“具有”、“包含”和/或“包含有”,当在本说明书中使用时表示存在所陈述的特征、整体、步骤、操作、元件和/或部件,但不排除存在或附加有一个或多个其它特征、整体、步骤、操作、元件、部件和/或它们的组合。此外,当诸如“...中的至少一个”的表述出现在所列特征的列表之后时,修饰整个所列特征,而不是修饰列表中的单独元件。此外,当描述本技术的实施方式时,使用“可以”表示“本技术的一个或多个实施方式”。并且,用语“示例性的”旨在指代示例或举例说明。

69.如在本文中使用的,用语“基本上”、“大约”以及类似的用语用作表近似的用语,而不用作表程度的用语,并且旨在说明将由本领域普通技术人员认识到的、测量值或计算值中的固有偏差。

70.除非另外限定,否则本文中使用的所有用语(包括技术用语和科学用语)均具有与本技术所属领域普通技术人员的通常理解相同的含义。还应理解的是,用语(例如在常用词典中定义的用语)应被解释为具有与它们在相关技术的上下文中的含义一致的含义,并且将不被以理想化或过度正式意义解释,除非本文中明确如此限定。

71.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

72.下面结合附图和具体实施例对本发明做进一步地描述。

73.图1a示出了本技术一个实施例中的具有防抖功能的感光组件的侧视示意图。图1b示出了本技术一个实施例中的具有防抖功能的感光组件的俯视示意图。参考图1a和图1b,本实施例中,具有防抖功能的感光组件可以包括感光芯片10和mems执行器。mems执行器具有中间座20、基座30和mems驱动结构40。其中,所述基座30包括底板31和自所述底板31周沿向上延伸而形成的支撑座32;所述中间座20位于所述底板31上方且所述中间座20的侧面与所述支撑座32之间具有间隙。所述mems执行器中,基座30的底板31上表面与中间座20的下表面之间具有可以驱动中间座20移动的mems驱动结构40,此结构根据控制中心发送的指令带动中间座20进行相应的移动,用以实现感光芯片10位置的调整,从而达到防抖的效果。图2示出了本技术一个实施例中的mems驱动结构40的俯视示意图。结合参考图1a和图2,本实施例中,中间座20的驱动结构被实施为mems致动器,感光芯片10安装在中间座20上随着中间座20的运动进行相应的移动。mems致动器(即mems驱动结构40)可以包括多个矩形驱动结构41和多个扇形驱动结构42。其中扇形驱动结构42可以在静电力的驱使下,使其梳状可动部旋转一定角度,角度的大小与电压差相匹配。对于位于四角的矩形驱动结构41,其mems梳状可动部可以在静电力的驱使下,沿着x轴正负方向、或者沿着y轴正负方向进行移动,进而带动芯片进行水平方向抖动的补偿。不论是矩形驱动结构41还是扇形驱动结构42,每个驱动结构均可以包括互相适配的梳状可动部44和梳状固定部43。进一步地,图3示出了本技术

一个实施例中的具有防抖功能的感光组件的剖面示意图。参考图3,本实施例中,所述梳状可动部44的顶面与所述中间座20的底面连接,所述梳状固定部43的底面与所述底板31的顶面连接(可结合参考图4,图4示出了图3的感光组件的剖面以及其中矩形驱动结构的俯视结构)。所述感光芯片10安装于所述中间座20的顶面。所述中间座20通过多个具有弹性的连接线60连接至所述支撑座32,并且通过所述连接线60实现中间座20与所述基座30的电连接。具体来说,中间座20可以通过弹性连接线60悬挂在基座30内空间的正上方,两者之间通过mems驱动结构40(也可以称为mems驱动模块)间接连接在一起,中间座20的边缘部分与基座30的支撑座32通过多个连接线60导通,用以实现中间座20的电路供给。同时,多个连接线60还可以起到悬挂中间座20的作用(结合参考图1b),使得中间座20可以在mems驱动结构40的驱动下相对于所述基座30移动。在本技术的一个实施例中,感光芯片10安装于中间座20,利用打线(又称为绑定,即wire bonding,其缩写为wb)工艺将中间座20和感光芯片10导通。这样,与外界导通的基座30可以通过中间座20和感光芯片10实现电连接,从而保证感光芯片10的正常工作。由于mems驱动模块的作用,中间座20可以相对于基座30发生移动,为了保证线路的导通,中间座20和基座30之间的连接线60可以为弹性导线。本实施例中,连接线60可以选择sma线(sma是形状记忆合金的英文缩写),sma线由于其本身的特性,不仅可以起到导通电路的作用,而且还可以在工作的同时实现自身形状的变化,从而更好地适应中间座的移动,避免因中间座的移动而导致中间座和基座的电连接出现接触不良或断路等问题。

74.在本技术的一个实施例中,在制作mems执行器时,可以通过连接线将安装有感光芯片的中间座悬空地悬挂在基座内部,中间座通过wb(wire bonding,即打线)工艺和感光芯片(下文中有时会将感光芯片简称为芯片)进行导通,确保芯片的正常工作。基座和中间座可以通过释放(即去除)牺牲层的方式实现,故中间座和基座虽然通过mems结构可以间接连接,但是两者之间仍具有较大的可移动性。本实施例中,可以利用水溶胶的方法。在释放牺牲层之后,在中间座和基座之间的空隙注满水溶胶物质,待胶水凝固之后,此时中间座和基座处于一种相对固定的状态。这样,利用db和wb工艺将芯片和中间座进行导通,同时也可以利用sma线将中间座和基座进行电连接,实现整个结构的电路设置,当线路设置完成,利用水洗的工艺将水溶胶处理掉,即可释放中间座,实现中间座和基座的相对移动。同时,水洗工艺还利于清洗制造过程中产生的灰尘,避免芯片表面或感光路径上出现污点,因此对后续的摄像模组成像质量有较大的提升作用。

75.进一步地,在本技术的一个实施例中,所述具有防抖功能的感光组件还可以包括线路板,所述基座的底面可以安装于所述线路板的上表面。本实施例中,基座可以具有多方面的作用和功能。基座的内部可以设置有线路结构,在其支撑座和sma线连接处可以具有接电触点,触点可以连接sma线,进而连接至中间座。同时基座底部和线路板连接的部分也具有阵列触点,此触点可以和线路板上面的触点相互配合,用以实现基座的电路供给。

76.本技术中,感光芯片与中间座的电连接并不限于打线工艺。例如,在本技术的另一个实施例中,所述感光芯片的背面可以设置触点阵列并通过所述触点阵列与所述中间座电连接。

77.进一步地,仍然参考图3,在本技术的一个实施例中,滤光片50可以采用直接粘接的方式与所述支撑座32的顶面粘合。本实施例中,支撑座32的触点可以设置在支撑座32的内侧面,该触点可以通过sma线连接至中间座20的触点。在制作工艺上,可以通过打线工艺

(即wb工艺)将sma线连接在支撑座触点和中间座触点之间。

78.图9示出了本技术另一个实施例的感光组件的剖面图。参考图9,在本技术的另一实施例中,可以在所述支撑座32的顶面形成模塑座33。本实施例中,可以在支撑座32的顶面设置支撑座触点32a,基于打线工艺用sma线将支撑座触点32a与所述中间座20的触点电连接。此时,sma线将跨接在中间座20和支撑座32之间,实现中间座20和基座30的线路导通。在实际使用过程中,中间座20由于驱动力的原因,会相对于基座30不断的发生运动,本实施例中,为了保护触点连接的sma线的稳定,可以直接在基座的支撑座顶面通过模塑工艺制作模塑层,从而形成位于支撑座顶面的所述模塑座33。该模塑座33可以将与sma线连接的触点直接模塑(封装)在结构件内部,从而有效地保护运动过程中的sma线,防止长期使用过程中因中间座的频繁运动(指相对于基座的运动)而造成sma线的脱落。进一步地,将滤光片50安装在(例如粘贴于)模塑形成的模塑座33上。本实施例中,模塑座33和支撑座32也可以视为一个整体的复合支撑座。该复合支撑座包括基于半导体工艺制作的支撑座和基于模塑工艺制作的模塑座,支撑座触点则位于模塑座和基于半导体工艺制作的支撑座之间,该支撑座触点以及sma线的靠近该支撑座触点的区段均被模塑座封装在所述复合支撑座的内部,从而有效地保护运动过程中的sma线,防止电路出现接触不良或断路等问题。

79.进一步地,在本技术的一个实施例中,所述感光芯片具有感光面。所述mems驱动结构包括用于驱动沿x轴方向平移的x轴驱动结构和用于驱动沿y轴方向平移的y轴驱动结构以及用于驱动绕z轴旋转的旋转驱动结构,其中,所述x轴和所述y轴互相垂直且均平行于所述感光面;所述x轴驱动结构的所述梳状固定部和所述梳状可动部组合后的外形为矩形,并且所述y轴驱动结构的所述梳状固定部和所述梳状可动部组合后的外形也为矩形;所述mems驱动结构包括用于驱动绕z轴旋转的旋转驱动结构,所述z轴垂直于所述感光面(即垂直于所述x轴和y轴);所述旋转驱动结构的所述梳状固定部和所述梳状可动部组合后的外形为扇形。需要注意,本技术中所述mems驱动结构的驱动方向和形状组合并不限于本实施例所描述的情形。例如在本技术的其他一些实施例中,所述mems驱动结构也可以仅包括用于驱动沿x轴方向平移的x轴驱动结构和用于驱动沿y轴方向平移的y轴驱动结构,不包括用于驱动绕z轴旋转的旋转驱动结构;或者仅包括用于驱动绕z轴旋转的旋转驱动结构,不包括用于驱动沿x轴方向平移的x轴驱动结构和用于驱动沿y轴方向平移的y轴驱动结构;或者仅包括用于驱动沿x轴方向平移的x轴驱动结构,不包括用于驱动沿y轴方向平移的y轴驱动结构和用于驱动绕z轴旋转的旋转驱动结构。

80.进一步地,图5示出了本技术一个实施例中的摄像模组的结构示意图。参考图5,本实施例提供了一摄像模组,其包括一具有防抖功能的感光组件和安装于所述感光组件的镜头组件200。所述具有防抖功能的感光组件可以包括线路板80(该线路板80可以包括pcb硬板80a、fpc连接带80b和连接器80c),所述基座30的底面可以安装于所述线路板80的上表面。本实施例中,基座的内部可以设置有线路结构,在其支撑座和sma线连接处可以具有接电触点,触点可以连接sma线,进而连接至中间座。同时基座底部和线路板连接的部分也具有阵列触点,此触点可以和线路板上面的触点相互配合,用以实现基座的电路供给。所述线路板的边缘区域可以具有镜座,所述镜座适于安装镜头组件。

81.进一步地,图6a示出了本技术一个实施例中的基座底部的示意图。图6b示出了本技术一个实施例中的线路板的俯视示意图。参考图6a和图6b,本实施例中,基座底部设置有

接电触点,以实现基座和线路板之间的电路导通,同时也给mems驱动结构供应电流。具体来说,将基座的接电触点34和线路板80的接电触点82相互匹配,就可以实现基座30的电流供给。基座30中间可以设置固定位33,该固定位33用以和线路板80固定。在固定位33处可以选择粘接的形式,也可以选择其他的固定形式,只要可以使得基座和线路板之间的接电触点匹配良好即可。

82.在本技术的一个实施例中,mems执行器不仅包括提供驱动力的元件(即梳状的可动部和固定部),还包括和其连接在一起的基座、中间座等元件,通过sma线可以导通基座和中间座,通过金线可以导通芯片和中间座,进而导通整个感光组件的电路。其中,基座的底面的多个接电触点可以排布成基座触点阵列,该触点阵列主要用于和线路板上表面的对应触点阵列(即线路板触点阵列)接触,以实现给整个mems驱动结构的通电。由于mems执行器和线路板直接固定在一起,当mems执行器固定在线路板上表面时,可以直接在其基座的支撑座的顶面安装滤光片50(可参考图3和图7),以实现杂光的过滤,同时还可以起到保护芯片表面、防止芯片表面落尘的作用。

83.图7示出了本技术一个实施例中的具有线路板的感光组件的剖面示意图。参考图7,所述线路板80的边缘区域安装镜座81,镜座81的顶面81a适于安装有带有驱动马达的镜头组件(图7中未示出镜头组件),此驱动马达可以驱动光学镜头沿着光轴的方向运动,以实现镜头的自动对焦功能,mems驱动结构主要实现抖动矫正的功能,镜头组件的驱动马达与感光组件中的mems驱动结构相互配合,可以有效的提升成像的质量。同时线路板上面也存在和基座相匹配的接电触点阵列,线路板上面的电源端可以由连接带连接至电子设备(例如手机)的电源以实现电能供给。线路板和基座之间有导通的接电触点,以实现基座中电路的电能供给,基座通过其内部的电路设置(图中未示出)给mems驱动结构和芯片供电,保证整个摄像模组的正常运行。

84.在本技术一个实施例中,所述具有防抖功能的感光组件可以应用于潜望式摄像模组。与传统的摄像模组结构相比,本实施例的潜望式摄像模组中,感光芯片在驱动装置的作用力下,可以实现水平方向(此处水平方向是指与感光面平行的方向)的移动和旋转调整。当拍照过程中发生抖动时,可以从水平方向对芯片直接进行矫正。比起传统的驱动镜头来实现矫正作用,本实施例可以在减少驱动力的同时降低驱动结构的设计难度,使得矫正的效果更加显著。本实施例中,驱动镜头的马达可以只实现对焦的功能,感光组件则可以实现芯片防抖的功能,即使用芯片的移动来代替光学镜头的移动来实现防抖。本实施例中,将对焦功能和防抖功能分开设置(即对焦功能和防抖功能分别由驱动镜头的马达和驱动感光芯片的mems驱动结构来实现),会使得矫正结果更精确,更好地满足目前对拍照成像质量要求。在组装此摄像模组的时候,可以将此结构分为具有防抖功能的感光组件和镜头组件,先分别预制这两个模块(即感光组件和镜头组件),然后再将这两个模块组装到一起。

85.在制作感光组件时,可以先制作所述的mems执行器,然后将mems执行器固定到线路板的上表面,并使得其基座底部的触点阵列和线路板的触点阵列相匹配。可以在基座底部的位置涂抹胶水,从而使得基座和线路板结构固定在一起,也可以使用其他的方法将线路板和基座组合结构固定在一起,如焊接的方式。待固定好基座之后,可以将镜座也固定在线路板上表面,该镜座可以围绕在所述基座的外侧,从而将整个基座容纳在其内部。镜头组件可以固定在镜座的顶面。其中,镜头组件可以是对焦马达和光学镜头。在初始安装的过程

中,可以通过机械校正方式使得光学镜头的光轴和芯片的中心位置对齐(二者保持在一定的误差范围内即可视为对齐)。还可以在摄像模组的后续校正的过程中,使得校正以后的芯片和光轴的误差也保证在一定的误差范围内,从而有效地提升摄像模组的成像质量。

86.上述实施例中,所涉及的基座和中间座均基于半导体工艺制作,它们与mems驱动结构一起构成一个整体的mems执行器。该mems执行器可以视为一个平面移动执行器,其用于实现感光芯片的平面移动,这里平面移动是指感光芯片在与其感光面平行的平面上的移动,例如x轴平移、y轴平移或绕z轴的旋转。但本技术的感光组件并不限与此。例如,在本技术的另一个实施例中,所述基座和所述中间座可以用非半导体工艺制作,仅mems驱动结构用半导体工艺制作。图8示出了本技术另一个实施例的感光组件的立体示意图。参考图8,本实施例中,所述基座和所述中间座可以均采用基于层压工艺制作的线路板实现。具体来说,mems驱动结构40可以包括梳状可动部和与其匹配的梳状固定部。第一安装面可以位于梳状可动部或者与所述梳状可动部连接,第二安装面可以位于梳状固定部或者与所述梳状固定部连接。可并且,所述第一安装面可以位于所述mems驱动结构顶部,所述第二安装面可以位于所述mems驱动结构底部。第一线路板20a可以安装于所述第一安装面,第二线路板30a可以安装于所述第二安装面。这样,第一线路板20a、第二线路板30a以及mems驱动结构40可以共同构成一个平面移动执行器。其中,第一线路板20a可以构成该平面移动执行器的可动部,其可以视为前述实施例中的中间座,第二线路板30a可以构成该平面移动执行器的固定部,其可以视为前述实施例中的基座。进一步地,第二线路板30a的周沿可以向上延伸形成支撑座(图8中未示出)。第二线路板的和支撑座可以是一体成型的,也可以分别预制再组装成一个整体(例如可以在第二线路板周沿固定一个单独成型的支撑座)。本实施例中,所述第一线路板和第二线路板可以是pcb板。在其他实施例中,所述第一线路板和第二线路板也可以是陶瓷基板。所述第二线路板周沿所形成的支撑座可以是模塑座。本实施例中,在将第一线路板和第二线路板分别安装于所述mems驱动结构的第一安装面和第二安装面后,可以在第一线路板和第二线路板之间的间隙填充水溶胶,待水溶胶固化后,第一线路板被临时固定于第二线路板。此时可以通过打线工艺,利用sma线将第一线路板和第二线路板电连接。本实施例中,感光芯片可以安装于所述第一线路板的上表面,并通过打线工艺与第一线路板电连接。在感光芯片安装完毕,以及打线工艺完成,实现感光芯片和第一线路板、第一线路板和第二线路板的电连接后,可以用水洗工艺去除所述水溶胶,从而释放第一线路板。本实施例中,sma线既可以实现电连接,也可以将第一线路板悬挂在第二线路板的中央区域。在所述mems驱动结构的驱动下,第一线路板可以相对于第二线路板在平行于感光面的方向上移动。本实施例的感光组件特别适合用于潜望式摄像模组中。本实施例中,感光组件中虽然使用了两个线路板,但由于应用于潜望式模组,线路板的厚度方向并非搭载该潜望式模组的电子设备(例如手机)的厚度方向,因此增加线路板的方案并不会导致电子设备(例如手机)的厚度增加。

87.进一步地,根据本技术的一个实施例,还提供了一种具有防抖功能的感光组件的组装方法,其包括下述步骤。

88.步骤s1,准备mems执行器。图10示出了本技术一个实施例中步骤s1所准备的mems执行器的剖面图。参考图10,该mems执行器具有中间座20、基座30和mems驱动结构;其中,所述基座30包括底板和自所述底板周沿向上延伸而形成的支撑座;所述中间座20位于所述底

板上方且所述中间座20的侧面与所述支撑座之间具有间隙;所述mems驱动结构包括互相适配的梳状可动部44和梳状固定部43,所述梳状可动部44的顶面与所述中间座20的底面连接,所述梳状固定部43的底面与所述底板的顶面连接。本实施例的mems执行器可以采用半导体工艺制作。下文中还将结合其他实施例对基于半导体工艺制作mems执行器的方法做进一步地描述。

89.步骤s2,注入水溶胶。图11示出了本技术一个实施例中步骤s2完成后的半成品的剖面图。参考图11,本步骤中,在所述中间座20和所述基座30之间的间隙注入水溶胶90,然后使水溶胶90固化以固定所述中间座20,即通过固化的水溶胶90将中间座20固定在基座30中,避免后续步骤执行时中间座20相对于基座30发生晃动。

90.步骤s3,安装感光芯片并完成导线连接。图12示出了本技术一个实施例中步骤s3完成后的半成品的剖面图。参考图12,本步骤中,在所述中间座20的顶面安装感光芯片10,通过打线工艺在所述中间座20与所述支撑座30之间形成多个具有弹性的连接线60,并且所述连接线60将所述感光芯片10和所述基座30电导通(其中感光芯片10可以先通过金线与中间座20电导通,然后由中间座20通过连接线60电导通至基座30)。本实施例中,所述连接线60可以是sma线,可以通过打线工艺将所述感光芯片10与所述中间座20电连接。

91.步骤s4,通过水洗工艺将所述水溶胶去除以释放所述中间座。图13示出了本技术一个实施例中步骤s3完成后的感光组件的剖面图。图19示出了本技术一个实施例中感光组件的组装流程(其包含步骤s1-s4的每个步骤执行后得到的半成品或成品的剖面图)。进一步地,在一个实施例中,还可以在基座30的支撑座32顶面继续形成模塑座33,从而得到如图9所示感光组件。参考图9,所述模塑座33的顶面可以进一步地安装于滤光片50。

92.进一步地,根据本技术的一个实施例,还提供了一种基于半导体工艺制作mems执行器的方法,该方法可以应用于步骤s1中以得到所需的mems执行器。所述的基于半导体工艺制作mems执行器的方法包括下述步骤。

93.步骤s11,制作基座。图14示出了本技术一个实施例中的基座的剖面图。该基座包括底板31和自底板31周沿向上延伸形成的支撑座32。支撑座32可以是环形的(在俯视视角下),从而在基座中央形成一个可以容纳中间和感光芯片的容纳槽。本实施例中,可以在本步骤中执行制作出具有支撑座32的基座。在其他实施例中,也可以先制作底板31,在后续步骤中再在所述底板31的表面制作出支撑座32。

94.步骤s12,制作下连接层。图15示出了本技术一个实施例中的完成步骤s12后的mems执行器半成品的剖面图。本步骤中,以半导体工艺在底板31的上表面制作下连接层,下连接层包括用于连接基座和梳状固定部的下连接部45和填充在下连接部之间的牺牲材料46。下连接部45的形状可以与梳状固定部一致,即下连接部45可以与梳状固定部的底面完全重叠。在另一实施例中,下连接部45的形状也可以与梳状固定部不一致,例如下连接部45可以仅在梳状固定部的底面的部分区域连接梳状固定部,只要该连接具有足够的结构强度和可靠性即可。

95.步骤s13,制作梳状驱动结构图案层。图16示出了本技术一个实施例中的完成步骤s13后的mems执行器半成品的剖面图及其中梳状驱动结构图案层的俯视形状。本步骤中,以半导体工艺在下连接层的上表面制作梳状驱动结构图案层,其包括多个梳状驱动结构图案和填充在梳状驱动结构图案之间的牺牲材料46。每个梳状驱动结构图案可以包括一梳状固

定部43和一梳状可动部44。其中梳状固定部43的底面位于所述下连接部45的顶面,从而使二者连接。梳状可动部44的底面则制作在下连接层的牺牲材料46上。本技术中,梳状驱动结构图案的形状和个数并不是唯一的,在不同的实施例中,可以根据实际情况设置梳状驱动结构图案的个数和形状。

96.步骤s14,制作上连接层。图17示出了本技术一个实施例中的完成步骤s14后的mems执行器半成品的剖面图。本步骤中,以半导体工艺在梳状驱动结构图案层的上表面制作上连接层。上连接层包括用于连接中间座和梳状可动部44的上连接部47和填充在上连接部之间的牺牲材料46。所述上连接部47的底面制作于梳状可动部44的顶面。所述梳状固定部43的顶面则由牺牲材料46填充。上连接部47的形状可以与梳状可动部一致,即上连接部47可以与梳状可动部的顶面完全重叠。在另一实施例中,上连接部47的形状也可以与梳状可动部不一致,例如上连接部47可以仅在梳状可动部的顶面的部分区域连接梳状可动部,只要该连接具有足够的结构强度和可靠性即可。

97.步骤s15,制作中间座。图18示出了本技术一个实施例中的完成步骤s15后的mems执行器半成品的剖面图。本步骤中,以半导体工艺在上连接层的上表面制作中间座20。

98.步骤s16,去除牺牲材料46。例如可以注入腐蚀性材料,该腐蚀性材料可以腐蚀并去除牺牲材料46,但mems执行器半成品的其它结构保持完整。执行步骤s16后,即可得到所需的mems执行器,如图10所示。图20示出了本技术一个实施例中基于半导体工艺制作mems执行器的制作流程(其包含步骤s11-s16的每个步骤执行后得到的半成品或成品的剖面图)。进一步地可以继续执行步骤s2、s3和s4,从而得到感光组件。感光组件成品可以是如图13或图9所示的感光组件。

99.在本技术的一个实施例中,在上述感光组件的基础上,可以进一步将镜头组件安装于所述感光组件,从而得到摄像模组。

100.进一步地,在本技术的一个实施例中,上述感光组件的基座底面还可以安装一线路板,该线路板的边缘区域可以具有镜座,以便安装所述镜头组件。线路板可以包括pcb硬板、fpc连接带和连接器。其中,所述基座底面安装于所述pcb硬板的表面,所述镜座也安装于所述pcb硬板的边缘区域。

101.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1