一种防静电硅胶的制备方法与流程

[0001]

本发明涉及防静电技术领域,尤其涉及一种防静电硅胶的制备方法。

背景技术:

[0002]

静电现象在日常生活中随处可见,静电的危害很多,它的第一种危害来源于带电体的互相作用;第二大危害是有可能因静电火花点燃某些易燃物体而发生爆炸;静电危害起因于用电力和静电火花,静电危害中最严重的静电放电引起可燃物的起火和爆炸;而硅胶保护膜做防静电处理是目前比较难的,现在主要采用两种方案,一种方案是在硅胶中添加防静电剂,防静电剂导电性很差,一般表面电阻最好能做导10

10

ω;另一种方案是在保护膜做一层防静电底涂,再涂硅胶,需要两次涂布,防静电性能也很难达到要求,达到109ω也比较难。

[0003]

现有的技术条件下,解决硅胶保护膜防静电是一个难题,或者是其防静电值较差,难以达到使用要求,或者工艺繁琐,二次涂布,效率低,为此我们提出一种防静电硅胶的制备方法。

技术实现要素:

[0004]

本发明的目的是提供一种防静电硅胶的制备方法,解决了传统技术防静电值较差,难以达到使用要求,或者工艺繁琐,二次涂布,效率低的问题。

[0005]

为了达到上述目的,本发明是通过以下技术方案实现的:

[0006]

一种防静电硅胶的制备方法,其特征在于:所述该方法包括如下操作步骤:

[0007]

步骤一、制备基材层,在pet薄膜表面涂布胶黏剂,烘干,形成胶粘层,然后将上述pet薄膜和pe薄膜热压复合,制得基材层;

[0008]

步骤二、制备防静电液;

[0009]

步骤三、制备硅胶,按比例称取甲基乙烯基硅橡胶、聚异戊二烯胶、硅酮树脂、乙烯基硅油、含氢硅油、纳米石墨粉、单十二烷基磷酸酯钾、甲苯、乙酸乙酯,然后将其混合均匀并搅拌30~40min,再加入甲基丁炔醇以及铂催化剂,继续搅拌5~10min,制得有机硅;

[0010]

步骤四、涂布硅胶;

[0011]

步骤五、喷涂防静电液;

[0012]

步骤六、固化,采用多级烘道进行烘干固化,一级烘道加热温度100~120℃,二级烘道加热温度为140~160℃,三级烘道加热温度100~120℃,每级烘道加热烘干5~10min;

[0013]

其中:防静电液的组分及重量成分组成包括导电材料5~40%,硅类材料10~30%,溶剂30~85%。

[0014]

优选的,所述导电材料优选10~35%,更有选为15~30%,硅类材料优选15~25%,更优选为15~20%,溶剂优选40~75%,更有选为50~70%。

[0015]

优选的,所述导电材料可为碳纳米管分散液,可以是多壁碳纳米分散液,也可以是单壁碳纳米管分散液,聚噻吩分散液,例如最常见的聚(3,4-乙烯二氧噻吩)/聚苯乙烯磺

酸,聚苯胺分散液等。

[0016]

优选的,所述硅类材料可为,硅烷偶联剂,例如常见的3-三乙氧基甲硅烷基-1-丙胺,γ-缩水甘油醚氧丙基三甲氧基硅烷,γ-甲基丙烯酰氧基丙基三甲氧基硅烷等,聚硅烷,例如聚醚改性聚甲基硅氧烷,接枝亲水基团的亲水硅油,硅类表面活性剂,例如德国毕克byk-349水性硅流平剂等。

[0017]

优选的,所述溶剂可以是水,也可以是醇类或者水和醇类混合,可以是甲醇,乙醇,异丙醇,乙二醇,丙三醇等多元醇。

[0018]

优选的,所述步骤一中依次将导电材料、硅类材料和溶剂投入到高速分散罐中,搅拌均匀,即可得到防静电液。

[0019]

优选的,所述步骤三种喷涂防静电液是在步骤二涂布硅胶之后,且在硅胶并未固化之前。

[0020]

本发明的有益效果:本发明工艺简单,一次涂布,防静电性能优异,具有较高的经济效益和社会效益。

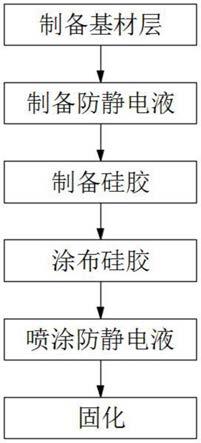

附图说明

[0021]

图1为本发明一种防静电硅胶的制备方法的流程图;

具体实施方式

[0022]

如图1所示,下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0023]

实施例一

[0024]

实施方法具体步骤如下:

[0025]

1)、将5%的导电材料,30%的硅类材料,65%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0026]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得的防静电液,形成涂层;

[0027]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为109ω。

[0028]

实施例二

[0029]

实施方法具体步骤如下:

[0030]

1)、将10%的导电材料,25%的硅类材料,65%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0031]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得的防静电液,形成涂层;

[0032]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为108ω。

[0033]

实施例三

[0034]

实施方法具体步骤如下:

[0035]

1)、将15%的导电材料,20%的硅类材料,65%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0036]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得

的防静电液,形成涂层;

[0037]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为107ω。

[0038]

实施例四

[0039]

实施方法具体步骤如下:

[0040]

1)、将30%的导电材料,15%的硅类材料,55%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0041]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得的防静电液,形成涂层;

[0042]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为106ω。

[0043]

实施例五

[0044]

实施方法具体步骤如下:

[0045]

1)、将35%的导电材料,15%的硅类材料,50%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0046]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得的防静电液,形成涂层;

[0047]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为106ω。

[0048]

实施例六

[0049]

实施方法具体步骤如下:

[0050]

1)、将40%的导电材料,10%的硅类材料,50%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0051]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得的防静电液,形成涂层;

[0052]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为106ω。

[0053]

实施例七

[0054]

实施方法具体步骤如下:

[0055]

1)、将15%的导电材料,15%的硅类材料,70%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0056]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得的防静电液,形成涂层;

[0057]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为107ω。

[0058]

实施例八

[0059]

实施方法具体步骤如下:

[0060]

1)、将10%的导电材料,15%的硅类材料,75%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0061]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得的防静电液,形成涂层;

[0062]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为107ω。

[0063]

实施例九

[0064]

实施方法具体步骤如下:

[0065]

1)、将5%的导电材料,10%的硅类材料,85%的溶剂,投入到高速分散罐中,搅拌均匀,制得防静电液备用;

[0066]

2)、在保护膜表面涂布一层硅胶,完成硅胶涂布后立即在硅胶表面喷涂1)中制得的防静电液,形成涂层;

[0067]

3)、用表面电阻测试仪测试保护膜表面电阻,测得表面电阻为108ω。

[0068]

通过以上实例,表面本发明,工艺简单,一次涂布,防静电性能优异,表面电阻能达到10

6~9

ω。

[0069]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1