一种核电站机械贯穿件除锈防腐一体化装置及工作方法与流程

[0001]

本发明涉及核电站腐蚀防护技术领域,具体涉及一种核电站机械贯穿件深孔窄间隙除锈防腐涂装一体化装置及工作方法。

背景技术:

[0002]

核电站核岛辐射控制区存在大量的机械贯穿件,是核电站辐射防护的最后一道物理屏障。由于地处沿海地区、空气湿度大、盐分含量高,雨水多,安装1年~2年后大部分机械贯穿件逐步出现锈蚀,危害设备及人员安全。为防止锈蚀加剧引起结构损坏,导致辐射扩散,对出现锈蚀的机械贯穿件需进行防腐涂层重新涂装处理。传统技术主要为人工机械打磨、涂刷防腐涂层,然而由于核电站核岛边界的机械贯穿件深度达到1.1m,贯穿件外筒与内部管道之间间隙较少,通常30~80mm。传统技术难以达到该部位,同时锈蚀层通常位于角焊缝部位,人工打磨除锈及涂刷防腐涂层的方式难以实现良好的除锈和涂装效果,通常出现了锈蚀层打磨不干净、漏涂、起皮、涂层不均匀等现象。另一方面,这些贯穿件位于核辐射范围,人员长期处于核辐射环境中对人身安全造成危害,即便通过加长工具进行打磨或喷砂,都会产生粉尘,在辐照环境中的粉尘对核电站来说是不可接受的。

[0003]

因此,急需一种可实现远程、自动化的打磨除锈、自动涂装等功能一体化的专用装置或设备,以提高防腐质量、效率,降低人身核辐照风险。

技术实现要素:

[0004]

为了解决上述核电站机械贯穿件的防腐技术难题,本发明的目的在于提供一种核电站机械贯穿件除锈防腐一体化装置及工作方法,实现半自动化操作,使人员远离贯穿件辐射热点,防止打磨过程粉尘辐射沾污。

[0005]

为达到上述目的,本发明所采用的技术方案是:

[0006]

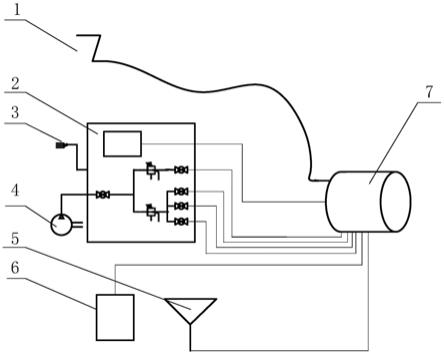

一种核电站机械贯穿件除锈防腐一体化装置,由软轴1、控制机构2、电源3、空压机4、涂料容器5、吸尘器6和执行机构7构成;软轴1与执行机构7中的气缸支撑滚动装置77通过螺纹连接;涂料容器5与执行机构7中的喷漆嘴74通过管路连接;吸尘器6与机执行构7中的吸尘嘴75通过吸尘软管连接;电源3为控制机构2和执行机构7中的具有自照明功能的视频摄像头71供给电能,具有自照明功能的视频摄像头71的视频信号通过线缆与控制机构2中的高清显示屏21相连接;

[0007]

所述执行机构7由开合式圆筒支撑机构78、设置在开合式圆筒支撑机构78上的中心管道外壁气动打磨装置72、外部管道内壁气动打磨装置76、喷漆嘴74、吸尘嘴75、具有自照明功能的视频摄像头71、两组自适应支撑滚动装置73以及一组气缸支撑滚动装置77构成;

[0008]

所述控制机构2由高清显示屏21、主气阀门22、减压器23、外部打磨头气阀24、内部打磨头气阀25、喷漆气阀26、气缸开关27和气缸减压器28组成;高清显示屏21与具有自照明功能的视频摄像头71相连接,工作时具有自照明功能的视频摄像头71监控内部工作情况、

将打磨后的表面状况、喷涂后涂层质量传输到高清显示器21;所述气缸开关27通过气管与气缸支撑滚动装置77相连接,气缸压力通过气缸减压器28调节;所述内部打磨头气阀25和外部打磨头气阀24分别通过气管与中心管道外壁气动打磨装置72和外部管道内壁气动打磨装置76相连接;所述喷漆气阀26通过气管与喷漆嘴74相连接,同时喷漆嘴74与涂料容器5相连接,喷漆时,基于射吸原理,喷漆气阀26中的气体将涂料容器5中的涂料通过射吸原理送到喷漆嘴74中,并喷射到核电站机械贯穿件管壁。

[0009]

所述开合式圆筒支撑机构78由两个尺寸相同、外径226mm、厚度3mm的不锈钢半圆筒对接构成,其中一条接缝通过合页进行连接,使其形成可打开及合拢的活动结构。

[0010]

所述两组自适应支撑滚动装置73由套筒轴731、套筒732、自适应转轴733、自适应滚轮734和弹簧735构成,所述转轴733穿过套筒轴731末端的孔,能够自由转动;两个自适应滚轮734分别安装于自适应转轴733的两端,两个自适应滚轮734间距比开合式圆筒支撑78的轴向尺寸大4~10mm,即保持自适应滚轮734与开合式圆筒支撑78端面的间距为2~5mm;套筒轴731的另一端细长杆穿过弹簧735,安装于套筒732中;两组自适应支撑滚动装置73安装在开合式圆筒支撑机构78上,并在开合式圆筒支撑机构78内部保持120

°

的分度。

[0011]

所述滚轮734直径为25~40mm,滚轮734材质为四氟乙烯或橡胶轮,防止核电站机械贯穿件对侧壁油漆造成破坏。

[0012]

所述一组气缸支撑滚动装置77由两个气缸771、气缸转轴772、气缸滚轮773和轴托774构成,所述轴托774通过螺纹固定于气缸771的轴上,气缸转轴772穿过轴托774,气缸滚轮773安装于气缸转轴772上随气缸转轴一起转动,气缸转轴772的一端与软轴1通过螺纹相连;气缸支撑滚动装置77安装于开合式圆筒支撑机构78中与两组自适应支撑滚动装置73呈120

°

分度。

[0013]

所述中心管道外壁气动打磨装置72、外部管道内壁气动打磨装置76的机身直径小于30mm,磨头为钢丝轮,钢丝轮直径为40~60mm;安装过程中,中心管道外壁气动打磨装置72的钢丝轮紧贴中心管道外壁,外部管道内壁气动打磨装置76安装时保持钢丝轮紧贴开合式圆筒支撑机78的内壁。

[0014]

所述喷漆嘴74、具有自照明功能的视频摄像头71均为微型结构,最大尺寸不得超过25mm,安装于开合式圆筒支撑机构78的内壁,喷漆嘴74为扇形喷嘴,具有自照明功能的视频摄像头71为具有四个led照明灯的微型摄像头。

[0015]

所述软轴1为螺旋管缠绕式结构,长度为5~10m,与气缸支撑滚动装置77中的轴连接,软轴1尾部带“z”型操控机构。

[0016]

所述的一种核电站机械贯穿件除锈防腐一体化装置的工作方法,使用前,配好防腐涂料漆,并连接好涂料输送管路;使用过程中,在未放置到核电站机械贯穿件工件中去之前开合式圆筒支撑机构78处于自由打开状态,将开合式圆筒支撑机构78包围贯穿件的中心管道,并合拢形成圆筒状,此时气缸771收回,气缸771前段的气缸滚轮773处于收回状态,将执行机构7推入贯穿件外侧管道的内壁至贯穿件底部;启动空压机4,打开主气阀门22、控制机构中2的气缸开关27,通过气缸减压器28调节好气缸压力,在气体的作用下,执行机构7将自动紧贴贯穿件外侧管道的内壁,形成能够在内壁自由旋转的机构,接通电源,使具有自照明功能的视频摄像头71处于工作状态,贯穿件内部情况及执行机构的情况此时在控制机构中的高清显示屏21上可见,吸尘器6启动;通过内部打磨头气阀25和外部打磨头气阀24分别

调节中心管道外壁气动打磨装置72和外部管道内壁气动打磨装置76用的气体压力至0.3mpa~0.8mpa,进一步根据需要打磨的部位,选择打开内部打磨头气阀25和/或外部打磨头气阀24,启动中心管道外壁气动打磨装置72和/或外部管道内壁气动打磨装置76;此时在贯穿件附近远离贯穿件辐射热点区域的操作人员手握软轴1,通过z型手柄旋转软轴,软轴带动自适应滚轮734,驱动执行机构7整体旋转同时打磨,打磨过程中粉尘被吸尘器75吸收,打磨结束后,关闭中心管道外壁气动打磨装置72和外部管道内壁气动打磨装置76,将执行机构7退出50~100mm,启动喷漆气阀26,同步旋转z型手柄旋转软轴,驱动执行机构7旋转喷涂涂层,结束后关闭所有气体阀门,将气缸开关27置于关闭状态,气缸771收回,此时拉出执行机构7,脱落贯穿件中心管道,完成施工。

[0017]

和现有技术相比较,本发明具备如下优点:

[0018]

(1)具有自动闭合功能,安装方便,快捷;

[0019]

(2)磨具可根据需要更换;

[0020]

(3)可同时打磨内外锈蚀区域,两个打磨区域重叠,可同时打磨贯穿件底部;

[0021]

(4)实现半自动化操作,使人员远离贯穿件辐射热点,防止打磨过程粉尘辐射沾污。

附图说明

[0022]

图1为本发明核电站机械贯穿件除锈防腐一体化装置构成图。

[0023]

图2为控制机构构成图。

[0024]

图3为执行机构处于自由打开状态构成图。

[0025]

图4为执行机构合拢安装于内外管道间隙中构成图。

[0026]

图5为一组自适应支撑滚动装置构成图。

[0027]

图6为一组气缸支撑滚动装置构成图。

具体实施方式

[0028]

下面结合附图和具体实施例对本发明作进一步详细说明。

[0029]

如图1、图2和图3所示,本发明一种核电站机械贯穿件除锈防腐一体化装置,由软轴1、控制机构2、电源3、空压机4、涂料容器5、吸尘器6和执行机构7构成;软轴1与执行机构7中的气缸支撑滚动装置77通过螺纹连接;涂料容器5与执行机构7中的喷漆嘴74通过管路连接;吸尘器6与机执行构7中的吸尘嘴75通过吸尘软管连接;电源3为控制机构2和执行机构7中的具有自照明功能的视频摄像头71供给电能,具有自照明功能的视频摄像头71的视频信号通过线缆与控制机构2中的高清显示屏21相连接。

[0030]

如图3所示,所述执行机构7由开合式圆筒支撑机构78、设置在开合式圆筒支撑机构78上的中心管道外壁气动打磨装置72、外部管道内壁气动打磨装置76、喷漆嘴74、吸尘嘴75、具有自照明功能的视频摄像头71、两组自适应支撑滚动装置73以及一组气缸支撑滚动装置77构成。

[0031]

如图2所示,所述控制机构2由高清显示屏21、主气阀门22、减压器23、外部打磨头气阀24、内部打磨头气阀25、喷漆气阀26、气缸开关27和气缸减压器28组成;高清显示屏21与具有自照明功能的视频摄像头71相连接,工作时具有自照明功能的视频摄像头71监控内

部工作情况、将打磨后的表面状况、喷涂后涂层质量传输到高清显示器21;所述气缸开关27通过气管与气缸支撑滚动装置77相连接,气缸压力通过气缸减压器28调节;所述内部打磨头气阀25和外部打磨头气阀24分别通过气管与中心管道外壁气动打磨装置72和外部管道内壁气动打磨装置76相连接;所述喷漆气阀26通过气管与喷漆嘴74相连接,同时喷漆嘴74与涂料容器5相连接,喷漆时,基于射吸原理,喷漆气阀26中的气体将涂料容器5中的涂料通过射吸原理送到喷漆嘴74中,并喷射到核电站机械贯穿件管壁。

[0032]

作为本发明的优选实施方式,所述开合式圆筒支撑机构78由两个尺寸相同、外径226mm、厚度3mm的不锈钢半圆筒对接构成,其中一条接缝通过合页进行连接,使其形成可打开及合拢的活动结构。

[0033]

如图5所示,作为本发明的优选实施方式,所述两组自适应支撑滚动装置73由套筒轴731、套筒732、自适应转轴733、自适应滚轮734和弹簧735构成,所述转轴733穿过套筒轴731末端的孔,能够自由转动;两个自适应滚轮734分别安装于自适应转轴733的两端,两个自适应滚轮734间距比开合式圆筒支撑78的轴向尺寸大4~10mm,即保持自适应滚轮734与开合式圆筒支撑78端面的间距为2~5mm;套筒轴731的另一端细长杆穿过弹簧735,安装于套筒732中;两组自适应支撑滚动装置73安装在开合式圆筒支撑机构78上,并在开合式圆筒支撑机构78内部保持120

°

的分度。

[0034]

作为本发明的优选实施方式,所述滚轮734直径为25~40mm,滚轮734材质为四氟乙烯或橡胶轮,防止核电站机械贯穿件对侧壁油漆造成破坏。

[0035]

如图6所示,作为本发明的优选实施方式,所述一组气缸支撑滚动装置77由两个气缸771、气缸转轴772、气缸滚轮773和轴托774构成,所述轴托774通过螺纹固定于气缸771的轴上,气缸转轴772穿过轴托774,气缸滚轮773安装于气缸转轴772上随气缸转轴一起转动,气缸转轴772的一端与软轴1通过螺纹相连;气缸支撑滚动装置77安装于开合式圆筒支撑机构78中与两组自适应支撑滚动装置73呈120

°

分度。

[0036]

作为本发明的优选实施方式,所述中心管道外壁气动打磨装置72、外部管道内壁气动打磨装置76的机身直径小于30mm,磨头为钢丝轮,钢丝轮直径为40~60mm;安装过程中,中心管道外壁气动打磨装置72的钢丝轮紧贴中心管道外壁,外部管道内壁气动打磨装置76安装时保持钢丝轮紧贴开合式圆筒支撑机78的内壁。

[0037]

作为本发明的优选实施方式,所述喷漆嘴74、具有自照明功能的视频摄像头71均为微型结构,最大尺寸不得超过25mm,安装于开合式圆筒支撑机构78的内壁,喷漆嘴74为扇形喷嘴,具有自照明功能的视频摄像头71为具有四个led照明灯的微型摄像头。

[0038]

作为本发明的优选实施方式,所述软轴1为螺旋管缠绕式结构,长度为5~10m,与气缸支撑滚动装置77中的轴连接,软轴1尾部带“z”型操控机构。

[0039]

实施例1:贯穿件根部内外焊缝都产生了锈蚀的情况。在使用本发明前,配好防腐涂料漆,并连接好涂料输送管路。本发明在使用过程中,在未放置到贯穿件工件中去之前开合式圆筒支撑机构78处于自由打开状态,如图3所示,将开合式圆筒支撑机构78包围贯穿件的中心管道,并合拢形成圆筒状,如图4所示,此时气缸收回,气缸前段的气缸滚轮处于收回状态,此时可将该机构推入贯穿件外侧管道的内壁至贯穿件底部。启动空压机,打开主气阀门22、控制机构中的气缸开关27,通过气缸减压器28调节好气缸压力为0.4mpa,在气体的作用下,执行机构7将自动紧贴贯穿件外侧管道的内壁,形成可在内壁自由旋转的机构,接通

电源,使具有自照明功能的视频摄像头71处于工作状态,贯穿件内部情况及执行机构的情况此时在控制机构中的高清显示屏21上可见,吸尘器6启动。通过内部打磨头气阀25和外部打磨头气阀24分别调节中心管道外壁气动打磨装置72和外部管道内壁气动打磨装置76用的气体压力至至0.5mpa,进一步可根据需要打磨的部位,选择打开内部打磨头气阀25和/或外部打磨头气阀24,启动中心管道外壁气动打磨装置72和/或外部管道内壁气动打磨装置76;此时在贯穿件附近远离贯穿件辐射热点区域的操作人员手握软轴1,通过z型手柄旋转软轴,软轴带动自适应滚轮734,驱动执行机构7整体旋转同时打磨,打磨过程中粉尘被吸尘器吸收,打磨结束后,关闭打磨工具,将执行机构退出100mm,启动喷漆气阀26,同步旋转z型手柄旋转软轴,驱动执行机构旋转喷涂涂层,结束后关闭所有气体阀门,将气缸开关置于关闭状态,气缸收回,此时拉出执行机构,脱落贯穿件中心管道,完成施工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1