一种CuNi复合带材及其制备方法与流程

一种cuni复合带材及其制备方法

技术领域

1.本发明涉及金属材料技术领域,特别涉及一种cuni复合带材及其制备方法。

背景技术:

2.cuni复合带材是一种铜板带为基体,在铜基体上复合镍层而形成的复合金属板,不仅具有铜的高导热、接触电阻较低和外表美观的优点,而且兼具镍的耐热、耐磨损、耐腐蚀性等特点。cuni复合带材广泛运用于电子、电器、通讯、新能源等领域,同时可以用于电池中的导电连接,具有显著的经济效益。

3.现有技术中,为了将镍层复合在铜带材上,广泛采用的是镀镍的工艺,即采用电镀或者化学镀的方式将镍沉积在铜带材上。但是这种电镀镍或者化学镀镍得到的cuni复合带材中镀镍铜带的基材与覆材的可靠性不高,基材与覆材之间易发生脱层现象。

技术实现要素:

4.有鉴于此,本发明目的在于提供一种cuni复合带材及其制备方法。本发明提供的cuni复合带材中金属cu层和金属ni层之间的剥离强度高,不易发生脱层。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种cuni复合带材,包括交替结合的金属cu层和金属 ni层,相邻金属cu层和金属ni层的界面结合处为冶金结合界面。

7.优选的,所述cuni复合带材中金属cu层和金属ni层的总层数为2层或3层;所述cuni复合带材的总厚度为0.050~3.000mm。

8.优选的,所述cuni复合带材中金属cu层的体积比为5~95%,余量为金属ni层。

9.本发明提供了以上技术方案所述cuni复合带材的制备方法,包括以下步骤:

10.(1)将金属cu带与金属ni带分别进行表面粗糙化,得到粗糙化金属cu带与粗糙化金属ni带;

11.(2)将所述粗糙化金属cu带与粗糙化金属ni带交替层叠后,进行冷轧复合,得到cuni预复合带材;

12.(3)将所述cuni预复合带材在无氧条件下进行退火处理后冷却至室温,得到所述cuni复合带材。

13.优选的,所述步骤(1)中金属cu带的厚度为0.03~2.850mm;所述金属ni带的厚度为0.03~2.850mm。

14.优选的,所述步骤(1)中粗糙化金属cu带的表面粗糙度ra为0.8~6.3;所述粗糙化金属ni带的表面粗糙度ra为0.4~1.6。

15.优选的,所述步骤(2)中冷轧复合为2~4道次加工,总加工率为55~90%。

16.优选的,所述步骤(2)中冷轧复合的第一道次加工率为35~65%。

17.优选的,所述步骤(3)中退火处理的温度为650~850℃,退火处理的保温时间为2~20h。

18.本发明提供了一种cuni复合带材,包括交替结合的金属cu层和金属 ni层,相邻金属cu层和金属ni层的界面结合处为冶金结合界面。本发明提供的cuni复合带材中金属cu层和金属ni层之间为冶金结合,金属cu 层和金属ni层结合强度高,因此,cuni复合带材中金属cu层和金属ni 层之间的剥离强度高,剥离强度≥12n/mm,不易发生脱层。

19.进一步地,所述cuni复合带材中金属cu层的体积比可在5~95%范围内调控,可以通过增加金属cu层的体积比提高cuni复合带材的导电性能,得到导电性能优异的cuni复合带材。

20.本发明提供了所述cuni复合带材的制备方法,包括以下步骤:(1)将金属cu带与金属ni带分别进行表面粗糙化,得到粗糙化金属cu带与粗糙化金属ni带;(2)将所述粗糙化金属cu带与粗糙化金属ni带交替层叠后,进行冷轧复合,得到cuni预复合带材;(3)将所述cuni预复合带材在无氧条件下进行退火处理后冷却至室温,得到所述cuni复合带材。本发明通过将粗糙化金属cu带与粗糙化金属ni带交替层叠后进行冷轧复合,在金属带的界面形成机械啮合,再通过退火处理使相邻金属层的结构分子相互溶合,形成冶金结合界面。本发明提供了所述cuni复合带材的制备方法,过程简单,且与镀镍工艺相比,节能环保。

21.实施例结果表明,本发明提供的cuni复合带材的剥离强度达到12n/mm 以上,抗拉强度达到62~130mpa,延伸率达到20%以上。

具体实施方式

22.本发明提供了一种cuni复合带材,包括交替结合的金属cu层和金属 ni层,相邻金属cu层和金属ni层的界面结合处为冶金结合界面。

23.在本发明中,所述cuni复合带材中金属cu层和金属ni层的总层数优选为2层或3层;当所述cuni复合带材中金属cu层和金属ni层的总层数为3层时,所述cuni复合带材优选包括金属cu中间层和两层金属ni表层。在本发明中,所述cuni复合带材的总厚度优选为0.050~3.000mm,更优选为0.090~0.250mm。在本发明中,所述cuni复合带材中金属cu层的体积比优选为5~95%,余量为金属ni层。

24.本发明提供的cuni复合带材中金属cu层和金属ni层之间为冶金结合,金属cu层和金属ni层结合强度高,因此,cuni复合带材中金属cu层和金属ni层之间的剥离强度高,剥离强度≥12n/mm,不易发生脱层。此外,所述cuni复合带材中金属cu层的体积比可在5~95%范围内调控,可以通过增加金属cu层的体积比提高cuni复合带材的导电性能,得到导电性能优异的cuni复合带材。本发明提供的cuni复合带材可广泛运用于电子、电器、通讯、新能源等领域,同时可以用于电池中的导电连接,可进行折弯、钻孔、深冲等各种加工。

25.本发明提供了以上技术方案所述cuni复合带材的制备方法,包括以下步骤:

26.(1)将金属cu带与金属ni带分别进行表面粗糙化,得到粗糙化金属 cu带与粗糙化金属ni带;

27.(2)将所述粗糙化金属cu带与粗糙化金属ni带交替层叠后,进行冷轧复合,得到cuni预复合带材;

28.(3)将所述cuni预复合带材在无氧条件下进行退火处理后冷却至室温,得到所述cuni复合带材。

29.本发明将金属cu带与金属ni带分别进行表面粗糙化,得到粗糙化金属 cu带与粗

糙化金属ni带。在本发明中,所述金属cu带优选由金属cu板进行表面除锈和除油处理后,经冷轧轧制而成;所述金属ni带优选由金属ni 板进行表面除锈和除油处理后,经冷轧轧制而成。在本发明中,所述金属 cu板要求导电性能好,优选为纯铜t1、纯铜t2、无氧铜c10100或无氧铜 c10200;所述金属ni板优选采用n4~n7软态板带。本发明优选对所述表面采用喷丸、激光或机械抛光的方法除锈,采用表面脱脂的方法除油。在本发明中,所述金属cu带的厚度优选为0.03~2.850mm,更优选为0.1~2mm;所述金属ni带的厚度优选为0.03~2.850mm,更优选为0.1~2mm。

30.在本发明中,所述粗糙化金属cu带的表面粗糙度ra优选为0.4~6.3,更优选为0.4~0.8;所述粗糙化金属ni带的表面粗糙度ra优选为0.4~1.6,更优选为0.4~1。本发明对所述表面粗糙化的具体方法没有特别的要求,采用本领域技术人员熟知的方法即可,如表面机械抛光。

31.在本发明中,所述表面粗糙化后,还包括对粗糙化的金属表面进行清理,所述清理的方法优选为表面粗糙化后,采用风吹和负压吸尘,将粗糙化表面游离的磨削颗粒、金属颗粒等残留物清除干净。

32.得到粗糙化金属cu带与粗糙化金属ni带后,本发明将所述粗糙化金属 cu带与粗糙化金属ni带交替层叠后,进行冷轧复合,得到cuni预复合带材。本发明对所述冷轧复合的操作方法没有特别的要求,采用本领域技术人员熟知的方法通过冷轧轧机进行冷压复合即可。在本发明中,所述冷轧复合优选为2~4道次加工,总加工率优选为55~90%,更优选为65~75%;所述冷轧复合的第一道次加工率优选为35~65%,更优选为40~55%,本发明对所述第二道次、第三道次或第四道次的加工率没有特别的要求,能够保证上述技术方案所述总加工率即可。本发明通过将粗糙化金属cu带与粗糙化金属ni 带交替层叠后进行冷轧复合,在金属带的界面形成机械啮合。

33.得到cuni预复合带材后,本发明将所述cuni预复合带材在无氧条件下进行退火处理后冷却至室温,得到所述cuni复合带材。在本发明中,所述无氧条件优选为惰性保护气氛;本发明对所述惰性气氛没有特别的要求,采用本领域技术人员熟知的惰性气氛即可,如氮气气氛或氩气气氛。在本发明中,所述退火处理的温度优选为650~850℃,更优选为750~850℃,所述退火处理的保温时间优选为2~20h,更优选为6~18h。

34.在本发明中,所述冷却优选为自然冷却或者风机强制冷却;所述冷却在上述无氧条件下进行。

35.本发明通过对cuni预复合带材进行退火处理使相邻金属层的结构分子相互溶合,在金属层之间形成冶金结合界面。

36.本发明提供了所述cuni复合带材的制备方法,过程简单,且与镀镍工艺相比,节能环保。

37.下面结合实施例对本发明提供的cuni复合带材及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

38.实施例1

39.一种cuni复合带材,依次由铜层和镍层两层冶金复合,制备方法如下:

40.(1)将1.9mm厚cu带(牌号t2)、0.1mm厚ni带(牌号n4),通过表面除锈和除油处理后待用;

41.(2)将ni带和cu带分别通过机械抛光进行表面粗糙化后(粗糙度分别为ra0.4和ra0.8),再进行清理去除表面残留物;将粗糙化后的ni带和 cu带层叠,经冷轧轧机四道次轧制复合成0.2mm厚的cuni带材:第一道次冷轧复合的加工率为55%,第二道次的加工率为45%;第三道次和第四道次的加工率分别为37%;

42.(3)在氮气气氛保护炉中对cuni预复合带材进行退火处理,退火处理的温度为850℃,退火处理的保温时间为18h,然后再在氮气气氛保护炉中冷却至室温,得到cuni复合带材。

43.实施例2

44.一种cuni复合带材,由铜层和镍层两层冶金复合,制备方法如下:

45.(1)将0.1mm厚cu带(牌号t2)和1.9mm厚ni带(牌号n4)通过表面除锈和除油处理后待用;

46.(2)将ni带和cu带分别通过机械抛光进行表面粗糙化后(粗糙度为别为ra0.4和ra0.4),再进行清理去除表面残留物;将粗糙化后的ni带和 cu带层叠,经冷轧轧机轧制复合成0.5mm厚的cuni预复合带材,二次轧制后得到0.25mm带材;冷轧复合的第一道次加工率52%,第二道次加功率 48%;

47.(3)在氮气气氛保护炉中对cuni预复合带材进行退火处理,退火处理的温度为850℃,退火处理的保温时间为12h,然后再在氮气气氛保护炉中冷却至室温,得到cuni复合带材。

48.实施例3

49.一种nicuni复合带材,依次由镍层、铜层和镍层三层冶金复合,制备方法如下:

50.(1)将0.1mm厚ni带(牌号n4)、0.4mm厚cu带(牌号t1)和0.1mm 厚ni带(牌号n4)通过表面除锈和除油处理后待用;

51.(2)将ni带和cu带分别通过机械抛光进行表面粗糙化后(粗糙度分别为ra0.4和ra0.8),再进行清理去除表面残留物;将粗糙化后的ni带和cu 带按照ni带、cu带和ni带的顺序层叠,经冷轧轧机轧制复合成0.2mm厚的 nicuni预复合带材;冷轧复合的第一道次加工率43%,第二道次加工率41%;

52.(3)在氮气气氛保护炉中对nicuni预复合带材进行退火处理,退火处理的温度为750℃,退火处理的保温时间为6h,然后再在氮气气氛保护炉中冷却至室温,得到nicuni复合带材。

53.实施例4

54.一种cuni复合带材,由铜层和镍层两层冶金复合,制备方法如下:

55.(1)将0.2mm厚cu带(牌号t2)和0.2mm厚ni带(牌号n4)通过表面除锈和除油处理后备用;

56.(2)将ni带和cu带分别通过机械抛光进行表面粗糙化后(粗糙度为 ra0.4和ra0.8),再进行清理去除表面残留物;将粗糙化后的ni带和cu带层叠,经冷轧轧机轧制复合成0.17mm厚cuni预复合带材;冷轧复合的第一道次加工率35%,第二道次加工率35%;

57.(3)用氮气气氛保护炉中对cuni预复合带材进行退火处理,退火处理的温度为850℃,退火处理的保温时间为2h,然后再在氮气气氛保护炉中冷却至室温,得到cuni复合带材。

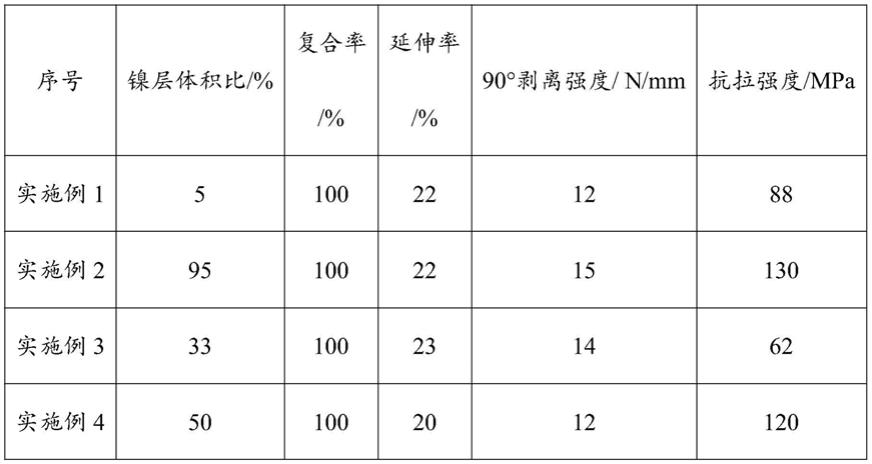

58.对实施例1~4中cuni复合带材进行测试,其中cuni复合带材的铜层体积比按照cuni复合带材中铜板厚度所占复合板厚度的比例计算;延伸率按照国家标准gb/t3190

‑

1996进行测试;90

°

剥离强度按照国家标准gb/t 2792

‑

2014 进行测试;抗拉强度按照国家标准gb/t 288

‑

2002进行测试;复合率是指cuni 复合带材中镍板带和铜板带之间呈结合状态的面积占总面积的百分率;测试结果如表1所示:

59.表1实施例1~4中cuni复合带材镍层体积比、复合率、延伸率、90

°

剥离强度和抗拉强度

[0060][0061]

由以上实施例可以看出,本发明提供的cuni复合带材,铜层和镍层之间的剥离强度高,剥离强度达到12n/mm以上,抗拉强度达到62~130mpa,延伸率达到20%以上;cuni复合带材复合率达到100%,复合带材中铜层体积比在5%~95%范围。且cuni复合带材制备过程简单,与镀镍工艺相比,节能环保。

[0062]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1