应用于MLCC的离型基膜及其制备方法与流程

应用于mlcc的离型基膜及其制备方法

技术领域

1.本发明涉及离型膜技术领域,尤其涉及一种应用于mlcc的离型基膜及其制备方法。

背景技术:

2.mlcc既为片式多层陶瓷电容器,是由印好电极的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层,从而形成一个类似独石的结构体。

3.而现有的应用于mlcc的离型基膜大多直接以现有的透明pet原膜为基材,在表面涂布离型物质,以降低透明pet薄膜表面的自由能,以达到离型的效果,但现有的透明pet原膜的柔性较差,因此应用于mlcc的离型基膜的柔性较差。

技术实现要素:

4.本发明的目的在于提供一种应用于mlcc的离型基膜及其制备方法,以增加离型基膜的柔性。

5.为实现上述目的,本发明提供了一种应用于mlcc的离型基膜,包括离型膜和两个功能层,两个功能层分别位于所述离型膜的两侧;

6.所述离型膜包括以下重量份的原料:pet颗粒85~96份、非水溶性碳酸盐2~5份、含氢增粘剂0.5~1份和纳米石墨0.08~0.8份;

7.所述功能层包括以下重量份的原料:高密度聚乙烯32~44份、消光剂5~12份、柔性树脂39~55份和抗氧化剂0.3~0.9份。

8.其中,所述非水溶性碳酸盐为碳酸钙或碳酸钡中的一种。

9.其中,所述消光剂为无定型白炭黑。

10.其中,所述柔性树脂为聚氨酯类树脂。

11.其中,所述抗氧化剂为受阻酚类、亚磷酸酯类、硫代类或受阻胺类中的一种。

12.本发明还提供一种制备上述所述的应用于mlcc的离型基膜的制备方法,具体包括以下步骤:

13.按上述原料配比制备离型膜;

14.按上述原料配比制备两个功能层;

15.将两个功能层分别粘接在离型膜的两表面从而得到离型基膜。

16.其中,所述按上述原料配比制备离型膜的具体步骤为:

17.按上述重量份比称取pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨;将称取的pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨在室温下进行混合,得到第一混合料;

18.将第一混合料进行加热至熔融状态,挤出成型为离型膜。

19.其中,所述按上述原料配比制备两个功能层的具体步骤为:

20.按上述重量份比称取高密度聚乙烯、消光剂、柔性树脂和抗氧化剂;

21.将称取的高密度聚乙烯、消光剂、柔性树脂和抗氧化剂在室温下进行混合,得到第二混合料;

22.将第二混合料进行加热至熔融状态,挤出成型为功能层。

23.本发明的一种应用于mlcc的离型基膜及其制备方法,通过在离型膜的两表面粘接有功能层,功能层中采用柔性树脂和高密度聚乙烯,增加了离型基膜的柔性以及消光性。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

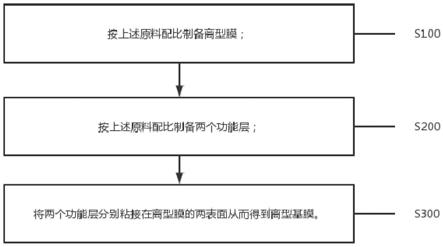

25.图1是本发明提供的一种制备应用于mlcc的离型基膜的制备方法的流程图。

26.图2是本发明提供的s100的具体步骤的流程图。

27.图3是本发明提供的s200的具体步骤的流程图。

具体实施方式

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

29.请参阅图1至图3,本发明提供一种应用于mlcc的离型基膜,包括离型膜和两个功能层,两个功能层分别位于所述离型膜的两侧;

30.所述离型膜包括以下重量份的原料:pet颗粒85~96份、非水溶性碳酸盐2~5份、含氢增粘剂0.5~1份和纳米石墨0.08~0.8份;

31.所述非水溶性碳酸盐为碳酸钙或碳酸钡中的一种;

32.所述功能层包括以下重量份的原料:高密度聚乙烯32~44份、消光剂5~12份、柔性树脂39~55份和抗氧化剂0.3~0.9份;

33.所述消光剂为无定型白炭黑;

34.所述柔性树脂为聚氨酯类树脂;

35.所述抗氧化剂为受阻酚类、亚磷酸酯类、硫代类或受阻胺类中的一种。

36.本发明还提供一种制备上述所述的应用于mlcc的离型基膜的制备方法,具体包括以下步骤:

37.s100:按上述原料配比制备离型膜;

38.s100的具体步骤为:

39.s101:按上述重量份比称取pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳

40.米石墨;

41.s102:将称取的pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨在室温下进行混合,得到第一混合料,混合时间为10~40min,混合速度为900~1800r/min;

42.s103:将第一混合料进行加热至熔融状态,挤出成型为离型膜;

43.s200:按上述原料配比制备两个功能层;

44.s200的具体步骤为:

45.s201:按上述重量份比称取高密度聚乙烯、消光剂、柔性树脂和抗氧化剂;

46.s202:将称取的高密度聚乙烯、消光剂、柔性树脂和抗氧化剂在室温下进行混合,得到第二混合料,所述混合时间为10~30min,混合速度为1000~1850r/min;

47.s203:将第二混合料进行加热至熔融状态,挤出成型为功能层;

48.s300:将两个功能层分别粘接在离型膜的两表面从而得到离型基膜;

49.s400:将离型基膜放置在含硅溶剂中进行浸泡,得到具有粘性的离型基膜。

50.实施例1:

51.称取pet颗粒85份、非水溶性碳酸盐5份、含氢增粘剂1份和纳米石墨0.08份,将称取的pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨在室温下进行混合,得到第一混合料,混合时间为20min,混合速度为900r/min,将第一混合料进行加热至熔融状态,挤出成型为离型膜,称取高密度聚乙烯32份、消光剂5份、柔性树脂39份和抗氧化剂0.3份,将称取的高密度聚乙烯、消光剂、柔性树脂和抗氧化剂在室温下进行混合,得到第二混合料,所述混合时间为15min,混合速度为1600r/min,将第二混合料进行加热至熔融状态,挤出成型为功能层,将两个功能层分别粘接在离型膜的两表面从而得到离型基膜,将离型基膜放置在含硅溶剂中进行浸泡,得到具有粘性的离型基膜。

52.实施例2:

53.称取pet颗粒89份、非水溶性碳酸盐2份、含氢增粘剂0.5份和纳米石墨0.1份,将称取的pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨在室温下进行混合,得到第一混合料,混合时间为15min,混合速度为900r/min,将第一混合料进行加热至熔融状态,挤出成型为离型膜,称取高密度聚乙烯32份、消光剂5份、柔性树脂39份和抗氧化剂0.6份,将称取的高密度聚乙烯、消光剂、柔性树脂和抗氧化剂在室温下进行混合,得到第二混合料,所述混合时间为10min,混合速度为1000r/min,将第二混合料进行加热至熔融状态,挤出成型为功能层,将两个功能层分别粘接在离型膜的两表面从而得到离型基膜,将离型基膜放置在含硅溶剂中进行浸泡,得到具有粘性的离型基膜。

54.实施例3:

55.称取pet颗粒88份、非水溶性碳酸盐4份、含氢增粘剂0.7份和纳米石墨0.3份,将称取的pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨在室温下进行混合,得到第一混合料,混合时间为25min,混合速度为1100r/min,将第一混合料进行加热至熔融状态,挤出成型为离型膜,称取高密度聚乙烯35份、消光剂6份、柔性树脂40份和抗氧化剂0.5份,将称取的高密度聚乙烯、消光剂、柔性树脂和抗氧化剂在室温下进行混合,得到第二混合料,所述混合时间为30min,混合速度为1000r/min,将第二混合料进行加热至熔融状态,挤出成型为功能层,将两个功能层分别粘接在离型膜的两表面从而得到离型基膜,将离型基膜放置在含硅溶剂中进行浸泡,得到具有粘性的离型基膜。

56.实施例4:

57.称取pet颗粒85份、非水溶性碳酸盐3份、含氢增粘剂0.7份和纳米石墨0.08~0.8份,将称取的pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨在室温下进行混合,得到第一混合料,混合时间为25min,混合速度为900r/min,将第一混合料进行加热至熔融状态,挤出成型为离型膜,称取高密度聚乙烯39份、消光剂8份、柔性树脂51份和抗氧化剂0.8份,将

称取的高密度聚乙烯、消光剂、柔性树脂和抗氧化剂在室温下进行混合,得到第二混合料,所述混合时间为30min,混合速度为1650r/min,将第二混合料进行加热至熔融状态,挤出成型为功能层,将两个功能层分别粘接在离型膜的两表面从而得到离型基膜,将离型基膜放置在含硅溶剂中进行浸泡,得到具有粘性的离型基膜。

58.实施例5:

59.称取pet颗粒90份、非水溶性碳酸盐3份、含氢增粘剂0.7份和纳米石墨0.2份,将称取的pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨在室温下进行混合,得到第一混合料,混合时间为25min,混合速度为1700r/min,将第一混合料进行加热至熔融状态,挤出成型为离型膜,称取高密度聚乙烯38份、消光剂8份、柔性树脂45份和抗氧化剂0.6份,将称取的高密度聚乙烯、消光剂、柔性树脂和抗氧化剂在室温下进行混合,得到第二混合料,所述混合时间为25min,混合速度为1850r/min,将第二混合料进行加热至熔融状态,挤出成型为功能层,将两个功能层分别粘接在离型膜的两表面从而得到离型基膜,将离型基膜放置在含硅溶剂中进行浸泡,得到具有粘性的离型基膜。

60.实施例6:

61.称取pet颗粒96份、非水溶性碳酸盐5份、含氢增粘剂0.6份和纳米石墨0.8份,将称取的pet颗粒、非水溶性碳酸盐、含氢增粘剂和纳米石墨在室温下进行混合,得到第一混合料,混合时间为30min,混合速度为1800r/min,将第一混合料进行加热至熔融状态,挤出成型为离型膜,称取高密度聚乙烯39份、消光剂8份、柔性树脂51份和抗氧化剂0.9份,将称取的高密度聚乙烯、消光剂、柔性树脂和抗氧化剂在室温下进行混合,得到第二混合料,所述混合时间为30min,混合速度为1850r/min,将第二混合料进行加热至熔融状态,挤出成型为功能层,将两个功能层分别粘接在离型膜的两表面从而得到离型基膜,将离型基膜放置在含硅溶剂中进行浸泡,得到具有粘性的离型基膜。

62.通过在离型膜的两表面粘接有功能层,功能层中采用柔性树脂和高密度聚乙烯,增加了离型基膜的柔性以及消光性,且实施例1~6中制得的离型基膜与现有的离型基膜相比具有更好的柔性和消光性。

63.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1