一种植物工厂监控管理系统的制作方法

1.本发明涉及植物工厂监控管理技术领域,尤其涉及一种植物工厂监控管理系统。

背景技术:

2.现有的植物工厂/温室主要由栽培层架、led灯、栽培床、种植板及相应的营养液循环管道等组成。led灯和栽培床固定在层架结构上,种植板铺在栽培床上。在栽培过程中,种植板连同植物一起取出或放入,实现了植物的周期性种植。目前大部分植物工厂的种植都是以实现周年化连续生产为目标,每天有固定的蔬菜产出,工厂内部每天都需要进行播种、分栽、采收等操作,同一栽培区域内分布着不同品种及同一品种不同时期的植物,甚至有些床架式的植物工厂在同一栽培床上会有不同时期的植物,栽种和采收互相干扰,尤其采收后无法同步更换营养液及清洁栽培设施,导致营养液离子失衡、栽培床藻类和细菌滋生等问题。同时人工光源植物栽培最大的特点是在密闭厂房空间内采用多层立体栽培,大大的提高了土地利用率,实现高效地产出。层高越高厂房的利用率越大,有效的栽培面积越大。但是要实现高层立体栽培,随着层数的增加,厂房的设计难度也越大,包括栽培设备的荷载、上下架作业的难度和安全性、自动化程度、营养液及环控系统的精准调控等都存在较大的技术难题,目前的植物工厂大部分在6、7层以内,少有高层(20-30层或以上)的立体栽培系统。

3.例如,公开号为cn112840906a的中国专利文献公开了一种智能植物工厂。该智能植物工厂包括:仓库,包括杀菌室、种植室和化验室;货架、机械手,用于夹取种植板上种植的植物;机械臂,连接有行走机构,用于带动机械手移动且设置有第一杀菌装置;移动架,用于放置机械臂,供机械臂相对于货架沿水平方向移动;竖向驱动机构,设置于移动架上,用于驱动机械臂相对于移动架沿竖直方向移动;收料机构,收料机构的侧方设置有转运机构,转运机构包括多个置物单元,收料机构能够陈承接机械手夹取的植物并将植物转运至置物单元内,收料机构上设置有用于对置物单元进行杀菌的第二杀菌装置;转运机构,用于将置物单元内的植物转送至化验室内。该发明申请具有优化工作人员对植物进行化验监控过程的效果。但是,该发明仍存在以下技术不足:1)该发明的自动程度仍然不高,其植物工厂/温室生产过程中的诸多操作步骤仍需要较多的人力参与其中,进而提升了整个植物工厂/生产过程的运营成本,即缺乏包含从植物播种到植物收获、分级分拣、包装和发运这一植物生产全流程的无人化/自动化生产线;2)植物工厂/温室生产过程的空调系统采用的是对整个植物工厂/温室进行温度调控,从而电力能源消耗巨大,进而进一步地提高了植物工厂/温室的经营成本;3)植物工厂/温室所采用的生产流水线中不具备对植物品质分级检测的环节,或者即使设置有该植物品质分级检测的环节也仅能够作为植物产品的分级分类之用,而没有利用该检测步骤的各品质数据(例如,废品率、残次品率、优质品率等)进行植植物种植/生长培养方案的优化,进而减少残次品率或者进一步地提升植物产品的品质;4)在植物工厂实际生产过程中通过摄像头大面积地进行植物图像扫描/拍摄是成本高昂且非常繁琐和耗时,尤其是通过摄像头拍摄彩色或全彩的图片以进行识别,巡检装置中的移动平台需

要在多个不同的位置之间不断地调整焦距,以拍摄到能够用于图像识别的彩色或全彩图片。由于彩色或全彩图片的分辨率较高,因而所占的内存空间较大,控制部进行后续图像识别上述彩色或全彩图片所处理的数据量也是巨大的,而处理过程中需要对不同时间段的不同位置的植物进行定期或不定期多次的识别与分析,因而导致通过彩色或全彩图片进行识别不仅图像处理识别需处理的数据量巨大,而且导致控制部对彩色或全彩图片的处理速度较慢,这一点也导致植物巡航监测装置的移动平台的最大行驶速度受到控制部处理图片速度的限制而不能过快,从而使得植物巡航监测装置单位时间内所能进行巡检的植物工厂/温室的面积受到显著地影响,即降低了植物巡航监测装置进行巡检的效率,或者需要更多的植物巡航监测装置同时投入使用中才能够满足植物工厂/温室日常巡检的需求。因此,针对现有技术的不足,有必要进行改进。

4.此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于申请人做出本发明时研究了大量文献和专利,但篇幅所限并未详细罗列所有的细节与内容,然而这绝非本发明不具备这些现有技术的特征,相反本发明已经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技术之权利。

技术实现要素:

5.针对现有技术之不足,本发明提供了一种植物工厂监控管理系统。该植物工厂监控管理系统至少包括光照供应单元、营养液单元、加工单元和控制单元。

6.所述光照供应单元被配置为能够向立体栽培架内所种植的植物提供光照。所述营养液单元被配置为能够向所述植物提供营养液。

7.所述加工单元被配置为至少能够用于接收和/或运输所述立体栽培架内用于种植植物的栽培板并对所述栽培板上所种植的所述植物进行后续加工操作。

8.所述控制单元被配置为至少能够基于所述植物的生长需求而分别通过所述光照供应单元和营养液单元向所述植物提供所述植物生长所需的光照和营养液,并能够通过所述加工单元对所述植物进行后续加工操作。

9.优选地,所述立体栽培架能够设置多层,其中,每一层的栽培架能够设置有多个栽培块。所述栽培块用于安装至少一个用于种植植物的栽培板。优选地,所述栽培架的周围能够设置用于植物巡航监测装置移动的专用轨道,以使得所述植物巡航监测装置至少能够沿着所述专用轨道定期或不定期地对所述立体栽培架内所种植的植物进行病虫害/生长状态的识别。

10.穿梭小车被配置为能够在待检测区域内进行移动。

11.第一检测单元设置于所述穿梭小车。优选地,所述穿梭小车能够在与所述立体栽培架可拆卸连接的穿梭轨道中移动,以至少能够通过所述第一检测单元对每一栽培层内的各栽培板上所种植的植物的生长状态进行初步识别。优选地,第一检测单元无需采用高分辨率的摄像头来拍摄彩色或全彩图片,而仅需较低分辨率的摄像头以拍摄栽培板内植物的黑白图片。优选地,第一检测单元经由穿梭小车自身的第一通信单元与智能植物工厂/的控制单元建立数据连接。优选地,穿梭小车能够沿着所述穿梭轨道定期或不定期地对每一栽培层内的各栽培板上所种植的植物的生长状态进行初步识别。

12.特别优选地,所述穿梭小车能够通过设置于所述所述穿梭小车上的所述第一检测

单元直接对所述黑白图片进行初步地分析识别,而无需将所述黑白图片发送至所述控制单元或其他模块进行识别分析。

13.优选地,第二穿梭小车设置于立体栽培架可拆卸连接的穿梭轨道中。优选地,所述第二穿梭小车能够在与所述立体栽培架可拆卸连接的穿梭轨道中移动,以至少能够对所述植物的病害和/或虫害的类别和严重等级进行进一步地识别。当通过所述黑白图片识别出某块栽培板内所生长的植物的生长状态存在异常时,则设置于第二穿梭小车的第二检测单元开始启动并对所述黑白图片所对应栽培板内的植物进行拍摄,以对所述植物的病害和/或虫害的类别和严重等级进行进一步地识别。当所述控制单元获取第一检测单元的初步识别判断结果为异常时,所述控制单元能够向植物巡航监测装置的第二穿梭小车发送移动至所述植物生长状态存在异常的黑白图片所对应的栽培板的控制信号。

14.进一步地,由于大多数植物在患病过程中受疾病影响会发生表型的非正常变化,如叶片萎缩、长势缓慢等。此外,还由于通过检测单元对栽培板内的植物进行拍摄的面积较小(例如一块栽培板的面积大致在40cmx80cm之间),且检测单元所拍摄一个栽培板上的植物的数量较少;更为重要的是可以不用通过彩色或全彩图片/视频对植物工厂/温室内进行初步的病害和/或虫害识别(例如植物的生长状态是否正常,当识别出植物的生长状态不正常之后载进行进一步地拍摄、识别与分析)。因为若在对植物进行识别技术病害和/或虫害的全部过程中均通过检测单元拍摄彩色或全彩图片的方式的话,虽然在技术上已经存在较多成熟的现有图像识别技术,但是这些识别技术所需的硬件与软件设备的要求较高,势必给植物工厂/温室带来许多不必要的生产成本。例如,一张黑白图所占用的内存为1600*900*2bit,且为单通道;一张灰度图所占用的内存为1600*900*8bit;一张彩色图所占用的内存为1600*900*16bit;而一张全彩图所占用的内存为1600*900*24bit;考虑到穿梭小车所携带的第一检测单元自身的内存容量有限,而导致第一检测单元对图片进行数据处理能力的有限,而黑白图相对于灰度图、彩色图的数据处理需求/压缩需求已经有显著地降低,特别是相对于彩色图和全彩图的数据处理/压缩需求而言更是降低了一个数量级。此外,设置于穿梭小车上的第一检测单元拍摄黑白图时也不需要高精度地对焦,从而可以以较快的速度进行巡检。因此,在植物巡航监测装置对植物工厂/温室进行巡检以拍摄所种植的植物过程中,可以以植物的组织形态为判断植物生长状态的第一优先级,即植物巡航监测装置在对栽培架内的植物进行拍摄时,通过拍摄上述植物的黑白图片以使得控制单元能够提取该黑白图片内植物(例如茎/叶)的大致组织形状/轮廓,并以此作为判断植物是否出现病害和/或虫害的依据。当植物在患有病害和/或虫害时会出现诸如叶片萎缩、茎秆弯曲等变化明显的特征,而通过黑白图片而无需使用彩色或全彩图片即可以提取上述特征。而本发明所要解决的技术问题为如何通过较低成本的黑白图片拍摄进而达到初步识别植物的生长状态是否正常的同时达到提高植物巡航监测装置监测速度的目的。

15.优选地,影响植物生长状态的因素主要分为第一优先级、第二优先级和第三优先级。

16.优选地,第一优先级包括茎和/或叶片形态/轮廓。

17.优选地,第二优先级包括病斑形态、病斑位置和病斑面积。

18.优选地,第三优先级包括异物分布。异物分布可以为包括病虫/真菌等位于植物的位置分布。

19.优选地,第一检测单元能够将识别出所对应的植物的生长状态存在异常的黑白图片所对应的坐标/位置信息发送至控制单元。

20.当第一检测单元识别出该黑白图片所对应的植物的生长状态处于非正常时控制单元能够基于所述黑白图片所对应的坐标/位置信息控制所述第二穿梭小车使用第二检测单元以对上述黑白图片存在异常所对应的栽培板内的植物进行灰度图/彩色/全彩图片的摄取。优选地,第二穿梭小车能够将所述灰度图/彩色/全彩图片发送至控制单元,并由所述控制单元进行处理和分析。优选地,灰度图能够用于辨别/识别属于第二优先级的病斑形态、病斑位置和病斑面积,并针对其中部分植物的病斑位置进行彩色或全彩图片的摄取。

21.优选地,彩色或全彩图片主要用于辨别/识别属于第三优先级的异物分布。异物可以包括病虫/真菌等位于植物的位置分布。

22.当第一检测单元通过识别判断出该黑白图片内的植物的组织形态或轮廓以进行初步地识别。例如当黑白图片内的植物叶片的轮廓、株高等明显异于该类植物的正常叶片的轮廓、株高,和/或出现诸如叶片萎缩、茎秆弯曲等变化明显的特征,则该黑白图片内的植物的生长状态被第一检测单元判定为异常;若该黑白图片内没有出现变化明显的形态/轮廓特征,则该黑白图片内的植物的生长状态被第一检测单元判定为正常。优选地,第一检测单元能够将所述初步识别判断结果发送至植物工厂/温室的控制单元。

23.当通过黑白图片识别出某块栽培板内所生长的植物的生长状态存在异常时,则设置于植物巡航监测装置上的第二检测单元开始启动并对该黑白图片所对应栽培板内的植物进行拍摄。

24.通过该配置方式,相比直接通过检测单元采集栽培板内植物的彩色图像,一方面由于彩色图片/视频所占用的内存较大而造成控制单元进行图像识别所需处理的数据量巨大,而最终导致通过检测单元基于图像识别分析病害和/或虫害的处理速度不高,进而导致移动平台能够在专用轨道行驶的最大速度较低,无法适应大面积的植物工厂的日常巡检监测需求;而通过第一检测单元对栽培架内的植物拍摄黑白图片进行病害和/或虫害的初步识别,可以直接通过第一检测单元而无需将第一检测单元所拍摄的黑白图片发送至所述控制单元来初步识别植物的生长状态,从而提高初步识别的处理速度,进一步地当控制单元初步识别的处理速度提高之后,穿梭小车的移动速度也可以得到显著地提高,从而在确保初步识别植物的生长状态是否正常的基础上提高对植物工厂内植物的监测速率、增大单位时间内对植物工厂内栽培板上所生长植物的监测面积。

25.与此同时,当控制单元获取第一检测单元的初步识别判断结果为异常时,控制单元能够向植物巡航监测装置的第二穿梭小车发送移动至所述植物生长状态存在异常的黑白图片所对应的栽培板的控制信号,以通过设置于第二穿梭小车上的第二检测单元对存在异常的黑白图片所对应的栽培板上的植物进行进一步地拍摄灰度图和/或彩色图片。

26.特别优选地,所述第二穿梭小车能够将所述灰度图和/或彩色图片发送至所述植物工厂/温室的控制单元,并由所述控制单元对所述灰度图和/或彩色图片进一步地识别分析。

27.优选地,所述穿梭小车能够通过无线传输模块将该黑白图片所对应的栽培板或者此时移动平台用于表示植物患病害和/或虫害的位置的第二位置信息发送给控制单元。优选地,控制单元能够基于所述第二位置信息调整与所述第二位置信息相对应的光源单元内

的led灯的照明方案。

28.优选地,第二位置信息可以包括异常生长的植物所处的栽培板的编号或位置。例如第二位置信息可以为:位于第一个栽培架第一层的第一个栽培板。

29.优选地,第二位置信息还可以包括病害和/或虫害位于植物的二维或三维坐标。

30.例如,穿梭小车沿穿梭轨道进行正常行驶,并通过第一检测单元拍摄黑白图片以初步判断第一检测单元所拍摄的植物的生长状态是否正常。当控制单元未接收到所述第二位置信息时,光源单元以第一模式(即光源单元对相应种类植物的相应生长阶段的正常光照供应方案)对植物工厂/温室内的植物提供相应的光照。当控制单元接收到所述第二位置信息时,控制单元调整与所述第二位置信息所对应的光源单元内的led灯调整照明方案。例如,提高第二位置信息所对应的光源单元内的led灯的亮度;当穿梭小车驶离所述第二位置信息所对应的栽培板区域时,将上述第二位置信息所对应的光源单元内的led重新恢复至第一模式。

31.再例如第二检测单元在拍摄叶片的病斑形态时需将该植物叶片的栽培板所对应的光源单元内的led灯降低到中等亮度,即亮度不能过高以避免过渡曝光造成病斑形态形态模糊。

32.根据一个优选实施方式,所述加工单元至少包括穿梭车和取放货提升机,所述穿梭车用于将所述栽培板运送到指定位置,所述取放货提升机用于放置所述穿梭车所取出的栽培板,并将该育栽培板转移至高速移载车上。所述穿梭车和取放货提升机能够分别实时地将所述穿梭车和取放货提升机的运行位置发送至所述控制单元,以用于所述控制单元对所述穿梭车和取放货提升机的监控。

33.根据一个优选实施方式,还包括控温单元。优选地,控温单元至少包括控温管道。优选地,控温管道包括第一控温管道和第二控温管道。优选地,第一控温管道设置于栽培板的育苗孔周围,以对种植于该育苗孔内的植物的根部周围的环境温度进行调节。特别优选地,第一控温管道能够与栽培板的育苗孔内的栽培基质形成封闭的微环境,以使得控制单元能够通过第一控温管道对栽培板的育苗孔内的栽培基质的温度进行调节。

34.作物生长对适宜的环境温度依赖性很强,而温室的升温是大型温室最耗能的操作。精准加温,即给植物局部加温成为了一个节能新思路。对许多作物而言,根部的温度高低对生长有着决定性的作用,所以只需要对植物根部加温,将第一控温管道铺设在栽培板的(例如育苗孔的侧壁)就可以完成精准加温。优选地,第一控温管道可以呈螺旋上升/下降地分布于栽培板的育苗孔的周向内壁。优选地,第一控温管道可以环绕于能够放置于育苗孔内的栽培篮的周向外壁。优选地,第一输送管道与第一控温管道相连通。优选地,第一输送管道的周向外壁设置有保温层,以防止第一输送管道内的热量流失。优选地,第一输送管道远离第一控温管道的一端能够控温装置向连通。优选地,控温装置为中央空调。优选地,控制单元能够基于栽培板上的育苗孔内所种植植物的种类对该植物根部的温度环境进行精准地调节。通过该配置方式,第一控温管道能够与栽培板的育苗孔内的栽培基质形成封闭的微环境,以使得控制单元能够通过控温装置以及与控温装置相连通的第一控温管道和第一输送管道对栽培板上的育苗孔内的栽培基质所形成封闭的微环境进行精准地温度调节,从而避免通过控温装置对整个植物工厂的整体环境进行温度调节,进而显著地降低了整个植物工厂的能耗和运营成本。例如,当种植于栽培板上育苗孔内的植物根部得到了适

宜的温度环境,整个植物工厂的温度加热/降温需求就可以适当的降低。比如精准加温/降温大约可以使植物工厂的加温/降温需求降低五至十五摄氏度;连栋植物工厂一般的高度在四米以上,室内面积大,精准加温显著地降低了植物工厂内的加温/降温面积,从而降低加温/降温能耗。

35.特别优选地,在栽培架内还设置有第二控温管道。优选地,栽培架的每一层均设置有第二控温管道。优选地,第二控温管道主要用于对生长于栽培架上栽培板内的植物茎/叶/果实部分周围的微环境进行温度调节,以辅助果实转色和/或保持作物温度。优选地,第二控温管道所设置的高度可以根据对该第二控温管道所对应的植物的种类的不同而灵活地设定/调整。优选地,第二控温管道能够与其他控温装置相连通。其他控温装置包括但不限于:中央空调、循环风机。优选地,控制单元能够通过控制其他控温装置进而调节设置于栽培板内植物周围的第二控温管道所流通的流体的温度,进而调节位于第二控温管道附近的植物茎/叶/果实等部分微环境的温度。通过该配置方式,控制单元能够通过控制其他控温装置进而调节设置于栽培板内植物周围的第二控温管道所流通的流体的温度,进而调节位于第二控温管道附近的植物茎/叶/果实等部分微环境的温度,从而避免通过其他控温装置调节整个植物工厂内部的大环境的温度而显著地减少电力的消耗,最终达到降低能耗进而降低整个植物工厂的生产成本的目的。

36.根据一个优选实施方式,所述加工单元还包括所述高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、称重/贴标一体机、并联机器人。所述高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、称重/贴标一体机、并联机器人均能够分别实时地将其自身的运行完成进度数据发送至所述控制单元,以用于控制单元对加工单元工作进程的监控。

37.根据一个优选实施方式,所述控制单元能够实时地获取所述高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、称重/贴标一体机、并联机器人所发送的完成进度数据。

38.根据一个优选实施方式,所述控制单元能够通过补苗机器人/补苗机械手设置于所述补苗机器人/补苗机械手前方的补苗摄像头对安装于所述植物进行识别以判断所述植物是否需要补苗。

39.根据一个优选实施方式,经过所述采摘机械手采收后的所述植物能够通过品质检测摄像头检测对所采收的植物进行图像/视频采集,并将所述图像/视频发送至所述控制单元,以判定所述植物的品质是否合格。若所述控制单元判定所述植物的品质合格,则所述控制单元将允许所述植物进入后续的处理程序;若所述控制单元判定所述植物的品质不合格,则所述控制单元控制所述采摘机械手将所采收的植物转移至废品收集箱内。

40.根据一个优选实施方式,所述品质检测摄像头能够将检测采摘机械手所采收的植物的品质检测信息实时/非实时地发送至所述控制单元。所述控制单元能够实时/非实时地获取品质检测摄像头进行检测采摘机械手所采收的植物所得出的品质检测信息。

41.根据一个优选实施方式,所述品质检测信息至少包括:所述植物的种类、生长历史数据和品质信息。所述生长历史数据至少包括:从所述植物播种阶段至成熟阶段所使用/历经的光配方数据、营养液数据、温湿度数据、二氧化碳供应数据。

42.根据一个优选实施方式,所述品质信息包括但不限于:所述植物品质的等级、植物

的株高、叶片平均长度和宽度、植物果实的直径和重量,所述生长历史数据能够从所述控制单元中获取。

43.根据一个优选实施方式,还包括植物巡检机器人,所述植物巡检机器人至少能够用于对所述立体栽培架内所种植的植物进行巡检,以对所述立体栽培架内所种植的植物的病害进行识别。

附图说明

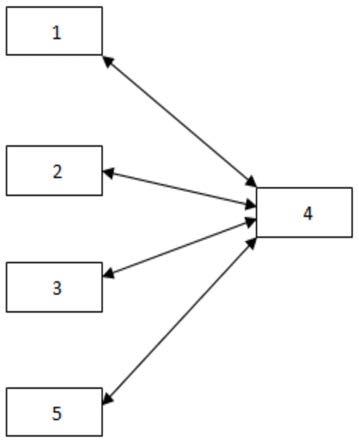

44.图1是本发明提供的一种优选实施方式的简化示意图。

45.附图标记列表

46.1:光照供应单元;

ꢀꢀꢀ

2:营养液单元;

ꢀꢀꢀꢀ

3:加工单元;

47.4:控制单元;

ꢀꢀꢀꢀꢀꢀꢀ

5:植物巡检机器人。

具体实施方式

48.下面结合附图进行详细说明。

49.图1示出一种植物工厂监控管理系统。该植物工厂监控管理系统至少包括光照供应单元、营养液单元、加工单元和控制单元。所述光照供应单元被配置为能够向立体栽培架内所种植的植物提供光照。所述营养液单元被配置为能够向所述植物提供营养液。所述加工单元被配置为至少能够用于接收和/或运输所述立体栽培架内用于种植植物的栽培板并对所述栽培板上所种植的所述植物进行后续加工操作。所述控制单元被配置为至少能够基于所述植物的生长需求而分别通过所述光照供应单元和营养液单元向所述植物提供所述植物生长所需的光照和营养液,并能够通过所述加工单元对所述植物进行后续加工操作。

50.优选地,栽培板可以包括但不限于育苗板、小苗板、大苗板等。

51.优选地,控制单元能够通过人为预设的转移机构单元控制方案控制转移机构单元的运行。

52.所述加工单元被配置为至少能够用于接收和/或运输所述转移机构单元所转运的所述栽培板并对所述栽培板上所种植的所述植物进行后续加工操作。所述加工单元至少包括多个单体输送机以用于运送所述栽培板。所述加工单元还包括高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、包装机、称重/贴标一体机、并联机器人,其中,所述高速移载车能够用于放置取放货提升机所转移出的栽培板,并将所述栽培板输送至加工单元的后续操作工序。

53.优选地,经过所述采摘机械手采收后的所述植物能够通过品质检测摄像头检测对所采收的植物进行图像/视频采集,并将所述图像/视频发送至所述控制单元,以判定所述植物的品质是否合格。若所述控制单元判定所述植物的品质合格,则所述控制单元将允许所述植物进入后续的处理程序;若所述控制单元判定所述植物的品质不合格,则所述控制单元控制所述采摘机械手将所采收的植物转移至废品收集箱内。优选地,控制单元能够实时/非实时地获取品质检测摄像头进行检测采收机械手所采收的植物所得出的品质检测信息。特别优选地,品质检测信息至少包括:该植物的种类、该植物的生长历史数据、该植物的品质信息。优选地,植物的生长历史数据可以包括但不限于:从该植物播种阶段至生长成熟阶段所使用/历经的光配方数据、营养液数据、温湿度数据、二氧化碳供应数据。优选地,植

物的品质信息可以包括但不限于:植物品质的等级、植物的株高、叶片平均长度和宽度、植物果实的直径和重量等。优选地,植物的生长历史数据能够从控制单元中获取。通过该配置方式,控制单元能够对每一批次所采收的植物的品质进行统计和分析,并针对品质检测信息(尤其是该植物的生长历史数据)进行溯源分析,以查找/归纳出该类植物更合理的种植方案,例如对该植物的光配方、二氧化碳供应、温湿度、营养液供应方案等进行微调,以减少植物工厂所生产的残次品,进而提升植物工厂生产的植物(例如蔬菜)产品的品质。例如,同一批次栽培板所种植的同一蔬菜(例如番茄),均出现品质不一,比如番茄果实大小不一、番茄果实平均直径偏小,则控制单元能够回溯该批次的生长历史数据,以对该类植物的种植过程进行优化。例如对该类植物所需的光配方数据、营养液数据、温湿度数据、二氧化碳供应数据进行统计和对比,经过多批次数据的积累,控制单元能够从中归纳出适合该类植物生长的更优方案,从而提升在植物工厂内种植该类植物的品质。

54.根据一个优选实施方式,所述转移机构单元至少包括穿梭车和取放货提升机。所述穿梭车用于将所述栽培板运送到指定位置,所述取放货提升机用于放置所述穿梭车所取出的栽培板,并将该育栽培板转移至高速移载车上。

55.根据一个优选实施方式,所述穿梭车和取放货提升机能够分别实时地将所述穿梭车和取放货提升机的运行位置发送至所述控制单元,以用于所述控制单元对所述穿梭车和取放货提升机的监控。

56.优选地,控制单元能够分别向所述穿梭车和取放货提升机发送控制指令。

57.优选地,上述控制指令用于控制穿梭车和取放货提升机移动至与该控制指令相对应的位置。例如,控制指令a可以为命令穿梭车将立体栽培架第一层第一个栽培台的第一个栽培板从立体栽培架转运至立体栽培架前端。

58.立体栽培架上各种植层上栽培板所种植的植物可以通过例如插拔式的方式一起放入或者取出并整体运输。取放货提升机用于将栽培板从立体栽培架上取出放到高速移载车上。取放货提升机的取出机构为伸缩式货叉。伸缩式货叉可以伸缩。货叉中间设计设置有集水槽,以对取放栽培板过程中菜根滴落的营养液进行收集。

59.例如,当育苗板经过播种机器人播种后并在立体栽培架生长十五天后,控制单元自动地控制穿梭车和取放货提升机将设置于立体栽培架的育苗板转移至定植区/间苗区进行定植/间苗等。优选地,上述转移机构单元控制方案可以根据实际需求人为地设定。例如,转移机构单元控制方案可以设定某类植物的成熟期所需时间,当该类植物在该立体栽培架上生长的时间达到该成熟期所需时间,控制单元能够控制转移机构单元将栽培板及栽培板上的植物转移至立体栽培架外部,以等待后续工序的处理。优选地,栽培板可以为育苗板/小苗板/大苗板。通过该配置方式,可以使得植物工厂中所生产的植物无需采用人工方式进行搬运、包装等,而是采用全流水线机器作业,即从播种到分拣、包装、冷冻存储均为流水线机器作业,进而提高了植物工厂/温室的生产效率,降低了植物工厂/温室的运营成本。

60.立体栽培架的模块化特别是拔插式取放方式便于机械自动化的利用,例如可通过穿梭车和取放货提升机,进行快速拔插操作并运输。

61.优选地,当取放货提升机(即空间转运小车)将某个栽培板从栽培架取出时,取放货提升机能够够向控制单元发送第一取出信息。

62.优选地,第一取出信息至少包括:该栽培板的编号、所处栽培架的位置、所种植植

物的种类。

63.优选地,控制单元能够实时地获取所述取放货提升机所发送的第一取出信息,以识别栽培架上栽培板的空置信息。优选地,空置信息为栽培架上栽培板的闲置情况,例如第一栽培架的第一层第一个栽培板处于闲置状态,即该栽培板未种植任何植物。优选地,每个栽培架可以配置一个播种机械手,以对该栽培架内的栽培板进行播种。优选地,播种机械手可以在栽培架上进行纵向或者横向的移动。通过该配置方式,控制单元可以基于所获取的第一取出信息及时地识别整个植物工厂的栽培板的使用率或者空置情况,从而可以在栽培板被闲置后及时地通过agv和播种机械手对该空置的栽培板进行新一轮的播种、育苗等操作,从而可以提高栽培架上栽培板的使用效率,以提高整个植物工厂的植物(例如蔬菜)产量。

64.根据一个优选实施方式,还包括加工单元。所述加工单元被配置为至少能够用于接收和/或运输所述转移机构单元所转运的所述栽培板并对所述栽培板进行后续加工操作。所述加工单元至少包括多个单体输送机以用于运送所述栽培板。

65.优选地,后续加工操作包括但不限于:采收/采摘、切根、包装、称重、贴标签、装箱、放入冷冻室储存、装入礼盒、运送至汽车发运处等。优选地,后续加工操作也可以包括:定植、间苗、补苗。优选地,后续加工操作还可以根据实际需求灵活地增加或删减。优选地,加工单元能够设置于立体栽培架的周围。

66.根据一个优选实施方式,所述加工单元还包括高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、包装机、称重/贴标一体机、并联机器人。所述高速移载车能够用于放置取放货提升机所转移出的栽培板,并将所述栽培板输送至加工单元的后续操作工序。

67.优选地,高速移载车能够设置于立体栽培架的前端。优选地,高速移载车能够用于放置取放货提升机所转移出的栽培板,并将所述栽培板输送至加工单元的后续操作工序。优选地,高速移载车位于库前端。优选地,高速移载车由底座和滑台组成。滑台上有输送机以运载栽培板。优选地,高速移载车能够串联多个设备,使栽培板连贯转运。

68.优选地,加工单元的单体输送机或传送带上能够设置定植区或间苗区。

69.优选地,定植区或间苗区设置有定植机械手/间苗机械手,以用于对栽培板上的植物进行定植或间苗。优选地,定植/间苗机械手能够由桁架机构组成。优选地,定植/间苗机械手能够自动完成定植、间苗工作。优选地,定植/间苗机械手的前端设置有夹爪,以用于夹取栽培板内的栽培篮,从而完成定植/间苗动作。优选地,经过定植机械手/间苗机械手定植或间苗后的空育苗板/空小苗板能够被运送至后续的叠盘机,以对上述空育苗板/空小苗板进行有序地堆叠和存放。

70.优选地,叠盘机用于对经过所述定植机械手/间苗机械手定植或间苗后产生的空置的所述栽培板进行清洗和风干,然后进行有序地堆叠和存放。

71.优选地,切根机能够用于对栽培板上的植物进行切根。

72.优选地,采摘机械手能够用于对经过切根的栽培板上的植物进行采摘。

73.优选地,包装机用于经过切根和采摘的栽培板上的植物进行包装。

74.优选地,称重/贴标一体机能够用于经过包装的植物进行称重和/或贴标。

75.优选地,并联机器人能够用于对经过称重/贴标的植物进行装箱。

76.优选地,经过并联机器人装箱的植物被储藏至预冷室。

77.优选地,预冷室中的已装箱的植物可以由agv运送至汽车发运处,并先进行人工装礼盒,再通过汽车等运输方式运输至指定用户。

78.优选地,高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、称重/贴标一体机、并联机器人均能够分别实时地将其自身的运行完成进度数据发送至所述控制单元,以用于控制单元对加工单元工作进程的监控。

79.优选地,控制单元能够实时地获取高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、称重/贴标一体机、并联机器人所发送的完成进度数据。

80.例如,定植机械手的完成进度数据可以为:未完成定植/已完成定植。当控制单元获取到定植机械手所发送的完成进度数据为未完成定植时,控制单元能够等待定植机械手继续操作,直至控制单元接收到定植机械手所发送的完成进度数据为已完成定植时,才将该间苗机械手对应的栽培板一次通过高速移栽车、取放货提升机和穿梭车运送回立体栽培架继续生长。

81.再例如,切根机的完成进度数据可以为:未完成切根/已完成切根。当控制单元获取到切根机所发送的完成进度数据为未完成切根时,控制单元能够等待切根机继续操作,直至控制单元接收到切根机所发送的完成进度数据为已完成切根时,控制单元才控制单体输送机将栽培板上经过切根的植物运送至采摘机械手以进行后续地操作。

82.通过该配置方式,通过转移机构单元和加工单元的配合,并在控制单元的控制和监控下下实现立体栽培架内能够自动地进行播种、催芽、育苗、补苗、移栽、收获、发货等各个环节,从而实现“机械换人”,即实现了植物工厂/温室生产的全程高度自动化。

83.根据一个优选实施方式,所述定植机械手被配置为能够对所述栽培板上的植物进行定植。所述间苗机械手对所述栽培板上的植物进行间苗。

84.根据一个优选实施方式,所述叠盘机用于对经过所述定植机械手/间苗机械手定植或间苗后产生的空置的所述栽培板进行清洗、风干、堆叠和存放。所述切根机能够用于对栽培板上的植物进行切根。

85.根据一个优选实施方式,所述采摘机械手能够用于对经过切根的栽培板上的植物进行采摘。所述包装机用于经过切根和采摘的栽培板上的植物进行包装。所述称重/贴标一体机能够用于经过包装的植物进行称重和/或贴标,所述并联机器人能够用于对经过称重/贴标的植物进行装箱。

86.根据一个优选实施方式,所述高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、称重/贴标一体机、并联机器人均能够分别实时地将其自身的运行完成进度数据发送至所述控制单元,以用于控制单元对加工单元工作进程的监控。

87.根据一个优选实施方式,所述控制单元能够实时地获取高速移载车、定植机械手、间苗机械手、叠盘机、切根机、采摘机械手、称重/贴标一体机、并联机器人所发送的完成进度数据。

88.优选地,还包括营养液单元,以用于连接所述栽培板/种植层,以循环供给种植于栽培板/种植层的所述植物生长所需的营养液。

89.优选地,所述营养液单元至少包括营养液罐和营养液供应管。所述营养液罐用于储存营养液,所述营养液供应管用于连接所述营养液罐与所述种植层。

90.垂直的营养液供应管安装于立体栽培架的一侧,以将立体栽培架的一端相互连接起来,并垂直设置以便将营养液供应管供应的营养液供应到立体栽培架。优选地,营养液调节器与营养液罐连接,用于调节回流营养液的浓度、酸度、温度和氧气浓度。优选地,营养液调节器能够与控制单元电连接,以获取控制单元所发送的用于调控营养液供应参数的数据信号。优选地,在栽培架一端布置营养液单元的进出管道。

91.优选地,光照供应单元能够通过设置在种植层的上侧的人造光源,以预定量的光照射种植在种植床上的植物。优选地,上述预定量能够由控制单元基于所种植植物的光照需求而自动地设定。

92.优选地,种植层能够用于安装育苗板、小苗板、大苗板等。

93.优选地,所述二氧化碳气体供应单元包括:储气罐,用于储存二氧化碳气体;以及从储气罐连接到形成在led照明装置的散热板中的供气通道的供气管。

94.优选地,二氧化碳气体供给单元的供气端能够延伸至各栽培台的种植层的上侧,以用于向植物附近供给二氧化碳气体。

95.优选地,立体栽培架的每一层均设置有传送轨道,以至少能够作为穿梭车的移动轨道。

96.优选地,自动巡检装置至少能够沿上述传送轨道进行移动/巡检。优选地,自动巡检装置至少能够对立体栽培架内植物的病虫害远程诊断和早期预警,以实现视频监控、自动预警和远程诊断有机结合。优选地,自动巡检装置也可以沿着地面预定轨道进行巡检。优选地,地面预定轨道可以人为地通过自动巡检装置的远程控制终端进行设定。自动巡检装置还可以通过日常巡检、营养液测试,以及时地发现立体栽培架种植过程中存在的问题(例如植物枝叶生长过于茂盛而需要及时修剪枝叶等)。

97.优选地,培养室空气循环供应单元可以包括:恒温恒湿器,被配置为控制循环并供应到温室/植物工厂的空气的温度和湿度,温室/植物工厂空气供应管,被配置为供应从恒温器供应的空气。

98.优选地,在立体栽培架内的种子未萌发前控制单元能够将设置于立体栽培架/育苗架上的光照供应单元关闭。

99.优选地,控制单元能够计算/记录植物种子已播种于立体栽培架/育苗架的时间,以计算何时开启该立体栽培架/育苗架内的光照供应单元。例如,播种两天后,控制单元控制光照供应单元开启光照供应单元的灯光,并按照时间控制器设定程序开启/关闭光照供应单元的灯光。

100.当上述植物种子在立体栽培架/育苗架生长一定时间之后,控制单元能够利用采用视觉检测技术的摄像头识别育苗板内是否出现死苗、病苗、弱苗等,以判断是否需要补苗。上述可以根据实际需求灵活地设定,例如十五天。若控制单元通过摄像头所采集的信息判断得出该育苗板需要补苗,则可以通过人工或者补苗机械手进行补苗,然后再进行定植操作。若控制单元通过摄像头所采集的信息判断得出该育苗板不需要补苗,则可以直接进行定植操作。优选地,补苗机械手能够通过图像识别分辨出栽培板上幼苗的生长情况,以将死苗和弱苗剔除以及补入合格的植物幼苗。优选地,由人工或者穿梭车将育苗板从立体栽培架/育苗架转运至定植区进行定植。

101.优选地,高速移栽车能够进一步地将育苗板/小苗板/大苗板移动至定植区/间苗

区。

102.优选地,高速移栽车能够设置于立体栽培架的侧面。

103.优选地,高速移载车由底座和滑台组成,其中,滑台上设置有输送机以运载育苗板/小苗板/大苗板。优选地,高速移载车能够串联多个设备,使育苗板/小苗板/大苗板连贯转运。

104.优选地,定植区/间苗区能够位于设置于栽培架附近的传送轨道。优选地,定植区/间苗区也可以位于植物工厂/温室的其他专门区域。

105.优选地,位于传送轨道上的定植区设置有定植机械手,以对育苗板/小苗板/大苗板上的幼苗进行定植。定植是将高密度的育苗板换成较低密度的小苗板,以增大植物的株间距。例如,从实育苗板的七十二孔减少至空小苗板的三十六孔。

106.优选地,每个实育苗板匹配多个空小苗板。优选地,空育苗板被清洗后能够存放至暂存区以等待下次播种使用。优选地,被定植至小苗板上的幼苗能够通过高速移载车、取放货提升机和穿梭车被转移至生长区的立体栽培架上继续生长。

107.优选地,间苗区能够位于设置于栽培架附近的传送轨道上。优选地,间苗区也可以为植物工厂/温室内的其他指定区域。优选地,位于传送轨道上的间苗区能够设置有间苗机械手,以对育苗板/小苗板/大苗板上的幼苗进行间苗。间苗是将小苗板上的小苗取出后放到株密度更低的大苗板,以向小苗提供更大的蔬菜生长空间。例如,从实小苗板的三十六孔减少至空大苗板的九孔。优选地,每个实小苗板匹配多个空大苗板。优选地,产生的空小苗板清洗后,放到暂存区等待下次定植使用。优选地,被间苗后的大苗板能够通过高速移载车、取放货提升机和穿梭车被转移至生长区的立体栽培架上,以使得大苗板上的小苗继续生长。

108.优选地,定植区/间苗区完成定植/间苗之后,控制单元能够通过设置于定植区/间苗区的补苗机器人/补苗机械手基于视觉识别技术通过设置于补苗机器人/补苗机械手前方的摄像头对安装于所述种植层的育苗板/小苗板/大苗板上所生长的植物进行识别。通过该配置方式,可以通过补苗机器人/补苗机械手判断和/或识别育苗板/小苗板/大苗板内是否出现死苗、病苗、弱苗等情况。

109.种子在育苗架停留15天左右后,幼苗长至适宜大小,将育苗架上幼苗转运到定植区进行定植。

110.优选地,定植/间苗机器人能够利用种苗视图、融合立体信息图像等机器视觉技术获取作物幼苗生长信息,并通过目标区域像素统计的方法对幼苗生长状况(真叶数、苗龄、株高和长势一致等)进行评价,对穴盘里不健康钵苗剔除补种的工作,将符合的种苗以一定密度移至栽培区域。定植/间苗机器人的此种工作方式效率高、移栽一致性好。定植/间苗机器人的分选移栽部件主要包括定植/间苗机械手和定植/间苗定位机,定植/间苗机械手是直接与种苗/小苗接触的工作部件。

111.优选地,控制单元能够基于种植层所种植植物的种类的不同向其他转移装置发送取用与该类植物相匹配的小苗板/大苗板的数据信号。优选地,其他转移装置可以包括但不限于:agv、穿梭车、取放货提升机(即空间转运小车)、高速移栽车等。优选地,agv可以采用两轮差速驱动,并由锂电池供电。优选地,agv还可以采用激光定位、无轨化行走、自动顶升等技术,以实现原地差速旋转并对不平路面、打滑路面、人为推挤具有很强的抗干扰能力。

优选地,agv可根据需求及控制单元产生停障及避障绕行行为。例如,agv实时获取控制单元所发送的与该种植层所种植的植物相匹配的小苗板/大苗板的数据信号,之后从专门区域取用与该数据信号相对应的小苗板/大苗板。之后再依次穿梭车、取放货提升机(即空间转运小车)、高速移栽车的转运工作而将小苗板/大苗板转移至立体栽培架上的种植层。定植是将高密度的育苗板换成较低密度的小苗板,以增大株间距。当空育苗板被清洗后可以被存放到暂存区,以等待下次播种使用。通过定植机械手对育苗板进行定植(例如72孔减少至36孔)。定植后的实小苗板(36孔)再依次通过高速移栽车、库前提升机、穿梭车而入库(例如立体栽培架的小苗栽培区)。定植到小苗板上的幼苗能够位于生长区的立体栽培架上继续生长。

112.当小苗生长一定时间(例如十五天)之后,控制单元能够利用采用视觉检测技术的摄像头识别育苗板内是否出现死苗、病苗、弱苗等,即判断是否需要补苗。若需要补苗,则可以通过人工或者补苗机械手进行补苗,然后再进行间苗操作。若不需要补苗,则可以直接进行间苗操作。

113.间苗是将小苗板上的小苗取出后放到株密度更低的大苗板,提供更大的蔬菜生长空间。

114.优选地,控制单元能够够利用其他转移装置将小苗板从栽培架上取出送到间苗工位,并通过间苗机械手进行间苗。待间苗操作结束之后,间苗后的大苗板能够依次通过高速移栽车、库前提升机、穿梭车而入库(例如立体栽培架的大苗栽培区)。

115.产生的空小苗板清洗后能够被存放至暂存区,以等待下次定植使用。间苗到大苗板上的小苗能够在位于生长区的立体栽培架上继续生长。

116.优选地,多层立体栽培架能够设置有专门的生长区。优选地,生长区可以为多层的人工光培育室。

117.加工单元由多个单体输送机组成,用来输送栽培板/大苗板,并对栽培板/大苗板所种植的植物进行相应的加工。优选地,加工单元能够用于将高速移栽车上的栽培板等输送/转移至定植区、间苗区、采摘区、分类分级区、包装区等。

118.当大苗在栽培区生长一定时间(例如十五天左右)之后,控制单元能够通过穿梭车、取放货提升机(即空间转运小车)、高速移载车将大苗板从栽培架中取出并转移至加工单元,以通过加工单元将大苗板转移至采收区进行采收。

119.优选地,在加工单元的采收区设置有切根装置,以对输送至采收区的大苗板上所种植的植物进行切根。

120.优选地,切根装置能够用于将大苗板内所种植植物位于栽培篮以下的根部切除。

121.优选地,切根装置能够根据实际场景需求而调整切除大苗板内所种植的植物的根部的部位和/或长度。

122.例如,当所种植的植物为中药药用植物时,切根装置可以完全保留该药用植物的根部,即不对该植物的根部进行切除。优选地,采收区设置有根部收集器,以对切根装置所切除的植物根部进行收集。优选地,采收区还设置有采摘机械手,以对采收区内的植物进行采收。优选地,经过采摘机械手采收植物后的栽培板/大苗板能够由清洁机清洁和风干,并经由agv运送至栽培板缓存区以等待以下一次使用。

123.优选地,经过所述采摘机械手采收后的所述植物能够通过品质检测摄像头检测对

所采收的植物进行图像/视频采集,并将所述图像/视频发送至所述控制单元,以判定所述植物的品质是否合格。若所述控制单元判定所述植物的品质合格,则所述控制单元将允许所述植物进入后续的处理程序;若所述控制单元判定所述植物的品质不合格,则所述控制单元控制所述采摘机械手将所采收的植物转移至废品收集箱内。

124.例如后续的处理程序可以包括包装机包装、称重、贴标、并联机器人装箱、预冷室储藏、人工装礼盒、汽车发运等。

125.若品质检测摄像头检测到采收机械手所采收的植物品质合格,则该采收机械手所采收的植物被转移至废品收集箱内。

126.优选地,品质检测摄像头能够将检测采收机械手所采收的植物的品质检测信息实时/非实时地发送至控制单元。

127.优选地,控制单元能够实时/非实时地获取品质检测摄像头进行检测采收机械手所采收的植物所得出的品质检测信息。

128.特别优选地,品质检测信息至少包括:该植物的种类、该植物的生长历史数据、该植物的品质信息。

129.优选地,植物的生长历史数据可以包括但不限于:从该植物播种阶段至生长成熟阶段所使用/历经的光配方数据、营养液数据、温湿度数据、二氧化碳供应数据。

130.优选地,植物的品质信息可以包括但不限于:植物品质的等级、植物的株高、叶片平均长度和宽度、植物果实的直径和重量等。

131.优选地,植物的生长历史数据能够从控制单元中获取。

132.优选地,栽培板/育苗板/小苗板/大苗板均设置有唯一的编号,该编号与该栽培板/育苗板/小苗板/大苗板所种植的植物一一对应。

133.优选地,编号可以采用二维码、条形码等。

134.优选地,品质检测摄像头或者其他摄像头能够通过扫描栽培板/育苗板/小苗板/大苗板的编号,以识别该栽培板/育苗板/小苗板/大苗板,并将栽培板/育苗板/小苗板/大苗板的编号及所种植植物的相关数据发送至控制单元。通过该配置方式,控制单元能够对每一批次所采收的植物的品质进行统计和分析,并针对品质检测信息(尤其是该植物的生长历史数据)进行溯源分析,以查找/归纳出该类植物更合理的种植方案,例如对该植物的光配方、二氧化碳供应、温湿度、营养液供应方案等进行微调,以减少植物工厂所生产的残次品,进而提升植物工厂生产的植物(例如蔬菜)产品的品质。例如,同一批次栽培板所种植的同一蔬菜(例如番茄),均出现品质不一,比如番茄果实大小不一、番茄果实平均直径偏小,则控制单元能够回溯该批次的生长历史数据,以对该类植物的种植过程进行优化。例如对该类植物所需的光配方数据、营养液数据、温湿度数据、二氧化碳供应数据进行统计和对比,经过多批次数据的积累,控制单元能够从中归纳出适合该类植物生长的更优方案,从而提升在植物工厂内种植该类植物的品质。

135.优选地,各环节所产生的空栽培板/空育苗板能够由agv运送至清洗间进行清洗。

136.优选地,清洗间使用清洗机对空栽培板/空育苗板进行高压清洗,再通过高压空气吹去残余水分。

137.优选地,经过清洗的空栽培板/空育苗板能够由叠盘机叠垛,再由agv运送至空栽培板暂存区备用。

138.优选地,控制单元能够通过植物工厂内的多种传感器获取环境因子。

139.优选地,环境因子包括但不限于:温湿度、光照强度、营养液、二氧化碳。

140.优选地,控制单元能够借助多种传感器并获取多种传感器所监测得到的环境因子。

141.优选地,控制单元能够根据采集的环境因子,并结合植物当前的种类和生长阶段对个环境因子进行相应的调整。

142.优选地,控制单元能够通过人机界面交互对多个环境因子实现耦合控制,以提高控制速度和精度。

143.通过该配置方式,可以通过控制单元实现光配方、光温耦合与营养品质提升等多因子协同调控的控制策略,从而实现对植物工厂/温室温度、湿度、光照、co2浓度以及营养液ec、ph、do等要素的在线检测、远端访问、程序更新及网络化智能管控。例如,在植物工厂/温室里,控制单元通过调控最优的光质、光强和光周期,以及其他环境与营养要素,能够显著提升植物作物的光合作用速率,诱导早期开花和促进作物快速生长,大幅缩短作物生育周期。

144.优选地,控制单元能够通过营养液单元根据立体栽培架内所种植植物的种类和/或不同时期的营养需求精准地供给养分。

145.优选地,控制单元能够通过光照供应单元、二氧化碳供应单元根据立体栽培架内所种植植物的种类和/或不同时期的需求向立体栽培架内所种植植物提供与该立体栽培架内所种植植物的种类和/或不同时期的需求相匹配的光照、co2浓度。

146.作物生长对适宜的环境温度依赖性很强,而温室的升温是大型温室最耗能的操作。精准加温,即给植物局部加温成为了一个节能新思路。对许多作物而言,根部的温度高低对生长有着决定性的作用,所以只需要对植物根部加温,将第一控温管道铺设在栽培板的(例如育苗孔的侧壁)就可以完成精准加温。

147.特别优选地,还包括控温单元。优选地,控温单元至少包括控温管道。优选地,控温管道包括第一控温管道和第二控温管道。优选地,第一控温管道设置于栽培板的育苗孔周围,以对种植于该育苗孔内的植物的根部周围的环境温度进行调节。特别优选地,第一控温管道能够与栽培板的育苗孔内的栽培基质形成封闭的微环境,以使得控制单元能够通过第一控温管道对栽培板的育苗孔内的栽培基质的温度进行调节。

148.优选地,第一控温管道可以呈螺旋上升/下降地分布于栽培板的育苗孔的周向内壁。优选地,第一控温管道可以环绕于能够放置于育苗孔内的栽培篮的周向外壁。优选地,第一输送管道与第一控温管道相连通。优选地,第一输送管道的周向外壁设置有保温层,以防止第一输送管道内的热量流失。优选地,第一输送管道远离第一控温管道的一端能够控温装置向连通。优选地,控温装置为中央空调。优选地,控制单元能够基于栽培板上的育苗孔内所种植植物的种类对该植物根部的温度环境进行精准地调节。优选地,每一块栽培板均具有唯一的编号,以使得该栽培板内所种植植物相对应。

149.优选地,还包括输入模块,以用于通过输入模块以人工方式向控制单元输入栽培板的相关种植信息。优选地,相关种植信息包括但不限于:该栽培板的编号与所种植物的植物种类。通过该配置方式,在通过栽培板进行育苗、栽培等操作时,可以预先将该栽培板的编号与所种植物的植物种类通过输入模块输入至控制单元。

150.为了保证正常持续的植物工厂生产,在我国北方地区的玻璃植物工厂冬季需要加温进而保证植物生长温度,植物工厂中不同的加热管道配置也会带来温度设置和加热时间长短的不同。由于实际操作中,植物工厂内的每日气候变化起伏大,若控制单元在调控植物工厂内部的各环境因子时能够考虑并添加到各关联的影响因素,将能帮助植物生长平衡。以加温策略与光照辐射影响因子举例,若在光照不足的情况下,植物工厂内部的温度设置过高,将有可能导致植物无法保持生长平衡,即植物工厂内的植物更倾向于营养生长;同理若当天光照充足但温度较低,该植物工厂内部的植物也有可能无法均衡生长,即更倾向于生殖生长;只有在植株处于均衡的生长条件下,才能达到最好的生长效果。而植物工厂中co2供应的重要性不言而喻,植物依靠光合作用进行同化物积累、转移、转化等一系列生物生化反应。若co2吸收受限,将会影响到作物本身的包括同化物生产在内的不同植物生理过程。但由于成本相对较高、技术相对复杂,不一定每个现代化植物工厂都配备了co2供应系统和输送管道。在这种客观条件下,权衡调控植物工厂中温度设置将是一大重点。植物生长平衡分为生产和消耗两个关键过程,其中生产过程的关键元素包括:光辐射量、co2、相对湿度;消耗过程的关键元素为温度。如果生产过程的co2处于相对缺乏的数值时,就需要考虑把温度这一指标相对调低,从而帮助作物更容易实现生长平衡。例如,根据该植物工厂/温室中co2的含量数值通过控制单元在控制单元所配置出的温度的基础上适当地调低上述温度的配置。比如控制单元通过二氧化碳传感器检测到该植物工厂/温室内的二氧化碳浓度仅为控制单元所配置的正常需求的50%时,该植物工厂/温室的控制单元能够通过第二控温管道调低种植层所种植植物周围的温度,从而帮助该植物工厂/温室内的植物实现生长平衡。具体调低温度的模式可以采用:种植层所种植植物能够降低的温度乘以该植物工厂/温室内二氧化碳浓度为控制单元所配置的正常需求的百分比。例如番茄能够降低的温度为五度,该植物工厂/温室内二氧化碳浓度为控制单元所配置的正常需求的百分比为50%,则具体调低温度的数值为二点五度。优选地,种植层所种植植物能够降低的温度数值可以通过多次生产周期进行归纳总结得出。每类植物能够降低的温度可以不同/相同。特别优选地,在栽培架内还设置有第二控温管道。优选地,栽培架的每一层均设置有第二控温管道。优选地,第二控温管道主要用于对生长于栽培架上栽培板内的植物茎/叶/果实部分周围的微环境进行温度调节,以辅助果实转色和/或保持作物温度。优选地,第二控温管道所设置的高度可以根据对该第二控温管道所对应的植物的种类的不同而灵活地设定/调整。优选地,第二控温管道能够与其他控温装置相连通。其他控温装置包括但不限于:中央空调、循环风机。

151.优选地,控制单元能够通过控制其他控温装置进而调节设置于栽培板内植物周围的第二控温管道所流通的流体的温度,进而调节位于第二控温管道附近的植物茎/叶/果实等部分微环境的温度。通过该配置方式,控制单元能够通过控制其他控温装置进而调节设置于栽培板内植物周围的第二控温管道所流通的流体的温度,进而调节位于第二控温管道附近的植物茎/叶/果实等部分微环境的温度,从而避免通过其他控温装置调节整个植物工厂内部的大环境的温度而显著地减少电力的消耗,最终达到降低能耗进而降低整个植物工厂的生产成本的目的。

152.优选地,空间转运小车能够实时地/非实时地获取控制单元向空间转运小车发送第一位置信息。优选地,空间转运小车能够基于第一位置信息自动地移动至与第一位置信

息所对应的栽培板。

153.需要注意的是,上述具体实施例是示例性的,本领域技术人员可以在本发明公开内容的启发下想出各种解决方案,而这些解决方案也都属于本发明的公开范围并落入本发明的保护范围之内。本领域技术人员应该明白,本发明说明书及其附图均为说明性而并非构成对权利要求的限制。本发明的保护范围由权利要求及其等同物限定。本发明说明书包含多项发明构思,诸如“优选地”、“根据一个优选实施方式”或“可选地”均表示相应段落公开了一个独立的构思,申请人保留根据每项发明构思提出分案申请的权利。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1