温室和带涂布膜的玻璃板的制作方法

1.本发明涉及温室和带涂布膜的玻璃板。更详细地说,本发明涉及形成了具有高扩散透射功能和光催化功能的涂布膜的玻璃板、以及具备形成了该涂布膜的玻璃板的温室。

背景技术:

2.在温室栽培领域中,对于向温室内有效地导入太阳光的技术进行了研究。例如,专利文献1中公开了一种在透光性屋顶的下方具备用于使太阳光照射至植物的反射板的温室。但是,由于需要根据太阳的移动来调节反射板的角度,因此该温室具有要求进行复杂控制的问题。

3.还研究了防止由于屋顶的污垢而使透射光减少的温室。例如,专利文献2中公开了一种在屋顶配置有自走式清洗装置的温室。但是,由于需要配置清洗装置以及强化温室的结构体,因此该温室具有制造成本高昂的问题。

4.专利文献3中公开了一种为了避免在植物上形成热斑并且将太阳光导入至整个温室内而在温室的屋顶使用包含特定纹理的玻璃板的技术。该技术中,通过将纹理控制为特定的形状而实现半球透射率的提高。关于纹理,具体地说,通过滚动加工而被直接赋予至玻璃板的表面,或者通过对于经溶胶凝胶法而形成在玻璃板上的层进行压纹加工来赋予。

5.但是,通过滚动、压纹等模压加工而被赋予的专利文献3的纹理代表性地为棱锥图案的重复,具备多个随着接近底部而变得狭小的凹部。因此,污垢容易附着在玻璃板的表面,不容易进行其除去。污垢的附着是阻碍长期稳定地导入太阳光的主要原因。

6.现有技术文献

7.专利文献

8.专利文献1:实愿昭58-175008号(实开昭60-081762号)的微缩胶片

9.专利文献2:日本特开平04-141026号公报

10.专利文献3:日本特表2018-517649号公报

技术实现要素:

11.发明所要解决的课题

12.本发明的目的在于提供一种适合于有效地且长期稳定地向温室的内部导入太阳光的新型温室。本发明的另一目的在于提供一种适合用作这样的温室的导光部、具体地说适合用作屋顶材料的玻璃板。

13.用于解决课题的手段

14.本发明提供一种温室,其是具备顶棚部的温室,其中,

15.在上述顶棚部的至少一部分具备带涂布膜的玻璃板,

16.上述带涂布膜的玻璃板具有:

17.90%~98%的全光线透射率;

18.20%~80%的雾度率;以及

19.80%~90%的半球透射率,

20.依据日本工业标准(jis)r 1703-1:2007实施在上述涂布膜的表面涂布油酸后照射强度1.0mw/cm2的紫外线的试验时,从上述紫外线的照射开始起到上述表面的水的接触角达到5

°

为止的时间为24小时以下。

21.另外,本发明提供一种带涂布膜的玻璃板,其包含玻璃板和涂布膜,其中,该带涂布膜的玻璃板具有:

22.90%~98%的全光线透射率;

23.20%~80%的雾度率;以及

24.80%~90%的半球透射率,

25.依据日本工业标准(jis)r 1703-1:2007实施在上述涂布膜的表面涂布油酸后照射强度1.0mw/cm2的紫外线的试验时,从上述紫外线的照射开始起到上述表面的水的接触角达到5

°

为止的时间为24小时以下。

26.本发明的温室和玻璃板中,作为涂布膜,可以与具有光扩散功能的上述光扩散膜一起具备低辐射膜。这种情况下,通过低辐射膜的存在,全光线透射率和半球透射率略有降低。即,根据本发明的其他方式,提供下述温室和玻璃板。

27.根据本发明的其他方式,提供一种温室,其是具备顶棚部的温室,其中,

28.在上述顶棚部的至少一部分具备带涂布膜的玻璃板,

29.上述带涂布膜的玻璃板中,作为上述涂布膜,具备光扩散膜和低辐射膜,

30.上述带涂布膜的玻璃板具有:

31.70%~93%的全光线透射率;

32.20%~80%的雾度率;以及

33.65%~88%的半球透射率,

34.依据日本工业标准(jis)r 1703-1:2007实施在上述光扩散膜的表面涂布油酸后照射强度1.0mw/cm2的紫外线的试验时,从上述紫外线的照射开始起到上述表面的水的接触角达到5

°

为止的时间为24小时以下。

35.另外,本发明提供一种带涂布膜的玻璃板,其包含玻璃板和涂布膜,其中,

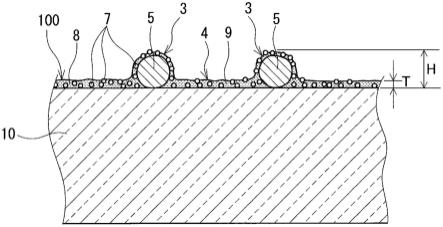

36.上述带涂布膜的玻璃板中,作为上述涂布膜,具有光扩散膜和低辐射膜,

37.上述带涂布膜的玻璃板具有:

38.70%~93%的全光线透射率;

39.20%~80%的雾度率;以及

40.65%~88%的半球透射率,

41.依据日本工业标准(jis)r 1703-1:2007实施在上述光扩散膜的表面涂布油酸后照射强度1.0mw/cm2的紫外线的试验时,从上述紫外线的照射开始起到上述表面的水的接触角达到5

°

为止的时间为24小时以下。

42.发明效果

43.根据本发明,能够提供适合于将太阳光有效地且长期稳定地导入至内部的温室、以及适合于作为这样的温室的屋顶材料使用的玻璃板。

附图说明

44.图1是示意性示出实施方式1的形成有涂层的玻璃板的一例的截面图。

45.图2是示意性示出实施方式2的形成有涂层的玻璃板的另一例的截面图。

46.图3是示意性示出带涂布膜(该涂布膜具有光扩散膜和低辐射膜)的玻璃板的截面图。

47.图4是示出利用光学显微镜对于通过实施例1形成的涂布膜的表面进行观察而得到的结果的图。

48.图5是示出利用扫描型电子显微镜(sem)对于通过实施例1形成的涂布膜的截面进行观察而得到的结果的图。

具体实施方式

49.以下参照附图对本发明的实施方式进行说明。以下的说明是本发明的一例,本发明并不限定于以下的实施方式。

50.(实施方式1)

51.如图1所示,本实施方式的带涂布膜的玻璃板具备玻璃板10、以及形成在玻璃板10的主面上的涂布膜100。本说明书中,“主面”是指玻璃板的具有最大面积的面。

52.涂布膜100包含氧化硅微粒5和氧化钛微粒7。涂布膜100还包含粘结剂8。粘结剂8至少存在于颗粒的表面、以及颗粒之间和颗粒与基板的接触部分,在接触部分起到增加颗粒之间或颗粒与基板之间的结合力的作用。涂布膜100可以形成在玻璃板10的一个主面上。涂布膜100也可以仅形成在玻璃板10的一个主面的一部分。玻璃板10的一个主面可以实质上被涂布膜100覆盖。

53.氧化硅微粒5例如为球状的颗粒。氧化硅微粒5的至少一部分、优选50%以上在涂布的高度方向上以一次颗粒的状态存在、换言之以不层积在其他氧化硅微粒5上的方式存在。氧化硅微粒5的平均粒径可以为0.05μm~50μm、可以为0.05μm~20μm、可以为0.05μm~10μm、也可以为0.1μm~5μm。由于氧化硅的折射率较低,因此通过氧化硅微粒5可降低涂布膜100的表观折射率。此外,包含氧化硅的球状且粒径非常一致的颗粒已经以商业规模低成本生产,从量、质以及成本的方面出发容易获得。通过适当地调整氧化硅微粒5的平均粒径,能够提高涂布膜100的雾度率。即,通过将具有适当的平均粒径的氧化硅微粒5用于涂布膜100,能够使所入射的光良好地发生扩散并发生透射。

54.本说明书中,“平均粒径”可以是对于在涂布膜100的制备中使用的氧化硅微粒分散液或氧化钛微粒分散液,根据通过激光衍射散射法以体积基准测定的粒度分布求出的、相当于体积累积50%的粒径(d50)。需要说明的是,氧化硅微粒5和氧化钛微粒7可以通过使用能量色散型x射线分光法(edx)进行组成分析而判断出。

55.涂布膜100中的氧化硅微粒5的含量可以为10质量%~90质量%、可以为22质量%~85质量%、可以为22质量%~77.5质量%、可以为25质量%~74.5质量%、可以为30质量%~69.5质量%、进而也可以为35质量%~64.5质量%。

56.涂布膜100中包含的氧化硅微粒5可以为实心且实质上为球状。“实质上为球状”是指在利用扫描型电子显微镜(sem)对微粒进行观察时,最大径相对于最小径之比(最大径/最小径)为1.0~1.5。

57.氧化钛微粒7的平均粒径可以为0.005μm~0.1μm、可以为0.01μm~0.05μm、也可以为0.01μm~0.03μm。通过适当地调节氧化钛微粒7的平均粒径,能够增加每单位质量的氧化钛的表面积。由此能够提高涂布膜100的光催化功能。另外,通过适当地调节氧化钛微粒7的平均粒径,能够得到氧化钛微粒7均匀分散的涂布液。

58.涂布膜100中的氧化钛微粒7的含量可以为0.1质量%~20质量%、可以为0.5质量%~20质量%、可以为1质量%~20质量%、进而也可以为4质量%~18质量%。涂布膜100中的氧化钛微粒7的含量优选为0.5质量%~5质量%。在希望增强光催化功能的情况下,氧化钛微粒7的含量可以为7质量%以上。特别是使用压花玻璃作为玻璃板10的情况下,可以使氧化钛微粒7的含量为10质量%以上、进而为15质量%以上。

59.涂布膜100中包含的氧化钛微粒7为实心且实质上为球状。通过使涂布膜100中包含氧化钛微粒7,能够对涂布膜100赋予光催化功能。当含有氧化钛微粒7时,通过对涂布膜100照射具有特定波长(例如400nm以下)的光,可使附着于涂布膜100的有机物分解,涂布膜100具有亲水性。

60.通过适当地调节氧化钛微粒7的平均粒径相对于氧化硅微粒5的平均粒径之比,能够抑制可见光透射率的降低、并且赋予光催化功能。氧化钛微粒7的平均粒径相对于氧化硅微粒5的平均粒径之比例如可以为0.001~0.3、可以为0.002~0.2、也可以为0.002~0.1。

61.涂布膜100中,对于氧化钛微粒7的质量相对于氧化硅微粒5的质量之比没有特别限定,例如为0.01~0.30。由此涂布膜100能够可靠地具有高的扩散透射功能,并且能够可靠地具有高的光催化功能。氧化钛微粒7的质量相对于氧化硅微粒5的质量之比可以为0.02~0.25、可以为0.03~0.24、也可以为0.05~0.23。

62.涂布膜100可以包含粘结剂8。粘结剂8优选包含选自由氧化硅、氧化锆和氧化铝组成的组中的至少一种,进一步优选包含氧化硅和/或氧化锆。粘结剂8也可以包含氧化硅(sio2)和氧化锆(zro2)。粘结剂8也可以包含氧化硅、不包含氧化锆和氧化铝。

63.作为粘结剂8中的氧化硅的供给源,可以使用硅醇盐等水解性硅化合物。优选硅醇盐为四甲氧基硅烷、四乙氧基硅烷或四异丙氧基硅烷。另外,作为硅醇盐,可以举出甲基三甲氧基硅烷、甲基三乙氧基硅烷、二甲基二乙氧基硅烷、二乙基二乙氧基硅烷、苯基三乙氧基硅烷、环氧丙氧基烷基三烷氧基硅烷、其他环氧硅烷类、丙烯酸基硅烷类、甲基丙烯酸基硅烷类以及氨基硅烷类等3官能或2官能的硅醇盐。作为环氧丙氧基烷基三烷氧基硅烷,可以举出3-环氧丙氧基丙基三甲氧基硅烷。这些水解性硅化合物通过溶胶凝胶法进行水解和缩聚,形成粘结剂8中的氧化硅。其中,硅醇盐只要是能够通过溶胶凝胶法形成氧化硅的化合物就没有特别限制。

64.作为粘结剂8中的氧化锆的供给源,可以使用锆化合物。锆化合物可以为锆醇盐。优选锆化合物为添加在用于形成涂布膜100的涂布液中的水溶性的无机锆化合物。另外,优选锆化合物为卤化锆或硝酸锆。这种情况下,优选卤化锆为氯化锆。通过含有氧化锆,涂布膜100能够具有更高的化学耐久性、以及优选适当的折射率。另外,通过使粘结剂8中含有氧化锆,还能够提高涂布膜100对于碱的耐久性。

65.粘结剂8中包含的氧化锆的含量相对于粘结剂8的总量可以为5质量%~50质量%、可以为6质量%~40质量%、也可以为7质量%~30质量%。另一方面,在其他合适的实施方式中,氧化锆的含量可以为3质量%~8质量%,适合为5质量%~7质量%。

66.涂布膜100中的粘结剂8的含量可以为5质量%~90质量%,也可以为5质量%~79.5质量%、5质量%~77.5质量%、22质量%~77.5质量%、25质量%~74.5质量%、30质量%~69.5质量%、进而可以为35质量%~64.5质量%。

67.涂布膜100中,粘结剂8中包含的氧化硅的含量可以为100质量%、可以为5质量%~97质量%、也可以为10质量%~97质量%、15质量%~95质量%、进而可以为20质量%~93质量%。

68.涂布膜100中,对于包含在氧化硅微粒5中的sio2和包含在粘结剂8中的sio2的含量的合计、包含在氧化钛微粒7中的tio2的含量、以及zro2的含量没有特别限制。涂布膜100中,包含在氧化硅微粒5中的sio2与包含在粘结剂8中的sio2的含量的合计可以为70质量%~99质量%、可以为79质量%~98质量%、可以为79质量%~96.5质量%、可以为80质量%~95质量%、可以为85质量%~95质量%、也可以为85质量%~93质量%。涂布膜100中,tio2的含量可以为0.1质量%~20质量%、可以为0.5质量%~20质量%、可以为1质量%~20质量%、也可以为2.5质量%~20质量%。涂布膜100中,zro2的含量可以为5质量%~45质量%、可以为10质量%~40质量%、也可以为20质量%~30质量%。涂布膜100中,zro2的含量优选为0质量%~10质量%、进而为1质量%~7质量%、更优选为2质量%~7质量%。通过适当地调节涂布膜100中包含的各成分的含量,带涂布膜的玻璃板能够具有更优异的扩散透射功能。另外,带涂布膜的玻璃板也能够具有优异的光催化功能。

69.通过适当地调节涂布膜100中的氧化硅微粒5的含量,能够进一步提高扩散透射率。通过适当地调节涂布膜100中的氧化钛微粒7的含量,涂布膜100能够具有更高的光催化功能。通过适当地调节涂布膜100中的粘结剂8的含量,涂布膜100能够具有高强度。通过适当地调节涂布膜100中的氧化锆的含量,涂布膜100能够具有高强度,并且能够进一步提高对碱的耐久性。

70.如图1所示,涂布膜100包含氧化硅微粒5、氧化钛微粒7和粘结剂8。涂布膜100具有在内部包含氧化硅微粒5的凸部3。凸部3中包含的氧化硅微粒5可以为单个的、也可以为复数个。涂布膜100具有凸部3、以及包围凸部3的区域4。区域4也是复数个凸部3之间的区域。在区域4,氧化钛微粒7的至少一部分以分散在基质9内的状态存在。区域4中的基质9由粘结剂8的至少一部分构成。凸部3从区域4向上方突出。在凸部3,从区域4突出的氧化硅微粒5的表面实质上被包含选自氧化钛微粒7的一部分和粘结剂8的一部分中的至少一者的层覆盖。在凸部3,从区域4突出的氧化硅微粒5的表面也可以实质上被实质上由氧化钛微粒7的一部分和粘结剂8的一部分构成的层覆盖。在区域4,玻璃板10的主面实质上被分散有氧化钛微粒7的至少一部分的基质9覆盖。“实质上由~构成”是指层中的成分的含量为90质量%以上、进而为95质量%以上、特别为99质量%以上。“实质上被~覆盖”是指作为对象的面的90%以上、进而95%以上被覆盖。

71.对于凸部3的高度h的平均值没有特别限制,优选为区域4的涂布膜100的厚度t的2倍以上、进而为2.5倍以上、且为氧化硅微粒5的平均粒径的2倍以下、进而为1.5倍以下。此处,凸部3的高度h是自形成有涂布膜100的玻璃板10的主面起的高度。关于h和t,具体地说,可以利用sem观察涂布膜100的截面,通过任意50个位置的测定值的平均值来确定。

72.区域4的涂布膜100的厚度t例如为10nm~5μm、进而为30nm~3μm、特别为70nm~1μm。凸部3的高度h的平均值例如为氧化硅微粒5的平均粒径的90%~130%、进而为100%~

120%的范围内。

73.玻璃板10可以为压花玻璃、也可以为浮法平板玻璃。浮法平板玻璃的表面的算术平均粗糙度ra优选为1nm以下、更优选为0.5nm以下。此处,算术平均粗糙度ra是日本工业标准(jis)b 0601:2013中所规定的值。

74.浮法平板玻璃是指通过浮式法制造的玻璃板。通过浮式法制造的玻璃板具有底面和顶面。底面是玻璃板的一个主面,顶面是与底面相反侧的玻璃板的主面。底面是在利用浮式法进行的玻璃板的成型工序中由与浮浴的熔融锡相接的玻璃形成的面。涂布膜100可以形成在顶面的至少一部分。这种情况下,涂布膜100能够有助于耐候性的提高。特别是在涂布膜100中含有zro2的情况下,能够进一步提高涂布膜100的耐候性。

75.涂布膜100也可以形成在底面的至少一部分。这种情况下,与涂布膜100形成在顶面的至少一部分的情况相比,涂布膜100能够进一步充分提高带涂布膜的玻璃板的可见光透射性。

76.压花玻璃的表面具有可通过肉眼确认的尺寸的宏观上的凹凸。宏观上的凹凸是平均间隔rsm为毫米数量级程度的凹凸。平均间隔rsm是指由粗糙度曲线与平均线交叉的点求得的峰谷一周期的间隔的平均值。在将粗糙度曲线中的评定长度设定为厘米数量级的情况下,能够确认宏观上的凹凸。压花玻璃的表面的凹凸的平均间隔rsm可以为0.3mm以上、0.4mm以上、或者0.45mm以上。平均间隔rsm可以为2.5mm以下、2.1mm以下、2.0mm以下、或者1.5mm以下。压花玻璃的表面的凹凸优选具有上述范围的平均间隔rsm、并且具有0.5μm~10μm、特别是1μm~8μm的最大高度rz。平均间隔rsm和最大高度rz是jis b 0601:2013中规定的值。作为压花玻璃的玻璃板的表面凹凸优选具有上述范围的平均间隔rsm、最大高度rz、并且具有0.3μm~5.0μm、特别为0.4μm~2.0μm、进而为0.5μm~1.2μm的算术平均粗糙度ra。需要说明的是,即使为压花玻璃,例如在粗糙度曲线中的评定长度为数百nm的表面粗糙度测定中,有时也具有数nm以下(例如1nm以下)的算术平均粗糙度ra。即,压花玻璃的表面在微观上有时具有优异的平滑性。作为评定长度为数百nm的表面粗糙度测定,可以举出原子力显微镜(afm)观察。本实施方式中,容易滞留在压花玻璃的凹部的有机物容易通过基于氧化钛微粒7的光催化功能而被分解并被除去。

77.需要说明的是,如专利文献3中所记载(0015段),在通过滚动等模压加工而形成的图案中,其大小不容易小于1mm。因此,依赖基于模压加工的纹理使光发生散射的技术甚至不适于防止微小的热斑。与之相对,基于包含氧化硅微粒5的微小凸部3的光散射技术适合于防止微小的热斑。

78.在玻璃板10为压花玻璃的情况下,对于凸部3的高度h的平均值也没有特别限制,优选为区域4的涂布膜100的厚度t的2倍以上、且为氧化硅微粒5的平均粒径的2倍以下。

79.玻璃板10的组成可以与通常的建筑用板玻璃等的组成相同。玻璃板10中的氧化铁的含量换算成fe2o3可以为0.06质量%以下或0.02质量%以下。氧化铁为代表性的着色成分。玻璃板10为着色玻璃的情况下,玻璃板10中的氧化铁的含量可以为0.3质量%~1.5质量%。

80.对于玻璃板10的厚度没有特别限定,例如为0.5mm~15mm。

81.带涂布膜的玻璃板能够具有高的全光线透射率。即,带涂布膜的玻璃板例如具有70%以上的全光线透射率,能够具有85%以上、87%以上、进而90%以上、根据情况为94%

以上的全光线透射率。全光线透射率是使用积分球式分光光度计,对于以将带涂布膜的玻璃板密合固定于积分球的光入射用开口部的状态入射的光进行透射率测定,在测定波长区域中的透射率的平均值。在玻璃板10中,从形成有涂布膜100的主面入射光。全光线透射率可以为依据jis k 7361-1:1997测定的值。

82.对于带涂布膜的玻璃板的全光线透射率的上限没有特别限定,可以为99%、可以为96%、也可以为93%。

83.带涂布膜的玻璃板能够具有高雾度率。即,带涂布膜的玻璃板具有20%以上的雾度率,能够具有30%以上、进而40%以上的雾度率。雾度率例如是依据jis k 7136:2000测定的值。对于雾度率的上限没有特别限定,可以为80%、可以为70%、可以为65%、也可以为63%。

84.带涂布膜的玻璃板具有高的全光线透射率和高的雾度率。利用带涂布膜的玻璃板,可兼顾高的全光线透射率和高的雾度率。因此,入射至带涂布膜的玻璃板的光以高比例发生扩散并发生透射。因此,光入射至带涂布膜的玻璃板时,在带涂布膜的玻璃板的整体容易射出均匀的光。另外,从带涂布膜的玻璃板的射出侧观察光源时,光源的形状不容易变得明显。利用具备带涂布膜的玻璃板的温室,太阳光不会局部地照射至温室内,光能够更好地渗透到温室内。

85.带涂布膜的玻璃板能够具有高的半球透射率。即,带涂布膜的玻璃板例如具有65%以上的半球透射率,能够具有76%以上、进而80%以上的半球透射率。对于半球透射率的上限没有特别限定,可以为95%、可以为90%、也可以为86%。半球透射率是指涵盖复数个入射角所测定的透射率的平均值。本实施方式中的半球透射率的测定中,例如应用jis k 7361-1:1997中示出的利用单光束法的全光线透射率的测定方法。具体地说,首先将带涂布膜的玻璃板置于试验片支架上。使d65光源的光入射至试验片,对透过了带涂布膜的玻璃板的光进行测定。该测定中,使光相对于试验片的入射角从0

°

到90

°

每隔10

°

发生变化,对于在各入射角下透过了带涂布膜的玻璃板的光进行测定。其后对于各入射角下的透射光强度相对于入射光强度的比例进行测定。本实施方式中的半球透射率是在测定波长400nm~700nm的透射光强度相对于入射光强度的比例的平均值。

86.带涂布膜的玻璃板能够具有高的半球透射率。因此,对于带涂布膜的玻璃板,即使针对太阳从升起到降落的入射角的变化,也能够使太阳光高效地照射至温室的内部。

87.带涂布膜的玻璃板能够具有自清洁性能。即,在涂布膜100的表面,例如在jis r1703-1:2007中定义的对水的极限接触角优选为5

°

以下。由此,涂布膜100能够具有容易冲洗掉污垢的性能。

88.带涂布膜的玻璃板中,例如时间tc为24小时以下。时间tc是依据jis r1703-1:2007实施在涂布膜100的表面涂布油酸后照射强度1.0mw/cm2的紫外线的试验时,从紫外线的照射开始起到涂布膜100的表面的水的接触角达到5

°

为止的时间。时间tc越短,意味着带涂布膜的玻璃板越能够发挥出高的光催化功能。

89.带涂布膜的玻璃板的时间tc可以为20小时以下、可以为18小时以下、也可以为15小时以下。

90.(带涂布膜的玻璃板的制造方法)

91.对带涂布膜的玻璃板的制造方法的一例进行说明。带涂布膜的玻璃板可以通过将

用于形成涂布膜100的涂布液涂布至玻璃板的一个主面的一部分并使涂布液的涂膜干燥和固化来制造。

92.涂布液可以包含粘结剂8的供给源、氧化硅微粒5以及氧化钛微粒7。粘结剂8的供给源例如通过一边对特定的溶剂进行搅拌一边添加水解催化剂和硅醇盐等水解性硅化合物来制备。水解性硅化合物的水解优选在存在氧化硅微粒5的溶液中实施。这是由于可促进存在于氧化硅微粒5的表面的硅烷醇基与通过水解性硅化合物的水解生成的硅烷醇基的缩聚反应。其结果,在粘结剂8中,有助于氧化硅微粒5的结合力的氧化硅的比例增高。具体地说,涂布液例如通过一边对氧化硅微粒5的分散液进行搅拌一边添加水解催化剂和硅醇盐等水解性硅化合物来制备。根据情况,也可以在水解性硅化合物的水解后添加氧化硅微粒5来制备涂布液。氧化钛微粒7可以在制备涂布液的任意阶段添加。涂布液例如通过一边对将氧化硅微粒5的分散液与氧化钛微粒7的分散液混合而成的混合液进行搅拌一边添加水解催化剂和硅醇盐等水解性硅化合物来制备。涂布膜包含氧化锆的情况下,锆化合物也被添加到涂布液中。作为水解催化剂,酸和碱中的任一种均可使用。但是,从涂布液的稳定性的方面出发,优选使用酸、特别是无机酸、尤其是盐酸或硝酸。作为水解催化剂,可以使用水溶液中的电离度大的酸。具体地说,可以使用酸解离常数pka为2.5以下的酸。酸为多元酸的情况下,pka是指第一酸解离常数。关于优选作为水解催化剂的酸,可以举出(i)盐酸和硝酸等挥发性无机酸、(ii)三氟乙酸、甲磺酸、苯磺酸和对甲苯磺酸等有机酸、(iii)马来酸、磷酸和草酸等多元酸、(iv)硫酸、以及(v)氨基磺酸。与碱性的水解催化剂相比,酸性的水解催化剂能够使氧化硅微粒5和氧化钛微粒7良好地分散。

93.涂布液包含溶剂。溶剂例如包含与水混合且具有150℃以下的沸点的有机溶剂作为主成分。作为主成分包含在溶剂中的有机溶剂的沸点例如为70℃以上。涂布液可以进一步包含与水和上述有机溶剂混合且具有大于150℃的沸点的高沸点有机溶剂。高沸点有机溶剂的沸点例如为200℃以下。作为高沸点有机溶剂,可以举出丙二醇、二丙酮醇、己二醇和3-甲氧基丁醇。丙二醇的沸点为187℃。二丙酮醇的沸点为168℃。己二醇的沸点为198℃。3-甲氧基丁醇的沸点为161℃。涂布液包含高沸点有机溶剂的情况下,能够容易地得到无缺陷的均匀的连续膜、并且能够提高涂布膜100的耐久性。高沸点有机溶剂在包含涂布液的液膜干燥的过程中能够降低溶剂的挥发速度,并且能够将面内的挥发速度保持固定。由此,在液膜中可保持氧化硅微粒5的分散稳定性和氧化钛微粒7的分散稳定性,在干燥过程中能够抑制这些微粒的凝集。另外,可抑制由于液膜的局部干燥所致的凹液面的降低,促进液膜的流平。对于高沸点有机溶剂的含量没有特别限制,例如在涂布液中为1质量%~20质量%。

94.对于将涂布液涂布至玻璃板10的主面的方法没有特别限制,可以使用旋转涂布、辊涂布、棒涂布、浸渍涂布或喷涂。从量产性以及涂膜的外观均匀性的方面出发,可以通过辊涂布或棒涂布将涂布液涂布至玻璃板10的主面。从量产性的方面出发,可以通过喷涂将涂布液涂布至玻璃板10的主面。

95.涂布膜100例如通过将涂布液涂布至玻璃板10后按照玻璃板10的最高温度为200℃以上且350℃以下、并且玻璃板10的温度为200℃以上的时间为5分钟以下的方式进行加热来形成。涂布膜100例如通过将涂布液涂布至玻璃板10后按照玻璃板10的最高温度为120℃以上且250℃以下、并且玻璃板10的温度为120℃以上的时间为3分钟以下的方式进行加热来形成。涂布膜100例如通过将涂布液涂布至玻璃板10后按照玻璃板10的最高温度为100

℃以上且250℃以下、并且玻璃板10的温度为100℃以上的时间为2分钟以下的方式进行加热来形成。涂布膜100可以通过在比较低温下进行加热来形成。由此能够提供具有高的反射抑制功能、高的光催化功能、或者高的化学耐久性的涂布膜100。对于使涂布液的涂膜干燥和固化的方法没有特别限制,可以通过使用远红外线加热炉的热干燥或热风干燥使涂布液的涂膜干燥和固化。

96.涂布膜100例如可以通过下述方法来形成。将涂布液涂布至玻璃板10后,通过加热除去涂布液中包含的溶剂等。其后将玻璃板10置入加热炉中,利用例如设定为760℃的加热炉进行加热,以使得玻璃板10达到约600℃。由此由涂布液中包含的金属化合物生成金属氧化物,因此能够在涂布膜100中形成粘结剂8。

97.(实施方式2)

98.图2示出本实施方式的形成有涂布膜的玻璃板的另一例。对于在实施方式1的涂布膜100和本实施方式的涂布膜200中通用的要素付以相同的参考符号,有时省略它们的说明。

99.如图2所示,本实施方式的带涂布膜的玻璃板具备玻璃板10、以及形成在玻璃板10的主面上的涂布膜200。在涂布膜200中,氧化硅微粒5包含具有不同的平均粒径的两种氧化硅微粒。即,涂布膜200中包含的氧化硅微粒5包含第一氧化硅微粒51和第二氧化硅微粒52。

100.涂布膜200包含第一氧化硅微粒51、第二氧化硅微粒52、以及氧化钛微粒7。涂布膜200也包含粘结剂8。粘结剂8至少存在于颗粒的表面、以及颗粒之间和颗粒与基板的接触部分,在接触部分起到增加颗粒之间或颗粒与基板之间的结合力的作用。涂布膜200可以形成在玻璃板10的一个主面上。涂布膜200也可以仅形成在玻璃板10的一个主面的一部分。

101.第一氧化硅微粒51例如为球状的颗粒。第一氧化硅微粒51中,其至少一部分、优选50%以上在涂布的高度方向上以一次颗粒的状态存在、换言之以不与其他第一氧化硅微粒51层积的方式存在。第一氧化硅微粒51的平均粒径可以为0.1μm~50μm、可以为0.1μm~20μm、可以为0.3μm~10μm、可以为0.5μm~10μm、也可以为0.5μm~5μm。通过适当地调节第一氧化硅微粒51的平均粒径,能够使入射的光良好地进行扩散并进行透射。另外,在另一合适的实施方式中,第一氧化硅微粒51的平均粒径可以为0.7μm~5μm、适宜为1.5μm~4μm。

102.第二氧化硅微粒52例如为球状的颗粒。第二氧化硅微粒52的平均粒径可以为0.01μm~0.2μm、可以为0.05μm~0.155μm、也可以为0.05μm~0.125μm。通过适当地调节第二氧化硅微粒52的平均粒径,涂布膜200能够得到所期望的反射抑制功能。

103.对于第二氧化硅微粒52的平均粒径相对于第一氧化硅微粒51的平均粒径之比没有特别限定。通过适当地调节第二氧化硅微粒52的平均粒径相对于第一氧化硅微粒51的平均粒径之比,能够使入射的光良好地进行扩散并进行透射。此外,涂布膜200能够得到所期望的反射抑制功能。即,涂布膜200能够兼具高的全光线透射率和高的雾度率。第二氧化硅微粒52的平均粒径相对于第一氧化硅微粒51的平均粒径之比可以为1/100~1/10、也可以为1/50~1/20。

104.涂布膜200中,第一氧化硅微粒51的质量相对于第二氧化硅微粒52的质量之比可以为6/4~10/1、也可以为7/3~9.5/1。由此,涂布膜200具有更高的扩散透射功能、并且具有更高的反射抑制功能。

105.氧化钛微粒7的平均粒径相对于第二氧化硅微粒52的平均粒径之比可以为1/20~

1/1.1、也可以为1/10~1/2。

106.如图2所示,涂布膜200包含第一氧化硅微粒51、第二氧化硅微粒52、氧化钛微粒7、以及粘结剂8。涂布膜200具有在内部包含第一氧化硅微粒51的凸部3。凸部3中包含的第一氧化硅微粒51可以为单个的、也可以为复数个。涂布膜200具有凸部3、以及包围凸部3的区域4。区域4也是复数个凸部3之间的区域。在区域4,第二氧化硅微粒52的至少一部分以及氧化钛微粒7的至少一部分以分散在基质9内的状态存在。区域4中的基质9由粘结剂8的至少一部分构成。凸部3从区域4向上方突出。在凸部3,从区域4突出的第一氧化硅微粒51的表面实质上被包含选自由第二氧化硅微粒52的一部分、氧化钛微粒7的一部分和粘结剂8的一部分组成的组中的至少一者的层覆盖。在凸部3,从区域4突出的第一氧化硅微粒51的表面也可以实质上被实质上由第二氧化硅微粒52的一部分、氧化钛微粒7的一部分和粘结剂8的一部分构成的层覆盖。在区域4,玻璃板10的主面实质上被分散有第二氧化硅微粒52的一部分、以及氧化钛微粒7的至少一部分的基质9覆盖。

107.对于凸部3的高度h的平均值没有特别限制,优选为区域4的涂布膜200的厚度t的2倍以上、进而为2.5倍以上、且为第一氧化硅微粒51的平均粒径的2倍以下、进而为1.5倍以下。此处,凸部3的高度h是自形成有涂布膜200的玻璃板10的主面起的高度。关于h和t,具体地说,可以利用sem观察涂布膜200的截面,通过任意50个位置的测定值的平均值来确定。

108.区域4的涂布膜200的厚度t例如为10nm~5μm、进而为30nm~3μnm、特别为70nm~1μm。凸部3的高度h的平均值例如为第一氧化硅微粒51的平均粒径的90%~130%、进而为100%~120%的范围内。

109.(实施方式3)

110.如图3所示,带涂布膜的玻璃板可以具有光扩散膜30和低辐射膜20作为涂布膜300。光扩散膜30可以具有实施方式1和2中说明的涂布膜的特征。低辐射膜20可以形成在玻璃板10的主面的至少一方。玻璃板10中,光扩散膜30和低辐射膜20可以形成在玻璃板10的相同主面上。这种情况下,可以自玻璃板10的主面侧起依序层积低辐射膜20和光扩散膜30。玻璃板10中,光扩散膜30可以形成在与形成有低辐射膜20的玻璃板10的主面相反侧的玻璃板10的主面上(图3)。这种情况下,低辐射膜20优选形成在浮法平板玻璃的顶面的至少一部分。并且,这种情况下,按照低辐射膜20朝向室内侧的方式用于温室时,对于热贯流率的降低是有效的。作为低辐射膜20,可以举出包含透明导电膜的层积体。通过使用低辐射膜20,温室可具有改良的绝热性。需要说明的是,构成带涂布膜的玻璃板的玻璃板可以为单板的玻璃板,也可以为将复数张玻璃板利用间隔物分开地保持并通过周边密封使玻璃板之间的空间气密的多层玻璃、复数张玻璃板隔着中间膜一体化而成的夹层玻璃等层积体。

111.(透明导电膜)

112.作为透明导电膜的第1示例,可以举出包含含氟氧化锡且具有200nm~400nm的厚度的膜。该膜可以为实质上由含氟氧化锡构成的膜。第1例的透明导电膜优选具有300nm~400nm的厚度。在使用第1例的透明导电膜的情况下,后述的基底膜优选具有2层结构(例如第2例的基底膜)。

113.作为透明导电膜的第2示例,可以举出包含含氟氧化锡且具有400nm~800nm的厚度的膜。该膜可以为实质上由含氟氧化锡构成的膜。第2例的透明导电膜优选具有500nm~700nm的厚度。在使用第2例的透明导电膜的情况下,后述的基底膜优选具有2层结构(例如

第2例的基底膜)。

114.作为透明导电膜的第3示例,可以举出包含第1透明导电层(其包含含锑氧化锡且具有100nm~300nm的厚度)和第2透明导电层(其包含含氟氧化锡且具有150nm~400nm的厚度)的透明导电膜。第1透明导电层可以为实质上由含锑氧化锡构成的层。第2透明导电层可以为实质上由含氟氧化锡构成的层。第3例的透明导电膜可以实质上由第1透明导电层和第2透明导电层构成。第3例中,第1透明导电层和第2透明导电层例如从玻璃板的主面侧起依序层积。第3例的透明导电膜中,第1透明导电层优选具有150nm~200nm的厚度。第3例的透明导电膜中,第2透明导电层优选具有200nm~300nm的厚度。在使用第3例的透明导电膜的情况下,后述的基底膜优选具有2层结构(例如第2例的基底膜)。

115.作为透明导电膜的第4示例,可以举出交替包含电介质层和金属层的膜。电介质层可以由氧化物、氮化物等构成。氧化物例如为氧化锌、氧化锡和氧化硅。氮化物例如为氮化硅。金属层代表性地包含银。该膜除了包含电介质层和金属层以外,还可以包含被称为牺牲层和基底层等的追加层。

116.(基底膜)

117.低辐射膜可以进一步具备基底膜。基底膜例如可以配置在玻璃板与透明导电膜之间并与玻璃板和透明导电膜分别直接接触。

118.作为基底膜的第1示例,可以举出包含碳氧化硅(sioc)作为主成分且具有20nm~120nm的厚度的膜。本说明书中,“主成分”是指以质量基准计包含最多的成分。第1例的基底膜可以实质上由碳氧化硅构成。第1例的基底膜优选具有30nm~100nm的厚度、更优选具有30nm~60nm的厚度。

119.作为基底膜的第2示例,可以举出包含第1基底层(其包含氧化锡作为主成分且具有10nm~90nm的厚度)和第2基底层(其包含sio2作为主成分且具有10nm~90nm的厚度)的基底膜。第2例的基底膜可以包含下述基底膜,其包含实质上由氧化锡构成的第1基底层、以及实质上由sio2构成的第2基底层。第2例中,第1基底层和第2基底层例如从玻璃板10的主面侧起依序层积。第2例的基底膜中,第1基底层优选具有10nm~70nm的厚度、更优选具有12nm~40nm的厚度。第2例的基底膜中,第2基底层优选具有10nm~70nm的厚度、更优选具有12nm~40nm的厚度。

120.作为基底膜的第3示例,可以举出包含第1基底层(其包含sio2作为主成分且具有10nm~30nm的厚度)、第2基底层(其包含氧化锡作为主成分且具有10nm~90nm的厚度)、以及第3基底层(其包含sio2作为主成分且具有10nm~90nm的厚度)的基底膜。第3例的基底膜也可以为含有实质上由sio2构成的第1基底层、实质上由氧化锡构成的第2基底层、以及实质上由sio2构成的第3基底层的基底膜。第3例中,第1基底层、第2基底层和第3基底层例如从玻璃板10的主面侧起依序层积。第3例的基底膜中,第1基底层优选具有10nm~20nm的厚度。第3例的基底膜中,第2基底层优选具有10nm~70nm的厚度、更优选具有12nm~40nm的厚度。第3例的基底膜中,第3基底层优选具有10nm~70nm的厚度、更优选具有12nm~40nm的厚度。

121.使用低辐射膜20和光扩散膜30作为涂布膜的情况下,带涂布膜的玻璃板的全光线透射率比使用单一的玻璃板的情况稍微降低。由低辐射膜20所致的透射率的降低预计为3%~20%的程度即可。在包含低辐射膜20和光扩散膜30作为涂布膜的实施方式中,带涂布

膜的玻璃板具有例如70%~93%、优选75%~85%的全光线透射率,具有例如65%~88%、优选70%~83%的半球透射率。雾度率几乎不会受到由于低辐射膜20的形成所致的影响、或者也有时稍有上升。

122.(温室)

123.温室的形式根据屋顶的形状和其结构分成单屋顶型、两屋顶型、3/4型。作为温室,进而可以举出单栋式和连栋式。关于温室的形状,只要可以使用上述带涂布膜的玻璃板就没有特别限定。根据所栽培的植物的种类、或者所栽培的作物的种类,带涂布膜的玻璃板可以在温室的整个面使用、也可以在温室的一部分使用。只要使用带涂布膜的玻璃板,温室的设计可以根据植物的种类、作物的种类和/或温室的设置地域进行自由变更。

124.温室具备顶棚部。带涂布膜的玻璃板可以用于顶棚部。带涂布膜的玻璃板可以在温室的顶棚部的整个面使用,也可以在温室的顶棚部的一部分使用。顶棚部可以具有倾斜的屋顶。对于倾斜的屋顶的朝向没有特别限定。倾斜的屋顶可以相对于水平面以倾斜角α进行倾斜。倾斜角α相对于水平面可以为15

°

以上、也可以为20

°

以上。对于倾斜角α的上限没有特别限定,相对于水平面可以为70

°

、可以为67

°

、可以为50

°

、可以为45

°

、也可以为35

°

。在温室的顶棚部,通过使屋顶相对于水平面以倾斜角α倾斜,堆积在屋顶的污垢容易被雨水等冲洗掉。

125.通过在温室的顶棚部的一部分使用带涂布膜的玻璃板,太阳光不会局部地照射到温室内,而能够使光更好地渗透到温室内。此外,即使在由于沙尘等所导致的污垢附着于带涂布膜的玻璃板的表面的情况下,也能够通过光催化功能对于附着于带涂布膜的玻璃板的表面的有机物进行分解而减弱有机物的附着力,能够利用雨水等进行有机物的清洗。

126.在温室的顶棚部可以设置天窗。这种情况下,带涂布膜的玻璃板可以构成天窗的一部分。

127.实施例

128.以下通过实施例更详细地说明本发明。首先对各实施例或比较例的带涂布膜的玻璃板的各特性的评价方法进行说明。

129.(全光线透射率)

130.依据日本工业标准(jis)k 7361-1:1997,对实施例和比较例的带涂布膜的玻璃板的全光线透射率进行测定。全光线透射率的测定中使用雾度计(日本电色工业公司制造、ndh2000)。对于以将实施例和比较例的带涂布膜的玻璃板密合固定于积分球的光入射用开口部的状态入射的可见光进行透射率测定。将结果示于表1和2。

131.(雾度率)

132.依据jis k 7136:2000求出实施例和比较例的带涂布膜的玻璃板的雾度率。雾度率的测定中使用雾度计(日本电色工业公司制造、ndh2000)。对于实施例和比较例的带涂布膜的玻璃板,测定对于所入射的可见光的雾度率。将结果示于表1和2。

133.(半球透射率)

134.在半球透射率的测定中使用安装有arta(自动反射/透射分析仪,automated reflectance/transmittance analyzer)的单光束方式分光光度计(perkin elmer公司制造、lambda1050)。具体地说,依据jis k7361-1:1997测定对于波长400nm~700nm的入射光的全光线透射率。其中,使光相对于带涂布膜的玻璃板的入射角在0

°

~90

°

范围中每隔10

°

发生变化。对于在各入射角下的全光线透射率进行测定,将其平均值作为半球透射率。另外,关于样品尺寸,切割成一边为50mm的正方形状。另外,样品中的光源的光斑直径为10mm。将结果示于表1和2。

135.(水接触角测定)

136.依据jis r 1703-1:2007测定实施例和比较例的涂布膜的水接触角。首先,通过将油酸用正庚烷稀释而准备调整为0.5vol%的油酸溶液。将油酸溶液使用浸渍涂布机涂布在带涂布膜的玻璃板上。具体地说,将带涂布膜的玻璃板沉入到油酸溶液中10秒后,以60cm/min的速度拉起。接下来,将带涂布膜的玻璃板在70℃干燥15分钟,由此得到试验片。

137.对于如上述那样制备的试验片实施使用紫外线照射装置照射紫外线(黑光蓝管型紫外线荧光灯、波长:368nm、强度:1.0mw/cm2)的试验时,计测从紫外线的照射开始起到涂布膜的表面的水的接触角达到5

°

为止的时间tc。涂布膜的表面的水的接触角的测定中使用接触角计(协和界面科学公司制造)。将结果示于表1和2。

138.(实施例1)

139.在玻璃制容器中称量市售的丙二醇单甲醚61.1g、四乙氧基硅烷12.5g、纯净水6.5g、第一氧化硅微粒分散液(固体成分浓度48.4%、平均粒径3.5μm)15.3g、第二氧化硅微粒分散液(固体成分浓度22.9%、平均粒径0.1μm)3.7g、以及1n硝酸(水解催化剂)1.0g。将该玻璃制容器在保持为40℃的烘箱内搅拌8小时,得到高浓度溶液。该高浓度溶液中的固体成分浓度为12%,高浓度溶液中的第一氧化硅微粒、第二氧化硅微粒、以及换算成sio2的粘结剂的质量比为6.3:0.7:3。

140.将上述的高浓度溶液83.3g、丙二醇单甲醚8.0g、锆化合物(以zro2计的浓度为25wt%)1.2g、氧化钛微粒分散液(以tio2计的浓度为30wt%、一次粒径(平均粒径)为10nm、分散介质:水)1.7g、以及表面活性剂(信越有机硅公司制造、kp-341、用丙二醇单甲醚稀释为1wt%的液体)5.0g进行搅拌混合,得到涂布溶液。涂布溶液中的固体成分浓度为10.8%。固体成分相对于实施例1的涂布液整体的浓度为10.8质量%。实施例1的涂布液的固体成分中,第一氧化硅微粒包含58.3质量%、第二氧化硅微粒包含6.5质量%、氧化钛微粒包含4.6质量%、换算成sio2的四乙氧基硅烷包含27.8质量%、换算成zro2的锆化合物包含2.8质量%。涂布液中的固体成分的质量被定义为将四乙氧基硅烷(粘结剂中的氧化硅的供给源)换算成sio2的质量、第一氧化硅微粒分散液的固体成分的质量、第二氧化硅微粒分散液的固体成分的质量、氧化钛微粒分散液的固体成分的质量、以及将任选添加的锆化合物换算成zro2的质量之和。

141.将涂布液通过喷涂法涂布至清洗后的玻璃板(100

×

100mm;厚度3mm;浮法平板玻璃)的表面。需要说明的是,涂布液持续搅拌至即将涂布之前。将涂布有涂布液的玻璃板在设定为200℃的烘箱内干燥,其后在设定为610℃的电炉内烧制3.5分钟,由此得到实施例1的带涂布膜的玻璃板。对于实施例1的带涂布膜的玻璃板进行上述各特性的评价。将评价的结果示于表1。利用光学显微镜对所形成的涂布膜的表面进行观察,将结果示于图4。利用扫描型电子显微镜(sem)对所形成的涂布膜的截面进行观察,将结果示于图5。

142.(实施例2~6)

143.与实施例1同样地得到实施例2~6的带涂布膜的玻璃板。

144.(实施例7和8)

145.使用平均粒径0.9μm的氧化硅微粒作为第一氧化硅微粒,除此以外与实施例1同样地得到实施例7和8的带涂布膜的玻璃板。

146.(实施例9)

147.首先,作为带低辐射膜的浮法平板玻璃,将带透明导电膜的玻璃板(日本板硝子公司制造的low-e玻璃)切割成其主面为一边10cm的正方形状,进行清洗。该带透明导电膜的玻璃板在厚度3mm的浮法平板玻璃的一个主面上依序层积有物理膜厚25nm的sno2层(第1基底层)、物理膜厚25nm的sio2层(第2基底层)以及物理膜厚340nm的sno2:f层(透明导电层)。

148.除了使用带透明导电膜的玻璃板以外,与实施例1同样地得到实施例9的带涂布膜的玻璃板。其中,涂布液被涂布在与形成有低辐射膜的玻璃板的主面相反侧的玻璃板的主面上。

149.(实施例10)

150.在玻璃制容器中称量丙二醇单甲醚22.5g、四乙氧基硅烷1.1g、第二氧化硅微粒分散液(固体成分浓度22.9%、一次粒径(平均粒径)75nm、分散介质:水)12.7g、氧化钛微粒分散液2.2g、以及1n盐酸(水解催化剂)0.4g。将该玻璃制容器在保持为40℃的烘箱内搅拌8小时,得到高浓度溶液。该高浓度溶液中的固体成分浓度为10%,高浓度溶液中的第二氧化硅微粒、氧化钛微粒、以及换算成sio2的粘结剂的质量比为75:17:8。接下来,将丙二醇单甲醚260.9g、硅酮系表面活性剂(momentive公司制造、cs3505)0.06g、以及上述高浓度溶液39.0g搅拌混合,得到涂布溶液。涂布溶液中的固体成分浓度为1.3%。

151.将涂布液通过喷涂法涂布在清洗后的玻璃板(日本板硝子公司制造;300mm

×

100mm;厚度3mm;压花玻璃)的凹凸表面。所使用的压花玻璃具有钠钙硅酸盐组成,其凹凸表面通过算术平均粗糙度ra为0.8μm、最大高度rz为4.5μm、平均间隔rsm为1.1mm来表示。需要说明的是,对涂布液持续进行搅拌至即将涂布之前。将涂布有涂布液的玻璃板在设定为400℃的烘箱内干燥,其后在设定为760℃的电炉内烧制5分钟,由此得到实施例10的带涂布膜的玻璃板。

152.(比较例1)

153.除了在涂布膜中不包含氧化钛微粒、以及按照固体成分浓度如表2中记载的方式来制备涂布液以外,与实施例1同样地得到比较例1的带涂布膜的玻璃板。

154.(比较例2)

155.除了在涂布膜中不包含氧化钛微粒、以及按照固体成分浓度如表2中记载的方式来制备涂布液以外,与实施例10同样地得到比较例2的带涂布膜的玻璃板。

156.[表1]

[0157][0158]

[表2]

[0159][0160]

实施例1~10的带涂布膜的玻璃板的雾度率为41.6%以上,具有高的扩散透射率。实施例1~10的带涂布膜的玻璃板的全光线透射率为82.5%以上,以高比例透射光。实施例1~10的带涂布膜的玻璃板的半球透射率为80.2%以上,即使在入射角大的情况下也具有高的透射率。实施例1~10的带涂布膜的玻璃板的tc为15小时以下,具有高的光催化功能。比较例1和2的带涂布膜的玻璃板中包含两种氧化硅微粒,具有高的雾度率和高的全光线透射率。比较例1和2的带涂布膜的玻璃板的tc为48小时以上。比较例1和2的涂布膜中不包含氧化钛微粒,光催化功能降低。

[0161]

图4是示出利用光学显微镜对于通过实施例1形成的涂布膜100的表面进行观察的结果的图。如图4所示,在玻璃板10上形成了涂布膜200。图5是示出利用sem对于通过实施例1形成的涂布膜200的截面进行观察的结果的图。如图5所示,在玻璃板10的表面形成了涂布膜200。

[0162]

工业实用性

[0163]

根据本发明,提供适合在温室中的使用、形成了具有高的扩散透射功能、并且沙尘等污垢的除去性优异的涂层的玻璃板、以及具备形成了该涂层的玻璃板的温室。该玻璃板适合用作计划在室外长期使用的玻璃物品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1