芦苇打捆机的制作方法

1.本发明涉及一种适用于收割后的芦苇的打捆机,特别涉及一种改进的芦苇打捆机,属于芦苇加工设备领域。

背景技术:

2.芦苇是多年水生或湿生的高大禾草,广泛分布于世界各地,多生于江河湖泽、池塘沟渠沿岸和低湿地,芦苇根状茎十分发达,茎秆坚韧,纤维含量高,芦叶、芦花、芦茎、芦根、芦笋均可用于畜牧业或入药,饲用、医药价值较高,是造纸、日用品、畜牧、医药等工业中不可多得的原材料。我国具有丰富的芦苇资源,是世界上芦苇产量最大的国家之一,因此,如何利用好芦苇资源是我国面临的需要解决的问题。

3.目前,现有的芦苇加工线在很大程度上还依赖于人工操作,首先人工收割芦苇,再人工将收割的芦苇打捆搬运至芦苇加工位置,利用人力将芦苇铡成几段,将每段打捆、码垛或装箱仓储。在上述工艺过程中,工人利用简单的工具、绳索完成芦苇秸秆的打捆操作,费时费力,工人劳动强度大,劳动环境艰苦、加工效率低。为了改善以上状况,出现了针对芦苇加工的切割打捆装置,但是,这些装置仍然存在诸多问题,例如,有的打捆装置功能过于单一,在实际操作中仍然需要大量使用人力切割、压捆,有的打捆装置构造过于复杂,依赖各种传感器以及精密机械和自动控制,在实际应用中不能耐受泥尘、潮湿等多种应用环境,设备故障率高,制造、维护成本高,操作难度大,因此,需要进一步改进设计。

技术实现要素:

4.本发明芦苇打捆机公开了新的方案,采用改进的专用于收割后芦苇打捆的打捆机,利用打捆机车架的承载齿板、前端挡柱、压料齿板配合压捆芦苇,解决了现有方案过度依赖人工打捆,费时费力,工人劳动强度大,加工效率低,以及采用构造过于复杂的打捆装置,环境耐受能力低,故障率高,制造、维护成本高,操作难度大等问题。

5.本发明芦苇打捆机包括打捆机车架,打捆机车架包括车底架、车身架,车底架的前端设有承载齿板,承载齿板包括间隔排列的多个承载齿条板,承载齿条板的前端与前端挡柱的下端限位铰接,车底架的后端通过后端立架与上方的车身架的后端连接,车身架的前端与压料齿板的后端铰接,压料齿板的前端设有间隔排列的多个压料齿条板,压料齿条板的前端与位置对应的前端挡柱的上端卡接,车身架的中部设有车身龙门架,车身龙门架的上端与压料动力缸的缸体铰接,压料动力缸的输出端与压料齿板的中部铰接。

6.进一步,本方案的上述多个承载齿条板中的至少一对相邻的承载齿条板间设有出料输送台,出料输送台包括多个出料输送辊轴,出料输送辊轴上绕设有出料输送带,出料输送带的承重面的下方设有称重传感器。

7.更进一步,本方案的前端挡柱的外侧设有若干输料平台,输料平台与出料输送台输运连接,输料平台包括多个输料辊轴,输料辊轴上绕设有输料传送带,输料辊轴驱动输料传送带运转。

8.进一步,本方案的车底架的前端处设有推料捆带齿板,推料捆带齿板包括间隔排列的多个l型的推料捆带导板,推料捆带导板的曲边内侧上开设有导带槽,导带槽内设有捆扎带,平置的推料捆带导板的一边设在上述多个承载齿条板中的相邻的承载齿条板间,竖起的推料捆带导板的另一边通过连接板与车底架上的推料动力缸传动连接。

9.更进一步,本方案的车身龙门架上设有捆扎带卷支架,捆扎带卷支架上设有捆扎带卷,捆扎带卷的捆扎带经推料捆带导板的竖起的一边的顶端的导带槽的槽口进入,导带槽内的捆扎带从推料捆带导板的平置的一边的前端的导带槽的槽口穿出。

10.进一步,本方案的打捆机车架的两侧设有切齐边刀,切齐边刀包括侧立的铡刀板、铡刀驱动缸,铡刀驱动缸设在打捆机车架后部的一侧,铡刀驱动缸的输出端与铡刀板的刀背连接,铡刀板与车底架的侧边框上的沿前后向延伸的导刀槽形成导向滑动连接,铡刀驱动缸推动铡刀板剪切从承载齿板的两侧伸出的芦苇。

11.进一步,本方案的压料齿条板的前端的端头上设有向下凸起的锁紧销块,前端挡柱的上端的端头外侧上设有锁紧凹槽,锁紧销块与锁紧凹槽形成定位卡接,前端挡柱的下端内侧上设有限位挡块,竖起的前端挡柱的限位挡块与承载齿条板的前端端头限位抵接。

12.进一步,本方案车底架的前端底部两侧设有组合支脚轮,车底架的后端底部两侧设有车架大轮,通过切换组合支脚轮的使用状态配合车架大轮移动或稳定打捆机车架。

13.更进一步,本方案的组合支脚轮包括支脚连接块、两用支脚,支脚连接块的上端与车底架的前端一侧的底部连接,支脚连接块的下端设有铰接槽,两用支脚包括支脚曲杆,支脚曲杆的一端设有前轮,支脚曲杆的另一端设有支脚支板,支脚曲杆的弯曲端与铰接槽形成铰接,通过旋转切换前轮、支脚支板来切换组合支脚轮的使用状态。

14.进一步,本方案的车身龙门架的下端前侧与车身架的前端间连设有前加强支撑板,车身龙门架的上端后侧与车身架的后端间连设有后加强支撑板。

15.本发明芦苇打捆机采用改进的专用于收割后芦苇打捆的打捆机,利用打捆机车架的承载齿板、前端挡柱、压料齿板配合压捆芦苇,齿条板间的间隔空间有利于捆扎绳索的穿插捆绑操作,改善了采用人力压捆,劳动强度高、加工效率低的问题,解决了采用构造过于复杂的打捆装置,环境耐受能力低,故障率高,制造、维护成本高,操作难度大等问题,具有机构精简可靠,制造、维护成本低,适用于泥尘、潮湿等多种工作环境不佳的情况,操作简便,故障率低等特点。

附图说明

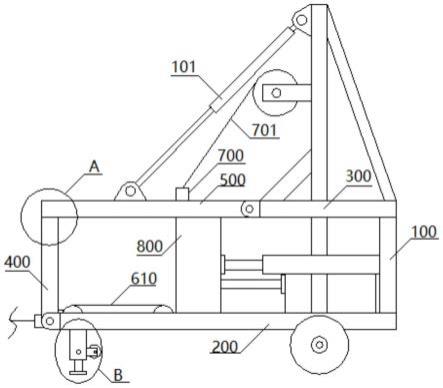

16.图1是芦苇打捆机的主视示意图。

17.图2是芦苇打捆机状态一的示意图。

18.图3是芦苇打捆机状态二的示意图。

19.图4是打捆机车架的主视示意图。

20.图5是打捆机车架局部的俯视示意图。

21.图6是推料捆带齿板、捆扎带卷配合的主视示意图。

22.图7是推料捆带齿板、捆扎带卷配合的俯视示意图。

23.图8是图1中a部的放大示意图。

24.图9是图1中b部的放大示意图。

25.其中,

26.100是打捆机车架,101是压料动力缸,

27.200是车底架,210是承载齿板,211是承载齿条板,

28.300是车身架,310是车身龙门架,311是捆扎带卷支架,312是前加强支撑板,313是后加强支撑板,

29.400是前端挡柱,410是限位挡块,

30.500是压料齿板,510是压料齿条板,511是锁紧销块,

31.610是出料输送台,620是输料平台,

32.700是推料捆带齿板,701是捆扎带,710是推料捆带导板,711是导带槽,720是连接板,730是推料动力缸,

33.800是切齐边刀,810是铡刀板,820是铡刀驱动缸,

34.901是组合支脚轮,902是车架大轮,910是支脚连接块,921是支脚曲杆,922是前轮,923是支脚支板。

具体实施方式

35.以下对照附图具体说明。

36.如图1~5所示,本发明芦苇打捆机包括打捆机车架100,打捆机车架100包括车底架200、车身架300,车底架200的前端设有承载齿板210,承载齿板210包括间隔排列的多个承载齿条板211,承载齿条板211的前端与前端挡柱400的下端限位铰接,车底架200的后端通过后端立架与上方的车身架300的后端连接,车身架300的前端与压料齿板500的后端铰接,压料齿板500的前端设有间隔排列的多个压料齿条板510,压料齿条板510的前端与位置对应的前端挡柱400的上端卡接,车身架300的中部设有车身龙门架310,车身龙门架310的上端与压料动力缸101的缸体铰接,压料动力缸101的输出端与压料齿板500的中部铰接。

37.上述方案采用改进的专用于收割后芦苇打捆的打捆机,利用打捆机车架100的承载齿板210、前端挡柱400、压料齿板500配合压捆芦苇,如图2所示,启动压料动力缸101,向上拉起压料齿板500,将收割后的芦苇秸秆从压料齿板500与前端挡柱400的开口处或一侧放入打捆机车架100,堆放在承载齿板210上,压料动力缸101驱动压料齿板500向下旋转,使得压料齿板500的前端与前端挡柱400的上端形成定位卡接,从而实现将芦苇秸秆压成捆形的目的。齿条板间的间隔空间有利于捆扎绳索的穿插捆绑操作,扎捆时,将捆扎带701从下部承载齿条板211间的空位与上部压料齿条板510间的空位绕过进行绑扎,从而改善了采用人力压捆,劳动强度高、加工效率低的问题,解决了采用构造过于复杂的打捆装置,环境耐受能力低,故障率高,制造、维护成本高,操作难度大等问题,具有机构精简可靠,制造、维护成本低,适用于泥尘、潮湿等多种工作环境不佳的情况,操作简便,故障率低等特点。

38.基于以上方案,为了便于控制芦苇扎捆的重量,进一步提高设备的自动化程度,减轻工人的劳动强度,如图1所示,本方案的上述多个承载齿条板211中的至少一对相邻的承载齿条板211间设有出料输送台610,出料输送台610包括多个出料输送辊轴,出料输送辊轴上绕设有出料输送带,出料输送带的承重面的下方设有称重传感器。如图1、2所示,进入打捆机车架100的芦苇秸秆堆放在出料输送台610上,当称重传感器反馈的堆积重量达到预定的阈值范围时,停止放料,然后进行压料、打捆操作,这样每个芦苇秸秆捆都能保持一定的

外形和重量,便于计量、仓储、运输。在此基础上,为了衔接外部的输运线,提高整体设备的自动化程度,避免人工搬运,如图1、2、3所示,本方案的前端挡柱400的外侧设有若干输料平台620,输料平台620与出料输送台610输运连接,输料平台620包括多个输料辊轴,输料辊轴上绕设有输料传送带,输料辊轴驱动输料传送带运转。芦苇秸秆捆从出料输送台610排出打捆机车架100,输运至输料平台620上,再由输料平台620转运至外部的传送线,直至预定的堆垛地点。出料输送台610、输料平台620的引入大幅提高了打捆机的自动化水平,避免了人工搬运带来的工人劳动强度大,转运效率低的问题,提高了设备整体的工作效率。

39.在实际打捆操作中发现,堆积在承载齿板210上的芦苇容易向打捆机车架100内的后部扩散,影响打捆操作以及重量计量的准确性。为了解决这个问题,本方案公开了一种限制芦苇向打捆机车架100内的后部扩散的机构,同时考虑到操作捆扎带701的需要,提高绑扎的稳定性和绑扎位置的准确性,提高绑扎质量,如图1、4、5所示,本方案的车底架200的前端处设有推料捆带齿板700,推料捆带齿板700包括间隔排列的多个l型的推料捆带导板710,推料捆带导板710的曲边内侧上开设有导带槽711,导带槽711内设有捆扎带701,平置的推料捆带导板710的一边设在上述多个承载齿条板211中的相邻的承载齿条板211间,竖起的推料捆带导板710的另一边通过连接板720与车底架200上的推料动力缸730传动连接。如图4、5所示,推料动力缸730驱动推料捆带导板710向打捆机车架100内的前端运动,此时,推料捆带导板710的竖起的另一边与前端挡柱400、压料齿条板510、承载齿条板211配合将堆积的芦苇秸秆压紧成预定的捆包形状,同时,捆扎带701从推料捆带导板710的曲边内侧上的导带槽711穿过,对挤压成型的芦苇秸秆形成捆扎合围,由于导带槽711的限制,捆扎带701的位置不容易偏离预定范围,而且压紧的芦苇秸秆经捆扎后不容易出现松弛的情况,避免了在后续的搬运、仓储过程中出现芦苇捆脱带散乱的问题。推料捆带齿板700的引入大幅提高了芦苇打捆的质量和效率,相比现有利用多个传感器、精密机械传动、电控模块的方案,降低了设备成本,提高了设备的可靠性,便于操作,对操作人员的要求低,对泥尘、潮湿环境的耐受能力明显增强。

40.基于以上方案,为了便于操作捆扎带701,提高绑扎效率,如图4、6、7所示,本方案的车身龙门架310上设有捆扎带卷支架311,捆扎带卷支架311上设有捆扎带卷,捆扎带卷的捆扎带701经推料捆带导板710的竖起的一边的顶端的导带槽711的槽口进入,导带槽711内的捆扎带701从推料捆带导板710的平置的一边的前端的导带槽711的槽口穿出。如图7所示,在实际布置时,可以将捆扎带卷支架311的位置与导带槽711的位置对齐布置,在操作时,先将捆扎带701从捆扎带卷上抽出预定的长度,假设为大于捆扎长度,使其自然下垂,此时,推料捆带导板710推进,捆扎带701恰好嵌入导带槽711内,推料捆带导板710的平置的一边的导带槽711与堆积的芦苇配合将下垂的部分捆扎带701推平直至捆扎带701的带头从推料捆带导板710的平置的一边的前端的导带槽711的槽口穿出,从而避免了捆扎带701由于本身的柔性而滞留在导带槽711内,无法穿出的问题。应当指出,克服上述问题,还可以通过改善捆扎带701本身的柔韧度来解决,而上述方案并非唯一解决方式。

41.为了便于芦苇捆码垛、输运、仓储,满足对打捆后的芦苇捆的外部形状、尺寸的要求,本方案还公开了一种修剪芦苇捆的设计,如图1、2所示,打捆机车架100的两侧设有切齐边刀800,切齐边刀800包括侧立的铡刀板810、铡刀驱动缸820,铡刀驱动缸820设在打捆机车架100后部的一侧,铡刀驱动缸820的输出端与铡刀板810的刀背连接,铡刀板810与车底

架200的侧边框上的沿前后向延伸的导刀槽形成导向滑动连接,铡刀驱动缸820推动铡刀板810剪切从承载齿板210的两侧伸出的芦苇。当需要控制芦苇捆两端对齐时,可以启动铡刀驱动缸820,铡刀驱动缸820驱动铡刀板810沿导刀槽前进,切割伸出打捆机车架100两侧的芦苇。同时,切齐边刀800也可以用作芦苇分段的切割工具,从而扩充设备的实用功能。

42.为了实现压料齿条板510的前端与前端挡柱400的上端卡接,如图1、2、8所示,本方案的压料齿条板510的前端的端头上设有向下凸起的锁紧销块511,前端挡柱400的上端的端头外侧上设有锁紧凹槽,锁紧销块511与锁紧凹槽形成定位卡接,前端挡柱400的下端内侧上设有限位挡块410,竖起的前端挡柱400的限位挡块410与承载齿条板211的前端端头限位抵接。通过锁紧销块511与锁紧凹槽的定位卡接实现压料齿条板510的前端与前端挡柱400的上端卡接,同时为了避免前端挡柱400向打捆机车架100内侧翻倒,设置了限位挡块410,当前端挡柱400处于竖起状态时,限位挡块410与承载齿条板211的前端端头产生抵紧干涉,避免前端挡柱400向打捆机车架100内侧翻倒。

43.为了便于移动打捆机车架100,使得设备能够方便的在各工位间移动,如图4所示,本方案车底架200的前端底部两侧设有组合支脚轮901,车底架200的后端底部两侧设有车架大轮902,通过切换组合支脚轮901的使用状态配合车架大轮902移动或稳定打捆机车架100。当需要移动打捆机车架100时,将组合支脚轮901切换至车轮着地,当需要稳定打捆机车架100时,只需将组合支脚轮901切换回支脚板着地即可。在此基础上,为了实现组合支脚轮901的功能,如图1、9所示,本方案的组合支脚轮901包括支脚连接块910、两用支脚,支脚连接块910的上端与车底架200的前端一侧的底部连接,支脚连接块910的下端设有铰接槽,两用支脚包括支脚曲杆921,支脚曲杆921的一端设有前轮922,支脚曲杆921的另一端设有支脚支板923,支脚曲杆921的弯曲端与铰接槽形成铰接,通过旋转切换前轮922、支脚支板923来切换组合支脚轮901的使用状态。组合支脚轮901的引入显著提高了设备的适用性,使得设备能够在不同的应用工位间快速移动,也能够满足设备稳定工作的要求。

44.设备长期使用后,车身龙门架310在压料动力缸101以及其它外部因素的作用下容易变形损坏,为了延长设备的使用寿命,提高结构的性能,如图4所示,本方案的车身龙门架310的下端前侧与车身架300的前端间连设有前加强支撑板312,车身龙门架310的上端后侧与车身架300的后端间连设有后加强支撑板313。前加强支撑板312、后加强支撑板313的引入有效加强了车身龙门架310抗应力变形的性能,提高了设备的使用寿命。

45.本方案公开的结构、机构、零部件等除有特别说明外,均可以采用本领域公知的通用、惯用的方案实现。本方案芦苇打捆机并不限于具体实施方式中公开的内容,实施例中出现的技术方案可以基于本领域技术人员的理解而延伸,本领域技术人员根据本方案结合公知常识作出的简单替换方案也属于本方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1