一种自走式大豆收割脱粒一体设备

1.本发明涉及农业机械技术领域,具体为一种自走式大豆收割脱粒一体设备。

背景技术:

2.大豆是我国一种极为常见的粮食作物,其种植范围也是极其广泛,经检索,在现有技术中,公开号为“cn109548463a”的专利公开了一种自走式超窄型大豆联合收割机,也是现有技术中常见的一种大豆设备,其包括发动机;发动机的前端通过液压装置活动安装有割台,割台的前上部安装有拨禾轮,拨禾轮的前下部安装有割刀;割台的后端活动安装有绞龙装置;绞龙装置的右后端安装有传输装置;传输装置末端与脱粒机相连,脱粒机的末端安装秸秆抛洒口和籽粒升运器,籽粒升运器的末端连通粮仓,粮仓焊接在机体的后端。本发明能够实现在玉米/大豆间作行间收割大豆,实现了间作大豆收割的机械化;割幅宽1.6m,割茬高度为50-100mm的窄行大豆收割机,特别适用于华北地区玉米超常规宽行间作大豆模式(大豆宽行行幅为1.7m)的大豆机械收割;由上述现有技术可知,目前的大豆收割脱粒装置都设置有拨禾轮,把待割的作物拨向切割器;将倒伏的待割作物扶直;在切割时扶持茎秆;把割断的作物拨向割台,避免作物堆积在割刀上,但是现有的脱粒装置还存在以下不足之处:1、目前市面上的拨禾轮结构大多都仅具有高度调节功能,不具备弹齿的倾角调节功能,难以应对实际收割过程中,可能会遇到多种大豆杆径倒伏的状态,如全倒伏、15至45度倒伏或者倒伏情况复杂多变的地形,高杆和稀矮状态,不具备适应性调节效果;2、另外,在脱粒的环节中,现有设备收获后大豆中都包含灰尘、豆荚、土块等杂质;导致收集的大豆洁净度差,仅依靠筛分的杂质分离效果不理想,额外设置风机又会增加设备成本,占用设备空间,对此,我们提出一种自走式大豆收割脱粒一体设备。

技术实现要素:

3.本技术提供一种自走式大豆收割脱粒一体设备,主要目的在于解决拨禾轮不具备弹齿的倾角调节功能,不具备适应性调节效果以及回收大豆杂质参杂的问题。

4.为实现上述目的,本技术提供一种自走式大豆收割脱粒一体设备,包括机体和驾驶舱,还包括:铲斗,所述铲斗固定安置在所述驾驶舱的前侧底端,所述铲斗上还设置有进料绞龙和拨禾轮组件,所述拨禾轮组件可旋转的安置在所述铲斗的前端上方,所述铲斗的前端部上还设置有切割部;底盘,所述底盘固定安装在所述驾驶舱的后侧底部,所述底盘的顶端还设置有脱粒组件和双轴电机,其中所述脱粒组件通过支撑架固定在所述底盘上;风机组件,所述风机组件固定安置在所述脱粒组件的外壁顶端,所述风机组件以及所述脱粒组件均与所述双轴电机同侧的驱动端通过皮带和皮带轮传动连接,所述脱粒组件与所述进料绞龙之间还连接有输料提升机;

筛选组件,所述筛选组件设置在所述底盘的顶端,其较高的一侧延伸至所述脱粒组件的下方;位于所述筛选组件外端较低的一侧的所述底盘底端还设置有除杂回收组件。

5.在一种可行的实施方式中,所述拨禾轮组件包括:支撑臂,两个所述支撑臂可转动的安置在所述铲斗的外壁两侧,所述支撑臂和所述铲斗之间还设置至少一个液压缸,其中一个所述支撑臂上还设置有驱动部;五角盘,所述五角盘可转动的安置在所述支撑臂的内侧,与所述驱动部远离一端的所述五角盘上还设置有倾角调节部;横杆,五个所述横杆可转动的连接在两个所述五角盘之间,每一所述横杆上均设置有朝向同一方向的弹齿;连接杆,所述连接杆的数量为五个,其两端分别可转动的连接在位于所述倾角调节部一侧的横杆端部和所述倾角调节部之间;中心轴,所述中心轴固定连接于两个所述五角盘的中部位置。

6.在一种可行的实施方式中,所述倾角调节部包括:偏心盘,所述偏心盘与所述五角盘的形状相同,并通过五个所述连接杆活动设置在远离所述驱动部一端的所述五角盘的外侧,所述偏心盘的中部还开设有通孔,所述通孔与所述五角盘中部的中心轴完全重合;支撑盘,所述支撑盘可绕中心轴轴线方向转动的安置在支撑臂的底端,支撑盘上还设置有连接轴,所述连接轴活动贯穿于所述支撑臂,所述支撑盘上还设置有三个可自转的限位轮,三个所述限位轮的外壁均与所述通孔的内部抵接;防护罩,所述防护罩固定安置在所述支撑臂的外端,所述防护罩内还设置有可转动的蜗杆;蜗轮,所述蜗轮可旋转的安置在所述防护罩的内腔中,所述蜗轮的外壁上还固定连接有一连接盘,所述连接盘与所述连接轴固定相连,所述连接盘、蜗轮和所述中心轴同轴设置。

7.在一种可行的实施方式中,所述蜗杆的底端开设有驱动端,所述防护罩中与所述驱动端对应一端的外壁为可开合状态。

8.在一种可行的实施方式中,所述脱粒组件包括:外筒,所述外筒通过所述支撑架固定安置在所述底盘的上方中部位置,所述外筒中与所述风机组件远离的一端外壁底端开设有杂质出料口,所述杂质出料口的外端还连接有出料板,所述外筒的底端朝向所述除杂回收组件的一侧开设有大豆出料口;筛筒,所述筛筒固定安置在所述外筒的内腔中,所述筛筒以及所述外筒与所述输料提升机连接处开设有进料通道;主轴,所述主轴设置在所述筛筒的内腔中部,其端部贯穿于所述外筒,所述主轴的外壁上还设置有多个交错状态的破碎杆。

9.在一种可行的实施方式中,所述风机组件包括:风机主体,所述风机主体固定安置在所述外筒的顶端,并位于所述双轴电机的一端,所述风机主体的动力输入端通过皮带和皮带轮与所述双轴电机相连接;第一送风管,所述第一送风管的两端分别连接至所述风机主体的出风端和所述外筒顶端的连接座上;固定座,所述固定座固定安装在所述底盘的顶端,所述固定座上还设置还有多个喷气嘴;第二送风管,所述第二送风管连接至所述连接座和所述固定座之间,所述第二送风管与所述第一送风管相连通。

10.在一种可行的实施方式中,所述筛选组件包括:支撑框,两个所述支撑框呈条形,固定安置在所述底盘的顶端,所述支撑框上贯穿开设有多个限位孔,所述限位孔与所述支撑框的顶端端面均为平行的倾斜状态;分选筛,所述分选筛的较高的一端延伸至所述大豆出料口的底端,所述分选筛的底端还固定设置多个水平限位柱,每一所述限位柱均活动卡接在所述限位孔中;旋转盘,所述旋转盘通过联轴器锁紧在所述双轴电机另一端的输出端上;驱动杆,所述驱动杆的两端分别可主动的连接在所述旋转盘和其中一个所述限位柱上,其中所述驱动杆连接至所述旋转盘上的一端与所述双轴电机的输出轴轴线处于非重合状

态。

11.在一种可行的实施方式中,多个所述喷气嘴倾斜向上,所述喷气嘴的喷气覆盖宽度与所述分选筛的出料端宽度相对应。

12.在一种可行的实施方式中,所述旋转盘上开设有滑槽,所述驱动杆与所述旋转盘的连接端通过滑槽可滑动布置。

13.在一种可行的实施方式中,所述除杂回收组件包括:出料通道,所述出料通道上下贯穿开设在所述底盘的后端;上挡板,所述上挡板固定安置在所述底盘的后侧外壁上;收集箱,所述收集箱通过滑块可拆卸的组合在所述底盘的下方,并与所述出料通道的位置相对应;插销,所述插销插接在所述上挡板和所述收集箱的内壁中。

14.本技术提供的一种自走式大豆收割脱粒一体设备,其包括能够自驱移动的机体,还包括驾驶舱和铲斗,其中在铲斗的前端设置有拨禾轮组件以及切割部,在进行大豆收割的过程中,首先通过拨禾轮组件调节将其位置调节到与当前大豆杆体高度适应的位置,然后根据实际情况,如大豆杆径的倒伏、高杆和稀矮状态,来调节拨禾轮组件中的弹齿的倾斜角度,配合收割部确保大豆能够允许进料,进料的大豆经由进料绞龙动力输送至输料提升机中,经由输料提升机输送至脱粒组件中,通过脱粒组件完成大豆作物的脱粒工序,实现大豆收割脱粒同步完成,脱粒后的大豆中可能包含有部分豆皮碎屑杂质或者灰尘,因此本装置还设置有风机组件和筛选组件,其中风机组件、筛选组件以及脱粒组件与同一电机的两个输出端相连接,使得本装置整体成本大幅降低,另外风机组件启动后,能够使得脱粒组件中形成向外输送的气流,气流推动轻质脱粒完成的豆皮、豆荚和干燥的大豆杆径吹出,实现杂质初步的快速分离效果,风机组件还与除杂回收组件相连接,借助风机组件中的部分洁净风力,同步提供给除杂回收组件,用于对收获大豆前的第二次除杂操作,能够有效的对灰尘进行处理,避免收集得到的脱粒大豆中包含较多的杂质。

附图说明

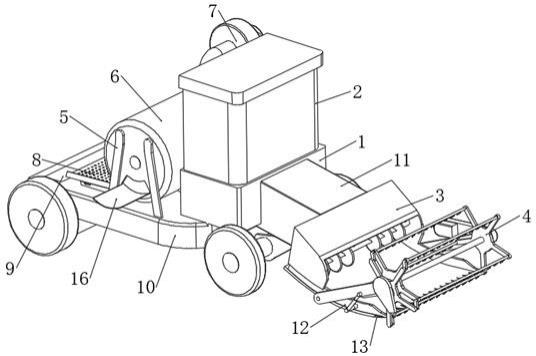

15.图1示出了本技术实施例提供的自走式大豆收割脱粒一体设备的第一角度的结构示意图;图2示出了本技术实施例提供的自走式大豆收割脱粒一体设备的第二角度的结构示意图;图3为图2中的a处局部放大图;图4示出了本技术实施例提供的拨禾轮组件的结构示意图;图5示出了本技术实施例提供的护板的剖视结构示意图;图6示出了本技术实施例提供的倾角调节部的结构示意图一;图7示出了本技术实施例提供的筛选组件的结构示意图;图8示出了本技术实施例提供的脱粒组件的结构示意图;图9示出了本技术实施例提供的蜗杆的结构示意图;图10示出了本技术实施例提供的倾角调节部的结构示意图二。

16.图中:1、机体,2、驾驶舱,3、进料绞龙,4、拨禾轮组件,5、支撑架,6、脱粒组件,7、风机组件,8、筛选组件,9、除杂回收组件,10、底盘,11、输料提升机,12、铲斗,13、切割部,14、护板,15、连接板,16、出料板,17、驱动端,41、支撑臂,42、液压缸,43、五角盘,44、倾角调节

部,45、横杆,46、弹齿,47、中心轴,48、驱动部,49、连接杆,441、偏心盘,442、通孔,443、支撑盘,444、连接轴,445、蜗轮,446、蜗杆,447、连接盘,61、外筒,62、筛筒,63、进料通道,64、主轴,65、破碎杆,66、大豆出料口,67、杂质出料口,71、风机主体,72、第一送风管,73、固定座,74、第二送风管,75、喷气嘴,81、分选筛,82、支撑框,83、限位柱,84、旋转盘,85、驱动杆,91、出料通道,92、上挡板,93、收集箱,94、滑块,95、插销。

实施方式

17.为了更好的理解本说明书实施例提供的技术方案,下面通过附图以及具体实施例对本说明书实施例的技术方案做详细的说明,应当理解本说明书实施例以及实施例中的具体特征是对本说明书实施例技术方案的详细的说明,而不是对本说明书技术方案的限定,在不冲突的情况下,本说明书实施例以及实施例中的技术特征可以相互组合。

18.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。术语“两个以上”包括两个或大于两个的情况。

19.鉴于背景技术中提出的本技术实施例提供的拨禾轮不具备弹齿的倾角调节功能,不具备适应性调节效果以及回收大豆杂质参杂的问题。

20.请参阅图1至图10所示,本技术实施例提供的自走式大豆收割脱粒一体设备,包括机体1和驾驶舱2,还包括:进料绞龙3、拨禾轮组件4、支撑架5、脱粒组件6、风机组件7、筛选组件8、除杂回收组件9、底盘10、输料提升机11、铲斗12和切割部13;铲斗12固定安置在驾驶舱2的前侧底端,铲斗12上还设置有进料绞龙3和拨禾轮组件4,拨禾轮组件4可旋转的安置在铲斗12的前端上方,铲斗12的前端部上还设置有切割部13;底盘10固定安装在驾驶舱2的后侧底部,底盘10的顶端还设置有脱粒组件6和双轴电机,其中脱粒组件6通过支撑架5固定在底盘10上;风机组件7固定安置在脱粒组件6的外壁顶端,风机组件7以及脱粒组件6均与双轴电机同侧的驱动端17通过皮带和皮带轮传动连接,脱粒组件6与进料绞龙3之间还连接有输料提升机11;筛选组件8设置在底盘10的顶端,其较高的一侧延伸至脱粒组件6的下方;位于筛选组件8外端较低的一侧的底盘10底端还设置有除杂回收组件9。

21.借由上述技术方案可知,本技术提供了一种自走式大豆收割脱粒一体设备,其包括能够自驱移动的机体1,还包括驾驶舱2和铲斗12,其中在铲斗12的前端设置有拨禾轮组件4以及切割部13,在进行大豆收割的过程中,首先通过拨禾轮组件4调节将其位置调节到与当前大豆杆体高度适应的位置,然后根据实际情况,如大豆杆径的倒伏、高杆和稀矮状态,来调节拨禾轮组件4中的弹齿46的倾斜角度,配合收割部确保大豆能够允许进料,进料的大豆经由进料绞龙3动力输送至输料提升机11中,经由输料提升机11输送至脱粒组件6中,通过脱粒组件6完成大豆作物的脱粒工序,实现大豆收割脱粒同步完成,脱粒后的大豆中可能包含有部分豆皮碎屑杂质或者灰尘,因此本装置还设置有风机组件7和筛选组件8,

其中风机组件7、筛选组件8以及脱粒组件6与同一电机的两个输出端相连接,使得本装置整体成本大幅降低,另外风机组件7启动后,能够使得脱粒组件6中形成向外输送的气流,气流推动轻质脱粒完成的豆皮、豆荚和干燥的大豆杆径吹出,实现杂质初步的快速分离效果,风机组件7还与除杂回收组件9相连接,借助风机组件7中的部分洁净风力,同步提供给除杂回收组件9,用于对收获大豆前的第二次除杂操作,能够有效的对灰尘进行处理,避免收集到的脱粒大豆中包含较多的杂质。

22.请参阅图1、图2、图4、图9、和图10所示,在一些示例中,更进一步的,拨禾轮组件4包括:支撑臂41、液压缸42、五角盘43、倾角调节部44、横杆45、弹齿46、中心轴47、驱动部48和连接杆49,两个支撑臂41可转动的安置在铲斗12的外壁两侧,支撑臂41和铲斗12之间还设置至少一个液压缸42,其中一个支撑臂41上还设置有驱动部48;五角盘43可转动的安置在支撑臂41的内侧,与驱动部48远离一端的五角盘43上还设置有倾角调节部44;五个横杆45可转动的连接在两个五角盘43之间,每一横杆45上均设置有朝向同一方向的弹齿46;连接杆49的数量为五个,其两端分别可转动的连接在位于倾角调节部44一侧的横杆45端部和倾角调节部44之间;中心轴47固定连接于两个五角盘43的中部位置;倾角调节部44包括:偏心盘441、通孔442、支撑盘443、连接轴444、蜗轮445、蜗杆446和连接盘447;偏心盘441与五角盘43的形状相同,并通过五个所述连接杆49活动设置在远离所述驱动部48一端的所述五角盘43的外侧,偏心盘441的中部还开设有通孔442,通孔442与五角盘43中部的中心轴47完全重合;支撑盘443可绕中心轴47轴线方向转动的安置在支撑臂41的底端,支撑盘443上还设置有连接轴444,连接轴444活动贯穿于支撑臂41,支撑盘443上还设置有三个可自转的限位轮,三个限位轮的外壁均与通孔442的内部抵接;防护罩,防护罩固定安置在支撑臂41的外端,防护罩内还设置有可转动的蜗杆446;蜗轮445可旋转的安置在防护罩的内腔中,蜗轮445的外壁上还固定连接有一连接盘447,连接盘447与连接轴444固定相连,连接盘447、蜗轮445和中心轴47同轴设置;蜗杆446的底端开设有驱动端17,防护罩中与驱动端17对应一端的外壁为可开合状态。

23.需要说明的是,本装置中的拨禾轮组件4整体具有角度调节功能,通过控制液压缸42推动支撑臂41实现高度调节作用,拨禾轮组件4中还包括倾角调节部44,其中倾角调节部44设置在其中一个五角盘43的外侧,通过倾角调节部44能够使得拨禾轮中不同横杆45上的弹齿46处于同向状态,如此,在拨禾轮进行旋转的过程中,得以实现理想大豆杆径倾斜以及拨禾送料效果,其中倾角调节部44包括偏心盘441,其中偏心盘441与五角盘43的形状相对应,偏心盘441的五个端部分别与五角盘43的五个端部通过连接杆49转动连接,连接杆49同时与横杆45的一端固定连接,整体的偏心盘441能够相对于五角盘43进行旋转,当驱动部48启动后带动中心轴47进行旋转,同步带动两个五角盘43以及其内侧的多个横杆45进行旋转,使得多个横杆45能够围绕中心轴47进行旋转,在旋转的过程中,由于偏心盘441中部开设有通孔442,通孔442内设置有呈偏心状态的支撑盘443,支撑盘443中设置有三个与通孔442内壁相抵接的滚轮,在此运动过程中,三个滚轮始终在通孔442的内壁上进行旋转,同时限制偏心盘441随着五角盘43进行同步旋转,使得全部连接杆49在此运动中不断的转动,在连接杆49的转动作用下,可以保持全部弹齿46在旋转的过程中,始终旋转,并实现始终朝向同一方位的效果;还需要说明的是,本示例中提供的倾角调节组件还包括与支撑盘443固定相连的

连接轴444和连接盘447,其中连接轴444、支撑盘443,连接盘447以及蜗轮445为固定连接关系,其整体能够转动的连接在防护罩的内腔中,在防护罩的内腔中还设置有蜗杆446,蜗杆446与蜗轮445相互啮合,当工作人员转动蜗杆446后,则带动蜗轮445进行旋转,蜗轮445旋转带动连接盘447同步旋转,连接盘447转动则带动偏心状态的连接轴444和支撑盘443进行旋转,当整体支撑盘443旋转后,在多个滚轮的限位作用下,则带动整体偏心盘441绕中心轴47轴线进行小幅度旋转,偏心盘441旋转后与五角盘43之间连接的多个连接杆49的角度也将发生变化,并旋转,通过连接杆49的旋转带动与连接杆49端部固定相连的横杆45进行旋转,最终实现五个横杆45同步旋转的效果,使得五个横杆45上的全部弹齿46的角度改变,通过对蜗杆446的正反转控制,可以实现全部弹齿46的前倾和后倾的调节功能,以应对多种不同状态的大豆杆径实现丰富适应性的调节效果,此外蜗杆446的端部设置有驱动端17,驱动端17优先采用内六角螺栓,便于工作人员借助六角扳手伸入到防护罩中驱动蜗杆446进行转动,并且在蜗轮445蜗杆446自身自锁的作用下,快速且可靠的完成全部倾角的调节功能,对于弹齿46倾角的做到无级调节,调节过程简单便捷。

24.请参阅图1、图2、图7和图8所示,在一些示例中,更进一步的,脱粒组件6包括:外筒61、筛筒62、进料通道63、主轴64、破碎杆65、大豆出料口66和杂质出料口67;外筒61通过支撑架5固定安置在底盘10的上方中部位置,支撑架5上布置有多个连接板15,外筒61中与风机组件7远离的一端外壁底端开设有杂质出料口67,杂质出料口67的外端还连接有出料板16,外筒61的底端朝向除杂回收组件9的一侧开设有大豆出料口66;筛筒62固定安置在外筒61的内腔中,筛筒62以及外筒61与输料提升机11连接处开设有进料通道63;主轴64设置在筛筒62的内腔中部,其端部贯穿于外筒61,主轴64的外壁上还设置有多个交错状态的破碎杆65。

25.可以理解的是,脱粒组件6用于对已经收割进机器的大豆进行分离,当大豆杆径由输料提升机11输送至筛筒62中后,启动双轴电机,在皮带和皮带轮的作用下,主轴64进行旋转,在主轴64的旋转过程中,固定在主轴64外壁上的多个破碎杆65进行同步旋转对进入到晒筒中的大豆杆径进行破碎,使得豆粒能够分离出并通过筛筒62筛分后掉落到外侧的外筒61中,并经由大豆出料口66进入到下方的筛选组件8中,破碎完成后的杆径在风机的作用下逐渐吹向杂质出料口67的一端,并经由杂质出料口67吹出机器。

26.请参阅图2和图8所示,在一些示例中,更进一步的,风机组件7包括:风机主体71、第一送风管72、固定座73、第二送风管74和喷气嘴75;风机主体71固定安置在外筒61的顶端,并位于双轴电机的一端,风机主体71的动力输入端通过皮带和皮带轮与双轴电机相连接;第一送风管72的两端分别连接至风机主体71的出风端和外筒61顶端的连接座上;固定座73固定安装在底盘10的顶端,固定座73上还设置还有多个喷气嘴75;第二送风管74连接至连接座和固定座73之间,第二送风管74与第一送风管72相连通。

27.可以理解的是,风机组件7与脱粒组件6同与双轴电机的驱动端17相连接,其传动部件可选用皮带和皮带轮,优选在其传动部件的外侧布置护板14,通过双轴电机的驱动作用,带动风机进行工作,风机工作产生强劲气流分别通过第一送风管72和第二送风管74供向筛筒62以及除杂回收组件9中,实现初步除杂以及二次除杂的效果,保证本装置脱粒后大豆的洁净度。

28.请参阅图2和图7所示,在一些示例中,更进一步的,筛选组件8包括:分选筛81、支

撑框82、水平限位柱83、旋转盘84和驱动杆85;两个支撑框82呈条形,固定安置在底盘10的顶端,支撑框82上贯穿开设有多个限位孔,限位孔与支撑框82的顶端端面均为平行的倾斜状态;分选筛81的较高的一端延伸至大豆出料口66的底端,分选筛81的底端还固定设置多个水平限位柱83,每一限位柱83均活动卡接在限位孔中;旋转盘84通过联轴器锁紧在双轴电机另一端的输出端上;驱动杆85的两端分别可主动的连接在旋转盘84和其中一个限位柱83上,其中驱动杆85连接至旋转盘84上的一端与双轴电机的输出轴轴线处于非重合状态,多个喷气嘴75倾斜向上,喷气嘴75的喷气覆盖宽度与分选筛81的出料端宽度相对应,实现全面除尘效果。

29.可以理解的是,筛选组件8中进一步筛除较小颗粒的碎屑,使得大豆在经由脱粒组件6送出的途中进行筛分,可筛出破碎大豆或者细小豆皮颗粒,如需对破碎大豆进行回收,可选的在筛选组件8的下方布置收纳容器,当大豆输送至分选筛81的底端时,大豆自然掉落,在大豆掉落的过程中,在位于分选筛81底端的多个喷气嘴75的作用下,能够进行最终除尘处理,大豆表面灰尘吹除,进一步降低细小灰尘豆皮掺杂的可能性,最终得到洁净度极高的大豆作物。

30.在具体实施过程中,双轴电机的另一输出端转动带动旋转盘84进行同步转动,旋转盘84转动后其上连接的驱动杆85连接端的位置也将进行旋转,并迫使连接杆49的倾斜角度和位置不断发生变化,通过驱动杆85推动限位柱83,实现带动整体分选筛81进行震动筛分的效果。

31.请参阅图2和图7所示,在一些示例中,更进一步的,旋转盘84上开设有滑槽,驱动杆85与旋转盘84的连接端通过滑槽可滑动布置,可以理解的是,滑槽的设置可供驱动杆85与旋转盘84的连接端进行调节,调节后,其与旋转盘84中心距离越近,则震动幅度越小,反之则越大,因此,在本示例中提供分选筛81振幅的调节结构。

32.请参阅图2和图7所示,在一些示例中,更进一步的,除杂回收组件9包括:出料通道91、上挡板92、收集箱93、滑块94和插销95,出料通道91上下贯穿开设在底盘10的后端;上挡板92固定安置在底盘10的后侧外壁上;收集箱93通过滑块94可拆卸的组合在底盘10的下方,并与出料通道91的位置相对应;插销95插接在上挡板92和收集箱93的内壁中。

33.具体的,出料通道91贯穿开设在底盘10上,经由筛分除杂完成后的大豆可以经由出料通道91进入到收集箱93中进行临时收集,其中收集箱93通过滑块94可拆卸的组合在底盘10的后端,上挡板92一方面能够对收集箱93的顶部开口进行遮挡,防止灰尘进入,另一方面上挡板92与收集箱93中均开设有通孔442,通过通孔442与插销95的设置,则能够使得收集箱93在本装置行进的图中实现更好的固定效果。

34.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1