一种高浓度芽孢杆菌速溶片剂制备工艺及其应用的制作方法

本发明涉及微生物速溶,尤其涉及一种高浓度芽孢杆菌速溶片剂制备工艺及其应用。

背景技术:

1、近年来芽孢杆菌已经被广泛应用于农药降解、土壤重金属污染修复以及农业种植等方面,相关的液体菌剂也同时被开发并得到应用,但是由于液体发酵菌数较低,又因为传统浓缩方法存在芽孢得率、存活率不高、效率低等问题,使得很难解决兼顾得到高菌数和经济性的产品的问题,而通常有效活菌数在200亿个/克以上称之为高浓度菌剂,高浓度菌剂在重茬土壤,病害严重土壤中使用,可有效降低病害的发生,降低死棵烂苗率效果佳,减少农药的使用,保障农产品安全,但是高浓度菌剂在实际推广使用中,面临质量轻,飘洒严重,浪费多的问题;细度高,溶于水很难散开,容易成坨的问题,使用不便造成很难大面积推广,常规方法造粒后,又带来两个问题:1)颗粒溶解时间长,溶解性不佳;2)菌体的活性收到影响,大大降低菌剂功效。

2、中国专利公开号cn111560336a公开了一种高浓度阿氏芽孢杆菌(bacillusaryabhattai)菌剂的制备方法,该制培养、菌种发酵培养、电荷置换排斥法富集浓缩与喷雾干燥等步骤。本发明采用电荷替代排斥法对发酵原液进行高度富集浓缩,得到的浓缩发酵液的阿氏芽孢杆菌细胞高度完整,固体菌剂菌株存活率95%以上,有利于产品稳定,本发明方法能够高效、快速、高回收率、低成本地得到发酵浓缩液,最终得到高浓度阿氏芽孢杆菌的液体菌剂与固体菌粉;由此可见,所述制备方法存在高度富集浓缩发酵原液即使浓缩,依然存在运输不便、水基比重过大、受环境因素影响较大的问题。

技术实现思路

1、为此,本发明提供一种高浓度芽孢杆菌速溶片剂制备工艺及其应用,用以克服现有技术中速溶菌剂活性不高、溶解性不佳且溶解后沉淀较多的问题。

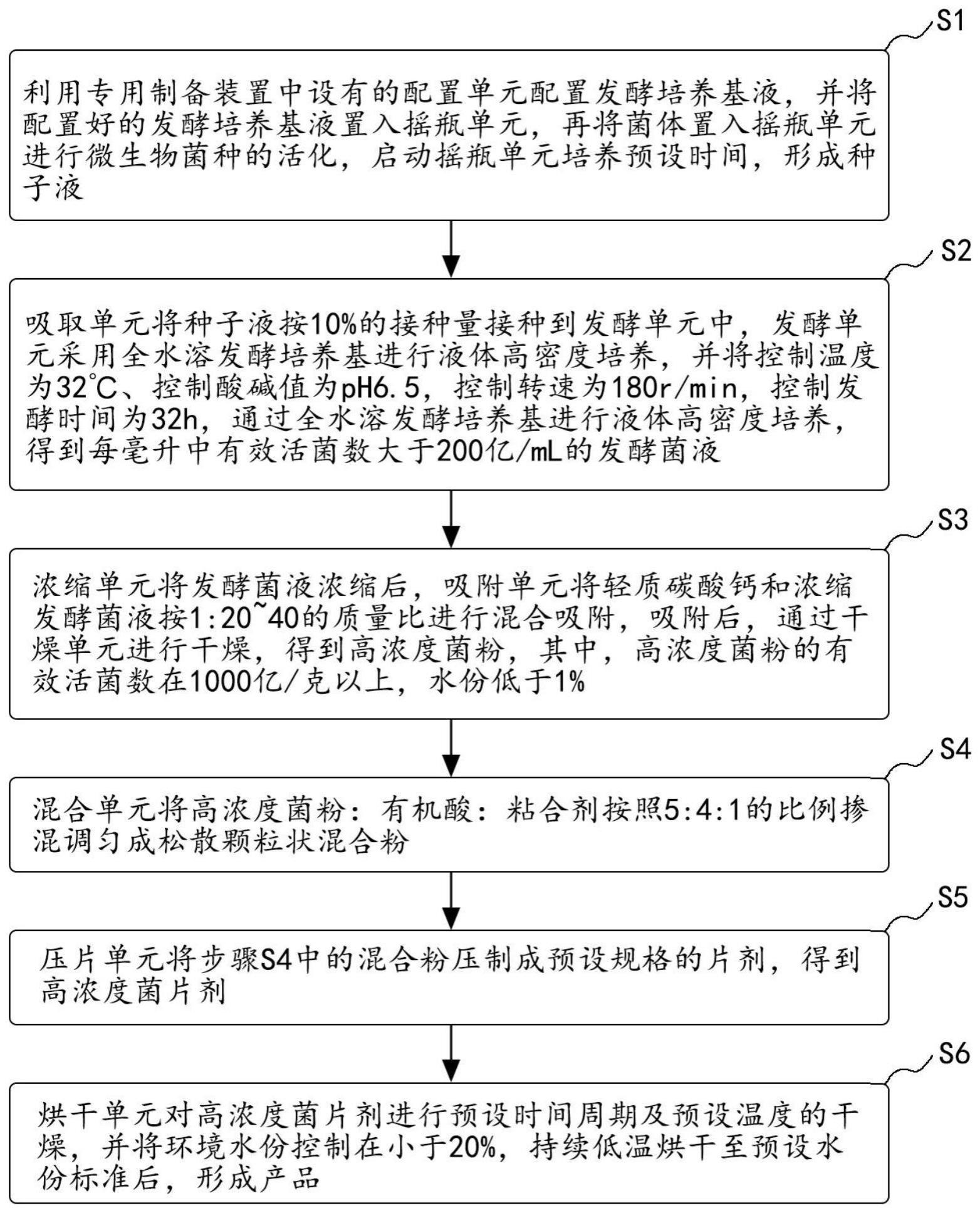

2、为实现上述目的,本发明提供一种高浓度芽孢杆菌速溶片剂制备工艺,包括:

3、步骤s1,利用专用制备装置中设有的配置单元配置发酵培养基液,并将配置好的发酵培养基液置入摇瓶单元,再将菌体置入摇瓶单元进行微生物菌种的活化,启动摇瓶单元培养预设时间,形成种子液;

4、步骤s2,吸取单元将种子液按10%的接种量接种到发酵单元中,发酵单元采用全水溶发酵培养基进行液体高密度培养,并将控制温度为32℃、控制酸碱值为ph6.5,控制转速为180r/min,控制发酵时间为32h,通过全水溶发酵培养基进行液体高密度培养,得到每毫升中有效活菌数大于200亿/ml的发酵菌液;

5、步骤s3,浓缩单元将发酵菌液浓缩后,吸附单元将轻质碳酸钙和浓缩发酵菌液按1:20~40的质量比进行混合吸附,吸附后,通过干燥单元进行干燥,得到高浓度菌粉,其中,高浓度菌粉的有效活菌数在1000亿/克以上,含水量低于1%;

6、步骤s4,混合单元将高浓度菌粉:有机酸:粘合剂按照5:4:1的比例掺混调匀成松散颗粒状混合粉;

7、步骤s5,压片单元将步骤s4中的混合粉压制成预设规格的片剂,得到高浓度菌片剂;

8、步骤s6,烘干单元对高浓度菌片剂进行预设时间周期及预设温度的干燥,并将环境水分控制在小于20%,持续低温烘干至预设含水量标准后,形成产品。

9、在本实施例中,鉴于无水环境下,酸碱性无法体现的特性,使高浓度菌片剂能在近似无水环境下控制片剂内的酸碱反应,保证产品质量及稳定性。

10、在步骤s1中,土壤浸提液成分的具体增加量为8%-12%,

11、在步骤s2中,发酵培养基在常规lb培养基的基础上增加天门冬素,谷氨酰胺,5-核苷酸、甘露醇、吐温-80中的一种或两种,用量为千分之一至千分之五。

12、在步骤s3中,轻质碳酸钙的细度大于200目,高浓度菌粉的细度120目以上,含水量在1%以下。

13、在步骤s3中,吸附浓缩发酵菌液的轻质碳酸钙在通过干燥单元进行干燥前,将吸附浓缩发酵菌液的轻质碳酸钙加热至55℃-65℃,并维持1-1.5小时,通过自然降温至室温后,通过干燥单元进行干燥。

14、在步骤s4中,有机酸包括5-氨基乙酰丙酸和柠檬酸、富里酸、酒石酸、己二酸中的一种按照1:8的比例掺混,用量为30%-50%。

15、在步骤s4中,粘合剂包括粘合剂包括羟丙甲纤维素、聚乙烯吡咯酮、聚醋酸乙酸乙酯中的1种或2种,用量为0.5%-1%。

16、在步骤s4中,有机酸和粘合剂中固体性原料均为粉剂,其粉剂细度在100目以上、含水量在1%以下。

17、在本实施例中,压片设备可以为挤压造粒机,也可以为单冲压片机,亦可以为旋转式压片机,只需能否满足本实施例中对压片设备的压片需求即可,此不再赘述。

18、在步骤s6中,预设时间周期为8-12小时,预设温度为40-59℃,直至高浓度菌片剂的含水量满足预设含水量标准,其中,预设含水量标准为含水量1%以下。

19、在步骤s1中,专用制备装置包括配置单元、摇瓶单元、吸取单元、发酵单元、浓缩单元、吸附单元、干燥单元、混合单元、压片单元、烘干单元和控制单元,其中,

20、配置单元包括配置箱和配置传送带,配置箱用以调配、储存及输送发酵培养基液,配置箱包括若干配置通道,配置通道连接配置箱并用以将发酵培养基液所需的预设比例的成分置入配置箱,配置传送带设置在配置单元下方,配置传送带用以将摇瓶传送至配置单元下方并使配置箱输送的发酵培养基液注入至摇瓶,配置传送带还用将菌体置入装有发酵培养基液的摇瓶,配置传送带还用以将装有发酵培养基液和菌体的摇瓶传送至摇瓶单元;

21、摇瓶单元连接配置单元,摇瓶单元包括反向双螺旋振荡塔,反向双螺旋塔包括分别呈螺旋上升和螺旋下降的螺旋传送带和外壳,螺旋传送带包括第一螺旋传送带和第二螺旋传送带,其中,第一螺旋传送带和第二螺旋传送带的转动方向相反,第一螺旋传送带和第二螺旋传送带并列平行设置,

22、具体而言,第一螺旋传送带和第二螺旋传送带的设置间距由摇瓶瓶颈直径的数值相对应的设置,只需能够满足本实施例中第一螺旋传送带和第二螺旋传送带能够夹紧摇瓶瓶颈并进行预设方向的位移需求即可,此不再赘述。

23、第一螺旋传送带包括第一齿轮传送组和第一传送皮带,其中,第一齿轮传送组包括若干大齿轮和若干小齿轮,其中,第一齿轮传送组的大齿轮与小齿轮以大-小的顺序依次以预设弧度设置并啮合,第一传送皮带包裹第一齿轮传送组,第一传送皮带内侧设有凹槽用以啮合第一齿轮传送组,第一传送皮带外侧设有防滑纹,防滑纹用以贴合摇瓶颈部并增加摩擦力,

24、第二螺旋传送带包括第二齿轮传送组和第二传送皮带,其中,第二齿轮传送组包括若干大齿轮和若干小齿轮,其中,第二齿轮传送组的大齿轮与小齿轮以小-大的顺序依次以预设弧度设置并啮合,第二传送皮带包裹第二齿轮传送组,第二传送皮带内侧设有凹槽用以啮合第二齿轮传送组,第二传送皮带外侧设有防滑纹,防滑纹用以贴合摇瓶颈部并增加摩擦力,

25、外壳设置在反向双螺旋振荡塔外侧并用以包裹反向双螺旋振荡塔,外壳包括加热装置和保温层,加热装置用以对反向双螺旋塔内的摇瓶进行预设摇瓶温度的加热作业,保温层用以减缓外壳与其外部环境的热传递,

26、摇瓶单元用以将摇瓶中的菌体进行预设摇瓶温度、预设摇瓶时间和预设振荡频率的培养;

27、吸取单元分别连接摇瓶单元和发酵单元,吸取单元包括吸取传送带和吸取管道,其中,吸取传送带用以将装有种子液的摇瓶传送至吸取管道下方,吸取管道用以将摇瓶内的种子液吸出并传送至发酵单元;

28、发酵单元连接浓缩单元,发酵单元包括发酵装置和发酵管道,其中,发酵装置用以将预设体积的种子液按预设发酵温度、预设发酵ph值和预设发酵搅拌转速进行预设发酵时间的发酵作业,发酵管道用以将完成发酵作业的发酵菌液传送至浓缩单元;

29、浓缩单元连接吸附单元,浓缩单元包括浓缩装置和浓缩管道,其中,浓缩装置连接发酵管道并用以浓缩发酵菌液至预设浓度,浓缩管道连接浓缩装置并用以将浓缩后发酵菌液置入吸附单元;

30、吸附单元连接干燥单元,吸附单元包括吸附箱、进料口和吸附管道,其中,吸附箱连接浓缩管道并用以承载浓缩后发酵菌液,进料口设置在吸附箱的上方并用以将预设重量的轻质碳酸钙投送至吸附箱用于吸附,吸附管道设置在吸附箱的下方并用以将吸附浓缩发酵菌液的轻质碳酸钙置入干燥单元;

31、干燥单元连接混合单元,干燥单元包括干燥装置和干燥传送带,其中,干燥装置用以将吸附浓缩发酵菌液的轻质碳酸钙进行干燥,干燥传送带用已将高浓度菌粉传送至混合单元;

32、混合单元连接压片单元,混合单元包括混合通道、混合箱和混合传送带,其中,混合通道设置在混合箱上方,混合通道用以将预设质量比例的有机酸和粘合剂置入混合箱内,混合箱连接燥传送带并用以将高浓度菌粉、有机酸和粘合剂进行预设混合搅拌转速制得混合粉,混合传送带用以将混合粉传送至压片单元;

33、压片单元连接烘干单元,压片单元包括压片装置和压片传送带,其中,压片装置连接混合传送带并用以将混合粉压制成预设规格的片剂,压片传送带用以将高浓度菌片压制剂传送至烘干单元;

34、烘干单元包括烘干装置和烘干传送带,其中,烘干装置用以将高浓度菌片压制剂进行预设烘干时间及预设烘干温度的干燥,烘干传送带用以将高浓度菌片剂传送出烘干单元;

35、控制单元分别连接配置单元、摇瓶单元、吸取单元、发酵单元、浓缩单元、吸附单元、干燥单元、混合单元、压片单元和烘干单元并用以根据其所连接的各所述单元相对应的实时参数与其内设置的相对应各预设参数的对比结果判定与参数相对应的各所述单元中相应部件的相应调整值,其中,相对应的实时参数包括预设摇瓶温度、预设摇瓶时间、预设振荡频率、预设发酵温度、预设发酵ph值、预设发酵搅拌转速、预设发酵时间、预设混合搅拌转速、预设规格、预设烘干时间、预设烘干温度、预设比例基液成分、预设弧度、预设体积种子液、预设浓度、预设重量和预设质量比例。

36、控制单元还根据预设摇瓶时间和预设振荡频率选择相对应的第一螺旋传送带和第二螺旋传送带的转动模式,其中,第一螺旋传送带和第二螺旋传送带的转动模式包括慢速模式、快速模式、慢速间歇模式和快速间歇模式,其中,任一转动模式下第一螺旋传送带和第二螺旋传送带的转动速度与转动周期相同,

37、慢速模式的实际微生物菌种活化的数量小于快速模式的实际微生物菌种活化的数量,快速模式的实际微生物菌种活化的数量小于慢速间歇模式的实际微生物菌种活化的数量,且快速模式的活化时间小于慢速模式的活化时间,且快速模式的转速大于慢速模式的转速,慢速间歇模式的实际微生物菌种活化的数量小于快速间歇模式的实际微生物菌种活化的数量,且慢速间歇模式的活化时间大于慢速模式的活化时间,快速间歇模式的间歇提顿时间大于慢速间歇模式的间歇提顿时间,且快速间歇模式的转速大于慢速间歇模式的转速,其中,

38、第一螺旋传送带和第二螺旋传送带在间歇提顿时的转动速度为零,慢速模式的最大转速与慢速间歇模式的最大转速相等,快速模式的最大转速与快速间歇模式的最大转速相等,

39、若任一转动模式的实际摇瓶时间满足预设摇瓶时间,且实际振荡频率未满足预设振荡频率时,控制单元调整当前转动模式,直至实际振荡频率满足预设振荡频率的转动模式,

40、若任一转动模式的实际振荡频率满足预设振荡频率,且实际摇瓶时间未满足预设摇瓶时间时,控制单元降低配置单元置入摇瓶的菌体预设数量的值,直至降低后的配置单元置入摇瓶的菌体数量在最大振荡频率时的最大摇瓶时间内满足活化后预设菌群浓度。

41、控制单元还根据摇瓶单元的设置数量实时调整最大振荡频率时的摇瓶最大活化时间,并根据调整后的最大振荡频率时的摇瓶最大活化时间调整配置单元的置入摇瓶的预设菌体数量。

42、摇瓶单元还设有搅拌模式,搅拌模式下第一螺旋传送带和第二螺旋传送带的转动周期相同,开启搅拌模式时,在当前转动模式下的非间歇提顿时间,第一螺旋传送带和第二螺旋传送带的转动速度在预设时间周期反复交替,其中,预设时间周期包括第一预设时间周期和第二预设时间周期,

43、在第一预设时间周期下第一螺旋传送带相对于第二螺旋传送带的相对速度为第一螺旋传送带的三分之一,且第二螺旋传送带的转动速度为当前转动模式下的预设转动速度,

44、在第二预设时间周期下第二螺旋传送带相对于第一螺旋传送带的相对速度为第二螺旋传送带的三分之一,且第一螺旋传送带的转动速度为当前转动模式下的预设转动速度,

45、摇瓶单元还设有摄像检测单元,摄像检测单元用以利用机器视觉对摄像检测单元获取的摇瓶影像与摄像检测单元预设的各浓度标准影像组的对比结果进行判断,根据判断结果实时调整当前振荡频率,并判断结果实时调整搅拌模式的开启与关闭。

46、摇瓶单元还包括摇瓶,摇瓶中设有限流挡板,限流挡板分别设置在摇瓶底部的两侧,限流挡板用以在转动模式下增加菌液的无序流动方向,限流挡板还用以在搅拌模式下增加菌液所受的转动力与阻流力,能够在限流挡板提供的推力、阻力及菌液本身黏度的作用下使菌液在摇瓶单元中的湍流更加无序化,加强菌液中培养基与菌体的接触稳定性及成长性,进而加强摇瓶单元对菌液的活化培养质量及效率。

47、优选的,摇瓶单元的搅拌模式的开关能够根据机器视觉的判断结果进行自动控制,也能够根据实时需求进行人工介入控制,摇瓶单元的转动模式亦能够根据机器视觉的判断结果进行自动控制,也能够根据实时需求进行人工介入控制。

48、本发明还提供一种高浓度芽孢杆菌速溶片剂的应用,包括移栽小苗过程中沾根、根茎类下种前拌种、复配大量元素水溶肥冲施、搭配种植前的底肥一起撒施、配合叶面肥料喷施和配合非碱性农药喷施。

49、与现有技术相比,本发明的有益效果在于,其一,通过控制菌种发酵工艺防止菌种退化,能够增加高浓度菌片剂中菌种的活性,解决现有技术中速溶菌剂活性不高的问题,

50、进一步地,通过增加天门冬素,谷氨酰胺,5-核苷酸或甘露醇,也可以起到防止菌种退化的效果,为了保证高浓度菌剂颗粒的活性,通过在高浓度菌剂发酵中进行培养基优化,并添加防止退化的物质至最佳量,保证发酵产出的高浓度菌剂的活性,菌种退化是一个自然的过程,随着一代一代的传代,工业发酵,退化就会悄然发生。在发酵培养中复壮、活化菌种的技术需要不断深化,在发酵过程中解决,一旦发酵完成,是不可再调整的。

51、菌种退化后在工业发酵中的表现为发酵生产最后有效活菌数不高,产芽孢得率低,投入产出比高,发酵种子很重要,所以要做种子活化。

52、在后期应用中退化的菌种在使用环境中定殖存活率低,比如高活性菌株定殖率40%以上,退化的菌种只有10%以上,而要发挥菌种的抗病促生作用,需要满足30%以上的定殖率。

53、其二,解决现有技术中速溶菌剂溶解性不佳且溶解后沉淀较多的问题,通过增加高浓度菌片剂中亲水性基团和快速分散性物质,并结合轻质碳酸钙作为载体时的多孔特性,并配合轻质碳酸钙选择适当的酸性物质可以加快融水后的快速分解,在粉剂混合后,通过控制含水量到挤压造粒再到干燥保存,使高浓度菌片剂在遇水以后酸性物质与轻质碳酸钙反应,颗粒迅速溶解,不会有沉淀。

54、其三,通过在前端发酵过程中控制菌株不退化,从源头保证后后端生产出来的菌粉高活性,降低了功能减弱的风险,提高经济效益,保障应用效果;

55、菌种经过复壮活化以后,提高定植能力,要达到一样的效果,可以减少30%-50%的使用量,给用户降低近一半的成本投入,提高投入产出比。

56、其四,形成80秒速溶颗粒后,解决了终端使用时候的漂粉、浪费、难溶等一系列问题,环保且方便,增强用户体验。

57、其五,通过控制高浓度菌片剂的含水量可以延长产品的保存期,并且产品运输更加方便。

58、其六,通过设有的专用制备装置,可以大规模自动化生产高浓度菌片剂,提高产品产量,增加经济效益。

59、其七,通过设有的摇瓶单元,可以对摇瓶中的菌体进行预设摇瓶温度、预设摇瓶时间和预设振荡频率的培养,且通过预设形状及排布的螺旋传送带,可以自动对摇瓶进行振荡和传送,并且可以通过设置多个摇瓶单元的方法,提高培养效率,增加产量,提高经济效益,实现高浓度菌片剂大规模、高产量、一体式、自动化的工业生产;

60、进一步地,通过摇瓶单元设有的转动模式可以使摇瓶的振荡频率根据当前摇瓶内所需的微生物菌种活化数量和活化时间进行适应性的调整,使摇瓶单元可以更智能的根据当前菌种活化特性进行实时调整,增加活化效率,提高经济效益;

61、进一步地,通过摇瓶单元设有的搅拌模式,可以使摇瓶单元根据摄像检测单元的检测结果自动开启或关闭搅拌模式,并且通过开启或关闭搅拌模式开始实时调节微生物菌种的活化效率,使摇瓶单元可以在单位时间内增加活化菌种的产出,扩大单位时间内的产出的同时提高经济效益。

62、其八,菌种在喷雾干燥成粉中,有效活菌数损失量通常在25%-30%左右,通过设置在干燥单元的加热装置,对吸附浓缩发酵菌液的轻质碳酸钙加热至55-65°,并持续1-1.5小时,然后自然降温至室温的过程,再去喷雾干燥,可以将干燥过程中有效活菌数损失量降低至5%-8%。

63、其九,通过设有的5-氨基乙酰丙酸,俗称5-ala,可以基于其本身的内源调节功能,保持菌种的高活性,稳定抗病性功能,同时5-ala与铁结合,无光条件,也能合成光合作物的中间体,提高作物新陈代谢,提高免疫力,强化菌剂的抗病效果。

- 还没有人留言评论。精彩留言会获得点赞!