一种植物废弃物植材植生混凝土及其制备方法与流程

本发明属于无废城市有机废弃物处置和混凝土,具体而言,涉及一种植物废弃物植材植生混凝土。

背景技术:

1、植生混凝土是指以一定孔径、一定孔隙率的特制混凝土为骨架,在混凝土孔隙内充填植物生长所需的物质,植物根系生长于孔隙隙内或穿透混凝土生长于下层土壤中的一类混凝土或混凝土制品。主要起到美化、绿化护坡和护岸以及固定水土的作用。目前植生混凝土主要有粗骨料、胶凝材料、种植材料和添加剂构成,粗骨料为碎石、卵石、再生骨料等,胶凝材料一般为普通硅酸盐水泥,种植材料为土壤、肥料、保水剂等,添加剂主要为减水剂、降碱剂等。

2、但现有技术存在以下问题:

3、1、采用天然骨料强度高、重量大:一方面使用场景中对植生混凝土的强度要求不高,造成资源的浪费;另一方面重量大,对下层土壤造成很大的压实,影响部分植物根系的生长;

4、2、植生混凝土使用的胶凝材料主要为普通硅酸盐水泥,碱度过高,不适于植物生长,降碱处理影响混凝土的强度、稳定性和持久性都有不足;

5、3、植生混凝土空隙大、渗透好,需要加入保水剂,但是长期保水、保肥能力依然不足;

6、4、添加剂包含保水剂、减水剂、肥料、杀虫剂等,材料种类繁多,操作复杂,不易混匀,影响植生混凝土功能的发挥;

7、5、各材料的选择和比例配比主要靠经验,特别是粗骨料的粒径和孔隙度选择不当时,容易导致植生混凝土孔隙度低或强度差等问题,导致成品的不合格和资源的浪费。

技术实现思路

1、针对上述现有技术的植生混凝土存在上述问题,本发明的目的在于提供一种植物废弃物植材植生混凝土及其制备方法。本发明的植生混凝土采用植物废弃物材料为轻骨料,胶凝材料为改进的氯氧镁水泥,孔隙填充土和表层土壤保水、保肥能力强。

2、根据本发明的一个方面,本发明的一个目的在于提供一种植物废弃物植材植生混凝土,其原料按照重量份包括下列组分:15份植物废弃物骨料、25~40份胶凝材料、15~25份孔隙填充土、15~30份表层种植土。

3、更优选地,原料按照重量份包括下列组分:15份植物废弃物骨料、30~37.5份胶凝材料、15~20份孔隙填充土、15~20份表层种植土。

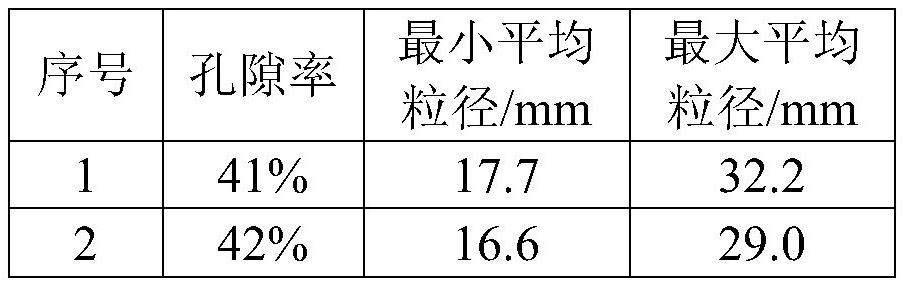

4、优选地,所述的植物废弃物骨料为木质化的农林有机废弃物经破碎、筛分为单一粒径的木块,最大粒径与最小粒径比值不大于1.5:1至1:1,按照《植生混凝土》(jc/t 2557-2020)的要求计算,其粒径与孔隙度需满足6(1-a0)/(a0-0.21)≤d≤6(1-a0)/(a0-0.3),含水率低于20%,其中由于植物废弃物骨料为不规则形状,按照等效粒径计算,在其形状为球体或正方体时,其比表面积均为6/d,d为球体直径或正方体边长,a0为植物废弃物骨料的孔隙度。

5、优选地,所述的胶凝材料为改进氯化镁水泥,包含氧化镁、氯化镁、水和磷酸二氢钾,它们的摩尔比为(6~9):1(14~18):(0.15~0.4)。其中所述的氧化镁以活性氧化镁的摩尔含量计。

6、优选地,按照重量份计,所述孔隙填充土为黏土80份、草炭5~10份、蛭石5~10份、有机肥5~10份、聚丙烯酰胺0.1~0.5份、硫酸亚铁0.1~0.5份的混合物,各材料粒径小于1mm。

7、优选地,按照重量份计,所述表层种植土为质量份数土壤80份、植物废弃物堆肥10~15份、有机肥5~10份、聚丙烯酰胺0.1~0.5份的混合物。所述土壤为黏土或黏壤土。

8、更优选地,所述的植物废弃物堆肥为农林有机废弃物,经粉碎、无害化后的堆肥,其指标符合gb/t 31755-2015的要求。

9、根据本发明的一个方面,本发明的另一个目的在于提供一种植物废弃物植材植生混凝土的制备方法,包括以下步骤:

10、步骤1:原材料的选择和计算

11、(3)选择粒径与孔隙度符合要求的植物废弃物骨料,按照待铺设区域的面积、厚度及材料密度,计算所需植物废弃物骨料的量,其中所述材料密度是指植物废弃物密度。

12、(4)根据选择的植物废弃物骨料的孔隙度、植材植生混凝土所需的孔隙度,计算出所需胶凝材料的量m=(a0-a)×c,再根据胶凝材料中氧化镁、氯化镁、水和磷酸二氢钾的摩尔比分别计算出对应材料的量,其中a0为植物废弃物孔隙度,a为植生混凝土设计孔隙度,c为胶凝材料密度,为1.6-1.9t/m3。

13、(3)孔隙填充土原材料:按照与所述植物废弃物骨料的比例计算出孔隙填充土的量,再根据孔隙填充土的各组分的比例计算土壤、草炭、蛭石、有机肥、聚丙烯酰胺、硫酸亚铁的量。

14、(4)表层种植土壤原材料:按照与所述植物废弃物骨料的比例计算出表层土壤的量,再根据表层土壤的各组分的比例计算土壤、植物废弃物堆肥、有机肥、聚丙烯酰胺的量。

15、步骤2:胶凝材料的配置

16、首先将步骤1中胶凝材料中的氯化镁和水按比例混合、溶解制成卤水,加入磷酸二氢钾,混匀后加入氧化镁,混合均匀至糊状,确保无氧化镁颗粒,搅拌时间不超过10min,胶凝材料配置完成后120min内使用,其中胶凝材料中的氯化镁和水的摩尔比是1:14~1:18,如果按照质量比,则还需要考虑氯化镁的纯度和结晶水的数量,以纯度为100%的十水合氯化镁为例,其质量比为1:0.92~1.18。

17、步骤3:裹浆

18、将植物废弃物骨料、胶凝材料按比例快速搅拌混合,搅拌时间不超过5min,搅拌至初始胶凝材料流动度在180mm~200mm之间。

19、步骤4:材料铺装

20、将步骤3中混合好的材料放入模具或直接铺于地表,表面平整并在0.2~0.3mpa压力下静压压实。

21、步骤5:养护

22、在铺装好的材料表面覆盖一层塑料膜,必要时进行遮阴,避免水分的蒸发、烈日暴晒和雨淋,密闭空间时还应注意通风降温,养护3~7天后去除遮盖物。

23、步骤6:孔隙填充土的填充

24、将土壤、草炭、蛭石、有机肥混合均匀后与水按照质量比1:1.5混合成糊状,再将聚丙烯酰胺、硫酸亚铁分别加入水中至溶解后加入所述糊状混合物,混合均匀,继续加水至混合物流动度180mm~240mm,采用灌浆法将孔隙填充土填充到经过步骤5养护后的材料的孔隙中。

25、步骤7:表层种植土壤的覆盖

26、将土壤、植物废弃物堆肥、有机肥按比例混合均匀,再将聚丙烯酰胺加入水中至溶解后加入上述混合物,边加水边混合均匀成糊状,整个过程控制固液比约为2:1,将糊状表层种植土壤均匀覆盖在步骤6产物的表面上,厚度为1~3cm,形成最终的植生混凝土。

27、与现有技术相比,本发明技术方案具有以下有益效果:

28、1、本发明采用植物废弃物材料为轻骨料,质轻、对下层土壤的压实小、植物相容性高;植物废弃物颗粒为单一级配、材料间的孔隙率大,粒径根据其孔隙率精确计算确定,保障了植材植生混凝土的孔隙度和强度;并能防止因经验施工不当导致强度或孔隙度不合格而带来的返工。

29、2、本发明采用的胶凝材料为改进的氯氧镁水泥,克服了普通氯氧镁水泥不耐水的问题,且能增加孔隙填充土和土壤的磷钾含量、降低ph值,无需进行降碱处理,植物相容性好;通过胶凝材料的流动度来精确控制粗骨料的挂浆厚度和均匀性,并采用了静压成型,防止胶凝材料底部积浆或挂浆厚度不够带来的强度低等问题。

30、3、孔隙填充土和表层土壤保水、保肥能力强,能够解决植生混凝土保水保肥能力差的问题,并且选择黏土质土为孔隙填充土,增强土壤的附着力、减少水土流失。

- 还没有人留言评论。精彩留言会获得点赞!