用于苎麻收获机的打剥装置的制作方法

本技术涉及农业机械,具体涉及用于苎麻收获机的打剥装置。

背景技术:

1、苎麻是荨麻科苎麻属多年生草本植物,其麻叶、麻骨、苎麻纤维等部位的利用价值高,是一种重要的经济作物。在收获的季节,为了获得苎麻纤维,在从田间割断苎麻收集后,需要利用打剥机械去除麻皮和麻骨。

2、为了提高苎麻的收割打剥效率,推动苎麻规模化发展,将收割、打剥和收集三部分机械集成于一台苎麻收获机上是一种可行的设计方式。专利cn114600636a公开了一种纤用苎麻联合收获机,其集成有收割、打剥、储存三个苎麻处理加工单元,旨在提高全自动收获纤用苎麻,减少人力劳动。但是,该收获机采用立式和卧式两种打剥器进行组合打剥,打剥器占收获机体积较大容易导致收获机难以适应麻区道路窄、田块小的农业生产环境。此外,苎麻纤维具有较高的柔韧性,在打剥过程中若夹持得不稳定或张力不够,则容易出现麻骨、麻皮分离率低、打剥效果差的问题。

技术实现思路

1、本实用新型的目的在于提供用于苎麻收获机的打剥装置,该打剥装置采用浮动轮和固定轮相配合的夹持输送机构,能够对不同厚度、数量的苎麻进行压紧和输送,使得苎麻在打剥过程中保持高张力的状态,显著地提高了麻骨、麻皮的分离率,同时,打剥单元的结构更加紧凑,有利于减小收获机的整体尺寸以适应更加复杂的麻区作业环境。

2、本实用新型通过下述技术方案实现:

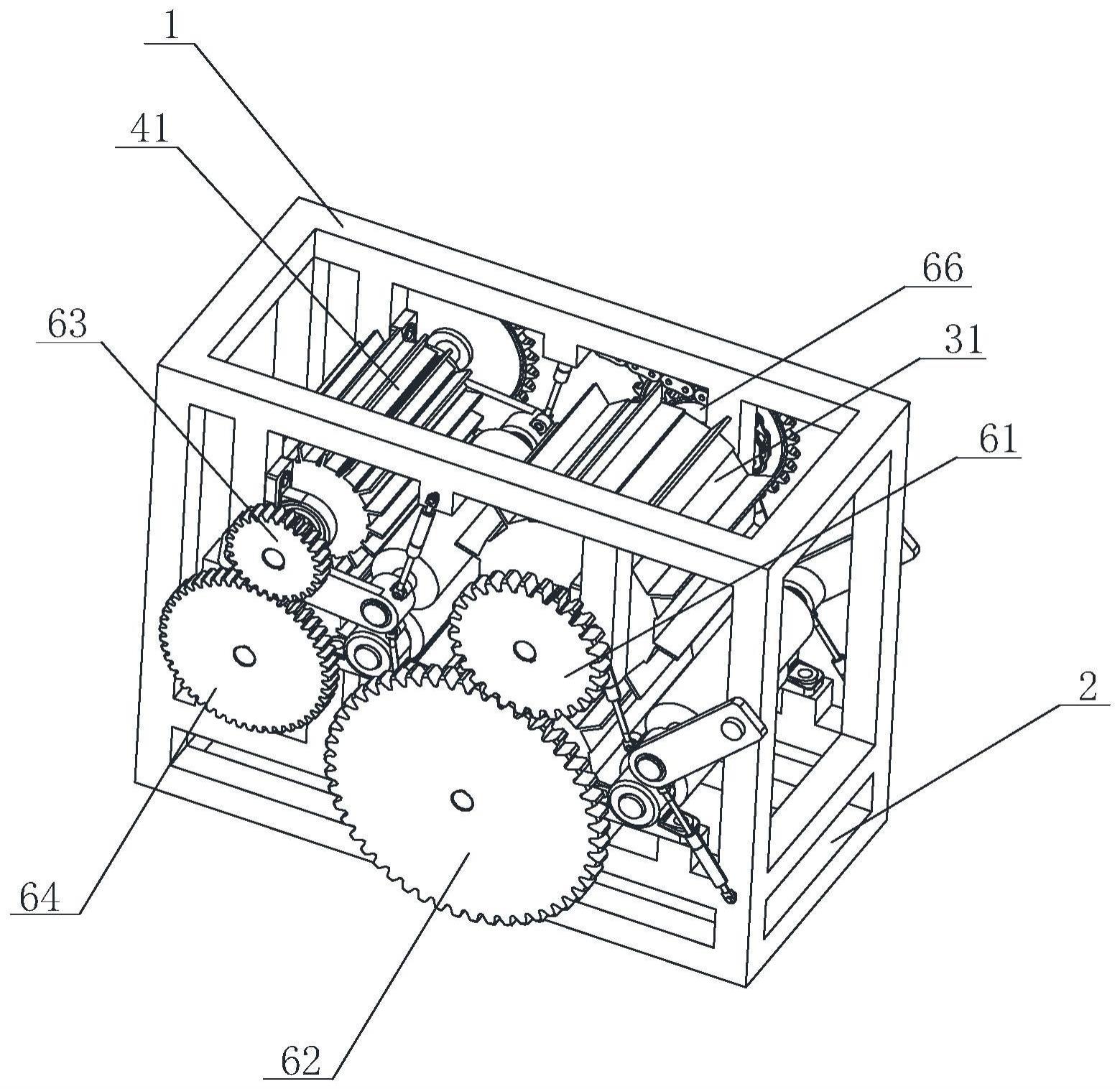

3、用于苎麻收获机的打剥装置,包括安装架,所述安装架上设置有进料口、出料口、以及至少一组打剥轮组,所述安装架上还设置有至少一组输送轮组,所述输送轮组包括固定轮和浮动轮,所述固定轮的转轴安装于安装架上,所述浮动轮的转轴安装于摇臂上,所述摇臂铰接至安装架上,所述固定轮和浮动轮之间构成夹持输送区域。

4、本技术方案中,打剥装置包括安装架,安装架上设置的进料口用于收割装置收割的苎麻杆进入至安装架内部,安装架上设置的出料口用于将打剥装置处理得到的苎麻纤维输送至收集装置进行收集。安装架内部设置有一组或多组打剥轮组以打剥苎麻杆的麻皮、麻骨,得到苎麻纤维。在一个或多个实施例中,安装架外部可以设置壳体以保护内部各部件,也可以不设置壳体,使得打剥分离的麻皮、麻骨能够直接进入农田,增加有机肥料量。

5、本技术方案中,打剥装置内设置有至少一组输送轮组。在部分优选的实施例中,打剥轮组和输送轮组交替设置以进一步提高打剥过程中苎麻的张力。在一个或多个优选的实施例中,打剥轮组设置有两组,输送轮组设置有两组,以在确保打剥效果的前提下使打剥单元的整体结构更加紧凑。在一个或多个优选的实施例中,打剥轮组包括粗打剥轮组和精打剥轮组以对苎麻进行不同强度的打剥处理,提高打剥效果。

6、本技术方案中,每一组输送轮组均包括固定轮和浮动轮。固定轮相对于安装架位置不变,即与固定轮的转轴相配套的轴承座固定安装于安装架上,固定轮仅围绕转轴转动。浮动轮能够相对于固定轮移动,与浮动轮的转轴相配套的轴承座安装于摇臂上。摇臂铰链连接至安装架上,例如,在摇臂、安装架上设置有销孔,利用销轴穿过销孔实现摇臂与安装架的铰接,或者在摇臂上设置销轴,在安装架上设置相匹配的销孔以实现摇臂相对于安装架的转动。因此,浮动轮不仅围绕其转轴转动,还能够通过摇臂靠近或远离固定轮,从而调节其与固定轮之间的用于输送苎麻杆的夹持输送区域的横截面积。

7、本技术方案中,在夹持输送区域没有苎麻通过的初始状态下,浮动轮能够在自重作用下靠近固定轮,夹持输送区域的横截面积最小,在部分实施例中,夹持输送区域的横截面积小于待处理苎麻的平均直径。苎麻经过夹持输送区域时,苎麻推动浮动轮远离固定轮,夹持输送区域的横截面积增大,同时浮动轮对苎麻施加反作用力,挤压夹持输送区域内的苎麻,使得苎麻在移动打剥过程中具备更高的张力。

8、通过上述设置,浮动轮和固定轮构成的夹持输送区域能够随通过苎麻数量的变化而自适应地调整其横截面积,使得不同数量、厚度的苎麻在经过时,均能对其形成稳定的挤压力,确保苎麻/苎麻纤维在打剥过程中保持足够的张力,在打剥轮组打剥的过程中显著降低苎麻纤维的形变,进而提高苎麻纤维与麻骨、麻皮产生分离率;此外,该打剥装置结构更加紧凑,能够有效地降低收获机的体积,使得收获机能够适应更加复杂的麻区作业环境。

9、进一步地,所述摇臂上铰接有弹簧,所述弹簧铰接至所述安装架上。本技术方案中,弹簧一端铰接于安装架上、另一端铰接于摇臂上,优选地,弹簧铰接于摇臂的活动端,也即远离铰接端的一端。通过增设弹簧,能够使浮动轮在初始状态下更加稳定地与固定轮保持一定的间隙,而非仅依靠摇臂与安装架的铰接点进行限位;同时,在浮动轮因苎麻杆通过而远离固定轮后,弹簧能够进一步提高浮动轮对苎麻杆施加的挤压力,并在苎麻杆通过后使浮动轮复位至初始状态。

10、弹簧可以仅设置一个,也可以设置多个。在部分优选的实施例中,所述弹簧的数量为两个,两个弹簧之间的夹角为钝角。

11、进一步地,所述弹簧为氮气弹簧。

12、作为本实用新型中打剥轮组的一种优选结构,所述至少一组打剥轮组包括粗打剥轮组和精打剥轮组,所述粗打剥轮组与精打剥轮组、进料口之间均设置有输送轮组,所述精打剥轮组的转速大于所述粗打剥轮组的转速;所述粗打剥轮组包括第二粗打剥轮、以及位于所述第二粗打剥轮上方的第一粗打剥轮,所述精打剥轮组包括第二精打剥轮、以及位于所述第二精打剥轮上方的第一精打剥轮。

13、本技术方案中,打剥装置包括两组打剥轮组,一组为粗打剥轮组,另一组为精打剥轮组。沿安装架的进料口至出料口的方向,依次为输送轮组、粗打剥轮组、输送轮组和精打剥轮组,该布置方式能够在确保苎麻纤维具有足够张力的前提下,进一步降低打剥单元的体积。

14、本技术方案中,粗打剥轮组包括第一粗打剥轮和第二粗打剥轮,第一粗打剥轮位于第二粗打剥轮的上方。第一、第二粗打剥轮的直径可以相同也可以不同,优选地,第一、第二粗打剥轮的直径相同。类似地,精打剥轮组包括精打剥轮组包括第一精打剥轮和第二精打剥轮,第一精打剥轮位于第二精打剥轮的上方。第一、第二精打剥轮的直径可以相同也可以不同,优选地,第一、第二精打剥轮的直径相同。

15、本技术方案中,精打剥轮组的转速大于所述粗打剥轮组的转速。第一精打剥轮的转速较第一粗打剥轮的转速更快,使得第一精打剥轮对苎麻杆的打剥频率更高,第一粗打剥轮对苎麻杆的打剥频率更低,两者配合有利于提高打剥效果;此外,精打剥轮组的转速大于粗打剥轮组的转速,能够对苎麻杆形成向出料端移动的拉扯力,从而使输送轮组的固定轮和浮动轮均无需设置驱动装置,进一步简化了打剥单元的结构和体积,同时,对驱动装置的控制减少,提高了打剥的稳定性。

16、作为本实用新型中打剥轮组优选的传动方式,所述第一粗打剥轮为主动轮、第二粗打剥轮为从动轮,所述第一粗打剥轮上连接有第一齿轮、第二粗打剥轮上连接有与所述第一齿轮啮合的第二齿轮,所述第二齿轮的直径大于所述第一齿轮的直径;所述第一精打剥轮为主动轮、第二精打剥轮为从动轮,所述第一精打剥轮上连接有第三齿轮、第二精打剥轮上连接有与所述第三齿轮啮合的第四齿轮,所述第四齿轮的直径大于所述第三齿轮的直径。

17、本技术方案中,作为主动轮的第一粗打剥轮或第一精打剥轮可以分别通过电机驱动,也可以是其中一个,例如第一粗打剥轮通过电机驱动,另一个通过传动链条传动。

18、本技术方案中,第一粗打剥轮同轴设置有第一齿轮,第二粗打剥轮同轴设置有第二齿轮。其中,第一粗打剥轮为受电机驱动,或受第一精打剥轮传动的主动轮,通过第一齿轮和第二齿轮的啮合,第一粗打剥轮带动第二粗打剥轮转动,第二粗打剥轮为从动轮。由于第二齿轮的直径大于第一齿轮的直径,两者在传动过程中,第一粗打剥轮的转速将大于第二粗打剥轮的转速,利用两个打剥轮的差速转动能够显著地提高苎麻杆的打剥效果。

19、类似地,第一精打剥轮同轴设置有第三齿轮,第二精打剥轮同轴设置有第四齿轮。其中,第一精打剥轮为主动轮,第一精打剥轮可以受电机驱动,或者受第一粗打剥轮传动。通过第三齿轮和第四齿轮的啮合,第一精打剥轮带动第二精打剥轮转动,第二精打剥轮为从动轮。由于第四齿轮的直径比第三齿轮更大,因此,第一精打剥轮的转速大于第二精打剥轮的转速。

20、本技术方案中,两个打剥轮组利用齿轮进行传动,仅将第一粗打剥轮和/或第一精打剥轮作为主动轮,减少了驱动装置的使用,有效地减小了打剥单元的整体体积,同时,粗、精打剥轮组中的两个打剥轮均为差速转动,能够进一步提高打剥的效果、分离麻骨和麻皮,而且差速移动的打剥轮能够辅助苎麻杆朝向出料口移动,一定程度上减少固定轮、浮动轮中驱动装置的设置,有利于简化打剥单元的结构和体积。

21、进一步地,所述第一粗打剥轮上还连接有第六齿轮,所述第一精打剥轮上还连接有第五齿轮,所述第五齿轮和第六齿轮通过传动链条传动。本技术方案中,第一粗打剥轮和第一精打剥轮中只有一个为受电机驱动的主动轮,另一个为通过传动链条的从动轮。例如,第一精打剥轮为主动轮,在电机的驱动下,第一精打剥轮及第五齿轮转动,第五齿轮通过传动链条带动第六齿轮转动,从而驱动第一粗打剥轮转动。本技术方案中,第五齿轮和第六齿轮的直径可以相同,也可以不同。

22、进一步地,所述精打剥轮组和粗打剥轮组的打剥轮上还设置有第一打剥齿,所述精打剥轮组的打剥轮上的第一打剥齿的齿间距小于所述粗打剥轮组的打剥轮上的第一打剥齿的齿间距。本技术方案中,各打剥轮上沿其周向分布有第一打剥齿。第一打剥齿作为主要的打剥件,从苎麻的表面刮去麻骨、麻皮。对于相邻两个第一打剥齿的齿间距,粗打剥轮的齿间距较精打剥轮的齿间距更大,进而允许精打剥轮具有更高的打剥频率,能够对粗打剥后的苎麻纤维做进一步更加精细的打剥处理。

23、进一步地,所述精打剥轮组和粗打剥轮组的打剥轮上还设置有第二打剥齿,所述第二打剥齿与所述第一打剥齿交替分布,且所述第一打剥齿的高度大于第二打剥齿的高度。本技术方案中,长度不同的第一打剥齿和第二打剥齿沿着各打剥轮的周向方向交替分布。在两个共同作用的打剥轮转动时,一个打剥轮上的更短的第二打剥齿与另一个打剥轮上的更长的第一打剥齿相互配合,在苎麻纤维通过时,即使苎麻纤维产生一定的形变,也能与第一打剥齿共同作用打剥苎麻纤维表面,进一步提高麻骨和麻皮的分离率,同时允许打剥单元可以具有更小的尺寸来完成打剥作业。

24、进一步地,所述夹持输送区域的高度小于0.8cm。夹持输送区域的高度不宜过大,否则浮动轮难以对通过的苎麻杆施加足够的压力。为了使浮动轮稳定地夹持苎麻杆,夹持输送区域的高度不大于单根苎麻杆的直径。本技术方案中,夹持输送区域的高度小于0.8cm,优选地,夹持输送区域的高度小于0.5cm。

25、本实用新型与现有技术相比,具有如下的优点和有益效果:

26、1、本实用新型的浮动轮和固定轮构成的夹持输送区域能够随通过苎麻数量的变化而自适应地调整其横截面积,使得不同数量、厚度的苎麻在经过时,均能对其形成稳定的挤压力,确保苎麻/苎麻纤维在打剥过程中保持足够的张力,在打剥轮组打剥的过程中显著降低苎麻纤维的形变,进而提高苎麻纤维与麻骨、麻皮产生分离率;

27、2、本实用新型通过在摇臂上增设弹簧,能够使浮动轮在初始状态下更加稳定地与固定轮保持一定的间隙,而非仅依靠摇臂与安装架的铰接点进行限位;同时,在浮动轮因苎麻杆通过而远离固定轮后,弹簧能够进一步提高浮动轮对苎麻杆施加的挤压力,并在苎麻杆通过后使浮动轮复位至初始状态;

28、3、本实用新型精打剥轮组的转速大于粗打剥轮组的转速,能够对苎麻杆形成向出料端移动的拉扯力,从而使输送轮组的固定轮和浮动轮均无需设置驱动装置,进一步简化了打剥单元的结构和体积,同时,对驱动装置的控制减少,提高了打剥的稳定性;

29、4、本实用新型的两个打剥轮组利用齿轮进行传动,仅将第一粗打剥轮和/或第一精打剥轮作为主动轮,减少了驱动装置的使用,有效地减小了打剥单元的整体体积,同时,粗、精打剥轮组中的两个打剥轮均为差速转动,能够进一步提高打剥的效果、分离麻骨和麻皮,而且差速移动的打剥轮能够辅助苎麻杆朝向出料口移动,一定程度上减少固定轮、浮动轮中驱动装置的设置,有利于简化打剥单元的结构和体积;

30、5、本实用新型结构更加紧凑,能够有效地降低收获机的体积,使得收获机能够适应更加复杂的麻区作业环境。

- 还没有人留言评论。精彩留言会获得点赞!