一种可常温保藏的浓缩风味发酵乳及其制备方法与流程

本发明涉及发酵乳制品技术领域,具体地,本发明涉及一种可常温保藏的浓缩风味发酵乳及其制备方法。

背景技术:

浓缩酸奶是一种质构粘稠、奶油风味浓郁的酸奶,口感介于酸奶与奶酪之间。与传统酸奶相比,浓缩酸奶通过特殊工艺处理,使产品蛋白质含量显著提高。浓缩酸奶的生产工艺主要有:膜浓缩、离心浓缩、添加蛋白粉调配方式。

离心分离浓缩是利用旋转的离心力以及物质的沉降系数或浮力密度的差异进行分离、浓缩的一种方法。离心沉降设备分为:瓶式离心机、管式离心机、多室离心机、碟式离心机、螺旋卸料式沉降离心机。工业化连续生产主要采用碟式离心机和螺旋卸料式沉降离心机。酸奶的浓缩设备大多采用碟式离心机。离心分离浓缩具有设备维护简单、浓缩前不需要对产品进行加热处理的优势。采用离心浓缩或膜浓缩生产的浓缩酸奶因需要发酵后去除部分乳清,发酵前不能添加稳定剂等限制原因,大都需要冷链储运。

技术实现要素:

本发明提供了一种可常温保藏的浓缩风味发酵乳及其制备方法。通过采用离心浓缩方式去除发酵乳中部分乳清,显著提高发酵乳蛋白质含量,并在浓缩后添加稳定剂并进行巴氏杀菌处理,使产品可在常温下保藏6个月以上。

本申请提供了如下实施方案所述的可常温保藏的浓缩风味发酵乳及其制备方法。

1.一种从原奶制备浓缩发酵乳的方法,其包括以下步骤:

通过浓缩和分离对原奶进行标准化,分离出脱脂奶和稀奶油;

将所述稀奶油均质、杀菌,优选巴氏杀菌,例如,90℃下40秒,并冷却贮存,优选在4-12℃下冷却贮存;

将所述脱脂奶杀菌,优选巴氏杀菌,例如,75℃下15秒,并冷却贮存,优选在1-8℃下冷却贮存;

将来自步骤(3)的脱脂奶脱气,优选在60-65℃,-0.4~-0.6bar的真空度下脱气,杀菌,优选132℃下杀菌4秒,冷却,优选冷却到40-45℃后泵入发酵罐作为发酵基料;

向所述发酵基料投入奶发酵菌种,例如嗜热链球菌(streptococcusthermophilus)和保加利亚乳杆菌(lactobacillusdelbrueckiisubsp.bulgaricus),进行发酵,产生发酵料液,优选地,搅拌15-30min后进行静置发酵,并且发酵温度保持在40-45℃;

对所述发酵料液破乳,优选酸度72-95゜t,ph4.2-4.4时进行破乳,得到基础发酵奶a;

对所述基础发酵奶a浓缩分离,优选用乳清分离机浓缩分离,得到浓缩发酵奶b和酸乳清c;

取部分酸乳清c升温,优选升温至70-75℃,在搅拌下加入甜味剂如白砂糖和果葡糖浆、来自步骤(2)的稀奶油和稳定剂,用化料设备化料,得到胶糖液;

将来自步骤(8)的胶糖液与浓缩发酵奶b混合,得到发酵奶c;

将所述发酵奶c杀菌,优选110℃下杀菌4秒,冷却,优选冷却到25℃以下;

将经过杀菌的发酵奶c灌装,得到浓缩发酵乳成品,

优选其中所述稳定剂包括增稠剂和乳化剂,所述增稠剂选自羧甲基纤维素钠、结冷胶、乙酰化二淀粉磷酸酯、魔芋胶、卡拉胶、果胶、海藻酸丙二醇酯、琼脂、明胶、刺槐豆胶、海藻酸钠和瓜尔豆胶中的一种或几种的组合,所述乳化剂选自单,双甘油脂肪酸酯、蔗糖脂肪酸酯、双乙酰酒石酸单双甘油酯中的一种或几种的组合,

其中基于1000kg重量份的浓缩发酵乳成品总量,原奶用量为2000-2700重量份,奶发酵菌种的用量为100-300dcu,优选200dcu,甜味剂的用量为80-85份,步骤(8)中酸乳清c的用量为15-20重量份,增稠剂的用量为0.4-12.0重量份,乳化剂的用量为0.2-1.2重量份。

2.项目1所述的方法,其中所述原奶在标准化前进行过滤除杂,优选采用60-80目单联或双联过滤器在1-8℃下过滤。

3.项目1-2任一项所述的方法,其中对原奶进行标准化步骤中分离的脱脂奶脂肪含量≤0.2%,稀奶油脂肪含量≥35%。

4.项目1-3任一项所述的方法,其中所述基础发酵奶a浓缩分离中,基础发酵奶a进料流量:浓缩发酵奶出料流量比例>3:1。

5.项目1-4任一项所述的方法,其中所述化料设备具有混合、分散、剪切、乳化效果。

6.项目1所述的方法,其中原奶是牛奶、马奶、羊奶和驼奶中的一种或多种,优选牛奶。

7.项目1-6任一项所述的方法,其中所述浓缩发酵乳成品的包装形式为利乐钻、pet瓶、利乐冠或无菌杯。

8.通过项目1-7任一项的方法制备的浓缩发酵乳成品。

定义

在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。在此使用的术语仅仅是为了描述具体实施方案,而并非意在限制本发明。

本文中所述的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

本发明中所用的水为本领域常规的水,如泉水、井水、蒸馏水和自来水,所述水需符合国家饮用水相关要求。

本发明中所用的原奶为本领域常规的奶,如牛奶、马奶、羊奶和驼奶中的一种或多种,优选鲜牛奶,如伊利验收合格的鲜原奶。

本发明中奶发酵所用的菌种可以为奶发酵中常用的菌种,包括但不限于例如,保加利亚乳杆菌,嗜热链球菌等,例如,可以使用杜邦公司的菌种(yo-mixm11ylo,50dcu,20dcu/100l,200dcu≈5.5g),其包含保加利亚乳杆菌和嗜热链球菌。

本文中所述的“巴氏杀菌”指法国生物学家路易﹒巴斯德发明的消毒方法。巴氏杀菌常用于牛奶工业中实现牛奶中微生物的杀菌。例如,巴氏杀菌的杀菌温度可以为121℃,杀菌时间可以为4秒。

本文中所述的“破乳”是食品工业,特别是奶制品工业中常用的操作。在本文中所用的破乳可以通过搅拌,如框式搅拌实现破乳,在搅拌过程中当目测观察不到大块凝结时认为实现了破乳。

本文中所述的“均质”是食品工业常用的一项技术和操作。通过均质可以使得牛奶中的脂肪破碎的更加细小,从而使整个产品更加稳定,牛奶更加洁白。均质可以使用均质机,如gea均质机进行。均质压力采用一级均质100bar或二级均质20/100bar(先调二级使压力表指示为20bar,再调一级使压力表指示为100bar)。

在本发明中可以用奶制品工业中常用的方法进行冷却,包括但不限于管式或板式换热器冷却。

具体实施方式

本发明提供了一种可常温保藏的浓缩风味发酵乳的制备方法,其包括对经巴氏杀菌的脱脂牛奶为原料加入发酵菌种(如嗜热链球菌和保加利亚乳杆菌)制成酸乳,之后采用gea的乳清分离机(生产厂家:gea;设备型号:kna3)进行离心浓缩去除部分乳清提高产品蛋白质含量,并进行二次配料和杀菌的步骤。

在上述制备方法中,优选地,酸乳中所采用的稳定剂包括增稠剂和/或乳化剂;其中,增稠剂包括羧甲基纤维素钠、结冷胶、乙酰化二淀粉磷酸酯、魔芋胶、卡拉胶、果胶、海藻酸丙二醇酯、琼脂、明胶、刺槐豆胶、海藻酸钠和瓜尔豆胶等中的一种或几种的组合;乳化剂包括单,双甘油脂肪酸酯、蔗糖脂肪酸酯、双乙酰酒石酸单双甘油酯等中的一种或几种的组合。根据本发明的具体实施方案,优选地,基于1000重量份的酸乳原料,乳化剂的添加量为0.2-1.2重量份。另外,基于1000重量份的酸乳原料,增稠剂的添加量为0.4-12.0重量份。

根据本发明的具体实施方案,上述可常温保藏的浓缩风味发酵乳的制备方法可以按照以下步骤进行,但不限于此:

1、收奶:收奶温度1-8℃。

2、过滤:采用60-80目单联或双联过滤器,过滤温度1-8℃。

3、冷却贮存:收奶后冷却至1-6℃贮存,贮存时间≤6小时。

4、脱脂奶制备及分离稀奶油:采用浓缩和分离的技术对原奶进行标准化。

脱脂奶脂肪含量建议值≤0.2%,稀奶油脂肪含量≥35%。

5、稀奶油均质:均质温度60-65℃,均质压力采用一级均质100bar或二级均质20/100bar(先调二级使压力表指示为20bar,再调一级使压力表指示为100bar)。

6、脱脂奶巴氏杀菌:巴氏杀菌温度和时间为75℃/15s。

7、稀奶油巴氏杀菌:90℃/40s。

8、冷却贮存:将巴氏杀菌后的脱脂乳冷却至1-8℃贮存。

将巴氏杀菌后的稀奶油冷却至4-12℃贮存。

9、发酵基料制备:将以上的脱脂奶进行脱气(脱气温度60-65℃,脱气真空度-0.4~-0.6bar)、杀菌(132℃/4s)、冷却至40-45℃后泵入发酵罐。

10、接种发酵:在上述发酵基料中投入菌种(嗜热链球菌和保加利亚乳杆菌)进行发酵(菌种添加量100-300dcu/吨,搅拌15-30min后进行静置发酵,发酵温度保持在40-45℃)。

11、破乳冷却:待10中料液酸度72-95゜t,ph4.2-4.4时进行破乳(搅拌转速20-30rpm,搅拌时间1-2分钟),得到基础发酵奶a。

12、离心分离乳清:采用乳清分离机(生产厂家:gea;设备型号:kna3)对基础发酵奶a进行浓缩分离。分离温度40-45℃,基础发酵奶a进料流量:浓缩发酵奶出料流量比例>3:1。得到浓缩发酵奶b和酸乳清c。浓缩酸奶贮存温度:40-45℃;酸乳清c冷却到1-8℃贮存。

13、胶糖液制备:将占配料量15-20%的酸乳清c(来自步骤12)温度升高至70-75℃,在搅拌的条件下将白砂糖(80-85‰)、稀奶油(来自步骤8)、乙酰化二淀粉磷酸酯(2-5‰)、果胶(3-5‰)、结冷胶0.2-0.5‰)等其它稳定剂加入其中。采用具有混合、分散、剪切、乳化效果的化料设备,化料15-20min,化料温度:70-75℃。使料液成为均匀、分散无肉眼可见颗粒的混合物。注:其中多余的酸乳清含0.3%左右的蛋白质,可以用于制备酸性饮料。

14、胶糖液与发酵乳混合:将步骤13制备的胶糖液与浓缩发酵奶b混合,制成发酵奶c。

15、将上述发酵奶c采用板式杀菌机或管式杀菌机杀菌(110℃/4s),冷却到25℃以下暂存。

16、灌装:无菌灌装得到可常温保存的浓缩风味发酵乳。包装可以选择:利乐钻包装(利乐公司)、pet瓶包装(伊利)、利乐冠包装(利乐公司)、无菌杯(中山汇伟)。

本发明提供的发酵乳制品是一种全新的常温浓缩风味发酵乳,发酵后离心去除大部分乳清,其产品蛋白质含量在7%以上(使用foss多功能乳品成分快速分析仪milkoscanft120进行检测或采用gb5009.5-2016第一法进行检测),且货架期比较长,常温储藏保质期可以达到6个月以上。

在发酵后添加白砂糖(或含部分果葡糖浆),减少了离心去乳清引起的白砂糖(或含部分果葡糖浆)损失,相比在发酵前添加白砂糖,生产单吨产品白砂糖(或含部分果葡糖浆)的消耗量可以减少100kg以上。

使用酸乳清配制稳定剂溶液,在发酵后与酸奶在线混合,保证产品在货架期内稳定的同时不影响离心去除乳清(发酵乳中事先添加进稳定剂后,离心很难脱除乳清,故本发明设计为在发酵浓缩后使用部分酸乳清配稳定剂溶液再与浓缩后的发酵乳在线混合均匀)。

以下将提供本发明的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本发明实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

以下通过具体实施例详细说明本发明的技术及特点,但这些实施例并非用以限定本发明的保护范围。

实施例

在本申请所用试剂和原料以及仪器均市售可得。具体地,实施例中所用试剂和原料以及仪器来源如下:牛奶来自伊利验收合格的原奶,符合gb19301-2010标准;发酵剂为杜邦公司的菌种(yo-mixm11ylo,50dcu,20dcu/100l,200dcu≈5.5g)。其他原料、试剂和仪器均市售可得。

实施例1

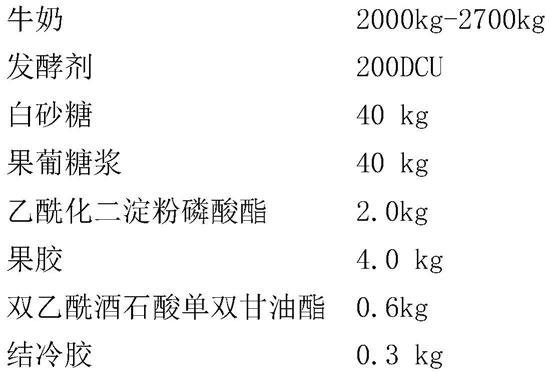

本实施例提供了一种常温浓缩风味发酵乳,其具有以下原料组成(每1000kg成品对应原料耗量):

原料标准:

牛奶:符合gb19301-2010标准;

各原料性能指标符合相关质量标准要求。

本实施例提供的常温浓缩风味发酵乳是通过以下步骤制备的:

1、收奶:收奶温度1-8℃。

2、过滤:采用60-80目单联或双联过滤器,过滤温度1-8℃。

3、冷却贮存:收奶后冷却至1-6℃贮存,贮存时间≤6小时。

4、脱脂奶制备及分离稀奶油:采用浓缩和分离的技术对原奶进行标准化。

脱脂奶脂肪含量建议值≤0.2%,稀奶油脂肪含量≥35%。

5、稀奶油均质:均质温度60-65℃,均质压力采用一级均质100bar或二级均质20/100bar(先调二级使压力表指示为20bar,再调一级使压力表指示为100bar)。

6、脱脂奶巴氏杀菌:巴氏杀菌温度和时间为75℃/15s。

7、稀奶油巴氏杀菌:90℃/40s。

8、冷却贮存:将巴氏杀菌后的脱脂乳冷却至1-8℃贮存。

将巴氏杀菌后的稀奶油冷却至4-12℃贮存。

9、发酵基料制备:将以上的脱脂奶进行脱气(脱气温度60-65℃,脱气真空度-0.4~-0.6bar)、杀菌(132℃/4s)、冷却至40-45℃泵入发酵罐。

10、接种发酵:在上述发酵基料中投入菌种(嗜热链球菌和保加利亚乳杆菌)进行发酵(菌种添加量100-300dcu/吨,搅拌15-30min后进行静置发酵,发酵温度保持在40-45℃)。

11、破乳冷却:待10中料液酸度72-95゜t,ph4.2-4.4时进行破乳(搅拌转速20-30rpm,搅拌时间1-2分钟),得到基础发酵奶a。

12、离心分离乳清:采用乳清分离机(生产厂家:gea;设备型号:kna3)对基础发酵奶a进行浓缩分离。分离温度40-45℃,基础发酵奶a进料流量:浓缩发酵奶出料流量比例>3:1。得到浓缩发酵奶b和酸乳清c。浓缩酸奶贮存温度:40-45℃;酸乳清c冷却到1-8℃贮存。

13、胶糖液制备:将占配料量15-20%的酸乳清c(来自步骤12)温度升高至70-75℃,在搅拌的条件下将白砂糖、果葡糖浆、稀奶油(来自步骤8)、乙酰化二淀粉磷酸酯、果胶、结冷胶、双乙酰酒石酸单双甘油酯加入其中。采用具有混合、分散、剪切、乳化效果的化料设备,化料15-20min,化料温度:70-75℃。使料液成为均匀、分散无肉眼可见颗粒的混合物。注:其中多余的酸乳清含0.3%左右的蛋白质,可以用于制备酸性饮料。

14、胶糖液与发酵乳混合:将步骤13制备的胶糖液与浓缩发酵奶b混合,制成发酵奶c。

15、将上述发酵奶c采用板式杀菌机或管式杀菌机杀菌(110℃/4s),冷却到25℃以下暂存。

16、灌装:无菌灌装得到可常温保存的浓缩风味发酵乳。包装可以选择:利乐钻包装(利乐公司)、pet瓶包装(伊利)、利乐冠包装(利乐公司)、无菌杯(中山汇伟)。

实施例2

本实施例提供了一种常温浓缩风味发酵乳,其具有以下原料组成(每1000kg成品对应原料耗量):

原料标准:

牛奶:符合gb19301-2010标准;

各原料性能指标符合相关质量标准要求。

本实施例提供的常温浓缩风味发酵乳是通过以下步骤制备的:

1、收奶:收奶温度1-8℃。

2、过滤:采用60-80目单联或双联过滤器,过滤温度1-8℃。

3、冷却贮存:收奶后冷却至1-6℃贮存,贮存时间≤6小时。

4、脱脂奶制备及分离稀奶油:采用浓缩和分离的技术对原奶进行标准化。脱脂奶脂肪含量建议值≤0.2%,稀奶油脂肪含量≥35%。

5、稀奶油均质:均质温度60-65℃,均质压力采用一级均质100bar或二级均质20/100bar(先调二级使压力表指示为20bar,再调一级使压力表指示为100bar)。

6、脱脂奶巴氏杀菌:巴氏杀菌温度和时间为75℃/15s。

7、稀奶油巴氏杀菌:90℃/40s。

8、冷却贮存:将巴氏杀菌后的脱脂乳冷却至1-8℃贮存。

将巴氏杀菌后的稀奶油冷却至4-12℃贮存。

9、发酵基料制备:将以上的脱脂奶进行脱气(脱气温度60-65℃,脱气真空度-0.4~-0.6bar)、杀菌(132℃/4s)、冷却至40-45℃泵入发酵罐。

10、接种发酵:在上述发酵基料中投入菌种(嗜热链球菌和保加利亚乳杆菌)进行发酵(菌种添加量100-300dcu/吨,搅拌15-30min后进行静置发酵,发酵温度保持在40-45℃)。

11、破乳冷却:待10中料液酸度72-95゜t,ph4.2-4.4时进行破乳(搅拌转速20-30rpm,搅拌时间1-2分钟),得到基础发酵奶a。

12、离心分离乳清:采用乳清分离机(生产厂家:gea;设备型号:kna3)对基础发酵奶a进行浓缩分离。分离温度40-45℃,基础发酵奶a进料流量:浓缩发酵奶出料流量比例>3:1。得到浓缩发酵奶b和酸乳清c。浓缩酸奶贮存温度:40-45℃;酸乳清c冷却到1-8℃贮存。

13、胶糖液制备:将占配料量15-20%的酸乳清c(来自步骤12)温度升高至70-75℃,在搅拌的条件下将白砂糖、果葡糖浆、稀奶油(来自步骤8)、琼脂、果胶、结冷胶、双乙酰酒石酸单双甘油酯加入其中。采用具有混合、分散、剪切、乳化效果的化料设备,化料15-20min,化料温度:70-75℃。使料液成为均匀、分散无肉眼可见颗粒的混合物。注:其中多余的酸乳清含0.3%左右的蛋白质,可以用于制备酸性饮料。

14、胶糖液与发酵乳混合:将步骤13制备的胶糖液与浓缩发酵奶b混合,制成发酵奶c。

15、将上述发酵奶c采用板式杀菌机或管式杀菌机杀菌(110℃/4s),冷却到25℃以下暂存。

16、灌装:无菌灌装得到可常温保存的浓缩风味发酵乳。包装可以选择:利乐钻包装(利乐公司)、pet瓶包装(伊利)、利乐冠包装(利乐公司)、无菌杯(中山汇伟)。

实施例3

本实施例提供了一种常温浓缩风味发酵乳,其具有以下原料组成(每1000kg成品对应原料耗量):

原料标准:

牛奶:符合gb19301-2010标准;

各原料性能指标符合相关质量标准要求。

本实施例提供的常温浓缩风味发酵乳是通过以下步骤制备的:

1、收奶:收奶温度1-8℃。

2、过滤:采用60-80目单联或双联过滤器,过滤温度1-8℃。

3、冷却贮存:收奶后冷却至1-6℃贮存,贮存时间≤6小时。

4、脱脂奶制备及分离稀奶油:采用浓缩和分离的技术对原奶进行标准化。

脱脂奶脂肪含量建议值≤0.2%,稀奶油脂肪含量≥35%。

5、稀奶油均质:均质温度60-65℃,均质压力采用一级均质100bar或二级均质20/100bar(先调二级使压力表指示为20bar,再调一级使压力表指示为100bar)。

6、脱脂奶巴氏杀菌:巴氏杀菌温度和时间为75℃/15s。

7、稀奶油巴氏杀菌:90℃/40s。

8、冷却贮存:将巴氏杀菌后的脱脂乳冷却至1-8℃贮存。

将巴氏杀菌后的稀奶油冷却至4-12℃贮存。

9、发酵基料制备:将以上的脱脂奶进行脱气(脱气温度60-65℃,脱气真空度-0.4~-0.6bar)、杀菌(132℃/4s)、冷却至40-45℃泵入发酵罐。

10、接种发酵:在上述发酵基料中投入菌种(嗜热链球菌和保加利亚乳杆菌)进行发酵(菌种添加量100-300dcu/吨,搅拌15-30min后进行静置发酵,发酵温度保持在40-45℃)。

11、破乳冷却:待10中料液酸度72-95゜t,ph4.2-4.4时进行破乳(搅拌转速20-30rpm,搅拌时间1-2分钟),得到基础发酵奶a。

12、离心分离乳清:采用乳清分离机(生产厂家:gea;设备型号:kna3)对基础发酵奶a进行浓缩分离。分离温度40-45℃,基础发酵奶a进料流量:浓缩发酵奶出料流量比例>3:1。得到浓缩发酵奶b和酸乳清c。浓缩酸奶贮存温度:40-45℃;酸乳清c冷却到1-8℃贮存。

13、胶糖液制备:将占配料量10-15%的酸乳清c(来自步骤12)温度升高至70-75℃,在搅拌的条件下将白砂糖、稀奶油(来自步骤8)、果胶、单,双甘油脂肪酸酯加入其中。采用具有混合、分散、剪切、乳化效果的化料设备,化料15-20min,化料温度:70-75℃。使料液成为均匀、分散无肉眼可见颗粒的混合物。注:其中多余的酸乳清含0.3%左右的蛋白质,可以用于制备酸性饮料。

14、胶糖液与发酵乳混合:将步骤13制备的胶糖液与浓缩发酵奶b混合,制成发酵奶c。

15、将上述发酵奶c采用板式杀菌机或管式杀菌机杀菌(110℃/4s),冷却到25℃以下暂存。

16、灌装:无菌灌装得到可常温保存的浓缩风味发酵乳。包装可以选择:利乐钻包装(利乐公司)、pet瓶包装(伊利)、利乐冠包装(利乐公司)、无菌杯(中山汇伟)。

实施例4:产品货架期评估

将产品常温25℃放置6个月,以评估产品货架期。测试时产品包装选择230gpet无菌瓶包装产品。货架期评估结果如下表所示。

微生物指标检测方法:

霉菌检测方法:gb4789.15-2016;

酵母菌检测方法:gb4789.15-2016;

菌落总数检测方法:gb4789.2-2016。

从上表中数据可知,实施例1-3产品25℃放置6个月后检测霉菌、酵母、菌落总数含量均符合国标gb19302-2010限定值。实施例1和实施例2产品常温存放6个月无明显析水絮凝等现象。实施例3常温放置6个月,产品上层有少量乳清析水,因该产品稳定剂添加较少,属于正常现象,不影响产品饮用。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!