低脂低乳糖复合型酸奶及其制备方法与流程

1.本发明涉及食品加工领域,尤其涉及一种低脂低乳糖复合型酸奶及其制备方法。

背景技术:

2.肥胖作为危害人类健康的三大疾病之一,越来越受到人们的关注,同时有一部分人群为乳糖不耐受症人群,由于体内缺少乳糖酶,不能完全消化分解母乳或牛乳中的乳糖所引起的非感染性腹泻,又称乳糖酶缺乏症,乳糖酶缺乏是广泛存在的世界性问题,远东人群发生率高,已经严重的影响人们的正常生活。因此,低乳糖低脂的风潮已经形成一种趋势,而含有大量有益活性菌的酸奶更是营养与保健功能兼备的现代人类理想食品之一。因此,开发一款低脂低乳糖复合型酸奶必将引领市场潮流。

3.传统的酸奶产品脂肪含量一般在2.7%-3.2%之间,酸奶中的脂肪是维持酸奶质构和口感重要的组成成分,低脂酸奶由于固形物含量低,产品会出现组织砂状,口感粗糙并且有乳清析出、分层的现象,缺乏酸奶应有的爽滑、细腻等特性。因此,急需一种改善低脂低乳糖酸奶质构和口感又同时具备酸奶中减少乳糖含量的方法。

技术实现要素:

4.为了解决以上问题,本发明的目的在于提供一种低脂低乳糖复合型酸奶及其制备方法。该制备方法通过添加乳糖酶进行酶解,并添加酸度调节剂和细菌素,能够有效降低酸奶产品的乳糖含量及避免产品变质,得到具有较好稳定性和风味口感的低脂低乳糖复合型酸奶。

5.为了达到上述目的,本发明提供了一种低脂低乳糖复合型酸奶的制备方法,该制备方法包括在杀菌后、发酵前采用未经灭菌的乳糖酶进行酶解,并且,以酸奶原料总重为100%计,所述酸奶原料包括酸度调节剂0.04-0.06%,细菌素0.0005-0.0015%,用于抑制乳糖酶中的杂菌。

6.在上述制备方法中,采用未经灭菌的乳糖酶进行酶解,能够有效降低酸奶产品中的乳糖含量,满足乳糖不耐受人群的消费需求。由于乳糖酶在添加之前未进行灭菌并且是在酸奶制备过程中的杀菌后添加,且添加后不再经历高温灭菌处理,因此酸奶产品中的乳糖酶活性得以保留,在酸奶产品灌装后仍能继续分解产品中的乳糖,使产品维持低乳糖状态。现有经过膜处理过滤的乳糖酶的活性一般是未经膜过滤处理的酶的活性的85%,且成本较高,对于工业化生产的经济性一般。相比之下,本发明采用的未经灭菌的乳糖酶具有更高的酶活性,节约成本,适用于工业化生产。

7.在上述制备方法中,细菌素具有抑菌作用,能够降低未经灭菌的乳糖酶带入的杂菌的活性,避免由杂菌污染导致的酸奶产品变质。在具体实施方案中,所述细菌素在酸奶原料中的添加含量能够在保证发酵剂的活性不受影响的前提下,发挥细菌素对乳糖酶中杂菌的抑制作用。

8.在上述制备方法中,酸度调节剂与细菌素搭配使用,不仅可以避免单独使用过量

细菌素对发酵剂活性产生抑制作用,还可以协同调节酸奶原料的酸度、破坏杂菌的细胞膜,有效地抑制杂菌。

9.本发明采用的细菌素还能够抑制乳酸菌的繁殖,减少酸奶后酸化的产生,并降低酸奶制备过程中的杀菌温度和热处理时间。细菌素在酸性条件下热稳定性强,作为一种多肽,能够被人体酸解消化,对人体无害且与其他抗生素无交叉抗性,对产品的色、香、味等风味口感无副作用。

10.在上述制备方法中,优选地,以酸奶原料总重为100%计,所述酸奶原料包括酸度调节剂0.05%,细菌素0.001%。

11.在上述制备方法中,添加乳清蛋白和复配稳定剂能够提高酸奶产品的稳定性。优选地,以酸奶原料总重为100%计,所述酸奶原料包括:复配稳定剂0.05-1%,浓缩乳清蛋白0.5-0.8%,未经灭菌的乳糖酶700-1000nlu/l,标准化牛奶余量。

12.在上述制备方法中,优选地,以酸奶原料总重为100%计,所述酸奶原料还包括糖1.5-3.5%。在具体实施方案中,糖可以选用白砂糖。

13.在上述制备方法中,添加包括果胶和淀粉的复配稳定剂,能够避免因酸奶脂肪含量较低导致的粘稠度低、口感粗糙、乳清析出等问题。将果胶和淀粉的用量控制在合理配比范围内,还能够进一步提高低脂低乳糖复合型酸奶的体系稳定性、提升酸奶口感、改善乳清析出分层现象。优选地,所述复配稳定剂包括质量比为1:3-1:6的果胶和淀粉;更优选地,以酸奶原料总重为100%计,所述复配稳定剂包括果胶0.02-0.15%和淀粉0.06-0.09%。

14.在本发明的具体实施方案中,所述淀粉可以包括物理变性淀粉和/或化学淀粉。优选地,所述化学淀粉包括羟丙基二淀粉磷酸酯和/或乙酰化淀粉。

15.在本发明的具体实施方案中,所述酸度调节剂可以包括乳酸、柠檬酸、苹果酸和酒石酸中的一种或两种以上的组合。

16.在本发明的具体实施方案中,发酵采用的发酵剂可以是益生菌中的一种或两种以上的组合。优选地,所述发酵剂包括嗜热链球菌、保加利亚乳杆菌、乳双歧杆菌、嗜酸乳杆菌、植物乳杆菌和鼠李糖乳杆菌中的一种或两种以上的组合。

17.在上述制备方法中,优选地,所述发酵剂的重量占酸奶原料总重的0.002%。

18.在本发明的具体实施方案中,标准化牛奶的脂肪含量优选≤1%。在一些实施方案中,如果采用的原料奶的脂肪含量高于1%,所述标准化牛奶可以是由原料奶经过标准化处理得到的,例如对原料奶进行脱脂、水化,得到标准化牛奶。所述脱脂的温度可以控制为55-58℃,相应地,脱脂的压力可以控制为0.4-0.6bar;所述水化的温度可以控制为55-60℃,相应地,水化的时间可以控制为25-35min。

19.在本发明的具体实施方案中,所述原料奶的脂肪含量优选低于1%。原料奶可以采用符合我国生鲜牛乳收购标准gb6914的鲜奶或还原奶,优选采用低脂牛奶、全脱脂牛奶、全脱脂奶粉或部分脱脂奶粉中的一种。

20.在本发明的具体实施方案中,所述制备方法包括:配料、脱气、均质、杀菌、酶解、发酵,得到所述低脂低乳糖复合型酸奶。

21.在本发明的具体实施方案中,所述配料可以包括将标准化牛奶、复配稳定剂、浓缩乳清蛋白、酸度调节剂和细菌素搅拌的操作,当酸奶原料含有糖时,将糖与标准化牛奶一同搅拌。搅拌的温度一般可以控制为50-55℃,搅拌的时间可以控制为30-60min,搅拌的速度

可以控制为500-800rpm。

22.在本发明的具体实施方案中,所述脱气的温度可以控制为60-70℃,所述脱气的压力可以控制为18-20mpa。

23.在本发明的具体实施方案中,所述均质的压力可以控制为30

±

2/180

±

5bar。

24.在本发明的具体实施方案中,所述杀菌的温度可以控制为90-100℃,所述杀菌的时间可以控制为280-320s。

25.在本发明的具体实施方案中,所述酶解的温度可以控制为35-40℃,酶解的时间可以控制为35-45min。

26.在本发明的具体实施方案中,所述发酵的温度可以控制为40-43℃,发酵一般至ph达到4.5-4.6为止。

27.在本发明的具体实施方案中,在发酵结束后,所述制备方法还可以包括灌装、冷藏的操作。所述灌装一般包括将发酵得到的牛奶经过搅拌后打入缓冲罐中灌装。冷藏的温度一般控制为2-6℃,冷藏的时间一般控制为12h。

28.根据本发明的具体实施方案,所述低脂低乳糖复合型酸奶的制备方法可以包括:

29.1、脱脂标准化:将原料奶在55-58℃、0.4-0.6bar进行脱脂得到脱脂奶粉;再将脱脂奶粉在55-60℃水化25-35min,得到脱脂标准化牛奶。

30.2、配料脱气:将标准化牛奶加入糖、浓缩乳清蛋白、复配稳定剂、酸度调节剂、细菌素,在50-55℃混合循环搅拌30-60min,搅拌的速度为500-800rpm,得到基料;再将基料在60-70℃、18-20mpa进行脱气。

31.3、均质杀菌:将脱气后的基料以30

±

2/180

±

5bar的压力进行均质;再将均质后的基料在90-100℃杀菌280-320s。

32.4、酶解发酵:将杀菌后的基料降温至35-40℃,加入乳糖酶酶解35-45分钟;然后升温至40-43℃,加入发酵剂,直至发酵到ph为4.5-4.6,结束发酵,得到酸奶。

33.5、罐装冷藏:将发酵后的酸奶搅拌、打入缓冲罐中灌装,在2-6℃冷藏后熟12小时,得到低脂低乳糖复合型酸奶;

34.其中,以酸奶原料总重为100%计,所述制备方法采用的酸奶原料为:糖1.5-3.5%、浓缩乳清蛋白0.5-0.8%、复配稳定剂0.05-1%(包括果胶和淀粉)、酸度调节剂0.04-0.06%、细菌素0.0005-0.0015%、未经灭菌的乳糖酶700-1000nlu/l、发酵剂0.002%、标准化牛奶余量。

35.本发明中所用的酸奶原料均可通过商购获得、并符合相关质量标准要求。本发明制备的低脂低乳糖复合型酸奶的卫生指标、理化指标等也符合相关质量标准的规定。

36.本发明中对产品的包装形式可以采用目前市场上常见的酸奶的包装形式。例如玻璃瓶包装、杯装包装等。

37.除上述说明外,本发明的制备方法中未具体提及的工序例如配料、脱气、均质、杀菌等更具体的操作以及所用设备均可采用所属领域中的常规设备。

38.本发明还提供了一种低脂低乳糖复合型酸奶,其是由上述的制备方法得到的。

39.本发明的有益效果包括:

40.1、本发明通过在酸奶原料中添加乳糖酶,能够制备得到低乳糖含量的低脂低乳糖复合型酸奶产品。该酸奶产品满足人们对酸奶营养价值的需求,消除需要控制乳糖和脂肪

摄入人群的顾虑,满足市场开发趋势。

41.2、本发明提供的制备方法通过在杀菌后添加乳糖酶,不对乳糖酶进行高温灭菌的再处理,能够减少酸奶因多次高温处理导致的乳清析出等不稳定现象的出现,不仅使终产品达到低乳糖的指标要求,还能让乳糖酶在产品储存期保持活性、产品的乳糖含量维持在较低水平,减少能源耗用,节约成本,使乳糖酶分解乳糖的效果达到最优状态。

42.3、本发明提供的制备方法通过同时添加酸度调节剂和细菌素,在保证发酵剂正常活性的基础上,能够调节酸奶原料酸度、避免未灭菌的乳糖酶带来的杂菌污染,保证低脂低乳糖复合型酸奶的产品品质。细菌素的添加还能够抑制乳酸菌繁殖和酸奶的后酸化产生,并能降低酸奶制备过程中的热处理温度和时间,节约能耗。

43.4、本发明提供的制备方法通过添加果胶与淀粉并控制二者比例,使得到的酸奶产品稳定性高、口感好,在保质期内不发生乳清析出和分层的现象。

具体实施方式

44.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

45.以下实施例中,检测乳糖的方法为gb5413.5-2010第一法高效液相色谱法,检测酶解前基料的乳糖含量与酶解后基料的乳糖含量,做比值得到乳糖水解度。乳糖限量的宣称标准为gb28050-2011中的表c.1规定的无乳糖含量≤0.5g/100ml。

46.实施例1

47.本实施例提供了一种低脂低乳糖复合型酸奶的制备方法。以酸奶原料总重为1000g计,该制备方法所用的酸奶原料为:

48.白砂糖20g、浓缩乳清蛋白5g、复配稳定剂0.8g(包括果胶0.2g和淀粉0.6g)、乳酸0.5g、细菌素0.01g、未经灭菌的乳糖酶700nlu/l、发酵剂0.02g(包括嗜热链球菌0.01g和保加利亚乳杆菌0.01g)、标准化牛奶余量。

49.该制备方法包括以下步骤:

50.1、脱脂标准化:使用离心分离机对全脂鲜奶在56℃、0.5bar进行脱脂得到脱脂奶粉;再将脱脂奶粉在58℃水化30min,得到标准化牛奶。

51.2、配料脱气:将标准化牛奶加入白砂糖、浓缩乳清蛋白、稳定剂、乳酸、细菌素,在53℃混合循环搅拌45min,搅拌的速度为650rpm,得到基料;将基料在65℃、19mpa进行脱气。

52.3、均质杀菌:将脱气后的基料送入均质系统,以30/180bar的压力进行均质;然后送入杀菌系统,在95℃杀菌300s。

53.4、酶解发酵:将杀菌后的基料降温至38℃,加入乳糖酶酶解35分钟,酶解后乳糖的水解度达到70%,达到低乳糖的限量宣称;然后升温至40℃,加入发酵剂,直至发酵到ph为4.5,结束发酵,得到酸奶。

54.5、罐装冷藏:将发酵后的酸奶搅拌、打入缓冲罐中灌装,在2-6℃冷藏后熟12小时,得到低脂低乳糖复合型酸奶产品。

55.实施例2

56.本实施例提供了一种低脂低乳糖复合型酸奶的制备方法。以酸奶原料总重为1000g计,该制备方法所用的酸奶原料为:

57.白砂糖25g、浓缩乳清蛋白6g、复配稳定剂4.8g(包括果胶0.8g和淀粉4g)、乳酸0.5g、细菌素0.01g、未经灭菌的乳糖酶800nlu/l、发酵剂0.02g(包括嗜热链球菌0.01g和保加利亚乳杆菌0.01g)、标准化牛奶余量。

58.该制备方法包括以下步骤:

59.1、脱脂标准化:使用离心分离机对全脂鲜奶在56℃、0.5bar进行脱脂得到脱脂奶粉;再将脱脂奶粉在58℃水化30min,得到标准化牛奶。

60.2、配料脱气:将标准化牛奶加入白砂糖、浓缩乳清蛋白、稳定剂、乳酸、细菌素,在53℃混合循环搅拌45min,搅拌的速度为650rpm,得到基料;将基料在65℃、19mpa进行脱气。

61.3、均质杀菌:将脱气后的基料送入均质系统,以30/180bar的压力进行均质;再将均质后的基料送入杀菌系统,在95℃杀菌300s。

62.4、酶解发酵:将杀菌后的基料降温至35℃,加入乳糖酶酶解40分钟,乳糖水解度达到85%;然后升温至41℃,加入发酵剂,直至发酵到ph为4.52,结束发酵,得到酸奶。

63.5、罐装冷藏:将发酵后的酸奶搅拌、打入缓冲罐中灌装,在2-6℃冷藏后熟12小时,得到低脂低乳糖复合型酸奶产品。

64.实施例3

65.本实施例提供了一种低脂低乳糖复合型酸奶的制备方法。以酸奶原料总重为1000g计,该制备方法所用的酸奶原料为:

66.白砂糖30g、浓缩乳清蛋白7g、复配稳定剂6.2g(包括果胶1.2g和淀粉5g)、乳酸0.5g、细菌素0.01g、900nlu/l未经灭菌的乳糖酶、发酵剂0.02g(包括嗜热链球菌0.01g和保加利亚乳杆菌0.01g)、标准化牛奶余量。

67.该制备方法包括以下步骤:

68.1、脱脂标准化:使用离心分离机对全脂鲜奶在56℃、0.5bar进行脱脂得到脱脂奶粉;再将脱脂奶粉在58℃水化30min,得到标准化牛奶。

69.2、配料脱气:将标准化牛奶加入白砂糖、浓缩乳清蛋白、稳定剂、乳酸、细菌素,在53℃混合循环搅拌45min,搅拌的速度为650rpm,得到基料;将基料在65℃、19mpa进行脱气。

70.3、均质杀菌:将脱气后的基料送入均质系统,以30/180bar的压力进行均质;再将均质后的基料送入杀菌系统,在95℃杀菌300s。

71.4、酶解发酵:将杀菌后的基料降温至38℃,加入乳糖酶酶解42分钟,乳糖水解度达到88%;然后升温至42℃,加入发酵剂,直至发酵到ph为4.55,结束发酵,得到酸奶。

72.5、罐装冷藏:将发酵后的酸奶搅拌、打入缓冲罐中灌装,在2-6℃冷藏后熟12小时,得到低脂低乳糖复合型酸奶产品。

73.实施例4

74.本实施例提供了一种低脂低乳糖复合型酸奶的制备方法。以酸奶原料总重为1000g计,该制备方法所用的酸奶原料为:白砂糖35g、浓缩乳清蛋白8g、复配稳定剂9.5g(包括果胶1.5g和淀粉8g)、乳酸0.5g、细菌素0.01g、1000nlu/l未经灭菌的乳糖酶、发酵剂0.02g(包括嗜热链球菌0.01g和保加利亚乳杆菌0.01g)、标准化牛奶余量。

75.该制备方法包括以下步骤:

76.1、脱脂标准化:使用离心分离机对全脂鲜奶在56℃、0.5bar进行脱脂得到脱脂奶粉;再将脱脂奶粉在58℃水化30min,得到标准化牛奶。

77.2、配料脱气:将标准化牛奶加入白砂糖、浓缩乳清蛋白、稳定剂、乳酸、细菌素,在53℃混合循环搅拌45min,搅拌的速度为650rpm,得到基料;将基料在65℃、19mpa进行脱气。

78.3、均质杀菌:将脱气后的基料送入均质系统,以30/180bar的压力进行均质;再将均质后的基料送入杀菌系统,在95℃杀菌300s。

79.4、酶解发酵:将杀菌后的基料降温至40℃,加入乳糖酶酶解45分钟,乳糖水解度达到92%;然后升温至43℃,加入发酵剂,直至发酵到ph为4.58,结束发酵,得到酸奶。

80.5、罐装冷藏:将发酵后的酸奶搅拌、打入缓冲罐中灌装,在2-6℃冷藏后熟12小时,得到低脂低乳糖复合型酸奶产品。

81.对比例1

82.本对比例提供了一种低脂低乳糖复合型酸奶的制备方法。以酸奶原料总重为1000g计,该制备方法所用的酸奶原料为:白砂糖20g、浓缩乳清蛋白5g、复配稳定剂0.8g(包括果胶0.2g和淀粉0.6g)、700nlu/l未经灭菌的乳糖酶、发酵剂0.02g(包括嗜热链球菌0.01g和保加利亚乳杆菌0.01g)、标准化牛奶余量。与实施例1采用的酸奶原料相比,本对比例在酸奶原料中未添加酸度调节剂和细菌素。

83.该制备方法的具体步骤和操作参数与实施例1的制备方法相同。

84.对比例2

85.本对比例提供了一种低脂低乳糖复合型酸奶的制备方法。以酸奶原料总重为1000g计,该制备方法所用的酸奶原料为:白砂糖20g、浓缩乳清蛋白5g、复配稳定剂0.8g(包括果胶0.2g和淀粉0.6g)、乳酸0.5g、700nlu/l未经灭菌的乳糖酶、发酵剂0.02g(包括嗜热链球菌0.01g和保加利亚乳杆菌0.01g)、脱脂标准化牛奶余量。与实施例1采用的酸奶原料相比,本对比例在酸奶原料中未添加细菌素。

86.该制备方法的具体步骤和操作参数与实施例1的制备方法相同。

87.对比例3

88.本对比例提供了一种低脂低乳糖复合型酸奶的制备方法。以酸奶原料总重为1000g计,该制备方法所用的酸奶原料为:白砂糖20g、浓缩乳清蛋白5g、复配稳定剂0.8g(包括果胶0.2g和淀粉0.6g)、细菌素0.01g、700nlu/l未经灭菌的乳糖酶、发酵剂0.02g(包括嗜热链球菌0.01g和保加利亚乳杆菌0.01g)、脱脂标准化牛奶余量。与实施例1采用的酸奶原料相比,本对比例在酸奶原料中未添加细菌素。

89.该制备方法的具体步骤和操作参数与实施例1的制备方法相同。

90.测试例1

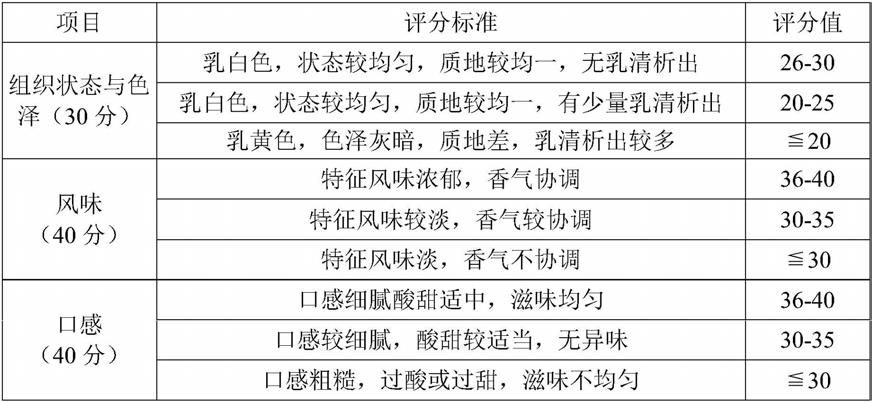

91.对实施例1-4和对比例1-3得到的低脂低乳糖复合型酸奶进行口感和风味品评实验。主要感官评价项目包括:组织状态(有无乳清分离、粘稠度、细腻程度、质地等)、色泽、风味、口感情况等。参加实验人数共60人,分别对实施例1-4和对比例1-3的酸奶样品进行感官评定。表1为感官评定标准,表2为感官评定结果。

92.表1

[0093][0094]

表2

[0095]

项目组织状态与色泽风味口感总分实施例128373893实施例229383895实施例327383994实施例428363892对比例115252565对比例218262670对比例317252769

[0096]

从表2的感官评价结果可以看出,实施例1-4的酸奶产品在组织状态、色泽、风味、口感方面能够得到大多数实验人员的喜欢,受到消费者的认同与喜爱。相比之下,对比例1由于未添加酸度调节剂和细菌素,无法抑制乳糖酶带来的杂菌进入基料中,导致酸奶变质、大量乳清析出、有异味且香气不协调。对比例2未添加细菌素、对比例3未添加酸度调节剂,对应的产品在保质期内分别出现乳清析出、有异味的情况。上述结果说明,同时添加酸度调节剂和细菌素能够有效抑制乳糖酶带来的杂菌,保证产品的稳定性和良好口感风味。而单独添加酸度调节剂、细菌素中的一种,或二者均不添加,则无法抑制杂菌对产品品质和风味口感的影响。

[0097]

测试例2

[0098]

本测试例提供了复配稳定剂的组成对低脂低乳糖复合型酸奶的稳定性的影响。除果胶和淀粉的添加情况不同外,本测试例所用的产品的原料组成和制备过程同实施例1。用于测试的酸奶产品的区别在于复配稳定剂的成分组成和各成分之间的比例。对货架期内的酸奶产品的稳定性进行观察和记录,测试结果总结在表3中。

[0099]

表3

[0100][0101]

从表3中的实验结果可以看出,当制备酸奶所用的果胶与淀粉的质量比在1:3-1:6的范围内时,对应的产品在贮藏21天后才开始略有乳清析出,且具有细腻稠厚的口感。而当果胶与淀粉的质量比高于或低于上述范围时,对应的酸奶产品在货架期内稳定性不好,或者表现出粗糙、有颗粒感的口感。当只添加果胶或淀粉时,对应的产品在贮藏7天后即出现乳清析出的情况,并且在发酵结束时产品即出现组织状态松散的情况,不符合对低脂低乳糖复合型酸奶的质量要求。

[0102]

测试例3

[0103]

本测试例提供了乳糖酶的处理方式对低脂低乳糖复合型酸奶中乳糖含量的影响。除乳糖酶处理方式不同外,本测试例所用的产品的原料组成和制备过程同实施例1。

[0104]

用于测试的酸奶产品的区别在于分别采用未经灭菌的乳糖酶和经过灭菌的乳糖酶进行酶解。各酸奶产品的乳糖含量的测试结果总结在表4中。

[0105]

表4

[0106][0107]

从表4的结果可以看出,采用未灭菌的乳糖酶进行酶解的产品的平均乳糖含量为1.65g/100g。而经过灭菌(95℃灭酶20min)的乳糖酶进行酶解,得到的产品的平均乳糖含量

为1.86g/100g,乳糖含量较前者更高。产生这一结果的原因在于,乳糖酶在经过灭菌后,其降低乳糖含量的催化能力降低,对乳糖的降解能力低,导致产品中的最终乳糖含量偏高。因此,采用未灭菌的乳糖酶进行酶解,一方面可以提高酶解效率,有效降低乳糖含量,另一方面能够降低生产过程中的能源耗用,节约资源和成本。

[0108]

本测试例还采用上述样品测试了乳糖酶处理方式对低脂低乳糖复合型酸奶稳定性的影响。各产品的乳糖含量的测试结果总结在表5中。

[0109]

表5

[0110][0111]

从表5的测试结果可知,采用未灭菌的乳糖酶制备的酸奶产品,在贮藏21天后才开始略有乳糖析出,且产品口感细腻稠厚。而采用经过灭菌的乳糖酶制备的产品,在贮藏7天后即开始有乳清析出,在货架期内稳定性较差,不符合对低脂低乳糖复合型酸奶的质量要求。由此可以看出,在制备低脂低乳糖复合型酸奶时采用未灭菌的乳糖酶进行酶解,能够有效提高产品的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1