一种豆浆的制作方法与流程

1.本发明涉及食品加工技术,特别涉及一种豆浆的制作方法。

背景技术:

2.目前,市面上的豆浆机的制作豆浆的工艺大致可分为两种。其中一种为:

3.步骤1:五谷和水混合,加热升温;

4.步骤2:水温到达一定温度时(一般85-100℃)开始初次粉碎;

5.步骤3:粉碎和加热交替进行;

6.步骤4:熬煮,完成制作。

7.另一种为:

8.步骤1:五谷浸泡12h以上;

9.步骤2:煮熟五谷;

10.步骤3:打浆;

11.步骤4:熬煮,完成制作。

12.以上两种豆浆制作方法存在最主要的问题为:

13.在制作过程中,两种工艺均需要经过熬煮阶段,因此必须进行加热。而进行加热,一方面加热时间过长或者加热温度过高或者搅拌不均匀就可能产生糊底,进而产生对人体有害的物质;另一方面加热时间过短或者加热温度过低就会导致豆浆不熟,而生豆浆中的胰蛋白酶抑制物是有毒物质,易使人体产生不良反应甚至中毒;此外,加热后的豆浆温度较高,需要冷却较长时间方可食用。

技术实现要素:

14.本发明的目的是提供一种豆浆的制作方法。该豆浆制作方法无需加热即可制作出豆浆,从而避免因为加热带来的糊底或者不熟、冷却时间长等问题。

15.本发明的上述技术目的是通过以下技术方案得以实现的:

16.一种豆浆的制作方法,包括如下步骤:

17.步骤1:食品加工机接收豆料和热水;

18.步骤2:食品加工机进入密封状态;

19.步骤3:食品加工机对豆料进行粉碎;

20.所述食品加工机未加热豆料和热水混合物,所述豆料和热水混合物的温度在80℃以上至少维持1h。

21.通过采用上述技术方案,食品加工机的应用环境一般为家居生活环境,因此食品加工机的外部温度一般为室温,可视为25℃,低于热水的温度。此时,当往食品加工机中加入豆料和热水后,豆料和热水形成混合物,食品加工机内部和外部就形成温差,从而开始进行热传递。初期食品较高加工机内部和外部温差较大,在食品加工机未加热豆料和热水混合物的情况下,随着热传递的进行,食品加工机内部的温度下降,而外部温度基本不变,因

此食品加工机内部和外部的温差减小。根据傅里叶定律,温差越大,热传递越快。因此,食品加工机内部的温度下降速度呈现出初期较快,随着时间的推移,下降速度逐渐减慢的样态。而在加入豆料和热水后保持密封,能够最大程度地阻碍食品加工机内部和外部的热传递。

22.在食品加工机未加热豆料和热水混合物的情况下,豆料和热水混合物的温度在80℃以上至少维持1h,则能够使豆料中的胰蛋白酶抑制物能够被完全破坏,避免对人体产生不良反应甚至中毒。同时,豆料和热水混合物的温度在80℃以上至少维持1h,而所加入的热水一般情况下最高温度为100℃。换言之,豆料和热水混合物在80℃以上的平均降温速度不大于20℃/h。豆料和热水混合物的降温速度是食品加工机的密封性能、食品加工机的加工状态、热水的初始温度、豆料和热水的重量比以及豆料和热水的传热速度共同影响下的表现。从前述分析可知,豆料和热水混合物在80℃以上的平均降温速度大于在45-80℃的平均降温速度,因此,豆料和热水混合物从80℃降到45℃不低于1.5h,也就是豆料和热水混合物在45℃以上时间达到2.5h,而实际一般可达7-8h。在这个时间段内,豆料能够不断从热水中吸收热量发生熟化。

23.在豆料熟化过程中,一方面豆料从热水中吸收热量,从而使豆料和热水混合物的温度低于所加入热水的温度,另一方面,食品加工机内部和外部的热传递一直在进行中,使豆料和热水混合物的温度进一步低于所加入热水的温度。最终,豆料熟化完成时,豆料和热水混合物的温度远低于所加入热水的温度,从而制作完成后无需冷却即可直接饮用。利用豆料和热水的热传递实现豆料的熟化,避开加热实现豆料熟化所产生的糊底或者不熟、冷却时间长的问题。

24.本发明进一步设置为:在保持食品加工机密封过程中,还包括停止粉碎,静置食品加工机。

25.通过采用上述技术方案,此时,粉碎时长短于密封时长。若粉碎时长等于密封时长,则意味在整个加工过程中,粉碎需要一直进行。而一直进行粉碎,一方面会导致能源损耗,增加粉碎刀磨损,粉碎过程中的噪音也会让人们感觉不适,另一方面原本空气作为热的不良导体,可以起到阻碍食品加工机内部和外部的热传递的作用。粉碎过程豆料和热水混合物会与食品加工机内空气不断进行接触,相当于增强食品加工机内部和外部的热传递,从而影响豆料吸收热水的热量。换言之,粉碎时长少于密封时长,在密封过程中静置食品加工机,既能够减弱食品加工机内部和外部的热传递,使豆料尽可能多地吸收热水的热量,又能够减少能源损耗和粉碎刀磨损。

26.本发明进一步设置为:停止粉碎时豆料和热水混合物的温度为90-95℃。

27.通过采用上述技术方案,粉碎的目的是为了增大豆料和热水的接触面积,加快豆料从热水中吸收热量。但在粉碎过程中,豆料和热水混合物会与食品加工机内空气不断进行接触,相当于增强食品加工机内部和外部的热传递。粉碎时间过长,反而不利于豆料从热水中吸收热量。控制粉碎后豆料和热水混合物的温度为90-95℃,从而既能够增大豆料和热水的接触面积,加快豆料吸收热水中的热量,又能够减少食品加工机内部和外部的热传递,从而保证豆料能够从热水中吸收热量。

28.本发明进一步设置为:所述食品加工机密封至豆料和热水混合物的温度不高于50℃后结束密封。

29.通过采用上述技术方案,豆料和热水混合物的温度高于50℃,一方面密封时间较

短,不利于豆料充分吸收热量进行熟化,另一方面温度过高,会对口腔和食道表面黏膜产生危害。在不高于50℃后结束密封,既能够保证豆料的熟化,又能够在结束密封后,避免对口腔和食道的伤害,人们可以即刻饮用,而无需等待豆料冷却。

30.本发明进一步设置为:所述豆料粉碎至豆料的平均粒径为d1后的豆料和热水混合物的温度在80℃以上至少维持1h,0.3mm≤d1≤3mm。

31.通过采用上述技术方案,d1<0.3mm,则意味着初次粉碎后的豆料粒径过小,由于此时豆料刚与热水接触,豆料质地仍然较硬。而要粉碎至如此粒径,对于粉碎刀的损伤也较大。d1>3mm,则意味着初次粉碎后豆料粒径过大,导致豆料与热水的接触面积较小,不利于豆料从热水中吸收热量使胰蛋白酶抑制物被完全破坏以实现熟化。0.3mm≤d1≤3mm,既能够增大豆料与热水的接触面积,满足豆料从水中吸收热量进行熟化的目的,又能够减少刀片损伤。

32.本发明进一步设置为:所述豆料和热水混合物的温度最大下降速度不大于15℃/h。

33.通过采用上述技术方案,在整个加工过程中,豆料和热水之间的热传递与食品加工机内部和外部之间的热传递同步进行。豆料和热水之间的热传递速度下降,食品加工机内部和外部之间的热传递速度加快,最终导致豆料吸收的热量减少。反之,则豆料吸收的热量增加。食品加工机内豆料和热水混合物的温度最大下降速度不大于15℃/h,意味着食品加工机最开始的豆料和热水混合物的温度下降速度不大于15℃/h。此时,食品加工机内豆料和热水混合物的温度能够在45℃以上维持不低于3h,而实际一般可达到7-8h。在这个时间段内,豆料能够不断从热水中吸收热量发生熟化。若食品加工机内豆料和热水混合物的温度最大下降速度大于15℃/h,则意味着食品加工机内部和外部的热传递加快,从而导致相同时间内豆料能够从热水中吸收的热量下降,最终导致豆料无法吸收足够的热量满足熟化的要求。随着食品加工机的密封性能和材料隔热性能的提升,食品加工机内部的和外部的热传递能够进一步减慢。

34.本发明进一步设置为:食品加工机的最大制浆量为l1,食品加工机的容量为l2,l1/l2=0.6-0.9∶1。

35.通过采用上述技术方案,l1/l2<0.6,则意味着食品加工机的最大制浆量较小,此时无法满足人们对于制浆量的需求。l1/l2>0.9,食品加工机中位于液面上方的空间较小,空气较少。而空气是热的不良导体,空气较少则意味着增强食品加工机内部和外部的热传递,降低保温性能。l1/l2=0.6-0.9∶1,既能够满足制浆量的需要,又能够保持尽可能多的空气,减弱食品加工机内部和外部的热传递,增强保温性能。

36.本发明进一步设置为:所述食品加工机密封结束前再次进行粉碎。

37.通过采用上述技术方案,为了便于表述,将第一次粉碎命名为初次粉碎,第二次粉碎命名为二次粉碎。豆料依次经过初次粉碎和二次粉碎。经过初次粉碎后,豆料和热水的接触面积增加,豆料从热水中吸收热量进行熟化的速度得到加快。随后豆料持续从热水中吸收热量进行熟化。经过二次粉碎后,豆料更加细腻,口感更佳。而在二次粉碎时,由于豆料吸收热量后发生软化,从而容易在粉碎刀作用下粉碎,减少刀片的磨损和能源的消耗。

38.本发明进一步设置为:所述豆料和热水的重量比为0.05-0.1∶1。

39.通过采用上述技术方案,豆料和热水的重量比大于0.1∶1,则意味着豆料占比增

加,豆料熟化需要的热量增加,而提供豆料熟化需要的热量下降,从而无法满足豆料熟化的需求。豆料和热水的重量比小于0.01∶1,则意味着最后所获得的浆液过稀,影响口感。豆料和热水的重量比为0.05-0.1∶1,从而既使豆料能够达到熟化的要求,又能够使浆液浓度合适,口感醇厚。

40.本发明进一步设置为:所述食品加工机包括用于容纳豆料和热水且形成密封的加工空间的杯体、伸入杯体中用于粉碎豆料的粉碎刀、驱动粉碎刀转动的电机和用于给电机供电的可移动电源。

41.通过采用上述技术方案,电源无需满足豆料加热所需,只需能够驱动粉碎刀转动粉碎豆料即可。电源可采用可更换的电池或者可储存电能的usb充电方式,从而无需受到插座的限制,大大增加应用的便利性。

附图说明

42.图1为本发明实施例1的结构示意图;

43.图2为本发明实施例2的结构示意图;

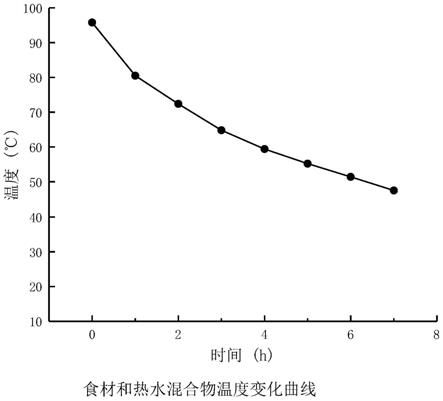

44.图3为本发明实施例3中豆料和热水混合物温度变化曲线。

45.附图标记:1、主机;2、杯体;3、机壳;4、电机;5、线路板;6、电源;7、粉碎刀;8、杯底;9、密封圈;10、杯口。

具体实施方式

46.以下结合附图对本发明作进一步详细说明。

47.实施例1

48.参照图1,一种食品加工机,包括主机1和安装在主机1上的杯体2。主机1包括机壳3、位于机壳3内的电机4、控制电机4转动的线路板5和用于给线路板5和电机4供电的可移动电源6。电源6无需满足豆料加热所需,只需能够驱动粉碎刀7转动粉碎豆料即可。电源6可采用可更换的电池或者可储存电能的usb充电方式,从而无需受到插座的限制,大大增加应用的便利性。电机4连接有伸入杯体2内的粉碎刀7,粉碎刀7靠近杯体2的杯底8。机壳3与杯体2接触处设置有密封圈9,从而使机壳3和杯体2形成密封的加工空间。

49.实施例2

50.参照图2,实施例2与实施例1的区别在于,粉碎刀7靠近杯体2的杯口10,机壳3可以稳定放置在平面上。

51.实施例3

52.一种豆浆的制作方法,包括如下步骤:

53.步骤1:杯体接收平均粒径为6mm的豆料和热水,将杯体旋入主机直至无法进一步旋紧为止,则机壳和杯体挤压密封圈,使机壳和杯体形成密封的加工空间。

54.热水的温度为95-100℃,本实施例优选为95℃。若所加入热水的温度低于95℃,则豆料和热水混合物的温度维持在45℃以上的时间必然缩短,相当于豆料能够从热水中吸收的热量降低,导致豆料难以熟化。而所加入热水的温度高于100℃,需要加压状态下方可实现,成本较高。所加入热水的温度为95-100℃,既能够满足豆料熟化的要求,又尽可能降低成本,易于实现。豆料和热水的重量比为0.05-0.1∶1。本实施例优选豆料为黄豆,黄豆的重

量为18g,热水的重量为230g,黄豆和热水的重量比为0.078∶1。豆料和热水的重量比大于0.1∶1,则意味着豆料占比增加,豆料熟化需要的热量增加,而提供豆料熟化需要的热量下降,从而无法满足豆料熟化的需求。豆料和热水的重量比小于0.01∶1,则意味着最后所获得的浆液过稀,影响口感。豆料和热水的重量比为0.05-0.1∶1,从而既使豆料能够达到熟化的要求,又能够使浆液浓度合适,口感醇厚。

55.步骤2:进行初次粉碎,初次粉碎后平均粒径为d1,0.3mm≤d1≤3mm,粉碎后豆料和热水混合物的温度为90-95℃。d1<0.3,则意味着初次粉碎后的豆料粒径过小,由于此时豆料刚与热水接触,豆料质地仍然较硬。而要粉碎至如此粒径,对于粉碎刀的损伤也较大。d1>3mm,则意味着初次粉碎后豆料粒径过大,导致豆料与热水的接触面积较小,不利于豆料从热水中吸收热量使胰蛋白酶抑制物被完全破坏以实现熟化。0.3mm≤d1≤3mm,既能够增大豆料与热水的接触面积,满足豆料从水中吸收热量进行熟化的目的,又能够减少刀片损伤。

56.初次粉碎的目的是为了增大豆料和热水的接触面积,加快豆料从热水中吸收热量。但在初次粉碎过程中,豆料和热水混合物会与食品加工机内空气不断进行接触,相当于增强食品加工机内部和外部的热传递。初次粉碎时间过长,反而不利于豆料从热水中吸收热量。控制初次粉碎后豆料和热水混合物的温度为90-95℃,从而既能够增大豆料和热水的接触面积,加快豆料吸收热水中的热量,又能够减少食品加工机内部和外部的热传递,从而保证豆料能够从热水中吸收热量。

57.本实施例优选为,控制初次粉碎时电机转速为17000rad/min,初次粉碎3min,此时初次粉碎后d1=1.5mm,豆料和热水混合物的温度为94℃。

58.步骤3:静置至豆料和热水混合物的温度为45-50℃。

59.本实施例优选为,静置至豆料和热水混合物的温度为48℃。低于45℃,则温度过低,饮用时无法体现出豆料的浓郁香味且口感不好。高于50℃,一方面温度过高,会对口腔和食道表面黏膜产生危害,另一方面,密封时间较短,不利于豆料充分吸收热量进行熟化。在45-50℃后结束密封,既能够保持豆料的浓郁香味,获得较佳的口感,又能够避免对口腔和食道的伤害,保证豆料的熟化。同时,在结束密封后,人们可以即刻饮用,而无需等待冷却。

60.步骤4:控制电机转速为17000rad/min,二次粉碎3min即可。

61.其中杯体的最大制浆量为l1,容量为l2,l1/l2=0.6-0.9∶1。本实施例优选为l1/l2=0.8∶1。l1/l2<0.6,则意味着食品加工机的最大制浆量较小,此时无法满足人们对于制浆量的需求。l1/l2>0.9,食品加工机中位于液面上方的空间较小,空气较少。而空气是热的不良导体,空气较少则意味着增强食品加工机内部和外部的热传递,降低保温性能。l1/l2=0.6-0.9∶1,既能够满足制浆量的需要,又能够保持尽可能多的空气,减弱食品加工机内部和外部的热传递,增强保温性能。参照图3可知,在食品加工机未加热豆料和热水混合物的情况下,豆料和热水混合物在80℃以上维持1h,则能够使豆料中的胰蛋白酶抑制物能够被完全破坏,避免对人体产生不良反应甚至中毒。豆料和热水混合物的温度最大下降速度为15℃/h。豆料和热水混合物的降温速度是食品加工机的密封性能、食品加工机的加工状态、热水的初始温度、豆料和热水的重量比以及豆料和热水的传热速度共同影响下的表现。在整个加工过程中,豆料和热水之间的热传递与食品加工机内部和外部之间的热传

递同步进行。豆料和热水之间的热传递速度下降,食品加工机内部和外部之间的热传递速度加快,最终导致豆料吸收的热量减少。反之,则豆料吸收的热量增加。食品加工机内豆料和热水混合物的温度最大下降速度不大于15℃/h,意味着食品加工机最开始的豆料和热水混合物的温度下降速度不大于15℃/h。此时,食品加工机内豆料和热水混合物的温度能够在45℃以上维持不低于3h,而实际一般可达到7-8h。在这个时间段内,豆料能够不断从热水中吸收热量发生熟化。若食品加工机内豆料和热水混合物的温度最大下降速度大于15℃/h,则意味着食品加工机内部和外部的热传递加快,从而导致相同时间内豆料能够从热水中吸收的热量下降,最终导致豆料无法吸收足够的热量满足熟化的要求。随着食品加工机的密封性能和材料隔热性能的提升,食品加工机内部的和外部的热传递能够进一步减慢。

62.若粉碎时长等于密封时长,则意味在整个加工过程中,粉碎需要一直进行。而一直进行粉碎,一方面会导致能源损耗,增加粉碎刀磨损,粉碎过程中的噪音也会让人们感觉不适,另一方面原本空气作为热的不良导体,可以起到阻碍食品加工机内部和外部的热传递的作用。粉碎过程豆料和热水混合物会与食品加工机内空气不断进行接触,相当于增强食品加工机内部和外部的热传递,从而影响豆料吸收热水的热量。换言之,粉碎时长少于密封时长,在密封过程中静置食品加工机,既能够减弱食品加工机内部和外部的热传递,使豆料尽可能多地吸收热水的热量,又能够减少能源损耗和粉碎刀磨损。

63.豆料依次经过初次粉碎、静置和二次粉碎。经过初次粉碎后,豆料和热水的接触面积增加,豆料从热水中吸收热量进行熟化的速度得到加快。静置过程中,豆料持续从热水中吸收热量进行熟化。此时,食品加工机内的空气起到阻碍食品加工机内部和外部的热传递的作用,利于豆料从热水中吸收热量。经过二次粉碎后,豆料更加细腻,口感更佳。而在二次粉碎时,由于豆料吸收热量后发生软化,从而容易在粉碎刀作用下粉碎,减少刀片的磨损和能源的消耗。

64.食品加工机的应用环境一般为家居生活环境,因此食品加工机的外部温度一般为室温,可视为25℃,低于热水的温度。此时,当往食品加工机中加入豆料和热水后,豆料和热水形成混合物,食品加工机内部和外部就形成温差,从而开始进行热传递。初期食品较高加工机内部和外部温差较大,在食品加工机未加热豆料和热水混合物的情况下,随着热传递的进行,食品加工机内部的温度下降,而外部温度基本不变,因此食品加工机内部和外部的温差减小。根据傅里叶定律,温差越大,热传递越快。因此,食品加工机内部的温度下降速度呈现出初期较快,随着时间的推移,下降速度逐渐减慢的样态。而在加入豆料和热水后保持密封,能够最大程度地阻碍食品加工机内部和外部的热传递。

65.在豆料熟化过程中,一方面豆料从热水中吸收热量,从而使豆料和热水混合物的温度低于所加入热水的温度,另一方面,食品加工机内部和外部的热传递一直在进行中,使豆料和热水混合物的温度进一步低于所加入热水的温度。最终,豆料熟化完成时,豆料和热水混合物的温度远低于所加入热水的温度,从而制作完成后无需冷却即可直接饮用。利用豆料和热水的热传递实现豆料的熟化,避开加热实现豆料熟化所产生的糊底或者不熟、冷却时间长的问题。

66.对比例1

67.一种豆浆的制作方法,包括如下步骤:

68.步骤1:往杯体中加入平均粒径为6mm的18g黄豆和温度为95℃的230g热水,将杯体

旋入主机直至无法进一步旋紧为止,则机壳和杯体挤压密封圈,使机壳和杯体形成密封的加工空间;

69.步骤2:静置至豆料和热水混合物的温度为48℃;

70.步骤4:控制电机转速为17000rad/min,粉碎6min即可。

71.其中杯体的最大制浆量为l1,容量为l2,l1/l2=0.8∶1。

72.对比例2

73.一种豆浆的制作方法,包括如下步骤:

74.步骤1:往杯体中加入平均粒径为6mm的18g黄豆和温度为95℃的230g热水,将杯体旋入主机直至无法进一步旋紧为止,则机壳和杯体挤压密封圈,使机壳和杯体形成密封的加工空间;

75.步骤2:控制电机转速为17000rad/min,粉碎6min;

76.步骤3:静置至豆料和热水混合物的温度为48℃即可。

77.其中杯体的最大制浆量为l1,容量为l2,l1/l2=0.8∶1。

78.对实施例3、对比例1和对比例2得到的豆浆进行测试

[0079] 脲酶定性煮熟度平均粒径/μm实施例3阴性已煮熟226.2对比例1强阳性未煮熟-对比例2

--

336

[0080]

本实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1