一种饲料用膨化玉米及其制备方法与流程

1.本发明涉及玉米生产领域,具体涉及一种饲料用膨化玉米及其制备方法。

背景技术:

2.玉米与传统的水稻、小麦等粮食作物相比,玉米具有很强的耐旱性、耐寒性、耐贫瘠性以及极好的环境适应性。玉米的营养价值较高,是优良的粮食作物。作为中国的高产粮食作物,玉米是畜牧业、养殖业、水产养殖业等的重要饲料来源。

3.然而没有经过加工的玉米在充当饲料时,抗性淀粉含量较高,不易被消化吸收,会增加脂肪的排出,不利于动物的生长。

4.膨化加工是一项饲料加工新技术,饲料在挤压腔内膨化实际上是一个高温瞬时的过程,混合物处于高温、高压、高剪切力和高水分的环境中,通过连续混合、调质、升温增压、熟化、挤出模孔和骤然降压后形成一种蓬松多孔的饲料。

5.膨化玉米是指玉米经过水分、热、机械剪切、摩擦、揉搓及压力差综合作用下的淀粉糊化物,与常规的煮熟工艺相比,玉米膨化能使植物细胞壁破裂,淀粉链更短,能有效的提高消化率,而目前的生产工艺制备出的膨化玉米的淀粉糊化度较低。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的饲料用膨化玉米淀粉糊化度较低的问题,提供一种饲料用膨化玉米及其制备方法,该方法生产出的膨化玉米具有较高的淀粉糊化度,添加到饲料中有利于动物生长。

7.为了实现上述目的,本发明一方面提供一种饲料用膨化玉米的制备方法,该方法包括以下步骤:

8.(1)将除铁除杂后的玉米原料粉碎,得到平均粒径为1-2.8mm的碎玉米;

9.(2)将步骤(2)得到的碎玉米送入调质器中进行调质处理,调质处理的蒸汽压力为0.4-0.75mpa;

10.(3)将步骤(2)得到的调质后的碎玉米送入双螺杆挤压膨化机的膨化腔中进行膨化,然后从膨化腔出料端的模孔中挤出后冷却粉碎,膨化腔出料端的温度为125-135℃。

11.优选地,在步骤(1)中,所述除铁操作在除铁器中进行;所述除杂操作在分级筛中进行。

12.优选地,在步骤(1)中,所述玉米原料中黄曲霉毒素含量≤20ppb,赤霉烯酮毒素≤80ppb,呕吐毒素≤350ppb。

13.优选地,在步骤(2)中,所述调质处理的温度为80-95℃。

14.优选地,在步骤(2)中,所述调质处理的时间为18-25s。

15.优选地,在步骤(3)中,所述膨化的温度为130-150℃。

16.优选地,在步骤(3)中,所述膨化的压力为8-9.5mpa。

17.优选地,在步骤(3)中,所述膨化的时间为28-35s。

18.优选地,在步骤(3)中,所述膨化的螺杆转速为180-195r/min。

19.本发明第二方面提供一种由上述方法制备得到的饲料用膨化玉米。

20.本发明所述的饲料用膨化玉米的制备方法,工艺流程简单,通过控制玉米原料粉碎粒径,调质处理和膨化时的工艺参数等,能有效提高膨化玉米的淀粉糊化度,制备得到的膨化玉米添加进饲料中有利于动物的吸收生长。

具体实施方式

21.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

22.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

23.本发明一方面提供一种饲料用膨化玉米的制备方法,该方法包括以下步骤:

24.(1)将除铁除杂后的玉米原料粉碎,得到平均粒径为1-2.8mm的碎玉米;

25.(2)将步骤(2)得到的碎玉米送入调质器中进行调质处理,调质处理的蒸汽压力为0.4-0.75mpa;

26.(3)将步骤(2)得到的调质后的碎玉米送入双螺杆挤压膨化机的膨化腔中进行膨化,然后从膨化腔出料端的模孔中挤出后冷却粉碎,膨化腔出料端的温度为125-135℃。

27.本发明中,所述的压力为绝对压力。

28.在本发明中,在步骤(1)中,所述除铁操作在除铁器中进行,所述除铁器可以为本领域的常规选择。所述除杂操作的设备可以为本领域的常规选择,优选地,所述除杂操作在分级筛中进行。

29.在本发明所述的方法中,在步骤(1)中,所述玉米原料中黄曲霉毒素含量≤20ppb,赤霉烯酮毒素≤80ppb,呕吐毒素≤350ppb。

30.在本发明中,在步骤(1)中,玉米原料的粉碎粒度对膨化玉米粉的质量有重要影响。在一定的粉碎粒度范围内,粉碎粒度较细时,表面积增大,从而有利于吸收热量和水分,使得淀粉充分糊化,粘度增大。相反,粉碎过细时,预先糊化的部分会黏在一起,包裹未糊化的颗粒,不利于吸收外界的热量和水分,降低糊化效果。为使制备得到的膨化玉米的淀粉糊化度较高,将玉米原料粉碎得到平均粒径为1-2.8mm的碎玉米。在具体实施方式中,所述碎玉米的平均粒径可以为1mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.8mm、2mm、2.2mm、2.5mm或2.8mm。

31.在本发明中,在步骤(2)中,所述调质处理的蒸汽压力为0.4-0.75mpa。在具体的实施方式中,所述调质处理的蒸汽压力可以为0.4mpa、0.45mpa、0.5mpa、0.55mpa、0.6mpa、0.65mpa、0.7mpa或0.75mpa。

32.在本发明中,在步骤(2)中,所述调质处理的时间为18-25s。在具体实施方式中,所述调质处理的时间可以为18s、19s、20s、21s、22s、23s、24s或25s。

33.在本发明中,在步骤(2)中,所述调质处理的温度为80-95℃。在具体实施方式中,所述调质处理的温度可以为80℃、82℃、84℃、85℃、87℃、90℃、92℃或95℃。

34.本发明所述的方法中,在步骤(3)中,所述膨化的温度为130-150℃。在具体实施方式中,所述膨化的温度可以为130℃、135℃、140℃、145℃或150℃。

35.在本发明所述的方法中,在步骤(3)中,所述膨化的压力为8-9.5mpa。在具体实施方式中,所述膨化的压力可以为8mpa、8.2mpa、8.4mpa、8.5mpa、8.7mpa、9mpa、9.2mpa、9.4mpa或9.5mpa。

36.在本发明所述的方法中,在步骤(3)中,所述膨化的时间为28-35s。在具体实施方式中,所述膨化的时间可以为28s、29s、30s、31s、32s、33s、34s或35s。

37.在本发明所述的方法中,在步骤(3)中,所述膨化的螺杆转速为180-195r/min。在具体实施方式中,所述膨化的螺杆转速可以为180r/min、182r/min、184r/min、185r/min、188r/min、190r/min、192r/min或195r/min。

38.在本发明所述的方法中,在步骤(3)中,所述膨化腔出料端的温度为125-135℃。在具体实施方式中,所述膨化腔出料端的温度可以为125℃、126℃、127℃、128℃、129℃、130℃、131℃、132℃、133℃、134℃或135℃。

39.本发明第二方面提供一种由上述方法制备得到的饲料用膨化玉米。

40.本发明所述的饲料用膨化玉米的制备方法,工艺流程简单,能有效提高膨化玉米的淀粉糊化度,制备得到的的膨化玉米添加进饲料中有利于动物的吸收生长。

41.以下将通过实施例对本发明进行详细描述。但本发明的保护范围并不仅限于此。

42.实施例和对比例中所述的压力均为绝对压力。

43.实施例1

44.(1)将除铁除杂(除铁操作在除铁器中进行,除杂操作在分级筛中进行)后的玉米原料粉碎(玉米原料中黄曲霉毒素含量为18ppb,赤霉烯酮毒素为70ppb,呕吐毒素为300ppb),得到平均粒径为1mm的碎玉米;

45.(2)将步骤(2)得到的碎玉米送入调质器中进行调质处理,调质处理的蒸汽压力为0.4mpa,调质处理的温度为95℃,调质处理的时间为18s;

46.(3)将步骤(2)得到的调质后的碎玉米送入双螺杆挤压膨化机的膨化腔中进行膨化(膨化的温度为130℃,膨化的压力为8mpa,膨化的时间为35s,膨化的螺杆转速为180r/min),然后从膨化腔出料端的模孔中挤出后冷却粉碎,膨化腔出料端的温度为125℃,得到饲料用膨化玉米a1。

47.实施例2

48.(1)将除铁除杂(除铁操作在除铁器中进行,除杂操作在分级筛中进行)后的玉米原料粉碎(玉米原料中黄曲霉毒素含量为15ppb,赤霉烯酮毒素为78ppb,呕吐毒素为336ppb),得到平均粒径为2.8mm的碎玉米;

49.(2)将步骤(2)得到的碎玉米送入调质器中进行调质处理,调质处理的蒸汽压力为0.75mpa,调质处理的温度为80℃,调质处理的时间为25s;

50.(3)将步骤(2)得到的调质后的碎玉米送入双螺杆挤压膨化机的膨化腔中进行膨化(膨化的温度为150℃,膨化的压力为9.5mpa,膨化的时间为28s,膨化的螺杆转速为195r/min),然后从膨化腔出料端的模孔中挤出后冷却粉碎,膨化腔出料端的温度为135℃,得到饲料用膨化玉米a2。

51.实施例3

52.(1)将除铁除杂(除铁操作在除铁器中进行,除杂操作在分级筛中进行)后的玉米原料粉碎(玉米原料中黄曲霉毒素含量为14ppb,赤霉烯酮毒素为69ppb,呕吐毒素为306ppb),得到平均粒径为2mm的碎玉米;

53.(2)将步骤(2)得到的碎玉米送入调质器中进行调质处理,调质处理的蒸汽压力为0.55mpa,调质处理的温度为92℃,调质处理的时间为23s;

54.(3)将步骤(2)得到的调质后的碎玉米送入双螺杆挤压膨化机的膨化腔中进行膨化(膨化的温度为140℃,膨化的压力为9mpa,膨化的时间为31s,膨化的螺杆转速为190r/min),然后从膨化腔出料端的模孔中挤出后冷却粉碎,膨化腔出料端的温度为130℃,得到饲料用膨化玉米a3。

55.对比例1

56.按照实施例1的方法实施,与之不同的是,在步骤(1)中,将除铁除杂后的玉米原料粉碎后得到平均粒径为0.3mm的碎玉米,得到饲料用膨化玉米d1。

57.对比例2

58.按照实施例2的方法实施,与之不同的是,在步骤(1)中,将除铁除杂后的玉米原料粉碎后得到平均粒径为3.5mm的碎玉米,得到饲料用膨化玉米d2。

59.对比例3

60.按照实施例3的方法实施,与之不同的是,在步骤(2)中,调质处理的蒸汽压力为0.3mpa,得到饲料用膨化玉米d3。

61.测试例1

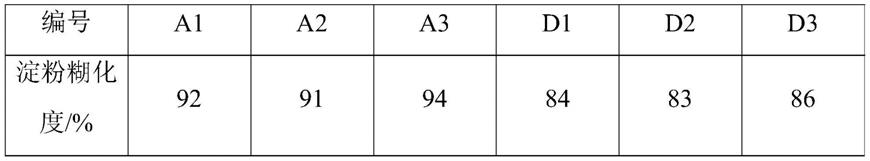

62.测试实施例1-3和对比例1-3制备得到的膨化玉米的淀粉糊化度,淀粉糊化度采用《gb/t 14490-2008粮油检验谷物及淀粉糊化特性测定粘度仪法》测得,测试结果如表1所示。

63.表1

[0064][0065]

通过表1的结果可以看出,采用本发明所述的方法制备得到的膨化玉米的淀粉糊化度均大于90%,糊化度较高,将其用作饲料时有利于动物的吸收生长。

[0066]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1