一种浸提装置及其红枣加工系统的制作方法

1.本发明涉及机械装置,尤其一种浸提装置及其红枣加工系统。

背景技术:

2.红枣作为天然保健果品,经常被人们进行深加工,以获得红枣浓缩汁,在加工过程中通常采用水浸提工艺,具体的,首先对枣进行长时间高温浸泡及高温熬煮,以方便分离枣肉和枣核,进一步对分离后的枣肉进行加工,以获得红枣浓缩汁。

3.然而,该申请的本发明人在实现上述现有技术中发现,现有技术中对红枣进行的浸提的浸提缸仅能对红枣进行加热浸泡,导致对红枣的浸提较长,浸提温度高,从而导致浸提过程中红枣的焦糖化反应加剧,热能消耗量大,进而导致红枣浓缩汁的品质不高,苦涩味重。

技术实现要素:

4.基于以上背景,为解决红枣浓缩汁的品质不高,苦涩味重的问题,本发明提供了一种浸提装置及其红枣加工系统。

5.本发明所采用的技术解决方案是:

6.本发明提供一种浸提装置,包括:微处理器、浸提罐、搅拌机、冲击折流器和循环泵;

7.所述循环泵的一端与所述浸提罐的底部连接,所述循环泵的另一端与所述浸提罐的喷射口连接;所述微处理器与所述循环泵连接,用于控制所述循环泵将在所述浸提罐底部的物料泵到所述喷射口,以使所述喷射口将所述物料喷射回所述浸提罐;

8.所述微处理器与所述搅拌机连接,用于控制所述搅拌机搅拌所述浸提罐中物料,同时将物料向所述浸提罐底部推压,所述物料至少包括红枣;

9.所述喷射口的周围设置有冲击折流器,所述冲击折流器用于对所述喷射口喷出的物料进行处理,以实现所述红枣中枣肉与枣核的分离。

10.进一步的,所述冲击折流器至少包括冲击折流板,所述冲击折流板通过连接件与所述浸提罐连接;

11.所述冲击折流板的上沿距离所述浸提罐的底部的高度与所述浸提罐的高度比至少大于或等于为3/4;

12.所述冲击折流器的下沿距离所述浸提罐的底部的高度与所述浸提罐的高度比至少大于或等于为2/3。

13.进一步的,装置,还包括:

14.所述冲击折流板与所述物料从所述喷射口出射时的运动方向垂直。

15.进一步的,装置,还包括:

16.所述冲击折流板与所述连接件未连接的部分设置有刃面,用于对浸泡在所述浸提罐的红枣进行切割。

17.进一步的,装置,还包括:

18.在所述浸提罐的内壁上,距离所述浸提罐的底部同高度位置等距设置有至少3个所述冲击折流器。

19.进一步的,还包括:控温装置与液位测试装置,所述微处理器分别与所述控温装置和所述液位测试装置连接;

20.所述液位测试装置用于获取所述浸提罐中未接入物料时水的高度信息;

21.所述控温装置用于控制所述浸提罐内的温度。

22.进一步的,还包括:循环阀和出料阀;

23.所述微处理器分别与所述循环阀和所述出料阀连接,用于控制所述循环阀和所述出料阀的关闭和导通;

24.所述循环阀设置在所述循环泵和所述喷射口之间,用于控制所述循环泵和所述喷射口之间的关闭和导通;

25.所述出料阀与循环泵连接,用于在所述循环阀关闭时将所述循环泵泵出的物料进行输出。

26.本发明提供一种红枣加工系统,包括如上述所述的浸提装置、破碎机、去核机、第一卧螺分离机、第二浸提罐、第二卧螺分离机、高温瞬时灭菌机;所述破碎机的输出端与所述浸提装置连接,所述出料阀的输出端与所述去核机的输入端连接、去核机的输出端与第一卧螺分离机的输入端连接、第一卧螺分离机的输出端与第二浸提罐的输入端连接、第二浸提罐的输出端与第二卧螺分离机的输入端连接、第二卧螺分离机的输出端与高温瞬时灭菌机输入端连接;

27.所述破碎机,用于对筛选后的红枣用提升机定量提升到破碎机进行枣皮破碎,以获得有破碎口的破碎红枣;

28.所述浸提装置,用于将所述破碎红枣以及纯水在低于50℃的温度下,用设置在所述浸提装置的所述循环泵和所述搅拌机工作60~120分钟,同时加入红枣专用果浆酶,获得第一红枣浆,所述第一搅拌机用于对所述浸提罐内的所述破碎红枣进行搅拌,获得第一碎红枣,所述循环泵用于将所述第一碎红枣由所述浸提罐的底部泵入到所述浸提罐的顶部获得所述第一红枣浆;

29.所述去核机,用于将所述第一红枣浆进行去核,以获得第一红枣原浆和第一完整枣核;

30.所述第一卧螺分离机,用于将所述第一红枣原浆进行卧螺分离,分别获得第一红枣汁和第一枣泥;

31.所述第二浸提罐,用于将所述第一枣泥以及纯水在低于50℃的温度下,用设置在所述第二浸提罐的第二浸提循环泵和第二搅拌机工作小于60分钟,同时加入红枣专用果浆酶,获得第二红枣浆,所述第二浸提罐包括第二罐体,以及设置在所述第二罐体底部的所述第二浸提循环泵和设置在所述第二罐体内部的第二搅拌机,所述第二搅拌机用于对所述所述第二罐体内的枣泥进行搅拌,获得第二碎红枣,所述第二浸提循环泵用于将所述第二碎红枣由所述第二罐体的底部泵入到第二浸提罐的顶部获得所述第二红枣浆;

32.所述第二卧螺分离机,用于将所述第二红枣浆进行卧螺分离,获得第二红枣汁和第二枣泥;

33.所述高温瞬时灭菌机,用于将所述第一红枣汁和所述第二红枣汁进行混合,并对混合后枣汁进行杀菌处理,以获得灭菌枣汁。

34.进一步的,还包括:酶解罐、过滤器、真空浓缩器和装配器,所述酶解罐的输入端与高温瞬时灭菌机输出端连接,酶解罐的输出端与过滤器输入端连接、过滤器输出端与真空浓缩器的输入端连接,真空浓缩器的输出端和装配器的输入端连接;

35.酶解罐,用于获取所述杀菌枣汁,同时加入红枣果胶酶、淀粉酶、超滤酶和枣汁专用活性炭进行酶解,获得酶解后枣汁;

36.过滤器,用于将所述酶解后枣汁经过超滤系统进行过滤,获得滤渣后枣汁;

37.真空浓缩器,用于将所述滤渣后枣汁输入到三效降膜蒸发器进行杀菌真空浓缩,获得的浓缩红枣汁;

38.装配器,用于将所述浓缩红枣汁进行搅拌调配冷却以及杀菌,并使用无菌灌装机进行灌装。

39.本发明通过搅拌机2搅拌,将物料向所述浸提罐1底部推压,可实现红枣红枣广泛与水接触,进而实现红枣在纯水中充分浸泡;接着,通过循环泵4将红枣由浸提罐1的底部泵入到浸提罐1的顶部,并通过喷射口5进行喷射,将沉底的红枣传送到浸提罐1的顶部,使得红枣在再次下沉到底部的过程中充分与水进行接触,提高浸提效率;同时,冲击折流器与所述喷射口5喷出的物料进行碰撞反弹,可进一步加速红枣中枣肉与枣核的分离,如上所述的搅拌与循环泵4的喷射经过多次的循环操作,可以实现枣肉与枣核的分离,进而获得第一红枣浆。通过冲击折流器对所述喷射口5喷出的物料进行碰撞反弹,可加速红枣中枣肉与枣核的分离,从而减少浸提时长,并无需高温浸泡红枣也可以快速分离枣肉和枣核,进而可以降低浸提温度,并获得高品质的红枣汁。

附图说明

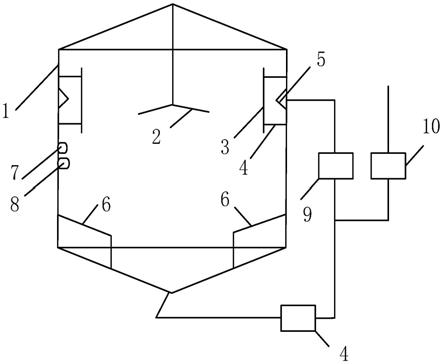

40.图1为本发明一实施例中浸提装置的结构示意图;

41.图2为本发明一实施例中红枣加工系统的结构示意图;

42.图3为本发明另一实施例中红枣加工系统的结构示意图。

具体实施方式

43.下面结合附图及实施例对本发明作详细说明。

44.图1为本发明一实施例中浸提装置的结构示意图;如图1所示,该浸提装置,包括:微处理器、浸提罐1、搅拌机2、冲击折流器和循环泵4;优选的,冲击折流器至少包括冲击折流板3,所述冲击折流板3通过连接件4与所述浸提罐1连接;需要说明的是,微处理器在图1中未示出。

45.所述微处理器分别与所述循环泵4和所述搅拌机2连接,用于控制所述循环泵4工作,以及控制所述搅拌机2的工作;该工作包括循环泵4和搅拌机2的开启、关闭以及运作时长。

46.所述循环泵4的一端与所述浸提罐的底部连接,所述循环泵4的另一端与所述浸提罐的喷射口5连接;

47.所述微处理器控制所述循环泵4将在所述浸提罐的底部的物料泵到所述喷射口5,

以使所述喷射口5将所述物料喷射回所述浸提罐;

48.所述微处理器控制所述搅拌机2搅拌所述浸提罐中物料,同时将物料向所述浸提罐底部推压;

49.所述喷射口5的周围设置有冲击折流器,所述冲击折流器用于反弹所述喷射口5喷出的物料,以实现所述物料的分离;

50.所述防旋板6设置在所述浸提罐的底部,用于减缓所述浸提罐内物料形成环流旋涡。

51.具体的,冲击折流器与防旋板6一起作用可以减缓罐体内物料形成环流旋涡,造成物料溢出,也可以减轻罐体在运行中的震动,使物料从浸提罐1内和循环管线形成较稳定的上下循环,该循环管线设置在浸提罐的底部与喷射口5之间途径循环的管线。

52.本实施例中的物料可以包括红枣和水的混合物;

53.需要说明的是,本实施例中的喷射口5可以设置在浸提罐1的顶部。

54.具体的,在红枣进入浸提罐1的同时,开启搅拌器和循环泵4,通过搅拌机2搅拌,将物料向所述浸提罐1底部推压,可实现红枣红枣广泛与水接触,进而实现红枣在纯水中充分浸泡;接着,通过循环泵4将红枣由浸提罐1的底部泵入到浸提罐1的顶部,并通过喷射口5进行喷射,将沉底的红枣传送到浸提罐1的顶部,使得红枣在再次下沉到底部的过程中充分与水进行接触,提高浸提效率;同时,冲击折流器与所述喷射口5喷出的物料进行碰撞反弹,可进一步加速红枣中枣肉与枣核的分离,如上所述的搅拌与循环泵4的喷射经过多次的循环操作,可以实现枣肉与枣核的分离,进而获得第一红枣浆。通过冲击折流器对所述喷射口5喷出的物料进行碰撞反弹,可加速红枣中枣肉与枣核的分离,从而减少浸提时长,并无需高温浸泡红枣也可以快速分离枣肉和枣核,进而可以降低浸提温度,并获得高品质的红枣汁。

55.优选的,本实施例的浸提罐1容积10m3;

56.搅拌机2的作业功率为5.5kw,1480~2880rpm,搅拌器叶片设置的高度与浸提罐1的高度比为2/3,叶片直径φ300mm,设计为推进式叶轮,耐磨不锈钢材质。

57.循环泵4流量50~100m3/h,作业功率为7.5kw,设计宽流道、无堵塞、耐磨的不锈钢叶轮泵。

58.本实施例中,该浸提装置的循环泵4可以循环多次浸提红枣,并同时将物料多次从喷射口5喷射到冲击折流器,进而通过冲击折流器的碰撞反弹,加速枣肉与枣核的分离,从而减少实现枣肉与枣核分离所花费的时间。

59.进一步的,在上述实施例的基础上,本实施例中冲击折流器至少包括冲击折流板3,所述冲击折流板3通过连接件4与所述浸提罐1连接;

60.所述冲击折流板3的上沿距离所述浸提罐1的底部的高度与所述浸提罐的高度比至少大于或等于为3/4,所述第一设置高度包括所述上沿距离所述浸提罐的底部的高度;

61.所述冲击折流器的下沿距离所述浸提罐1的底部的高度与所述浸提罐的高度比至少大于或等于为2/3,所述第二设置高度包括所述下沿距离所述浸提罐的底部的高度。

62.优选的,所述冲击折流板3与所述物料从所述喷射口5出射时的运动方向垂直。

63.具体的,本发明的发明人通过对冲击折流板3的位置进行不同角度的调节,以及红枣浸提实验,确定冲击折流板3与所述物料从所述喷射口5出射时的运动方向垂直时,对所述喷射口5喷出的红枣进行碰撞反弹后,对红枣中枣肉与枣核的分离效果最佳。优选的,该

冲击折流板3可以与微处理器连接,该微处理器根据循环泵4的功率,使得冲击折流板3与喷射口5出射的物料的运动方向垂直。

64.优选的,所述冲击折流板3与所述连接件4未连接的部分设置有刃面,用于对浸泡在所述浸提罐1的红枣进行切割。

65.具体的,红枣通过循环泵4从浸提罐1的底部到顶部,再通过搅拌机2向下推进式的搅拌,使红枣从浸提罐1的顶部运动到底部,在多次的循环过程中,冲击折流板3的刃面多次对红枣进行切割,以加速水分浸入红枣内,从而加速红枣中枣肉与枣核的分离。优选的,在本实施例中,在所述浸提罐的内壁上,距离所述浸提罐的底部同高度位置等距设置有至少3个所述冲击折流器。

66.进一步的,本实施例还包括控温装置7与液位测试装置8,所述微处理器分别与所述控温装置7和所述液位测试装置8连接;

67.所述液位测试装置8用于获取所述浸提罐中未接入物料时水的高度信息;

68.所述控温装置7用于控制所述浸提罐内温度在60~70℃。

69.优选地,在上述实施例的基础上:还包括:循环阀9和出料阀10;

70.所述微处理器分别与所述循环阀9和所述出料阀10连接,用于控制所述循环阀9和所述出料阀10的关闭和导通;

71.所述循环阀9设置在所述循环泵4和所述喷射口5之间,用于控制所述循环泵4和所述喷射口5之间的关闭和导通;

72.所述出料阀10与循环泵4连接,用于在所述循环阀9关闭时将所述循环泵4泵出的物料进行输出。

73.具体的,在预设时长内,例如2小时内,微处理器可以控制所述循环阀9多次打开,以使在所述浸提罐的底部的物料通过循环泵4到所述喷射口5,在预设时长结束后,微处理器打开所述出料阀10,以使浸提完成的物料进行输出。

74.图2为本发明一实施例中红枣加工系统的结构示意图;如图2所示,该红枣加工系统,包括:破碎机201、如图1所示的浸提装置202、去核机203、第一卧螺分离机204、第二浸提罐205、第二卧螺分离机206、高温瞬时灭菌机207;所述破碎机201的输出端与浸提装置202的输入端连接,所述浸提装置202的输出端与去核机203的输入端连接、去核机203的输出端与第一卧螺分离机204的输入端连接、第一卧螺分离机204的输出端与第二浸提罐205的输入端连接、第二浸提罐205的输出端与第二卧螺分离机206的输入端连接、第二卧螺分离机206的输出端与高温瞬时灭菌机207输入端连接;

75.所述破碎机201,用于对筛选后的红枣用提升机定量提升到破碎机201进行枣皮破碎,以获得有破碎口的破碎红枣;

76.所述浸提装置202,用于将所述破碎红枣以及纯水在低于50℃的温度下,用设置在所述浸提装置202的循环泵和第一搅拌机工作60~120分钟,同时加入红枣专用果浆酶,获得第一红枣浆,所述浸提装置202包括浸提罐,以及设置在所述浸提罐底部的所述循环泵和设置在所述浸提罐内部的第一搅拌机,所述第一搅拌机用于对所述浸提罐内的所述破碎红枣进行搅拌,获得第一碎红枣,所述循环泵用于将所述第一碎红枣由浸提罐的底部泵入到浸提罐的顶部获得所述第一红枣浆;

77.所述去核机203,用于将所述第一红枣浆进行去核,以获得第一红枣原浆和第一完

整枣核;

78.所述第一卧螺分离机204,用于将所述第一红枣原浆进行卧螺分离,分别获得第一红枣汁和第一枣泥,所述一次红枣汁的不溶性固形物≤1%;

79.所述第二浸提罐205,用于将所述第一枣泥以及纯水在低于50℃的温度下,用设置在所述第二浸提罐205的第二浸提循环泵和第二搅拌机工作小于60分钟,同时加入红枣专用果浆酶,获得第二红枣浆,所述第二浸提罐205包括第二罐体,以及设置在所述第二罐体底部的所述第二浸提循环泵和设置在所述第二罐体内部的第二搅拌机,所述第二搅拌机用于对所述所述第二罐体内的枣泥进行搅拌,获得第二碎红枣,所述第二浸提循环泵用于将所述第二碎红枣由所述第二罐体的底部泵入到第二浸提罐205的顶部获得所述第二红枣浆;

80.所述第二卧螺分离机206,用于将所述第二红枣浆进行卧螺分离,获得第二红枣汁和第二枣泥,所述第二红枣汁的不溶性固形物≤1%;

81.所述高温瞬时灭菌机207,用于将所述第一红枣汁和所述第二红枣汁进行混合,并对混合后枣汁进行杀菌处理,以获得灭菌枣汁。

82.在本实施例中,通过上述方法,在低温场景下,例如低于50℃的温度下,通过第一浸提循环泵和第一搅拌机同时工作,缩短了常规水浸提工艺的加工时间,并减少加工过程中产品的焦糖化反应所带来的苦涩味和热能的消耗。进一步的,将第一枣泥经过第二浸提罐,通过第二浸提循环泵和第二搅拌机同时工作,在缩短水浸提时间的同时,减少了加工过程中产品的焦糖化反应所带来的苦涩味和热能的消耗,并提高了枣汁的出汁率。

83.图3为本发明另一实施例中红枣加工系统的结构示意图;如图3所示,该红枣加工系统,在上述实施例的基础上,还可以包括:酶解罐208、过滤器209、真空浓缩器210和装配器211,所述酶解罐208的输入端与高温瞬时灭菌机207输出端连接,酶解罐208的输出端与过滤器209输入端连接、过滤器209输出端与真空浓缩器210的输入端连接,真空浓缩器210的输出端和装配器211的输入端连接;

84.酶解罐208,用于获取所述杀菌枣汁,同时加入红枣果胶酶、淀粉酶、超滤酶和枣汁专用活性炭进行酶解,获得酶解后枣汁;

85.过滤器209,用于将所述酶解后枣汁经过超滤系统进行过滤,获得滤渣后枣汁;

86.真空浓缩器210,用于将所述滤渣后枣汁输入到三效降膜蒸发器进行杀菌真空浓缩,获得的浓缩红枣汁;

87.装配器211,用于将所述浓缩红枣汁进行搅拌调配冷却以及杀菌,并使用无菌灌装机进行灌装。

88.本实施例的工作原理类似及技术效果与上述实施例的工作原理类似及技术效果类似,在此不在赘述。

89.具体的,处理后的浓缩红枣汁泵入成品罐内进行搅拌调配冷却,获得一个生产批次的浓缩红枣汁产品,具有相同的质量指标。糖度65~72

°

bx,浊度2~10,透光率85~95%,色值20~79%,温度15~20℃。

90.本实施例中的杀菌温度控制在90~110℃,杀菌时间30~45s,出料温度15~25℃。使用无菌灌装机进行灌装,灌装材料无菌包装复合袋,外包装使用纸箱或开口钢桶,温度小于10℃冷藏。

91.在本实施例中,通过上述装置获得的品质较佳,苦涩纯甜的红枣汁。

92.结合上述图2和图3所示的系统,该红枣浓缩汁制作方法,包括:

93.步骤101、对筛选、清洗后的红枣用提升机定量提升到破碎机进行枣皮破碎,以获得有破碎口的破碎红枣;

94.本实施例中筛选后的红枣可以是通过原料清选、风选和清洗后的红枣,其中,原料清选包括:选用可工业化生产的红枣干果原料,去除霉变果和病虫害果,去除异物,例如,要求符合gb/t 5835的规定,农药残留及重金属指标分别符合gb 2763及gb 2762的规定;风选包括:对红枣干果原料中的树叶纤维杂质、灰尘进行风选去除;清洗包括:经高压喷淋清洗机去除红枣干果原料表面的泥土及部分杂质,喷淋水循环使用,并对高压喷淋水循环杀菌,防止清洗过程中的杂菌滋生,清洗后再用纯水对红枣再次喷淋清洗。

95.需要说明的是,破碎机可以将红枣的枣皮进行划破或制得破口,从而保持枣核完整,方便后续步骤中枣核与枣肉的分离;而非现有技术中将红枣与枣核一起切割,导致枣核破碎;

96.步骤102、将所述破碎红枣以及纯水定量的输送到第一浸提装置,在低于55℃的温度下,用设置在所述第一浸提装置的第一浸提循环泵和第一搅拌机对所述破碎红枣进行由所述第一浸提罐自顶向底循环搅拌工作60~120分钟,同时加入红枣专用果浆酶、纤维素酶和蛋白酶,获得混合浆。

97.本实施例中第一浸提装置可以采用上述图1所示的浸提装置,其中,本实施例中第一罐体相当于图1所示的浸提罐,本实施例中第一搅拌机相当于图1所示的搅拌机,本实施例中第一浸提循环泵相当于图1所示的循环泵,本实施例中冲击剪切板相当于图1所示的冲击折流器,本实施例中防旋器板相当于图1所示的防旋板。

98.在本实施例中,所述第一浸提罐包括第一罐体,以及设置在所述第一罐体底部的所述第一浸提循环泵和设置在所述第一罐体内部的第一搅拌机,所述第一搅拌机用于对所述第一罐体内的所述破碎红枣进行搅拌,获得第一红枣浆和带肉枣核的混合浆,所述第一浸提循环泵用于将所述带肉枣核由第一罐体的底部泵入到第一罐体的顶部,以获得所述第一红枣浆和带肉枣核的混合浆。

99.举例来讲,破碎红枣和纯水在第一罐体中通过第一搅拌机搅拌,以实现破碎红枣在纯水中充分浸泡,接着,通过第一浸提循环泵将第一碎红枣的由第一罐体的底部泵入到第一罐体的顶部,并喷射到第一罐体内,可以加速枣肉复水与枣核的分离;如上所述的搅拌与第一浸提循环泵的喷射经过反复的循环操作,有利于在短时间内达到红枣复水制成枣浆并与枣核的分离,进而获得混合浆。

100.步骤103、将所述混合浆输入到去核机进行去核,以获得第一红枣原浆和第一完整枣核;

101.步骤104、将所述第一红枣原浆通过第一卧式螺旋分离机进行卧螺分离,获得分离的第一红枣汁和第一枣泥。

102.本实施例中的所述一次红枣汁的不溶性固形物≤1%;

103.需要说明的是,在步骤104之前还可以包括:枣浆杀菌以及枣浆酶解,其中,枣浆杀菌包括:将第一红枣原浆采用高温瞬时杀菌机进行杀菌处理。杀菌温度控制在110~130℃,杀菌时间30~90s,出料温度50~55℃;枣浆酶解包括:对枣浆杀菌处理后的第一红枣原浆

泵入果浆酶解罐进行酶解处理,加入红枣果浆酶100~300ppm,纤维素酶50~200ppm,蛋白酶50~150ppm,酶解时间90~120分钟,酶解温度50~55℃。

104.步骤105、将所述第一枣泥以及纯水定量的输送到第二浸提罐,在低于55℃的温度下,用设置在所述第二浸提罐的第二搅拌机工作小于60分钟,获得第二红枣浆。

105.本实施例中的所述第二浸提罐包括第二罐体,以及设置在所述第二罐体内部的所述第二搅拌机,所述第二搅拌机用于对所述所述第二罐体内的枣泥加入低于55℃纯水并进行搅拌,以获得所述第二红枣浆;

106.步骤106、将所述第二红枣浆通过第二卧式螺旋分离机进行卧螺分离,获得分离的第二红枣汁和第二枣泥。

107.本实施例中的所述第二红枣汁的不溶性固形物≤1%;

108.步骤107、将所述第一红枣汁和所述第二红枣汁进行混合,获得混合枣汁。

109.在本实施例中,通过上述方法,在低温场景下,例如低于55℃的温度下,通过第一浸提循环泵和第一搅拌机同时工作,缩短了常规水浸提工艺的加工时间,并减少加工过程中产品的焦糖化反应所带来的苦涩味和热能的消耗。进一步的,将第一枣泥经过第二浸提罐,通过第二搅拌机同时工作,在缩短水浸提时间的同时,提高了枣汁的出汁率。

110.优选的,所述第一浸提罐还包括设置在所述第一罐体顶部的冲击剪切板及防旋器板;

111.所述将所述破碎红枣以及纯水定量的输送到第一浸提罐,在低于55℃的温度下,用设置在所述第一浸提罐的第一浸提循环泵和第一搅拌机对所述破碎红枣进行由第一浸提罐自顶向底循环搅拌工作60~120分钟,同时加入红枣专用果浆酶、纤维素酶和蛋白酶,获得第一红枣浆,包括:

112.通过所述第一浸提罐的所述搅拌机对所述破碎红枣进行搅拌,获得所述混合浆,所述混合浆包括第一红枣浆和带肉枣核;

113.通过所述第一浸提循环泵将所述带肉枣核由所述第一罐体的底部泵入到所述第一罐体的顶部;

114.将所述所述带肉枣核通过所述第一浸提循环泵加压喷射到所述冲击剪切板,所述第一浸提罐还包括设置在所述第一罐体顶部的第一冲击剪切板;

115.将经过所述冲击剪切板碰撞的所述带肉枣核,再通过所述搅拌机搅拌工作,获得所述混合浆;

116.本实施例中,通过在第一浸提循环泵的喷射口的附近设置冲击剪切板,通过带肉枣核的混合浆与冲击剪切板的碰撞,加速枣肉与枣核的分离。

117.和/或,

118.所述将所述第一枣泥以及纯水定量的输送到第二浸提罐,在低于55℃的温度下,用设置在所述第二浸提罐的第二搅拌机工作30~60分钟,获得第二红枣浆,包括:

119.所述第二浸提罐的搅拌机对所述第一枣泥进行搅拌,获得所述第二红枣浆;

120.优选的,步骤102中,所述第一浸提罐中输送的所述破碎红枣与所述纯水定量比例为1:3~1:6,加入红枣专用果浆酶100~300ppm,纤维素酶50~200ppm,蛋白酶50~150ppm。

121.优选的,步骤105中,所述第二浸提罐中输送的所述第一枣泥与所述55℃纯水定量比例为1:2~1:4,将所述第一枣泥以及纯水在所述第二浸提罐的第二搅拌机工作30~60分

钟。

122.优选的,步骤107中,所述将所述第一红枣汁和所述第二红枣汁进行混合,并通过高温瞬时杀菌机对混合后枣汁进行杀菌处理,以获得灭菌枣汁,包括:杀菌温度控制在110~130℃,杀菌时间30~90s,出料温度50~55℃。

123.进一步的,在上实施例的基础上,在步骤107之后,还可以包括:

124.将所述杀菌枣汁输入酶解罐,同时加入红枣果胶酶、淀粉酶、超滤酶和枣汁专用活性炭进行酶解,获得酶解后枣汁;

125.具体的,加入红枣果胶酶100~200ppm、淀粉酶30~100ppm、超滤酶50~100ppm和果汁专用活性炭0.5~2

‰

,搅拌酶解脱色,时间30~120分钟,温度50~55℃。

126.将所述酶解后枣汁经过管式膜超滤系统进行过滤,获得滤渣后枣汁;

127.本实施例中的滤渣后枣汁的浊度≤1ntu,透光率90~97%。

128.将所述滤渣后枣汁输入到多效降膜蒸发器进行杀菌真空浓缩,获得的浓缩红枣汁;

129.具体的,杀菌温度控制在110~130℃,杀菌时间30~45s,控制浓缩温度为55~65℃,真空度-0.075~-0.085mpa,出料温度50~65℃,获得浓度68~73

°

bx的浓缩红枣汁。

130.将所述浓缩红枣汁进行搅拌、调配、冷却以及杀菌,并使用无菌灌装机进行灌装。

131.具体的,处理后的浓缩红枣汁泵入成品罐内进行搅拌调配冷却,获得一个生产批次的浓缩红枣汁产品,具有相同的质量指标。糖度65~72

°

bx,浊度2~10,透光率85~95%,色值20~79%,温度15~25℃。

132.本实施例中的杀菌温度控制在90~110℃,杀菌时间30~45s,出料温度15~25℃。使用无菌灌装机进行灌装,灌装材料无菌包装复合袋,外包装使用纸箱或开口钢桶,温度小于10℃冷藏。

133.优选地,所述将所述滤渣后枣汁输入到多效降膜蒸发器进行杀菌真空浓缩,获得的浓缩红枣汁,还包括:

134.在进行杀菌真空浓缩过程中产生的二次蒸汽冷凝水经过反渗透水处理设备处理产生再利用纯水,所述再利用纯水用于所述步骤102和步骤105的所述纯水,产生的浓水用于工艺中的冷却塔补水,以达到工艺节水节能的目的。

135.优选的,所述将所述第二红枣浆通过第二卧式螺旋分离机进行卧螺分离,获得第二红枣汁和第二枣泥之后,还包括:

136.将所述所述第二枣泥用输送机输送到闪蒸干燥机进行干燥、固气分离、旋转下料、振动筛筛选、超微粉碎,以获得红枣无糖膳食纤维产品。

137.具体的,所述第二枣泥用输送机输送到闪蒸干燥机进行干燥、固气分离、旋转下料、振动筛筛选、超微粉碎后获得红枣膳食纤维产品。进风温度180~300℃,干燥温度100~120℃,排风温度70~100℃,筛选10~120目,超微粉碎150~600目。

138.本实施例中,该浓缩红枣汁呈棕红色,澄清透亮、甜香浓郁、酸甜适口,无可见外来杂质和沉淀,热稳定性一般,糖度65~72

°

bx,浊度2~10,透光率85~95%,色值20~79%。

139.本发明另一实施例中红枣浓缩汁制作方法,包括:

140.步骤201、对筛选、清洗后的红枣用提升机定量提升到破碎机进行枣皮破碎,以获得有破碎口的破碎红枣;

141.步骤202、将所述破碎红枣以及纯水定量的输送到第一浸提罐,在低于55℃的温度下,用设置在所述第一浸提罐的第一浸提循环泵和第一搅拌机对所述破碎红枣进行由第一浸提罐自顶向底循环搅拌工作60~120分钟,同时加入红枣专用果浆酶、纤维素酶和蛋白酶,获得混合浆。

142.在本实施例中,所述第一浸提罐包括第一罐体,以及设置在所述第一罐体底部的所述第一浸提循环泵和设置在所述第一罐体内部的第一搅拌机,所述第一搅拌机用于对所述第一罐体内的所述破碎红枣进行搅拌,获得混合浆,所述混合浆包括第一红枣浆和带肉枣核,所述第一浸提循环泵用于将所述带肉枣核混合浆由第一罐体的底部泵入到第一罐体的顶部,以获得所述第一红枣浆和带肉枣核的混合浆。

143.步骤203、将所述混合浆输入到去核机进行去核,以获得第一红枣原浆和完整枣核;

144.步骤204、对所述第一红枣原浆进行果酱杀菌;

145.本实施例中的杀菌温度控制在110~130℃,杀菌时间30~90s。

146.步骤205、将所述第一红枣原浆通过第一卧式螺旋分离机进行分离,获得分离的第一红枣汁和第一枣泥。

147.所述一次红枣汁的不溶性固形物≤1%;

148.步骤206、将所述第一枣泥以及纯水定量的输送到第二浸提罐,在低于55℃的温度下,用设置在所述第二浸提罐的第二搅拌机工作小于60分钟,获得第二红枣浆。

149.本实施例中的所述第二浸提罐包括第二罐体以及设置在所述第二罐体的第二搅拌机,所述第二搅拌机用于对所述第二罐体内的枣泥加入低于55℃纯水并进行搅拌,获得第二红枣浆;

150.步骤207、将所述第二红枣浆通过第二卧式螺旋分离机进行卧螺分离,获得分离的第二红枣汁和第二枣泥。

151.本实施例中的所述第二红枣汁的不溶性固形物≤1%;

152.步骤208、将所述第一红枣汁和所述第二红枣汁进行混合,获得混合枣汁。

153.本发明再一实施例中红枣浓缩汁制作方法,包括:

154.步骤301、对筛选、清洗后的红枣用提升机定量提升到破碎机进行枣皮破碎,以获得有破碎口的破碎红枣;

155.步骤302、将所述破碎红枣以及纯水定量的输送到第一浸提罐,在低于55℃的温度下,用设置在所述第一浸提罐的第一浸提循环泵和第一搅拌机对所述破碎红枣进行由第一浸提罐自顶向底循环搅拌工作60~120分钟,同时加入红枣专用果浆酶,获得混合浆。

156.本实施例中的所述第一浸提罐包括第一罐体,以及设置在所述第一罐体底部的所述第一浸提循环泵和设置在所述第一罐体内部的第一搅拌机,所述第一搅拌机用于对所述第一罐体内的所述破碎红枣进行搅拌,获得混合浆,所述混合浆包括第一红枣浆和带肉枣核,所述第一浸提循环泵用于将所述带肉枣核由第一罐体的底部泵入到第一罐体的顶部;以获得所述第一红枣浆和带肉枣核的混合浆。

157.步骤303、将所述混合浆输入到去核机进行去核,以获得第一红枣原浆和完整枣核;

158.步骤304、将所述第一红枣原浆通过第一卧式螺旋分离机进行分离,获得分离的第

一红枣汁和第一枣泥,所述一次红枣汁的不溶性固形物≤1%;

159.步骤305、将所述第一枣泥以及纯水定量的输送到第二浸提罐,在低于55℃的温度下,用设置在所述第二浸提罐的第二搅拌机工作小于60分钟,获得第二红枣浆。

160.本实施例中的所述第二浸提罐包括第二罐体以及设置在所述第二罐体的第二搅拌机,所述第二搅拌机用于对所述所述第二罐体内的枣泥加入低于55℃纯水并进行搅拌,获得第二红枣浆;

161.步骤306、将所述第二红枣浆通过第二卧式螺旋分离机进行卧螺分离,获得分离的第二红枣汁和第二枣泥,所述第二红枣汁的不溶性固形物≤1%;

162.步骤307、将所述第一红枣汁和所述第二红枣汁进行混合获得混合枣汁;

163.步骤308、对所述混合枣汁进行果汁杀菌。

164.优选的,杀菌温度控制在110~130℃,杀菌时间30~90s,出料温度50~55℃。

165.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1