一种耐氧化型南瓜籽油胶囊及其制备方法与流程

1.本发明涉及食品加工技术领域,具体涉及一种耐氧化型南瓜籽油胶囊及其制备方法。

背景技术:

2.南瓜属葫芦科(cucurbitaceae)南瓜属(cucubita)一年生草本植物,在中国种植范围广,资源丰富,品种繁多,其口感甜美细腻。南瓜是集优质的绿色食品、保健品和药品为一身的营养保健品,目前已被国内外所公认。其中南瓜籽的油脂量较高,油脂成分占到干质量的35%~50%,最高的可达到64.4%,其保健功效成分主要存在于油中,可作为优质油料资源。其油脂中占绝对优势的为棕榈酸、硬脂酸、油酸、亚油酸和亚麻酸,油酸含量最高,不饱和脂肪酸达到油脂总量的70%。南瓜籽油中主要的植物甾醇包括豆二烯甾醇、豆三烯甾醇、燕麦甾醇和菠菜甾醇,这些甾醇7位碳键上的双键使得南瓜籽油具有特殊的保健功能。研究证实,南瓜籽油中含有一种男性荷尔蒙活性生物触媒剂成分,能消除前列腺的初期肿胀,对泌尿系统及前列腺增生有良好的治疗及预防作用。

3.南瓜籽仁的蛋白含量高达30-40%,南瓜籽制油后的南瓜籽饼粕可达50%以上,其中所含必须氨基酸比例与人体所需氨基酸组成模式相似,可特工人类生长所需要的氨基酸和能量,是一种幼稚的植物蛋白资源。近年来我国对南瓜籽的加工利用主要集中在油脂上,大多数南瓜籽饼粕一般被当做工业废料处理,或用作普通饲料的添加物,造成油脂蛋白资源的浪费,且已有研究表明南瓜籽多肽具有良好的抗氧化能力。因该微胶囊中含有丰富的不饱和脂肪酸,容易氧化导致南瓜籽油中酸败和其中功能性成分的丧失,因此在南瓜籽油中添加迷迭香提取物,并以具有抗氧化能力的南瓜籽多肽作为壁材的主要原料来提高油脂微胶囊的氧化稳定性,而且相比起蛋白而言,多肽作为壁材主要原料更容易被人体吸收。

4.综上,有必要研究一种具有抗氧化能力,能够充分发挥南瓜籽营养价值,充分利用南瓜籽中生物活性物质,能预防和改善前列腺疾病的功能,并能提高南瓜籽资源利用率的南瓜籽油产品。

技术实现要素:

5.针对上述技术中存在的不足之处,本发明提供了一种工艺安全、制备便捷的耐氧化型南瓜籽油胶囊及其制备方法。

6.本发明解决其技术问题所采用的技术方案是:一种耐氧化型南瓜籽油胶囊,其特征在于,由以下重量份的原料制成:南瓜籽油10-35份,乳化剂0.2-2份,壁材20-60份,粘合剂20-65份,葡萄糖4-8份,迷迭香提取物0.1-0.2份。

7.优选的,所述乳化剂为大豆卵磷脂和/或单脂肪酸甘油酯。

8.优选的,所述壁材包括:具有抗氧化功能的南瓜籽多肽10-40份、大豆分离蛋白5-15份、海藻酸钠5-15份。

9.优选的,所述粘合剂包括预糊淀粉、结晶性乳糖、微晶纤维素中的一种或几种。

10.一种耐氧化型南瓜籽油胶囊的制备方法,包括如下步骤:

11.步骤一、称取5-15份大豆分离蛋白、10-40份南瓜籽多肽、0.2-2份乳化剂混合,向其加入重量5-15倍的水并在温度50-80℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8-10,得混合溶液;

12.步骤二、称取10-35份南瓜籽油和0.1-0.2份迷迭香提取物混匀后,添加到所述混合溶液中,在800-1500r/min的速度下均质2-4分钟,再降低均质速度至500-800r/min,并以一定滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液;

13.步骤三、在温度35-55℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至3-5.5后静置15-40分钟,将其置于冰浴中搅拌直至温度5-10℃,得微胶囊准备液;

14.步骤四、称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,过滤洗涤沉淀2-4次,将所得的沉淀进行冷冻干燥处理,得多肽微胶囊;

15.步骤五、称取20-65份粘合剂加入水中,搅拌成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;

16.步骤六:将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,干燥后得干颗粒,将所述干颗粒过10-20目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

17.优选的,所述步骤二中:以2-10滴/秒的滴速向其滴加海藻酸钠溶液,所述海藻酸钠溶液由5-15份海藻酸钠和其质量5-15倍的水搅拌溶解制成。

18.优选的,所述步骤四中固化交联反应的过程为:第一阶段,当所述微胶囊准备液冷却到5-10℃时,向其中加入2-4份葡萄糖进行固化交联20-40分钟;第二阶段,将经第一阶段后的溶液升温到20-45℃时,用10%的氢氧化钠溶液调节其ph至8.0-10.0,再向其中添加2-4份葡萄糖进行固化交联40-60分钟。

19.优选的,所述步骤四中冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-5℃-20℃下预冷6-12小时,再经过真空干燥机进行冷冻干燥10-15小时,冷冻干燥的温度为-40℃

--

60℃。

20.优选的,所述步骤五中:称取20-65份粘合剂加入于其质量0.5-1.5倍的30-60℃的水中,搅拌5-10分钟成糊状,得粘合浆。

21.优选的,所述步骤六中:将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.4-0.6mpa,进风温度130-170℃,出风温度50-80℃,干燥时间40-80分钟,干燥后得干颗粒,干颗粒的含水量为3-5%。

22.本发明与现有技术相比,其有益效果是:本发明通过包埋将添加了迷迭香提取物的南瓜籽油包埋在壁材内,以期利用南瓜籽多肽和纯天然的迷迭香提取物来提高南瓜籽油的储藏性能和保藏能力,能较好的保持南瓜籽油的营养成分和功能性成分;包埋的壁材以南瓜籽多肽为主体,辅助添加大豆分离蛋白和海藻酸钠,可以有效提高所制备的微胶囊的抗氧化能力,并提高人体对该产品的吸收利用率,显著提高产品保健能力;用冷冻干燥法制备的南瓜籽多肽微胶囊,其囊壁光滑,结构更加均匀致密,且产品粒径小,颗粒均匀,表面形态规整,具有良好的机械强度,可以提高防护性能和加工性能;选用预糊淀粉、结晶性乳糖、微晶纤维素中的一种或几种作为粘合剂,不仅能用于粘合南瓜籽油微胶囊颗粒,同时也可以促进颗粒在体内的崩解,提高吸收效率;南瓜籽多肽微胶囊制成胶囊可以提高其稳定性,

保护油脂与多肽的生理活性,延长保质期。

具体实施方式

23.下面对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

24.本发明提供了一种耐氧化型南瓜籽油胶囊,由以下重量份的原料制成:南瓜籽油10-35份,乳化剂0.2-2份,壁材20-60份,粘合剂20-65份,葡萄糖4-8份,迷迭香提取物0.1-0.2份;所述乳化剂为大豆卵磷脂和/或单脂肪酸甘油酯;所述壁材包括:具有抗氧化功能的南瓜籽多肽10-40份、大豆分离蛋白5-15份、海藻酸钠5-15份;所述粘合剂包括预糊淀粉、结晶性乳糖、微晶纤维素中的一种或几种。

25.一种耐氧化型南瓜籽油胶囊的制备方法,包括如下步骤:

26.步骤一、称取5-15份大豆分离蛋白、10-40份南瓜籽多肽、0.2-2份乳化剂混合,向其加入重量5-15倍的水并在温度50-80℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8-10,得混合溶液;

27.步骤二、称取10-35份南瓜籽油和0.1-0.2份迷迭香提取物混匀后,添加到所述混合溶液中,在800-1500r/min的速度下均质2-4分钟,再降低均质速度至500-800r/min,并以2-10滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由5-15份海藻酸钠和其质量5-15倍的水搅拌溶解制成;

28.步骤三、在温度35-55℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至3-5.5后静置15-40分钟,将其置于冰浴中搅拌直至温度5-10℃,得微胶囊准备液;

29.步骤四、称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:第一阶段,当所述微胶囊准备液冷却到5-10℃时,向其中加入2-4份葡萄糖进行固化交联20-40分钟;第二阶段,将经第一阶段后的溶液升温到20-45℃时,用10%的氢氧化钠溶液调节其ph至8.0-10.0,再向其中添加2-4份葡萄糖进行固化交联40-60分钟,过滤洗涤沉淀2-4次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-5℃-20℃下预冷6-12小时,再经过真空干燥机进行冷冻干燥10-15小时,冷冻干燥的温度为-40℃

--

60℃,得多肽微胶囊;

30.步骤五、称取20-65份粘合剂加入于其质量0.5-1.5倍的30-60℃的水中,搅拌5-10分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;

31.步骤六:将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.4-0.6mpa,进风温度130-170℃,出风温度50-80℃,干燥时间40-80分钟,干燥后得干颗粒,干颗粒的含水量为3-5%,将所述干颗粒过10-20目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

32.实施例1

33.称取5份大豆分离蛋白、20份南瓜籽多肽、0.5份乳化剂混合,向其加入重量15倍的水并在温度70℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8.5,得混合溶液;称取20份南瓜籽油和0.1份迷迭香提取物混匀后,添加到所述混合溶液中,在800r/min的速度下均质2分钟,再降低均质速度至600r/min,并以4滴/秒的滴速向其滴加海藻酸钠溶液,待

搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由5份海藻酸钠和其质量5倍的水搅拌溶解制成;在温度55℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至4后静置30分钟,将其置于冰浴中搅拌直至温度6℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:第一阶段,当所述微胶囊准备液冷却到6℃时,向其中加入2份葡萄糖进行固化交联20分钟;第二阶段,将经第一阶段后的溶液升温到40℃时,用10%的氢氧化钠溶液调节其ph至10.0,再向其中添加2份葡萄糖进行固化交联40分钟,过滤洗涤沉淀2次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-15℃下预冷8小时,再经过真空干燥机进行冷冻干燥10小时,冷冻干燥的温度为-40℃,得多肽微胶囊;称取36份粘合剂加入于其质量1.2倍的35℃的水中,搅拌9分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.5mpa,进风温度145℃,出风温度50℃,干燥时间50分钟,干燥后得干颗粒,干颗粒的含水量为4%,将所述干颗粒过10目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

34.实施例2

35.称取6份大豆分离蛋白、25份南瓜籽多肽、0.8份乳化剂混合,向其加入重量12倍的水并在温度70℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8,得混合溶液;称取30份南瓜籽油和0.2份迷迭香提取物混匀后,添加到所述混合溶液中,在1200r/min的速度下均质4分钟,再降低均质速度至700r/min,并以10滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由7份海藻酸钠和其质量7倍的水搅拌溶解制成;在温度55℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至5.5后静置20分钟,将其置于冰浴中搅拌直至温度6℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:第一阶段,当所述微胶囊准备液冷却到6℃时,向其中加入3份葡萄糖进行固化交联35分钟;第二阶段,将经第一阶段后的溶液升温到45℃时,用10%的氢氧化钠溶液调节其ph至9.2,再向其中添加3份葡萄糖进行固化交联60分钟,过滤洗涤沉淀4次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-20℃下预冷10小时,再经过真空干燥机进行冷冻干燥15小时,冷冻干燥的温度为-45℃,得多肽微胶囊;称取60份粘合剂加入于其质量0.5倍的55℃的水中,搅拌8分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.4mpa,进风温度140℃,出风温度80℃,干燥时间50分钟,干燥后得干颗粒,干颗粒的含水量为3%,将所述干颗粒过12目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

36.实施例3

37.称取8份大豆分离蛋白、40份南瓜籽多肽、1份乳化剂混合,向其加入重量14倍的水并在温度75℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8.8,得混合溶液;称取30份南瓜籽油和0.1份迷迭香提取物混匀后,添加到所述混合溶液中,在1200r/min的速度下均质3分钟,再降低均质速度至800r/min,并以4滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由9份海藻酸钠和其质量13倍的水搅拌溶

解制成;在温度35℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至4.3后静置35分钟,将其置于冰浴中搅拌直至温度7℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:第一阶段,当所述微胶囊准备液冷却到7℃时,向其中加入4份葡萄糖进行固化交联25分钟;第二阶段,将经第一阶段后的溶液升温到30℃时,用10%的氢氧化钠溶液调节其ph至9.4,再向其中添加3份葡萄糖进行固化交联50分钟,过滤洗涤沉淀3次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-5℃下预冷10小时,再经过真空干燥机进行冷冻干燥14小时,冷冻干燥的温度为-45℃,得多肽微胶囊;称取40份粘合剂加入于其质量0.8倍的50℃的水中,搅拌8.5分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.4mpa,进风温度145℃,出风温度70℃,干燥时间60分钟,干燥后得干颗粒,干颗粒的含水量为4.5%,将所述干颗粒过16目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

38.对比例1

39.称取5份大豆分离蛋白、20份南瓜蛋白、0.5份乳化剂混合,向其加入重量15倍的水并在温度70℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8.5,得混合溶液;称取20份南瓜籽油,添加到所述混合溶液中,在800r/min的速度下均质2分钟,再降低均质速度至600r/min,并以4滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由5份海藻酸钠和其质量5倍的水搅拌溶解制成;在温度55℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至4后静置30分钟,将其置于冰浴中搅拌直至温度6℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:第一阶段,当所述微胶囊准备液冷却到6℃时,向其中加入2份葡萄糖进行固化交联20分钟;第二阶段,将经第一阶段后的溶液升温到40℃时,用10%的氢氧化钠溶液调节其ph至10.0,再向其中添加2份葡萄糖进行固化交联40分钟,过滤洗涤沉淀2次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-15℃下预冷8小时,再经过真空干燥机进行冷冻干燥10小时,冷冻干燥的温度为-40℃,得多肽微胶囊;称取36份粘合剂加入于其质量1.2倍的35℃的水中,搅拌9分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.5mpa,进风温度145℃,出风温度50℃,干燥时间50分钟,干燥后得干颗粒,干颗粒的含水量为4%,将所述干颗粒过10目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

40.对比例2

41.称取6份大豆分离蛋白、25份南瓜籽蛋白、0.8份乳化剂混合,向其加入重量12倍的水并在温度70℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8,得混合溶液;称取30份南瓜籽油加到所述混合溶液中,在1200r/min的速度下均质4分钟,再降低均质速度至700r/min,并以10滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由7份海藻酸钠和其质量7倍的水搅拌溶解制成;在温度55℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至5.5后静置20分钟,将其置于冰浴中搅拌直至

温度6℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:第一阶段,当所述微胶囊准备液冷却到6℃时,向其中加入3份葡萄糖进行固化交联35分钟;第二阶段,将经第一阶段后的溶液升温到45℃时,用10%的氢氧化钠溶液调节其ph至9.2,再向其中添加3份葡萄糖进行固化交联60分钟,过滤洗涤沉淀4次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-20℃下预冷10小时,再经过真空干燥机进行冷冻干燥15小时,冷冻干燥的温度为-45℃,得多肽微胶囊;称取60份粘合剂加入于其质量0.5倍的55℃的水中,搅拌8分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.4mpa,进风温度140℃,出风温度80℃,干燥时间50分钟,干燥后得干颗粒,干颗粒的含水量为3%,将所述干颗粒过12目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

42.对比例3

43.称取8份大豆分离蛋白、40份南瓜籽蛋白、1份乳化剂混合,向其加入重量14倍的水并在温度75℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8.8,得混合溶液;称取30份南瓜籽油添加到所述混合溶液中,在1200r/min的速度下均质3分钟,再降低均质速度至800r/min,并以4滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由9份海藻酸钠和其质量13倍的水搅拌溶解制成;在温度35℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至4.3后静置35分钟,将其置于冰浴中搅拌直至温度7℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:第一阶段,当所述微胶囊准备液冷却到7℃时,向其中加入4份葡萄糖进行固化交联25分钟;第二阶段,将经第一阶段后的溶液升温到30℃时,用10%的氢氧化钠溶液调节其ph至9.4,再向其中添加3份葡萄糖进行固化交联50分钟,过滤洗涤沉淀3次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-5℃下预冷10小时,再经过真空干燥机进行冷冻干燥14小时,冷冻干燥的温度为-45℃,得多肽微胶囊;称取40份粘合剂加入于其质量0.8倍的50℃的水中,搅拌8.5分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.4mpa,进风温度145℃,出风温度70℃,干燥时间60分钟,干燥后得干颗粒,干颗粒的含水量为4.5%,将所述干颗粒过16目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

44.对比例4

45.称取5份大豆分离蛋白、20份南瓜籽多肽、0.5份乳化剂混合,向其加入重量15倍的水并在温度70℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8.5,得混合溶液;称取20份南瓜籽油和0.1份迷迭香提取物混匀后,添加到所述混合溶液中,在800r/min的速度下均质2分钟,再降低均质速度至600r/min,并以4滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由5份海藻酸钠和其质量5倍的水搅拌溶解制成;在温度55℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至4后静置30分钟,将其置于冰浴中搅拌直至温度6℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液

中,将其发生固化交联反应,固化交联反应的过程为:将所述微胶囊准备液升温到40℃,用10%的氢氧化钠溶液调节其ph至10.0,再向其中加入4份葡萄糖进行固化交联60分钟,过滤洗涤沉淀2次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-15℃下预冷8小时,再经过真空干燥机进行冷冻干燥10小时,冷冻干燥的温度为-40℃,得多肽微胶囊;称取36份粘合剂加入于其质量1.2倍的35℃的水中,搅拌9分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.5mpa,进风温度145℃,出风温度50℃,干燥时间50分钟,干燥后得干颗粒,干颗粒的含水量为4%,将所述干颗粒过10目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

46.对比例5

47.称取6份大豆分离蛋白、25份南瓜籽多肽、0.8份乳化剂混合,向其加入重量12倍的水并在温度70℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8,得混合溶液;称取30份南瓜籽油和0.2份迷迭香提取物混匀后,添加到所述混合溶液中,在1200r/min的速度下均质4分钟,再降低均质速度至700r/min,并以10滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由7份海藻酸钠和其质量7倍的水搅拌溶解制成;在温度55℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至5.5后静置20分钟,将其置于冰浴中搅拌直至温度6℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:将所述微胶囊准备液升温到45℃,用10%的氢氧化钠溶液调节其ph至9.2,再向其中加入6份葡萄糖进行固化交联95分钟,过滤洗涤沉淀4次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培养皿内平铺,厚度不超过1cm,将其在温度-20℃下预冷10小时,再经过真空干燥机进行冷冻干燥15小时,冷冻干燥的温度为-45℃,得多肽微胶囊;称取60份粘合剂加入于其质量0.5倍的55℃的水中,搅拌8分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.4mpa,进风温度140℃,出风温度80℃,干燥时间50分钟,干燥后得干颗粒,干颗粒的含水量为3%,将所述干颗粒过12目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

48.对比例6

49.称取8份大豆分离蛋白、40份南瓜籽多肽、1份乳化剂混合,向其加入重量14倍的水并在温度75℃下搅拌溶解,用浓度10%的氢氧化钠溶液调剂其ph至8.8,得混合溶液;称取30份南瓜籽油和0.1份迷迭香提取物混匀后,添加到所述混合溶液中,在1200r/min的速度下均质3分钟,再降低均质速度至800r/min,并以4滴/秒的滴速向其滴加海藻酸钠溶液,待搅拌均匀后得到混合乳化液,所述海藻酸钠溶液由9份海藻酸钠和其质量13倍的水搅拌溶解制成;在温度35℃下,用浓度10%的醋酸溶液调节所述混合乳化液的ph至4.3后静置35分钟,将其置于冰浴中搅拌直至温度7℃,得微胶囊准备液;称取葡萄糖加入所述微胶囊准备液中,将其发生固化交联反应,固化交联反应的过程为:将所述微胶囊准备液升温到30℃,用10%的氢氧化钠溶液调节其ph至9.4,再向其中加入7份葡萄糖进行固化交联75分钟,过滤洗涤沉淀3次,将所得的沉淀进行冷冻干燥处理,冷冻干燥的过程为:将所述沉淀倒入培

养皿内平铺,厚度不超过1cm,将其在温度-5℃下预冷10小时,再经过真空干燥机进行冷冻干燥14小时,冷冻干燥的温度为-45℃,得多肽微胶囊;称取40份粘合剂加入于其质量0.8倍的50℃的水中,搅拌8.5分钟成糊状,得粘合浆,将所述多肽微胶囊与粘合浆混合,制得软材;将所述软材投入颗粒机中进行造粒,造粒后得湿颗粒,将所述湿颗粒平铺在沸腾干燥机的加料斗中,设置压力为0.4mpa,进风温度145℃,出风温度70℃,干燥时间60分钟,干燥后得干颗粒,干颗粒的含水量为4.5%,将所述干颗粒过16目筛中,将不能通过筛网的部分进行碎解再过筛,取筛下物装入胶囊壳内,获得耐氧化型南瓜籽油胶囊。

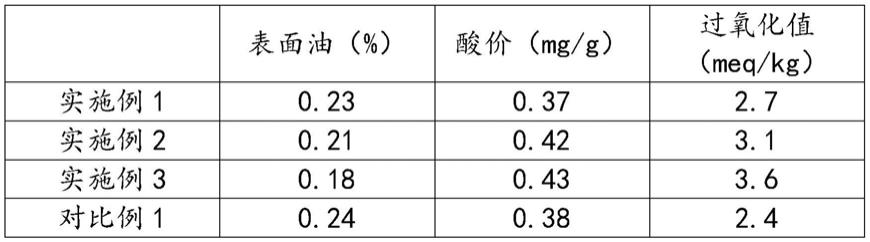

50.如上实施例和对比例通过对比产品制备过程中多肽微胶囊的相关性质和造粒指标来综合评价耐氧化型南瓜籽油胶囊的效果,多肽微胶囊作为产品的中间产物,表面油反映了南瓜籽油的包埋率;酸价和过氧化值反映了多肽微胶囊制备过程中的油脂氧化程度。表1给出了实施例1-3以及对比例1-6产品制备过程中多肽微胶囊的表面油、酸价和过氧化值的数据;

51.其中,表面油测定方法:称取1.0g多肽微胶囊于50ml离心管中,加入10ml正己烷震荡60s,在10000r/min离心3min,取5ml上清液于10ml容量瓶中用正己烷定容后测定其在229nm处的吸光度,通过标准曲线计算表面油含量;酸价和过氧化值分别根据《gb5009.229-2016食品安全国家标准食品中酸价的测定》和《gb5009.227-2016食品安全国家标准食品中过氧化值的测定》进行测定。

52.表1、实施例和对比例产品制备过程中多肽微胶囊的基础指标

[0053][0054][0055]

从表1中可知,实施例1-3和对比例1-6中中间产物多肽微胶囊的酸价和过氧化值没有明显差距;对比例4-6未采用分阶段固化交联,所以相比其他实施方案而言,对比例4-6的表面油含量更高。

[0056]

对比例1-3产品制备过程中中间产物多肽微胶囊在60

±

3℃下放置30天进行加速氧化实验,表2给出了实施例1-3以及对比例1-3产品制备过程中多肽微胶囊的在加速氧化实验中酸价和过氧化值随时间变化的数据。酸价和过氧化值分别根据《gb5009.229-2016食品安全国家标准食品中酸价的测定》和《gb5009.227-2016食品安全国家标准食品中过氧化值的测定》进行测定。

[0057]

表2、实施例和对比例产品制备过程中多肽微胶囊的在加速氧化实验、过程中的酸价和过氧化值的变化

[0058][0059][0060]

从表2中可知,在60

±

3℃加速氧化贮藏试验中,实施例1-3以及对比例1-3制备的多肽微胶囊的酸价和过氧化值均随着贮藏时间的延长而增大,但是实施例1-3中多肽微胶囊的上升速率远低于对比例1-3,这说明用南瓜籽多肽作为壁材原料以及在芯材中添加一定量的迷迭香提取物能有效提高多肽微胶囊的氧化稳定性。

[0061]

表3比较了实施例1-3以及对比例4-6产品制备过程中是否采用分阶段固化交联对中间产物多肽微胶囊包埋率的影响,包埋率测定方法:将制得的微胶囊准备液经过离心后,取下层沉淀,用蒸馏水水洗2-3次,通风阴干,之后放于15ml无水乙醇中,在50℃水浴下震荡萃取2小时,然后在5000r/min条件下离心15min,取少量上清液用25ml无水乙醇定容,测其最大紫外吸收峰波长处的吸光度,通过线性回归方程得出多肽微胶囊包埋南瓜籽油的质量浓度并计算南瓜籽油的包埋率。

[0062]

表3、采用分阶段固化交联对多肽微胶囊包埋率的影响

[0063][0064][0065]

从表3中可知,实施例1-3的包埋率显著高于对比例4-6,通过本发明所述的分阶段固化交联处理后,多肽微胶囊包埋率有显著提升,包埋效果更好。

[0066]

表4给出了实施例1-3以及对比例1-6产品制造过程中的制粒相关指标,包括制软材情况,制粒情况和颗粒成型率,制软材情况通过对软材进行表征观察进行描述;制粒情况通过对软材的制粒效果进行客观描述;颗粒成型率,其计算按《中国药典》(2015版)通则0982第二法双筛分法进行计算。

[0067]

表4、实施例和对比例产品制造过程中的制粒情况

[0068] 制软材情况制粒情况颗粒成型率(%)实施例1适中易制粒80.3实施例2适中易制粒78.2实施例3稍黏不易制粒72.6对比例1适中易制粒81.3对比例2很黏不易制粒73.2对比例3适中易制粒80.2对比例4适中易制粒84.3对比例5适中易制粒82.7对比例6适中易制粒83.4

[0069]

从表4中可知,采用本专利所述的制粒方法,制软材和制粒情况良好,颗粒成型率高,根据原料情况在所述范围内对参数稍加调整即可得到较好的造粒情况。

[0070]

尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,易实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1