一种自热火锅用肉包生产工艺及其制备的自热火锅用肉包的制作方法

[0001]

本发明涉及食品技术领域,尤其涉及一种自热火锅用肉包生产工艺及其制备的自热火锅用肉包。

背景技术:

[0002]

随着人们生活水平的提高,人们户外旅行的机会越来越多,在户外旅行过程中,常会遇到没有餐厅等就餐场所的情况,不便于人们就餐和补充食物,为了便于人们在特殊情况下就餐,人们开始研制自热火锅。

[0003]

自热火锅一般含有熟食包,通过使用发热包和水发生反应产生热量对食物进行加热,便于人们就餐。

[0004]

针对上述相关技术,发明人认为,由于发热包加热产生的热量有限,且实际使用过程中发热包加热时间短,不利于熟食入味,尤其不利于肉制品入味,不便于更好地改善自热火锅的口味。

技术实现要素:

[0005]

为了更好地改善自热火锅的口味,本申请提供一种自热火锅用肉包生产工艺及其制备的自热火锅用肉包。

[0006]

第一方面,本申请提供一种自热火锅用肉包生产工艺,采用如下的技术方案:

[0007]

一种自热火锅用肉包生产工艺,包括以下步骤:

[0008]

s1滚揉:取200重量份的牛肉条,转入滚揉机中,加入腌制辅料,以6-10转/分钟的转速滚揉60min;转入腌制池中,0-10℃腌制不少于36h,制得腌制肉;所述腌制辅料包括以下重量份原料:盐3.5-4.5份,白糖0.8-1.2份,味精1-1.4份,水30份;

[0009]

s2预煮:取180-220重量份的水,加入卤制香料,加热至沸腾熬制25-35min,再加入卤制辅料,搅拌均匀,加入腌制肉,沸腾状态下预煮30-50min;捞出腌制肉,摊晾至不高于30℃,分切,制得预煮肉;所述卤制香料包括以下重量份原料:八角0.8-1份,桂皮0.25-0.35份,茴香0.5-0.7份,香果0.5-0.7份,草果0.4-0.5份,白芷1.3-1.7份,香叶0.25-0.35份,甘草0.2-0.22份,白扣0.08-0.1份,花椒0.32-0.4份,白胡椒0.1-0.14份;所述卤制辅料包括以下重量份原料:肉味卤香膏1.8-2.2份,味精1.8-2.2份、白糖0.8-1.2份;

[0010]

s3卤制:取180-220重量份的水,加入卤制香料,浸泡25-35min,加热至沸腾熬制25-35min,再加入卤制辅料,搅拌均匀,加入预煮肉,沸腾状态下卤制28-32min;捞出预煮肉,摊晾至室温,制得卤制肉;

[0011]

s4拌料:向卤制肉中加入粉状辅料,混合均匀,再加入17.5-22重量份的复合油,混合均匀;按需要的重量将产品分装至包装袋中,抽真空至-0.098mpa至-0.09mpa,密封包装,于120-122℃杀菌处理18-22min,制得自热火锅用肉包;所述粉状辅料包括以下重量份原料:味精0.8-1.2份,i+g调味料0.08-0.12份;所述复合油由色拉油、红油和肉味调味油按重量比为6:1:1的比例组成。

[0012]

通过采用上述技术方案,本申请向牛肉条中加入腌制辅料后,用滚揉机对牛肉条进行滚揉处理,利用物理冲击原理,牛肉条在滚揉机的滚筒内上下翻动,牛肉条互相撞击,有助于使原来僵硬的肉块和肌肉组织软化和松弛,有助于腌制辅料在牛肉条内部渗透和扩散,腌制辅料被牛肉充分吸收,有助于增强肉的结合力与弹性,提高产品的口感,增强保水性;再通过一次预煮和一次卤制使卤制香料和卤制辅料中的茴香、香叶等调味料充分浸入牛肉内部,更好地改善肉品口感;在预煮和卤制过程中加入白芷和肉味卤香膏,可提高卤制香料和卤制辅料中调味料在肉上的附着强度,更好地改善产品口感;在产品使用过程中,当用发热包和水发生对自热火锅用肉包中的肉进行加热时,由于调味料充分浸入了牛肉内部,且调味料在肉上的附着强度较高,有利于更好地改善自热火锅口感,有助于提高产品受欢迎度。

[0013]

优选的,所述卤制香料包括以下重量份原料:八角0.9份,桂皮0.3份,茴香0.6份,香果0.6份,草果0.45份,白芷1.5份,香叶0.3份,甘草0.21份,白扣0.09份,花椒0.36份,白胡椒0.12份;所述卤制辅料包括以下重量份原料:肉味卤香膏2份,味精2份、白糖1份;所述粉状辅料包括以下重量份原料:味精1份,i+g调味料0.1份。

[0014]

通过采用上述技术方案,使用更优的卤制香料和卤制辅料原料配比,有利于更好地改善产品口味,有助于提高产品受欢迎度,有利于产品市场推广。

[0015]

优选的,所述预煮肉为尺寸是6cm*4cm*0.4cm的片状牛肉或尺寸是2cm*2cm*2cm粒状牛肉;所述牛肉条的宽度为4-6cm。

[0016]

通过采用上述技术方案,使用合适尺寸大小的牛肉,便于顾客食用,同时也有助于调味料均匀分散在产品中,更好地改善口味,有助于提高产品受欢迎程度。

[0017]

优选的,当环境温度高于30℃时,所述腌制辅料还包括3重量份的冰。

[0018]

通过采用上述技术方案,当温度较高时,在滚揉过程中加入冰块有助于保持肉类品质,有利于提高顾客满意度。

[0019]

优选的,所述滚揉方式为先正向转动滚揉30min,再反向转动滚揉30min。

[0020]

通过采用上述技术方案,滚揉机是通过电机带动的,采用正转和反转相结合的滚揉方式,有利于腌制辅料均匀分散在肉中,有利于腌制辅料渗透进肉品内部,更好地改善产品口味。

[0021]

优选的,所述腌制肉预煮后至卤制前在室温空气中周转的时间不超过60min;当腌制肉预煮后60min内不能进入卤制工序时,需要将预煮肉转入-23℃至-18℃的冷藏库中存放。

[0022]

通过采用上述技术方案,控制预煮至卤制工序间的周转时间,有助于保持肉类品质,有利于提高顾客满意度。

[0023]

优选的,所述卤制香料还包括0.2-0.4重量份的魔芋粉和0.1-0.3重量份的羟丙基二淀粉磷酸酯。

[0024]

通过采用上述技术方案,在卤制香料加入少量的魔芋粉和羟丙基二淀粉磷酸酯,有助于提高卤制香料和卤制辅料中的调味料与肉之间的相容性,更好地吸附在肉上,有助于调味料浸入肉的内部,更好地改善肉的口味,有助于提高顾客满意度。

[0025]

第二方面,本申请提供一种自热火锅用肉包,采用如下的技术方案:一种自热火锅用肉包,由上述的自热火锅用肉包生产工艺制得。

[0026]

通过采用上述技术方案,使用本申请公开的方法制备的自热火锅用肉包,有利于改善肉的口味,有利于改善自热火锅口味,有助于提高顾客满意度,有利于产品市场推广。

[0027]

综上所述,本发明包括以下至少一种有益技术效果:

[0028]

1.本申请向牛肉条中加入腌制辅料后,用滚揉机对牛肉条进行滚揉处理,利用物理冲击原理,牛肉条在滚揉机的滚筒内上下翻动,牛肉条互相撞击,有助于使原来僵硬的肉块和肌肉组织软化和松弛,有助于腌制辅料在牛肉条内部渗透和扩散,腌制辅料被牛肉充分吸收,有助于增强肉的结合力及弹性,提高产品的口感,增强保水性;再通过一次预煮和一次卤制使卤制香料和卤制辅料中的茴香、香叶等调味料充分浸入牛肉内部,更好地改善肉品口感;在预煮和卤制过程中加入白芷和肉味卤香膏,可提高卤制香料和卤制辅料中调味料在肉上的附着强度,更好地改善产品口感;在产品使用过程中,当用发热包和水发生对自热火锅用肉包中的肉进行加热时,由于调味料充分浸入了牛肉内部,且调味料在肉上的附着强度较高,有利于更好地改善自热火锅口感,有助于提高产品受欢迎度;

[0029]

2.本申请通过控制预煮肉尺寸、控制预煮与卤制之间的在室温空气中的周转时间、采用合适的滚揉方式等,有利于改善肉类品质,更好地改善肉的口味,有助于提高顾客满意度;

[0030]

3.本申请在卤制香料加入少量的魔芋粉和羟丙基二淀粉磷酸酯,有助于提高卤制香料和卤制辅料中的调味料与肉之间的相容性,更好地吸附在肉上,有助于调味料浸入肉的内部,更好地改善肉的口味,有助于提高顾客满意度。

具体实施方式

[0031]

实施例

[0032]

自热火锅一般含有熟食包,通过使用发热包和水发生反应产生热量对食物进行加热,便于人们就餐。由于发热包加热产生的热量有限,且实际使用过程中发热包加热时间短,不利于熟食入味,尤其不利于肉制品入味,不便于更好地改善自热火锅的口味。本申请向牛肉条中加入腌制辅料后,用滚揉机对牛肉条进行滚揉处理,利用物理冲击原理,牛肉条在滚揉机的滚筒内上下翻动,牛肉条互相撞击,有助于使原来僵硬的肉块和肌肉组织软化和松弛,有助于腌制辅料在牛肉条内部渗透和扩散,腌制辅料被牛肉充分吸收,有助于增强肉的结合力及弹性,提高产品的口感,增强保水性;再通过一次预煮和一次卤制使卤制香料和卤制辅料中的茴香、香叶等调味料充分浸入牛肉内部,更好地改善肉品口感;在预煮和卤制过程中加入白芷和肉味卤香膏,可提高卤制香料和卤制辅料中调味料在肉上的附着强度,更好地改善产品口感;在产品使用过程中,当用发热包和水发生对自热火锅用肉包中的肉进行加热时,由于调味料充分浸入了牛肉内部,且调味料在肉上的附着强度较高,有利于更好地改善自热火锅口感,有助于提高产品受欢迎度。

[0033]

实施例中使用的包装袋为铝膜的高温蒸煮袋。实际生产中牛肉可以是从存放在冷冻库中的冻牛肉,需要解冻至2/3,剔出大块牛油、牛筋膜,分切成宽度为4-6cm的牛肉条后再使用。实际生产中腌制肉预煮后若当天使用则需要进行分切,若当天不使用则需用卡筐按40kg/筐装好后转入冷冻库冷冻。预煮和卤制在夹层锅内进行,一般是每锅加200kg左右的水,并处理200kg左右的肉;而拌料是按40kg/锅的规模进行拌料,拌料后要求产品均匀;包装的标准净含量为50g/袋,一般按50-52g/袋进行包装,装袋过程中须保持袋口清洁,袋

内无杂质异物。装袋时需对计量进行抽查,随机抽查30袋平均净量不低于标准净含量。包装袋密封封口时要求袋口干净平整,无皱折、斜封、封口不严、口温度不足、夹料、毛边等问题。包装后的产品装入杀菌框中,包装≤50g的产品每筐装6kg,包装>50g的产品每筐装装9kg,杀菌筐每层1筐铺平,转入杀菌工序。产品杀菌后使用烘干机将产品表面水分脱除,要求烘干后产品不得可见水珠,无水渍和水垢等。装箱数量准确无误,所装产品外观100%合格,无不同品种或不同日期混装;不同品种、不同生产日期用不同颜色胶带区分。外观品控验收封口外观合格后,在物品卡上准确填写生产日期及待检日期,产品待检日期为5-7天。按照待检日期要求对产品进行翻检,检查有无漏油、胀袋等问题。实际生产中需测定出厂检验指标,发货前检查留样及破坏实验产品情况,合格后通知成品库房发货,不合格则视结果返工或报废处理。

[0034]

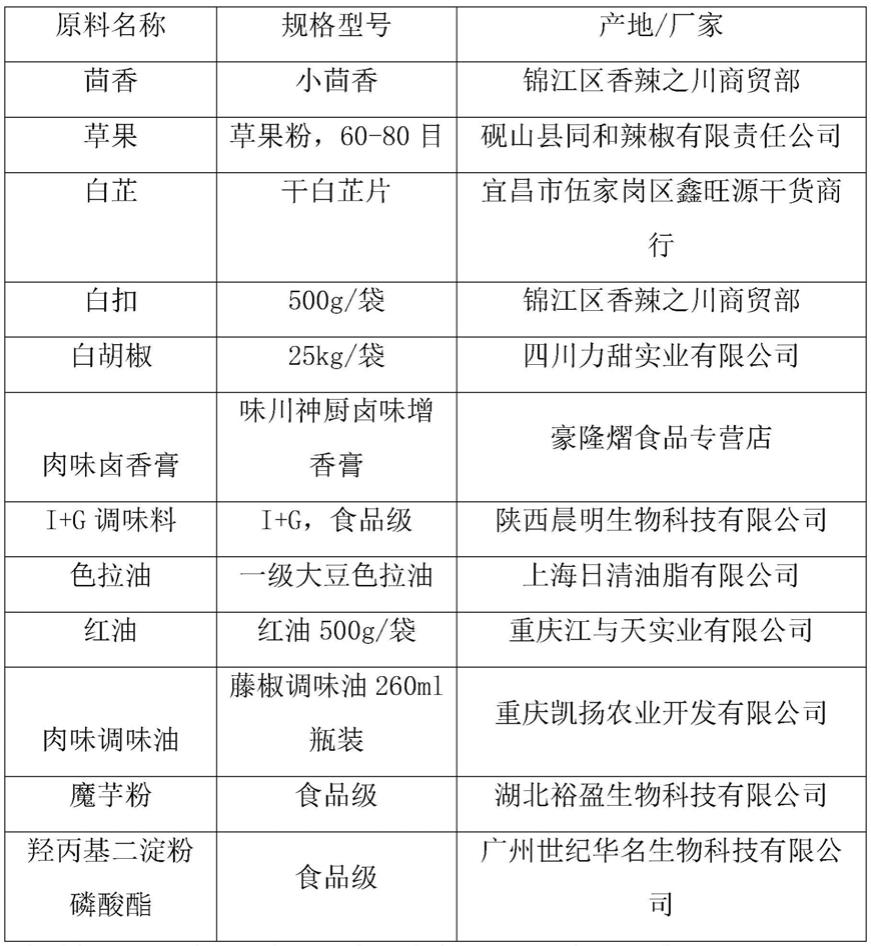

本发明所涉及的原料均为市售,部分原料的型号及来源如表1所示。

[0035]

表1原料的规格型号及来源

[0036][0037]

实施例1:一种自热火锅用肉包生产工艺,包括如下步骤:

[0038]

s1滚揉:取4kg盐,加入1kg白糖、1.2kg味精和30kg水,混合均匀,制得腌制辅料。取200kg尺寸为20cm*6cm*4cm的牛肉条,转入滚揉机中,加入腌制辅料,环境温度为25℃,以8转/分钟的转速正向滚揉30min,再以8转/分钟的转速反向滚揉30min。将牛肉条转入腌制池中,将腌制池转入5℃冷藏库中,5℃腌制36h,制得腌制肉。

[0039]

s2预煮:取0.9kg八角,加入0.3kg桂皮、0.6kg茴香、0.6kg香果、0.45kg草果、1.5kg白芷、0.3kg香叶、0.21kg甘草、0.09kg白扣、0.36kg花椒和0.12kg白胡椒,混合均匀,制得卤制香料。取2kg肉味卤香膏,加入2kg味精和1kg白糖,混合均匀,制得卤制辅料。取200kg水,加入卤制香料,加热至沸腾熬制30min,再加入卤制辅料,搅拌均匀,加入腌制肉,沸腾状态下预煮40min,捞出腌制肉,摊晾至30℃,分切成尺寸为2cm*2cm*2cm粒状牛肉,制得预煮肉。

[0040]

s3卤制:按步骤s2的相同配比重新配制一份卤制香料和一份卤制辅料。取200kg水,加入卤制香料,浸泡30min,加热至沸腾熬制30min,再加入卤制辅料,搅拌均匀,加入预煮肉,沸腾状态下卤制30min;捞出预煮肉,摊晾至室温,制得卤制肉。腌制肉从预煮结束到进行卤制的周转时间为55min。

[0041]

s4拌料:取1kg味精和0.1kg的i+g调味料,混合均匀,制得粉状辅料。将200kg的卤制肉平均分成五份,将粉状辅料平均分成五份,取20kg的由色拉油、红油和肉味调味油按重量比为6:1:1的比例组成复合油平均分成5份。每个拌料锅加入一份40kg的卤制肉,再加入一份0.22kg的粉状辅料,混合均匀,再加入4kg的复合油,混合均匀;将拌料后的卤制肉按净含量50g/袋分装至若干高温蒸煮袋中,抽真空至-0.095mpa,密封包装,于121℃杀菌处理20min,制得自热火锅用肉包。

[0042]

实施例2

[0043]

实施例2与实施例1的区别在于,实施例2在32℃环境下进行滚揉,且腌制辅料中不加入冰,其它均与实施例1保持一致。

[0044]

实施例3

[0045]

实施例3与实施例2的区别在于,实施例3在32℃环境下进行滚揉,在腌制辅料中加入了3kg碎冰,其它均与实施例2保持一致。

[0046]

实施例4

[0047]

实施例4与实施例1的区别在于,实施例4的卤制香料加入了0.4kg魔芋粉和0.1kg羟丙基二淀粉磷酸酯,其它均与实施例1保持一致。

[0048]

实施例5

[0049]

实施例5与实施例1的区别在于,实施例5的卤制香料加入了0.2kg魔芋粉和0.3kg羟丙基二淀粉磷酸酯,其它均与实施例1保持一致。

[0050]

实施例6

[0051]

实施例6与实施例1的区别在于,实施例6腌制肉预煮后摊晾至30℃,转入-20℃的冷藏库中存放24h,再分切成尺寸为2cm*2cm*2cm粒状牛肉,再进入卤制工序,其它均与实施例1保持一致。

[0052]

实施例7

[0053]

实施例7与实施例1的区别在于,实施例7腌制肉预煮后完成后在室温空气中放置3h后再进入卤制工序,其它均与实施例1保持一致。

[0054]

实施例8-12

[0055]

实施例8-12与实施例1的区别在于,实施例8-12各原料的添加量不同,其它均与实施例1保持一致,实施例8-12各原料的添加量见表2。

[0056]

表2实施例8-12的各原料的添加量

[0057]

[0058][0059]

实施例13-16

[0060]

实施例13-16与实施例1的区别在于,实施例13-16各步骤工艺参数不同,其它均与实施例1保持一致,实施例13-16各步骤工艺参数见表3。

[0061]

表3实施例13-16各步骤中的参数

[0062]

[0063][0064]

对比例

[0065]

对比例1

[0066]

对比例1与实施例1的区别在于,对比例1将腌制辅料加入牛肉条中,手动混合均匀,然后进行腌制,不经滚揉处理;对比例1不经预煮工序;对比例1的卤制香料中不加入白芷,对比例1的卤制辅料中不加入肉味卤香膏,其它均与实施例1保持一致。

[0067]

对比例2

[0068]

对比例2与实施例1的区别在于,对比例2将腌制辅料加入牛肉条中,手动混合均匀,然后进行腌制,不用滚揉处理;对比例2不经预煮工序;其它均与实施例1保持一致。

[0069]

对比例3

[0070]

对比例3与实施例1的区别在于,对比例3的卤制香料中不加入白芷,对比例3的卤制辅料中不加入肉味卤香膏,其它均与实施例1保持一致。

[0071]

性能检测

[0072]

1、反式茴香脑含量测定:将自热火锅用肉包中的产品用粉碎机粉碎成过20目的肉泥;取50克肉泥,加入20g金龙鱼菜籽油,搅拌状态下加热至140℃浸提40min,过滤,取滤液,用gc检测滤液中反式茴香脑的含量。参照文献王芳,等.《油浸法提取大、小茴香中反式茴香脑的研究》,中国调味品2015年8月第40卷第8期,公开的方法,配制反式茴香脑标准溶液,并检测滤液中反式茴香脑的含量,实验结果如表4。

[0073]

2、顾客满意度调查:将自热火锅用肉包打开后于140℃加热8min后,在餐馆里做顾客满意度调查,调查结果如表4。

[0074]

表4用不同产品性能测试结果对比表

[0075][0076][0077]

对比例1不经滚揉处理、不经预煮工序,且未加入白芷和肉味卤香膏,制得的产品中提供芳香味的反式茴香脑含量较低,顾客满意度低,不利于产品市场推广。对比例2不经滚揉处理、不经预煮工序,加入了白芷和肉味卤香膏,制得的产品中反式茴香脑含量较低,顾客满意度低,不利于产品市场推广。对比例3未加入白芷和肉味卤香膏,经滚揉处理和预煮工序,制得的产品中反式茴香脑含量较低,顾客满意度低,不利于产品市场推广。

[0078]

对比实施例1和对比例1-3的实验结果,可以看出,在生产自热火锅用肉包过程中,同时加入白芷和肉味卤香膏,且经滚揉处理和预煮工序,制得的产品中反式茴香脑含量较高,更好得改善了产品口味,顾客满意度高,有利于产品市场推广。

[0079]

对比实施例1和实施例2的实验结果,实施例2在32℃环境下进行滚揉,且腌制辅料中不加入冰,制得的产品中反式茴香脑含量无明显变化,但顾客满意度明显降低,不利于产品市场推广。对比实施例2和实施例3的实验结果,实施例3与实施例2均在32℃环境下进行滚揉,但实施例3的腌制辅料中加入了碎冰,制得的产品中反式茴香脑含量无明显变化,但顾客满意度明显更高,有利于产品市场推广。对比实施例1和实施例4-5的实验结果,实施例4-5的卤制香料加入了魔芋粉和羟丙基二淀粉磷酸酯,制得的产品中反式茴香脑含量更高,顾客满意度明显更高,有利于产品市场推广。对比实施例1和实施例7的实验结果,实施例7腌制肉预煮完成后在室温空气中放置3h后再进入卤制工序,制得的产品中反式茴香脑含量降低,顾客满意度明显降低,不利于产品市场推广。对比实施例6和实施例7的实验结果,两个实施例中预煮后至卤制工序的间隔时间均较长,但实施例6将预煮肉转入冷藏库中存放,制得的产品中反式茴香脑含量更高,顾客满意度明显更高,有利于产品市场推广。

[0080]

相比于实施例1,实施例8-12中各原料的添加量不同,实施例13-16中各步骤工艺参数有所不同,制得的产品中反式茴香脑含量较高,顾客满意度较高,有利于产品市场推广。

[0081]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1