速煮薏米及其制备方法

1.本发明属于食品加工技术领域,具体涉及一种速煮薏米及其制备方法。

背景技术:

2.薏米又名薏苡仁或薏仁米。薏米的营养价值很高。富含维持人体健康所必需的蛋白质、脂肪、碳水化合物、八种必需氨基酸、亚油酸、b族维生素和各种微量元素等,是一种营养平衡的谷物。此外,薏米还含有多糖、薏醇、薏苡素、薏苡仁酯及特有的三萜类化合物等多种药用成分。薏米性甘微寒,有健脾、补肺、消炎、利尿、渗湿、排脓和镇痛等功效。现代药理研究表明,薏米能够抑制癌细胞的增殖。增强肾上腺皮质功能,提升白细胞血小板,增强免疫力和抗炎作用,镇静镇痛及解热功效,降血钙,抑制骨骼肌收缩,降血糖和抗肿瘤,是一种很好的药食两用的功能性原料。

3.虽然薏米的营养及功能价值高,但很难煮熟,蒸煮时间太长限制了薏米在家庭中直接烹饪消费。薏米组织结构致密,淀粉颗粒间隙里填充着大量无定形的蛋白质,薏米淀粉和蛋白质的相互结合阻碍了水分的扩散,薏米难煮熟的原因是由其淀粉高初始糊化温度和热焓值、高蛋白质含量、低淀粉和水分含量等因素综合作用的结果,其中薏米淀粉热焓值较高是最主要影响因素。

4.真空变温压差膨化干燥技术是一种新型的微膨化真空干燥技术。将预处理的原料放入压力罐,通过蒸汽加热使其内部水分不断蒸发,产生水蒸汽,使罐内压力不断上升,达到一定的温度和压力时,瞬间减压到近乎真空状态,使物料内部水分快速汽化蒸发,从而使物料达到微膨化的目的,进而生产出不改变物料感官状态的微膨化产品,此设备可最大限度地保留物料原有的营养成份,并且工作效率高,能耗低,但不能连续化生产。

5.申请号为200610050971.2的中国发明专利公开了一种速食薏苡仁米及其制备方法,这种制备方法为:将薏苡仁米洗净后放入煮开30分钟后滤去杂质的密蒙花水中浸泡10~15小时,之后取出薏苡仁米放入蒸笼蒸1小时,取出后晒干或烘干即成速食薏苡仁米。但是该方法所得速食薏苡仁米的外观和色泽发生明显改变,并且很难糊化,营养成分有一定程度的损失,因此难以推广,不易被市场接受。

6.申请号为cn 104686939 a的中国发明专利申请公开了一种全营养速食薏米及其制备方法,采用连续生产线生产,薏米经过预处理、熟化、干燥等步骤制备全营养速食薏米产品,该产品经75℃以上热水冲泡数分钟后即软化可食。但该速食薏米形态和色泽发生明显改变,极大影响了推广应用,并且高温熟化对薏米营养成分有一定的破坏。

7.因此,现有的速煮薏米制备技术有待创新。

技术实现要素:

8.本发明旨在至少在一定程度上解决速煮薏米制备技术的瓶颈。为此,本发明的一个目的在于提出一种速煮薏米及其制备方法,采用该方法来制备速煮薏米,可以保证得到的速煮薏米在不改变形貌和感官品质的情况下,经沸水煮15分钟后相当于未处理薏米沸水

煮60分钟的效果,均可达到可食效果。

9.在本发明的一个方面,本发明提出了一种制备速煮薏米的方法。根据本发明的实施例,所述方法包括:

10.(1)将薏米清洗干净后用水浸泡,以便得到浸泡后薏米;

11.(2)将所述浸泡后薏米进行速冻,以便得到速冻后薏米;

12.(3)将所述速冻后薏米进行真空干燥,以便得到速煮薏米。

13.根据本发明实施例的制备速煮薏米的方法,将薏米清洗干净后用水浸泡,清洗薏米可以去除薏米表面附着的粉状杂质,使水分子在浸泡时更容易进入薏米颗粒内部的微孔,进而快速增加薏米的含水量,然后将浸泡后薏米进行速冻,由于薏米淀粉的高热焓值是影响薏米难糊化的主要因素,而薏米淀粉的高结晶度又是造成其热焓值高的主要因素,因此通过对浸泡后的薏米进行速冻,使进入其内部微孔的水分子形成冰晶结构,从而破坏薏米淀粉的晶体结构,降低薏米淀粉的高热焓值,进而缩短其糊化时间;再将速冻后薏米进行真空干燥即可得到速煮薏米,采用真空干燥技术,薏米内部结构不破坏,薏米的形貌和色泽不改变,并且速煮薏米煮熟后形态较完整,感官品质仍然同未处理的薏米相同,软糯适口。本技术的方法在速冻之前未对薏米进行熟化,不仅相比现有技术工艺更加简单,还可以避免高温熟化对薏米营养成分造成破坏。由此,本技术通过浸泡、速冻和真空干燥的方法改变了薏米致密的淀粉结构而使其成为微孔预糊化状态,从而可以保证得到的速煮薏米在不改变形貌和感官品质的情况下,经沸水煮15分钟后相当于未处理薏米沸水煮60分钟的效果,均可达到可食效果。

14.另外,根据本发明上述实施例的制备速煮薏米的方法还可以具有如下附加的技术特征:

15.在本发明的一些实施例中,在步骤(1)中,所述薏米为整粒薏米。

16.在本发明的一些实施例中,在步骤(1)中,所述浸泡采用常温用水浸泡0.5~5小时,或者在40~55℃的条件下用水浸泡30~100分钟。由此,可以保证得到的速煮薏米在不改变形貌和感官品质的情况下,经沸水煮15分钟后相当于未处理薏米沸水煮60分钟的效果,均可达到可食效果。

17.在本发明的一些实施例中,在步骤(1)中,所述浸泡后薏米的含水量为20wt%~40wt%。由此,可以保证得到的速煮薏米在不改变形貌和感官品质的情况下,经沸水煮15分钟后相当于未处理薏米沸水煮60分钟的效果,均可达到可食效果。

18.在本发明的一些实施例中,在步骤(2)中,所述速冻的温度为-80℃~-18℃,时间为10~300分钟。由此,可以保证得到的速煮薏米在不改变形貌和感官品质的情况下,经沸水煮15分钟后相当于未处理薏米沸水煮60分钟的效果,均可达到可食效果。

19.在本发明的一些实施例中,在步骤(3)中,所述真空干燥的温度为60~110℃,时间为15~60分钟,真空度为0.1mpa。由此,可以保证薏米结构不破坏,薏米的形貌和色泽不改变,并且速煮薏米煮熟后形态较完整,感官品质仍然同未处理的薏米相同,软糯适口。

20.在本发明的一些实施例中,在步骤(3)中,所述速煮薏米的含水量为5wt%~10wt%。

21.在本发明的一些实施例中,在将所述薏米清洗之前,预先对所述薏米进行预处理,以便去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒。由此,可以保证速煮薏米具有较好的品

质。

22.在本发明的第二个方面,本发明提出了一种速煮薏米。根据本发明的实施例,所述速煮薏米采用上述的方法制备得到。由此,该速煮薏米在不改变形貌和感官品质的情况下,经沸水煮15分钟后相当于未处理薏米沸水煮60分钟的效果,均可达到可食效果。

23.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

24.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

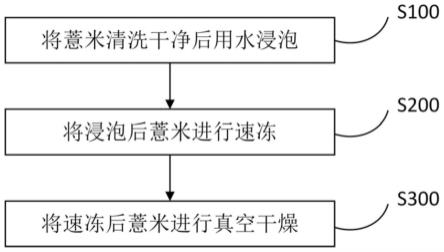

25.图1是根据本发明的一个实施例的制备速煮薏米的方法流程示意图;

26.图2是根据本发明的一个实施例的速煮薏米与未经过处理的普通薏米的外观对比图。

具体实施方式

27.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

28.在本发明的第一个方面,本发明提出了一种制备速煮薏米的方法。根据本发明的实施例,参考图1,该方法包括:

29.s100:将薏米清洗干净后用水浸泡

30.该步骤中,将薏米用水清洗干净,然后常温用纯净水浸泡0.5~5小时,或者在40~55℃的条件下用纯净水浸泡30~100分钟,滤掉水分后即可得到浸泡后薏米。发明人发现,清洗薏米可以去除薏米表面附着的粉状杂质,使水分子在浸泡时更容易进入薏米颗粒内部的微孔,进而快速增加薏米的含水量。优选地,采用20℃纯净水浸泡50~90分钟,或者50℃纯净水浸泡30~45分钟,得到的浸泡后薏米结构完好。

31.优选地,上述薏米为整粒薏米,并且在将薏米清洗之前,预先对薏米进行预处理,以便去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒。

32.进一步地,上述浸泡后薏米的含水量为20wt%~40wt%,优选25wt%~30wt%。发明人发现,当含水量过高,真空干燥后并不能显著提升速煮效果,反而会增加真空干燥时间;而若含水量过低,真空干燥后速煮效果不理想。由此,采用本技术的浸泡后薏米的含水量,一方面可以保证较佳的速煮效果;另一方面可以避免后续真空干燥时间过长。

33.s200:将浸泡后薏米进行速冻

34.该步骤中,将浸泡后薏米放入速冻装置(例如冷柜)中进行速冻,可得到速冻后薏米。发明人发现,由于薏米淀粉的高热焓值是影响薏米难糊化的主要因素,而薏米淀粉的高结晶度又是造成其热焓值高的主要因素,因此通过对浸泡后的薏米进行速冻,使进入其内部微孔的水分子形成冰晶结构,从而破坏薏米淀粉的晶体结构,降低薏米淀粉的高热焓值,进而缩短其糊化时间。进一步地,上述速冻的温度为-80℃~-18℃,时间为10~300分钟。发明人发现,若速冻温度过低,容易破坏薏米本身的结构而导致薏米颗粒易碎裂,影响其外观及品质;而若速冻温度过高,则不能达到理想速煮效果;同时,若速冻时间过短,也不能达到

理想速煮效果;而若速冻时间过长,同样容易破坏其本身的结构而导致薏米颗粒易碎裂。由此,采用本技术的速冻条件,一方面可以保证较佳的速煮效果;另一方面可以避免薏米颗粒本身的结构被破坏。优选地,采用在-18℃速冻3~5小时,或者在-70℃速冻10~15分钟。

35.s300:将速冻后薏米进行真空干燥

36.该步骤中,将速冻后薏米放入真空干燥装置进行真空干燥,干燥后颗粒均匀且分散度好,得到含水量为5wt%~10wt%的速煮薏米。发明人发现,采用真空干燥技术,薏米结构不破坏,薏米的形貌和色泽不改变,并且速煮薏米煮熟后形态较完整,感官品质仍然同未处理的薏米相同,软糯适口,外观相比未处理的普通薏米更加饱满(如附图2)。需要说明的是,本领域技术人员可以根据实际需要对真空干燥装置的具体类型进行选择,例如,可以为真空干燥箱、变温压差膨化罐或者盘式连续真空干燥设备。优选地,上述真空干燥装置为盘式连续真空干燥设备,盘式连续真空干燥机是一种高效的传导型连续干燥设备,其结构独特,广泛应用于化工、医药、农药、食品、农副产品加工等行业。湿物料自加料器连续的加到干燥器上部的第一层干燥盘上,带有耙齿的耙臂作回转运动,使耙齿连续的翻炒物料。物料沿指数螺旋线流过干燥盘表面,在小干燥盘上被移动到外缘,并在外缘落在正下方的大干燥盘上,在大干燥盘上物料向里移动并从中间的下料口落到下一层干燥盘上,由于大小干燥盘交错排列,物料得以连续的通过整个干燥器。干燥盘里面通入加热介质,加热介质可以是饱和蒸汽、热水、导热油,加热介质从干燥盘的一端导入,另一端导出。已干燥物料从最后一层干燥盘落到壳体的底层,最后被耙齿移动到排料口排出。盘式连续真空干燥设备换热面大、热效率高、能耗低、可连续化生产,极大的缩短了干燥时间,对于含水量高、产量大的物料是一种理想的干燥方式。

37.进一步地,上述真空干燥的温度为60~110℃,优选70~90℃,时间为15~60分钟,优选30~40分钟,真空度为0.1mpa。发明人发现,真空干燥的温度过高,容易在真空干燥过程中使薏米颗粒微糊化,影响外观形态;而温度过低,则会降低速煮效果。同时,真空干燥的时间过长或过短,则会影响速煮薏米的含水量,进而会影响产品速煮效果及保质期,含水量越高,保质期越短,含水量越低,耗能越高,不利于生产。由此,采用本技术的真空干燥条件,得到的速煮薏米具有良好的外观形态和速煮效果以及较长的保质期。

38.发明人发现,将薏米清洗干净后用水浸泡,清洗薏米可以去除薏米表面附着的粉状杂质,使水分子在浸泡时更容易进入薏米颗粒内部的微孔,进而快速增加薏米的含水量,然后将浸泡后薏米进行速冻,由于薏米淀粉的高热焓值是影响薏米难糊化的主要因素,而薏米淀粉的高结晶度又是造成其热焓值高的主要因素,因此通过对浸泡后的薏米进行速冻,使进入其内部微孔的水分子形成冰晶结构,从而破坏薏米淀粉的晶体结构,降低薏米淀粉的高热焓值,进而缩短其糊化时间;再将速冻后薏米进行真空干燥即可得到速煮薏米,采用真空干燥技术,薏米内部结构不破坏,薏米的形貌和色泽不改变,并且速煮薏米煮熟后形态较完整,感官品质仍然同未处理的薏米相同,软糯适口。本技术的方法在速冻之前未对薏米进行熟化,不仅相比现有技术工艺更加简单,还可以避免高温熟化对薏米营养成分造成破坏。由此,本技术通过浸泡、速冻和真空干燥的方法改变了薏米致密的淀粉结构而使其成为微孔预糊化状态,从而可以保证得到的速煮薏米在不改变形貌和感官品质的情况下,经沸水煮15分钟后相当于未处理薏米沸水煮60分钟的效果,均可达到可食效果。

39.在本发明的第二个方面,本发明提出了一种速煮薏米。根据本发明的实施例,该速

煮薏米采用上述的方法制备得到。由此,该速煮薏米在不改变形貌和感官品质的情况下,经沸水煮15分钟后相当于未处理薏米沸水煮60分钟的效果,均可达到可食效果。需要说明的是,上述针对制备速煮薏米的方法的特征和优点同样适用于该速煮薏米,此处不再赘述。

40.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

41.实施例1

42.步骤1:将500g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用20℃纯净水浸泡45分钟至含水量达到25wt%,滤掉水分后得到浸泡后薏米;

43.步骤2:将浸泡后薏米放入-18℃冰柜中速冻5h,得到速冻后薏米;

44.步骤3:将速冻后薏米放入真空干燥箱进行真空干燥(干燥温度为90℃,时间为15分钟,真空度为0.1mpa),干燥后得到含水量为5.5wt%,形貌和色泽不变的速煮薏米。

45.实施例2

46.步骤1:将500g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用20℃纯净水浸泡90分钟至含水量达到30wt%,滤掉水分后得到浸泡后薏米;

47.步骤2:将浸泡后薏米放入-70℃冰柜中速冻10分钟,得到速冻后薏米;

48.步骤3:将速冻后薏米放入真空干燥箱进行真空干燥(干燥温度为70℃,时间为25分钟,真空度为0.1mpa),干燥后得到含水量为5.6wt%,形貌和色泽不变的速煮薏米。

49.实施例3

50.步骤1:将800g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用20℃纯净水浸泡45分钟至含水量达到25wt%,滤掉水分后得到浸泡后薏米;

51.步骤2:将浸泡后薏米放入-70℃冰柜中速冻12分钟,得到速冻后薏米;

52.步骤3:将速冻后薏米平铺于变温压差膨化罐内第二、三层,膨化压力0.1mpa,膨化温度100℃,停滞时间15分钟,抽真空温度70℃,抽真空时间30分钟,干燥后得到含水量为6.0wt%,形貌和色泽不变的速煮薏米。

53.实施例4

54.步骤1:将800g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用40℃纯净水浸泡60分钟至含水量达到30wt%,滤掉水分后得到浸泡后薏米;

55.步骤2:将浸泡后薏米放入-18℃冰柜中速冻3小时,得到速冻后薏米;

56.步骤3:将速冻后薏米平铺于变温压差膨化罐内第二、三层,膨化压力0.1mpa,膨化温度80℃,停滞时间25分钟,抽真空温度70℃,抽真空时间45分钟,干燥后得到含水量为6.8wt%,形貌和色泽不变的速煮薏米。

57.实施例5

58.步骤1:将5公斤薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用常

温自来水冲洗并用40℃纯净水浸泡35分钟至含水量达到25wt%,滤掉水分后得到浸泡后薏米;

59.步骤2:将浸泡后薏米放入-18℃冰柜中速冻5小时,得到速冻后薏米;

60.步骤3:将速冻后薏米供给至盘式连续真空干燥设备(干燥温度为90℃,时间为40分钟,真空度为0.1mpa),干燥后得到含水量为5.5wt%,形貌和色泽不变的速煮薏米。

61.实施例6

62.步骤1:将5公斤薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用常温自来水冲洗并用50℃纯净水浸泡50分钟至含水量达到30wt%,滤掉水分后得到浸泡后薏米;

63.步骤2:将浸泡后薏米放入-18℃冰柜中速冻5小时,得到速冻后薏米;

64.步骤3:将速冻后薏米供给至盘式连续真空干燥设备(干燥温度为70℃,时间为45分钟,真空度为0.1mpa),干燥后得到含水量为6.0wt%,形貌和色泽不变的速煮薏米。

65.实施例7

66.步骤1:将500g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用45℃纯净水浸泡80分钟至含水量达到35wt%,滤掉水分后得到浸泡后薏米;

67.步骤2:将浸泡后薏米放入-50℃冰柜中速冻3h,得到速冻后薏米;

68.步骤3:将速冻后薏米放入真空干燥箱进行真空干燥(干燥温度为60℃,时间为60分钟,真空度为0.1mpa),干燥后得到含水量为6.6wt%,形貌和色泽不变的速煮薏米。

69.实施例8

70.步骤1:将800g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用55℃纯净水浸泡30分钟至含水量达到25wt%,滤掉水分后得到浸泡后薏米;

71.步骤2:将浸泡后薏米放入-30℃冰柜中速冻4小时,得到速冻后薏米;

72.步骤3:将速冻后薏米平铺于变温压差膨化罐内第二、三层,膨化压力0.1mpa,膨化温度100℃,停滞时间15分钟,抽真空温度80℃,抽真空时间30分钟,干燥后得到含水量为5.3wt%,形貌和色泽不变的速煮薏米。

73.实施例9

74.步骤1:将5公斤薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用常温自来水冲洗并用40℃纯净水浸泡70分钟至含水量达到35wt%,滤掉水分后得到浸泡后薏米;

75.步骤2:将浸泡后薏米放入-60℃冰柜中速冻1小时,得到速冻后薏米;

76.步骤3:将速冻后薏米供给至盘式连续真空干燥设备(干燥温度为100℃,时间为20分钟,真空度为0.1mpa),干燥后得到含水量为5.6wt%,形貌和色泽不变的速煮薏米。

77.对比例1

78.步骤1:将500g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用70℃纯净水浸泡30分钟至含水量达到35wt%,滤掉水分后得到浸泡后薏米;

79.步骤2:将浸泡后薏米放入-100℃冰柜中速冻10分钟,得到速冻后薏米;

80.步骤3:将速冻后薏米放入真空干燥箱进行真空干燥(干燥温度为120℃,时间为15分钟,真空度为0.1mpa),干燥后得到含水量为6.0wt%的速煮薏米。

81.对比例2

82.步骤1:将500g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用45℃纯净水浸泡120分钟至含水量达到40wt%,滤掉水分后得到浸泡后薏米;

83.步骤2:将浸泡后薏米放入-10℃冰柜中速冻5小时,得到速冻后薏米;

84.步骤3:将速冻后薏米放入真空干燥箱进行真空干燥(干燥温度为50℃,时间为60分钟,真空度为0.1mpa),干燥后得到含水量为8.6wt%的速煮薏米。

85.对比例3

86.步骤1:将800g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用20℃纯净水浸泡20分钟至含水量达到15wt%,滤掉水分后得到浸泡后薏米;

87.步骤2:将浸泡后薏米放入-70℃冰柜中速冻5分钟,得到速冻后薏米;

88.步骤3:将速冻后薏米平铺于变温压差膨化罐内第二、三层,膨化压力0.1mpa,膨化温度100℃,停滞时间15分钟,抽真空温度70℃,抽真空时间80分钟,干燥后得到含水量为5.0wt%的速煮薏米。

89.对比例4

90.步骤1:将800g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用20℃自来水冲洗并用40℃纯净水浸泡20分钟至含水量达到20wt%,滤掉水分后得到浸泡后薏米;

91.步骤2:将浸泡后薏米放入-18℃冰柜中速冻7小时,得到速冻后薏米;

92.步骤3:将速冻后薏米平铺于变温压差膨化罐内第二、三层,膨化压力0.1mpa,膨化温度80℃,停滞时间25分钟,抽真空温度70℃,抽真空时间5分钟,干燥后得到含水量为7.0wt%的速煮薏米。

93.对比例5

94.步骤1:将5公斤薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用常温自来水冲洗并用60℃纯净水浸泡110分钟至含水量达到40wt%,滤掉水分后得到浸泡后薏米;

95.步骤2:将浸泡后薏米放入-90℃冰柜中速冻30分钟,得到速冻后薏米;

96.步骤3:将速冻后薏米供给至盘式连续真空干燥设备(干燥温度为40℃,时间为20分钟,真空度为0.1mpa),干燥后得到含水量为15wt%的速煮薏米。

97.对比例6

98.步骤1:将5公斤薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用常温自来水冲洗并用20℃纯净水浸泡7小时至含水量达到40wt%,滤掉水分后得到浸泡后薏米;

99.步骤2:将浸泡后薏米放入-10℃冰柜中速冻6小时,得到速冻后薏米;

100.步骤3:将速冻后薏米供给至盘式连续真空干燥设备(干燥温度为140℃,时间为10分钟,真空度为0.1mpa),干燥后得到含水量为10wt%的速煮薏米。

101.对比例7

102.步骤1:将500g薏米(已经预先去除瘪粒、虫蛀粒、霉粒和其他颜色的薏米粒)用常温自来水冲洗得到未处理薏米。

103.复水率的定义,本发明中的复水率是指称取一定量的速煮薏米a克,用沸水煮一定时间后捞出并滤水5分钟后称量得重量b克,则复水率=b/a。

104.复水率测量方法如下:取速煮薏米样品20g,用纯净水煮沸后开始计时,煮沸过程中不断加入沸水使水量保持在600ml,煮沸15分钟后用80目筛滤水5分钟后称量,计算复水率。

105.质构测量方法如下:分别将上述煮好的速煮薏米平铺于培养皿上进行测定,质构仪测定采用tpa程序,探头型号为ta/20-柱形探头,测试速度为0.5mm/s,压缩程度为60%。

106.硬度1(hardness1):第一次咬至薏米形变60%所用的力(n);

107.硬度2(hardness2):第二次咬至薏米形变60%所用的力(n);

108.弹性(springiness):薏米在第一咬结束与第二咬开始之间可以恢复的高度。

109.咀嚼性(chewiness):咀嚼性指将样品咀嚼成吞咽时的稳定状态所需要的能量,主要用于固体、半固体的质构描述上。

110.表1实施例1-9和对比例1-7中得到的速煮薏米煮沸不同时间的复水率及质构变化

111.[0112][0113]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结

合和组合。

[0114]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1