一种可替代饲用抗生素的复合酶制剂的制作方法

1.本发明涉及饲料添加剂技术领域。更具体地,涉及一种可替代饲用抗生素的复合酶制剂。

背景技术:

2.饲用促生长抗生素(agp)由于良好的抑菌、促生长效果,在饲料企业中得到广泛使用。由于agp的长期、大量使用,养殖环境中的致病菌耐药性不断增强、养殖动物免疫力低下、幼龄动物腹泻问题严重,由此引发的混合感染导致动物病死率居高不下,给养殖户造成了极大的经济损失;再加上食品中抗生素残留的现象不断出现,严重危害人类的健康。

3.从1986年瑞典全面禁止抗生素用于饲料添加剂开始,到2006年,欧盟全面停止使用所有抗生素生长促进剂,再到2013年,欧洲药品管理局禁用了已使用50年的粘杆菌素,欧美等发达国家对agp的使用采取了禁用或限用措施。近年来,我国在抗生素使用方面的限制也越来越严格,2015年禁止洛美沙星、培氟沙星、氧氟沙星、诺氟沙星4种人兽共用抗菌药物用于食品动物,2017年4月禁止硫酸黏菌素预混剂用于动物促生长,2018年5月禁止喹乙醇、氨苯胂酸、洛克沙胂3种兽药用于食品动物,2020年7月饲料中禁止使用agp。在这种形式下,改善养殖环境、降低养殖对agp的依赖、注重对动物的预防等养殖观念开始深入民心。

4.目前较为流行的替抗添加剂包括酸化剂、植物提取物、益生菌、常规酶制剂、抗菌肽等,各种添加剂产品特性差异很大,并且在替抗方面均存在一定的缺陷,尚未达到绿色安全、无毒副作用的效果。

5.(1)酸化剂含无机酸和有机酸两种,无机酸不能过胃,易过早过快解离;有机酸降ph能力弱;两种酸均不能有效调节后肠道菌群。

6.(2)植物提取物(包括精油、中草药等)刺激性强,使得肠道肠液分泌过多,粪便稀薄;同时杀灭有益菌和有害菌,破坏肠道菌群平衡;稳定性差,容易酸碱中和而失效;部分成分易氧化/挥发,容易通过呼吸过早排出;对猪适口性差,有效添加量即可影响采食量。

7.(3)益生菌不能成为肠道固有菌群,有效性差;代谢时需消耗大量营养物质;容易被精油/抗菌肽等抑制;存在耐药基因承接与转移的风险;休眠菌株存在复活问题。

8.(4)常规酶制剂包含消化酶和nsp酶两种,消化酶常规添加量远远小于动物自身分泌量,作用有限,并且耐热、耐酸性差;nsp酶酶种较少,不能产生组合效应对nsp进行快速有效分解。

9.(5)抗菌肽属于抗生素一种,会导致致病菌产生耐药性。

10.目前市场上的复合酶制剂较少,普遍以葡萄糖氧化酶、木聚糖酶、甘露聚糖酶等为主混合而成,常因其酶种之间的配伍不合理,单酶活性不够等原因导致市场应用效果不理想。因此,开发出安全绿色、无毒无药残留、适用范围广泛的新型绿色饲料添加剂来替代agp迫在眉睫。

技术实现要素:

11.本发明的目的之一是提供一种绿色安全、适用范围广泛、可替代饲用抗生素的复合酶制剂。

12.本发明的另一个目的是提供如上所述的复合酶制剂的应用。

13.为达到上述第一个目的,本发明提供一种可替代饲用抗生素的复合酶制剂,所述复合酶制剂包括葡萄糖氧化酶、蛋白酶、甘露聚糖酶、半乳糖苷酶、溶菌酶,所述复合酶制剂中葡萄糖氧化酶、蛋白酶、甘露聚糖酶、半乳糖苷酶和溶菌酶的酶活配比为1:4

‑

40:2:0.2:0.1

‑

0.4,优选的,酶活配比为1:4:2:0.2:0.1,1:40:2:0.2:0.4,1:20:2:0.2:0.2。

14.优选地,本发明所使用的酶在菌株构建过程中不引入抗性基因,采用的是食品级黑曲霉表达体系,发酵生产过程中全程采用食品级原料,终产品安全级别非常高。

15.在优选的实施方式中,所述复合酶制剂选用的各单酶的酶活为:葡萄糖氧化酶1万u/g,蛋白酶20万u/g、甘露聚糖酶2万u/g、半乳糖苷酶0.5万u/g、溶菌酶0.2万u/g。本领域技术人员可以理解的是,本发明中复合酶制剂选用的各单酶也可以是其他规格的酶,只需要满足在复合酶制剂中的各单酶酶活配比即可。

16.所述葡萄糖氧化酶能够将肠道中的葡萄糖转化成葡萄糖酸,同时消耗氧气,产生过氧化氢。反应过程中创造的无氧环境可以抑制大肠杆菌等致病需氧/兼性需氧菌的繁殖,使动物腹泻率降低。

17.所述溶菌酶能够有效水解致病菌细胞壁中的肽聚糖(胞壁质),水解位点为n

‑

乙酰胞壁酸和n

‑

乙酰葡糖胺之间的β

‑

1,4糖苷键。肽聚糖被破坏,致病菌因处于高渗环境而快速裂解、死亡,动物腹泻率降低。

18.所述蛋白酶具有良好的降解各种蛋白的功能,以此来减少后肠道中未发酵蛋白的量,降低后肠道未发酵蛋白被降解成组胺、尸胺等的机率,降低腹泻率的发生。

19.所述甘露聚糖酶能够降解饲料中的甘露聚糖,降低由甘露聚糖诱导而引发的肠道炎症,减少腹泻发生。

20.所述半乳糖苷酶能够降解饲料中的棉籽糖/水苏糖,减少胀气发生率,减少腹泻发生。

21.在优选的实施方式中,所述蛋白酶包括酸性蛋白酶、中性蛋白酶、碱性蛋白酶或角蛋白酶中的一种或多种。本发明所述角蛋白酶,对饲料中含二硫键较多的胰蛋白酶抑制剂、大豆球蛋白、β伴球蛋白等致泻因子有独特的降解作用。

22.进一步优选地,所述蛋白酶包括酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶,所述酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶的酶活配比为1.6

‑

16:1.2

‑

12:0.8

‑

8:0.4

‑

4,优选为4:3:2:1,更进一步优选地,所述酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶的酶活均为20万u/g。

23.在优选的实施方式中,所述复合酶制剂还包括载体,所述载体选自滑石粉、轻钙、淀粉、稻壳粉中的任意一种或多种的组合。

24.根据本发明的第二个目的,本发明还提供如上任一项所述的复合酶制剂的以下至少一种中的应用:

25.1)用于制备饲料添加剂;

26.2)用于制备抗菌剂;

27.3)用于动物养殖;

28.4)用于提高动物生长性能;

29.5)用于提高动物免疫力;

30.6)用于改善动物肠道菌群。

31.优选地,提供一种所述复合酶制剂在制备饲料添加剂中的应用。

32.本发明可以根据畜禽种类及其所处生长阶段确定包含的单酶种类、载体种类及其比例,以更有针对性的制成各畜禽通用型或专用型的复合酶制剂,从而更好的发挥酶制剂的功能。

33.在本发明优选的实施方式中,所述饲料添加剂为畜禽通用型饲料添加剂,所述复合酶制剂中葡萄糖氧化酶、蛋白酶、甘露聚糖酶、半乳糖苷酶和溶菌酶的酶活配比为1:20:2:0.2:0.2,该配方中各酶的添加比例均匀适中,可以作为畜禽类通用型饲料添加剂。

34.在本发明优选的实施方式中,所述饲料添加剂为仔猪专用型饲料添加剂,所述复合酶制剂中葡萄糖氧化酶、蛋白酶、甘露聚糖酶、半乳糖苷酶和溶菌酶的重量配比为1:40:2:0.2:0.4。由于仔猪料蛋白含量高,而仔猪内源消化酶分泌不足,提高蛋白酶的使用量可以减少后肠道因未消化蛋白而引发的营养性腹泻;另外,仔猪抵抗力弱,提高溶菌酶的使用量可以降低因大肠杆菌等致病菌而引发的病原性腹泻。

35.在本发明优选的实施方式中,所述饲料添加剂为肉禽专用型饲料添加剂,所述复合酶制剂中葡萄糖氧化酶、蛋白酶、甘露聚糖酶、半乳糖苷酶和溶菌酶的重量配比为1:4:2:0.2:0.1。由于肉鸡饲养周期短,消化系统发育迅速,内源消化酶的分泌会随着采食动作的出现或结束而迅速增加或减少,再加上肉鸡料蛋白偏低,在后肠道致泻概率小,所以降低蛋白酶的使用量。另外,由于水便属于肉鸡的正常排便现象,较少的溶菌酶即能达到相同的使用效果,所以适当降低溶菌酶的添加量,优化产品配方。

36.本发明的有益效果如下:

37.本发明提供的复合酶制剂产品,具有绿色、安全、健康、稳定的特性,该产品中的单酶组分耐热、耐酸、耐内源酶,并且抑菌效果好,不会产生耐药性,无残留、无毒副作用。

38.本发明中各酶之间还能协同发挥作用,使得原料中的五种酶通过组合,出现了各单个单酶都不具备的效果:

39.(1)本发明产品中含有葡萄糖氧化酶和溶菌酶,由葡萄糖氧化酶作用产生的葡萄糖酸,被肠道中的乳杆菌等益生菌利用,产生琥珀酸,乳酸,甲酸,乙酸,丙酸和丁酸等物质,在降低肠道ph的同时,还能够在细胞膜上形成微孔,导致细胞膜通透性增加,与溶菌酶同时作用,加快致病菌的裂解,降低腹泻率的发生;

40.(2)本发明产品中含有甘露聚糖酶和半乳糖苷酶,部分甘露聚糖含有半乳糖残基,半乳糖苷酶与甘露聚糖酶分别水解甘露聚糖上的半乳糖残基和β

‑

1,4糖苷键,提高甘露聚糖的降解率,减少因甘露聚糖诱导而引发的肠道炎症,降低腹泻率的发生;

41.(3)本发明产品中含有溶菌酶和蛋白酶,溶菌酶裂解细菌以后,大量的细胞壁碎片、细胞质内容物以内毒素的形式存在,导致动物肠道产生各种炎症反应;蛋白酶能够降解内毒素中蛋白类成分,彻底消除内毒素对肠道炎症的不利影响,减少腹泻率的发生;

42.(4)本发明产品中含有不同类型的蛋白酶(酸性蛋白酶、中性蛋白酶、碱性蛋白酶、角蛋白酶),由于动物不同组织器官所处的ph环境不同,而且蛋白种类繁多,结构复杂,其内

部含有的不同化学键需要不同的酶来切割,所以我们选用不同的蛋白酶组合来达到较高消化率的目的。酸性蛋白酶主要在ph较低的胃中发挥酶解作用,其水解产物主要为分子量介于200

‑

600之间的小肽;中性蛋白酶主要在ph接近7的前肠道发挥降解蛋白的作用,且对疏水氨基酸和脯氨酸有高度特异性酶切作用;碱性蛋白酶通常在ph较高的后肠道发挥降解蛋白的作用,其对苯丙氨酸、组氨酸、亮氨酸、蛋氨酸、色氨酸和酪氨酸这6种氨基酸旁的肽键都具有比较高的酶解活性,且水解产生的小肽可直接被肠壁吸收;角蛋白酶属于碱性蛋白酶的一种,除具有常规碱性蛋白酶的作用外,还能够降特异性的降解含有二硫键的各种难降解的蛋白(如角蛋白、醇溶蛋白等)。各种蛋白酶同时使用,相互配合,能够在最大程度上降解饲料中的蛋白质,减少后肠道未消化蛋白的数量,减少组胺、尸胺等致泻因子出现的概率,降低动物腹泻率的发生。

43.因此,在不需要额外添加酸化剂、抗菌肽、中草药等材料的情况下,通过各单酶组分之间的科学配比和协同作用,即可替代饲用抗生素,从减少肠道中的致病菌、减少饲料中致泻因子、减少肠道中有毒物质的释放等角度显著降低养殖动物的腹泻发生率,还能起到促生长、降低死亡率、提高蛋禽蛋重和产蛋率等方面的作用。

44.此外,本发明所涉及的几种单酶的耐热、耐酸、耐蛋白酶等效果好,通过几种单酶成分的不同配比组合,能获得针对不同养殖动物的替代agp的复合酶产品。

45.名词解释:

46.各单酶酶活力(u)定义:

47.葡萄糖氧化酶:在37℃、ph为5.5的条件下,每分钟能把1.0μmol的β

‑

d

‑

葡萄糖氧化成d

‑

葡萄糖酸和h2o2的酶量,即为一个酶活力单位u。

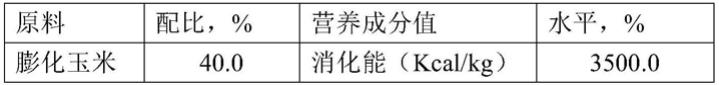

48.酸性、中性、碱性蛋白酶活力:以蛋白酶活力单位表示,在一定温度(30℃、40℃、40℃)和ph值(3.0、7.5、10.5)条件下,1min水解酪蛋白产生1μg酪氨酸,即为一个酶活力单位u。

49.甘露聚糖酶:在37℃、ph为5.5的条件下,每分钟从浓度为3mg/ml的甘露聚糖溶液中释放1μmol还原糖所需要的酶量为一个β

‑

甘露聚糖酶活力单位u。

50.α

‑

半乳糖苷酶:在37℃、ph为5.5条件下,每分钟从浓度为5mmol/l的对硝基酚

‑

α

‑

d

‑

吡喃半乳糖溶液中降解释放1mmol对硝基酚所需要的酶量为一个酶活力单位u。

51.溶菌酶:温度为25℃,ph值为6.2、波长450nm时,与溶壁小球菌溶液反应,每分钟引起吸光度值下降0.001为一个酶活力单位u。

52.酶的比活力(u/g)是酶纯度的一个指标,是指在特定条件下,单位质量(g)蛋白质或rna所具有的酶活力单位数。

53.酶比活力=酶活力(u)/蛋白或rna的质量(g)。

具体实施方式

54.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

55.实施例1单酶组分的酶学特性检测

56.本发明选用的单酶组分(葡萄糖氧化酶、蛋白酶、甘露聚糖酶、半乳糖苷酶、溶菌

酶)具有良好的耐高温、耐胃酸、耐内源酶的酶学特性。按照如下的方法对各组分进行酶学特性的检测。

57.耐高温测定:

①

水浴耐热:将各单酶用缓冲溶液稀释放在试管中,浸入75℃、80℃、85℃热水中3min,取出试管测单酶酶活,计算水浴耐热残留率;

②

制粒耐热:将各单酶逐级稀释混入饲料中,进行85℃饲料制粒,对比制粒前后单酶的酶活,计算制粒耐热残留率。

58.耐酸性测定:取单酶溶于水分置于多只试管中,将每只试管的ph分别调节在2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5、7.0、7.5、8.0,37℃放置4h,以未处理的溶液作对照,计算不同ph下各单酶的存留率。

59.耐胃肠内源酶的测定:取单酶溶于水置于两只试管中,一只试管加一定量的胃蛋白酶,37℃放置4h,另一只试管加一定量的胰蛋白酶,37℃放置16h,以未作处理的溶液作对照,计算两支试管中各单酶的存留率。

60.本发明所述葡萄糖氧化酶进行产酸性能的测定:

61.(1)每50ml葡萄糖溶液加入2ml10%kcl,在磁力搅拌器上充分混匀;

62.(2)用ph计测量葡萄糖溶液的ph值,待读数稳定后,记录此时ph值为葡萄糖溶液的ph;

63.(3)将葡萄糖溶液放置于搅拌器上,并放入ph计,取葡萄糖氧化酶溶液,加入到葡萄糖溶液中,终浓度酶活为0.3u、1u、5u、10u/ml,待溶液充分混匀,记录ph值,从0min开始,每隔5min计时一次,记录ph值,待ph值读数变化不大时,延长记录时间,1h记录一次。

64.对本发明所述葡萄糖氧化酶、溶菌酶进行抑菌性能的测定:

65.(1)采用牛津杯法(管碟法)对常见致病菌进行抑菌测定;

66.菌液准备将挑取平板上的一环菌群接种至100ml lb液体培养基中,37℃、200r/min培养5

‑

7h后。至od

600

为1

‑

1.3时,取出备用,菌悬液终浓度108cfu/ml。

67.葡萄糖氧化酶、溶菌酶样液:精密称取6.0g样品、2.0g葡萄糖于100ml容量瓶中,用无菌水稀释,搅拌30min,离心3min(4000r/min),制成2倍试验浓度的葡萄糖氧化酶/溶菌酶样液(6%)和葡萄糖溶液(2%),取1ml葡萄糖氧化酶加等比例葡萄糖溶液制成3%的葡萄糖氧化酶溶液;取1ml溶菌酶样液加等比例水制成3%的溶菌酶溶液。

68.致病菌液涂布(双层平板15+6ml):根据《中华人民共和国药典》中抗生素微生物检定法进行双层平板的制备。在已灭菌的培养皿中分别倒入15ml lb培养基中进行封底。待第一层培养基凝固后,分别用灭菌移液器吸取金黄色葡萄球菌0.4ml(菌液摇好即加入),加入盛有100ml lb培养基(55

‑

60℃)中,混合均匀后,用移液枪吸取6ml分别加入到冷凝好的lb培养基表面,使菌液分布均匀。凝固后即可进行抑菌试验。

69.抑菌圈测定:每个培养基表面放置1个牛津杯,分别加入200ul葡萄糖氧化酶/溶菌酶样液,37℃培养24h,测抑菌圈大小。

70.采用液体培养法对常见致病菌进行抑菌测定;

71.菌液制备:将实验室菌种和临床分离大肠杆菌分别接种lb琼脂平板,37℃培养过夜,将平板菌落接种于100ml lb液体培养基内,37℃培养4~5h,测定od

600

值为1.0~1.1,此时菌液浓度相当于5

×

108cfu/ml。

72.葡萄糖氧化酶、溶菌酶样液:分别精密称取0.1g葡萄糖氧化酶或溶菌酶样品和2g无水葡萄糖(浓度0.2%,测溶菌酶不加),于10ml容量瓶中,用lb液体培养基稀释,搅拌

30min备用(葡萄糖氧化酶、溶菌酶为水溶性产品);

73.抑菌率测定:试验组试管中加入3.0ml lb液体培养基、30ul葡萄糖氧化酶或溶菌酶样液、30ul浓度为5

×

108cfu/ml菌液;对照组试管中加入3.0ml lb液体培养基、30ul浓度为5

×

108cfu/ml菌液,加入30ul液体lb培养基,37℃,200rpm摇床培养24h,测定od

600

值。

74.抑菌率(%)=(阳性对照

‑

试验)/(阳性对照

‑

阴性对照)

×

100

75.实施例2降低断奶仔猪腹泻率的试验

76.试验动物:35日龄、120头体重约9.3kg的杜长大三元断奶仔猪,江西赣州某养猪场。

77.试验设计:采用随机单因子设计。试验分4组,每组3个重复,每个重复10头断奶仔猪,组间和重复间体重差异不超过平均体重的5%。

78.试验日粮:

79.采用膨化玉米豆粕型基础日粮,对照组饲喂基础日粮,基础日粮组成及营养水平见表1;

80.试验组i为在基础日粮上添加仔猪专用型复合酶制剂,该复合酶在每克饲料中的含量为葡萄糖氧化酶0.4u、蛋白酶16u(酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶的酶活比为4:3:2:1)、甘露聚糖酶0.8u、半乳糖苷酶0.08u和溶菌酶0.16u,其中所用葡萄糖氧化酶为1万u/g,酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶均为20万u/g,甘露聚糖酶为2万u/g,半乳糖苷酶为0.5万u/g,均购买自济南百斯杰生物工程有限公司,所用溶菌酶为0.2万u/g,从浙江艾杰斯生物科技有限公司购入;

81.试验组ii为在基础日粮上添加500g/吨的10%金霉素;

82.试验组iii为在基础日粮上添加200g/吨的10%杆菌肽锌。

83.饲养管理:按照试验猪场常规方法管理,地面平养,免疫、饲喂时间以及饲喂量等条件基本相同。人工投料、自由采食和饮水。试验期30天,预饲7天。

84.测试指标及方法:以重复组为单位,试验开始与结束时对猪只空腹称重,记录耗料量,计算日增重、料肉比、腹泻率等指标。

85.表1仔猪基础日粮组成及营养水平

[0086][0087][0088]

试验结果:

[0089]

(1)生产性能

[0090]

从表2可以看出,在平均日增重方面,试验组i、试验组ii和试验组iii比对照组分别提高了2.5%、

‑

17.5%、

‑

10.2%。在料肉比方面,试验组i、试验组ii和试验组iii比对照

组分别降低了0.1、

‑

0.12、

‑

0.07。说明在促生长方面复合酶制剂组优于对照组,而抗生素的使用降低了仔猪的生长性能。试验组i与试验组ii、ⅲ相比,在日增重和料肉比方面差异显著,说明复合酶制剂在仔猪促生长方面的使用效果明显优于抗生素。

[0091]

(2)腹泻率

[0092]

从表2可以看出,试验组i、试验组ii和试验组iii比对照组腹泻率分别降低0.94%、0.57%、0.68%,说明复合酶制剂和抗生素均能够降低仔猪的腹泻率。试验组i与试验组ii、ⅲ相比,复合酶制剂组仔猪的腹泻率低于饲用抗生素组,说明复合酶制剂在抗腹泻方面可以替代饲用抗生素。

[0093]

表2试验猪只生产性能及腹泻率

[0094]

指标对照组试验组ⅰ试验组ⅱ试验组ⅲ初均重,kg9.319.319.369.36末均重,kg14.814.9513.8914.3日均采食量,kg0.4810.4640.4230.449日均增重,kg0.2750.2820.2270.247日增重提高

↑ꢀ

2.5%

↑‑

17.5%

↓‑

10.2%

↓

料肉比1.751.651.871.82料肉比降低

↓ꢀ

0.1

↓‑

0.12

↑‑

0.07

↑

腹泻率8.51%7.57%7.94%7.83%腹泻率降低

↓ꢀ

0.94%

↓

0.57%

↓

0.68%

↓

[0095]

实施例3降低肉鸡生长料肉比的试验

[0096]

试验动物:选用1日龄ross

‑

308肉鸡,共600只,江西崇仁某肉鸡养殖场。

[0097]

试验设计:采用随机单因子设计。试验分3组,每组5个重复,每个重复40只,组间和重复间体重差异不超过平均体重的5%。

[0098]

试验日粮:

[0099]

采用玉米豆粕型基础日粮,对照组饲喂基础日粮,基础日粮组成及营养水平见表3;

[0100]

试验组i为在基础日粮上添加肉禽专用型复合酶制剂,该复合酶在每克饲料中的含量为葡萄糖氧化酶0.4u、蛋白酶1.6u(酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶的酶活比为4:3:2:1)、甘露聚糖酶0.8u、半乳糖苷酶0.08u和溶菌酶0.04u,其中所用的葡萄糖氧化酶为1万u/g,酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶均为20万u/g,甘露聚糖酶为2万u/g,半乳糖苷酶为0.5万u/g,均购买自济南百斯杰生物工程有限公司,所用溶菌酶为0.2万u/g,从浙江艾杰斯生物科技有限公司购入;

[0101]

试验组ii为在基础日粮上添加500g/吨预防致病菌用10%金霉素。

[0102]

饲养管理:各处理鸡只的进鸡时间、日龄、精神状态、鸡舍的温度、湿度、通风等基本相同,养殖场按常规模式进行饲养管理,鸡只进行三层清粪带立体式笼养,光照充足、自由采食和饮水。试验组与对照组在生产管理过程当中采用相同的栏舍消毒、药物保健、免疫程序。

[0103]

测试指标及方法:以重复组为单位,记录各处理组的耗料量,观察鸡只的健康状况,记录全期成活率,每周对部分鸡只进行取样称重,计算平均日采食量、平均日增重和料

肉比。

[0104]

表3肉鸡基础日粮组成及营养水平

[0105][0106]

试验结果:

[0107]

(1)生产性能

[0108]

从表4可以看出,在平均日增重方面,试验组i和试验组ii比对照组分别提高了9.3%、10.1%。在料肉比方面,试验组i和试验组ii比对照组分别降低了0.13、0.12。说明在促生长和降低料肉比方面,复合酶制剂组和抗生素组均优于对照组。试验组i和试验组ii相比,在日增重和料肉比方面数据基本相同,差异不显著,说明复合酶制剂可以替代饲用抗生素。

[0109]

(2)成活率

[0110]

从表4可以看出,试验组i和试验组ii比对照组分别降低5.2%、4.9%,说明复合酶制剂和抗生素均能够降低肉鸡的死亡率。试验组i和试验组ii相比,两组肉鸡成活率基本相同,差异不显著,说明复合酶制剂在降低肉鸡死亡率方面可以替代饲用抗生素。

[0111]

表4试验鸡只生产性能及成活率

[0112]

指标对照组试验组ⅰ试验组ⅱ日耗料量96.297.398.4日增重,kg54.659.760.1日增重提高

↑ꢀ

9.3%

↑

10.1%

↑

料肉比1.761.631.64料肉比降低

↓ꢀ

0.13

↓

0.12

↓

成活率93.2%98.4%98.1%成活率提高

↑ꢀ

5.2%

↑

4.9%

↑

出栏重2328.12539.12573.1

[0113]

实施例4提高蛋鸡产蛋性能的试验

[0114]

试验动物:选用186日龄西班牙海蓝褐蛋鸡,共23000只。辽宁大连某蛋鸡养殖场。

[0115]

试验设计:采用单因子设计。试验分试验组和对照组,每组5个重复,每个重复2300只。

[0116]

试验日粮:

[0117]

采用玉米豆粕型基础日粮,对照组饲喂基础日粮,基础日粮组成及营养水平见表5;

[0118]

试验组在基础日粮上添加畜禽通用型复合酶制剂,该复合酶在每克饲料中的含量为葡萄糖氧化酶0.4u、蛋白酶8u(酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶的酶活比为4:3:2:1)、甘露聚糖酶0.8u、半乳糖苷酶0.08u和溶菌酶0.08u,其中所用葡萄糖氧化酶为1万u/g,酸性蛋白酶、中性蛋白酶、碱性蛋白酶和角蛋白酶均为20万u/g,甘露聚糖酶为2万u/g,半乳糖苷酶为0.5万u/g,均购买自济南百斯杰生物工程有限公司,所用溶菌酶为0.2万u/g,从浙江艾杰斯生物科技有限公司购入。

[0119]

表5蛋鸡产蛋期基础日粮组成及营养水平

[0120]

原料配比,%营养成分值水平,%玉米62.0me(kcal/kg)2850.0豆粕20.0cp16.0麸皮5.0fat4.2石粉8.0ca0.8预混料5.0p0.73合计100.0lys0.9

ꢀꢀ

m+c0.62

[0121]

饲养管理:各处理组鸡只的日龄、状态、鸡舍的温度、湿度、通风等基本相同,养殖场按照正常的管理模式进行饲养,保证充足的光照,自由采食和饮水。

[0122]

测试指标及方法:以重复组为单位,试验期间记录各处理组的产蛋率、总蛋重等情况,计算平均蛋重。

[0123]

试验结果:蛋重、产蛋率

[0124]

从表6可以看出,在整个试验期1

‑

5周,试验组比对照组平均蛋重分别提高了

‑

0.08g、0.52g、0.78g、0.27g、0.7g,平均蛋重增大量呈现出上升的趋势。在产蛋率方面,试验组比对照组分别提高了0.69%、0.93%、1.11%、1.55%、2.93%,试验组蛋鸡产蛋率的增高量也变的出越来越大。说明在提高蛋重和产蛋率方面,试验组明显组优于对照组。

[0125]

表6试验鸡只产蛋重及产蛋率

[0126][0127]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发

明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1