一种燕麦乳及其制备方法与流程

1.本发明涉及燕麦食品技术领域,具体涉及一种燕麦乳及其制备方法。

背景技术:

2.燕麦被营养学家称为“全价营养谷类食品”,其营养成分包括蛋白质、不饱和脂肪酸、可溶性及不溶性膳食纤维、矿物质等。燕麦的平均蛋白含量在16%~20%,在粮食作物中居于首位,且燕麦中含有的人体所需的全部8种必需氨基酸的含量占总氨基酸含量的33.14%,接近世界卫生组织(who)和联合国粮农组织(fao)推荐的理想蛋白质的必需氨基酸组成模式,因此燕麦蛋白被认为是一种优质的谷物蛋白;燕麦的脂肪含量约6.3%,其中不饱和脂肪酸占80%,而亚油酸占总脂肪酸的38%~52%;燕麦中矿物质的含量非常丰富,其中ca含量显著高于大米、小麦、小米和荞麦等谷类,se含量是小麦和大米的3.72倍和34.8倍;燕麦中的维生素b1、b2和维生素e含量也较高。除此之外,燕麦中还含有β-葡聚糖、多酚、黄铜、皂苷、生物碱等其他谷物少有的生物活性物质,具有调节肠道功能、刺激肠道蠕动的作用和降低血脂、降低血糖等营养功能特性。以谷物中营养价值较高的燕麦为原料开发营养均衡、品质安全、食用方便的液态饮料,符合广大消费者的需求,具有广阔的市场前景。

3.目前市场上现有的燕麦类食品大多以燕麦片、燕麦棒和燕麦谷物脆等为主,这些食品需要经过热水冲调或者配合足够饮用水才可食用,不够便捷,且口感粗糙。市场上虽然存在少量的几款燕麦饮料,但稳定性大多不好,在货架期中存在沉淀、分层、饮用时口感发涩、发苦等情况,较难满足消费者的需求。

技术实现要素:

4.本发明的目的之一是提供一种燕麦乳。本发明的另一目的是提供该燕麦乳的制备方法。

5.本发明以酶解燕麦粉作为燕麦原料制备燕麦乳,与现有技术中常使用的燕麦酶解液相比,固体形态的酶解燕麦粉具有易于储存和运输等优势,为燕麦乳的制备带来很大的便利性。然而,本发明在研发时发现,与燕麦酶解液相比,酶解燕麦粉作为原料会使得燕麦乳的稳定性难以达到较高的水平,尤其在酶解燕麦粉的用量较高时,稳定性更难以保证;将以燕麦酶解液为原料制备燕麦乳常用的稳定剂体系用于酶解燕麦粉原料时,在储存后容易出现沉淀、分层和口感下降等问题。本发明针对酶解燕麦粉原料,首先开发了一套燕麦乳的稳定剂体系,显著提高了燕麦乳的稳定性。

6.具体地,本发明提供一种燕麦乳,该燕麦乳以酶解燕麦粉作为燕麦原料,燕麦乳的原料中,酶解燕麦粉的质量百分含量为4-10%;燕麦乳的原料还包括稳定剂,所述稳定剂包括微晶纤维素、海藻酸钠、结冷胶、黄原胶和三聚磷酸钠的混合物。

7.本发明所述的酶解燕麦粉可通过市售购买获得或采用本领域常用的燕麦酶解方法制备的得到。优选使用的酶解燕麦粉为以燕麦为原料,经α-淀粉酶和葡萄糖淀粉酶酶解制备得到,其蛋白质含量≥10%,脂肪含量为0;燕麦粉细度≥200目。

8.以上所述的稳定剂中,黄原胶与三聚磷酸钠的质量比为(0.4-2):1。本发明发现,将黄原胶与三聚磷酸钠的质量比控制在上述范围内,更有利于燕麦乳稳定性的提高。

9.优选地,所述稳定剂包括如下重量份的组分:微晶纤维素0.5-3.0份,海藻酸钠0.1-1.0份,结冷胶0.2-2.0份,黄原胶0.2-1.5份,三聚磷酸钠0.2-3份。

10.所述稳定剂可仅由上述组分组成。

11.在燕麦乳原料中,上述稳定剂的用量优选为0.1-1%(质量百分含量)。

12.除影响稳定性外,本发明还发现,以酶解燕麦粉为燕麦原料,在投料时较容易产生泡沫,进而影响酶解燕麦粉的分散性和燕麦乳体系的稳定性。

13.为解决上述问题,本发明在研发过程中意外地发现,在原料体系中添加膳食纤维,将膳食纤维与酶解燕麦粉混合化料,能够显著减少泡沫的产生,提高化料效果和燕麦乳体系的分散性和稳定性,同时提高燕麦乳的口感顺滑度。

14.膳食纤维可为选自菊粉、豌豆纤维、抗性糊精、聚葡萄糖中的一种或多种的混合物。优选的膳食纤维为抗性糊精,当采用该膳食纤维时,优选保证原料中膳食纤维与酶解燕麦粉的质量比为(0.3-1):1。采用抗性糊精并以上述添加量使用时,能够更好地提高燕麦乳体系的分散性和稳定性。

15.现有技术中,很多燕麦乳中均含有乳或乳制品,添加乳或乳制品更有利于保证燕麦乳的分散性和稳定性,但是添加乳或乳制品容易掩盖燕麦本身的特征风味。为此,本发明开发一种不含乳的燕麦乳,即:所述燕麦乳的原料不包括乳或乳制品。

16.在不含乳或乳制品时,为改善燕麦乳的口感、营养,同时更好地提升其稳定性,在燕麦乳原料中还添加质量比为(2-10):1的植物油和大豆分离蛋白,其中,植物油为选自菜籽油、葵花籽油、玉米油、大豆油中的一种或多种的混合物。

17.优选地,所述植物油为玉米油。所述燕麦乳的原料中,植物油的质量百分含量为1-4%。本发明发现,以玉米油为植物油能够更好地保证燕麦乳的口感,同时不影响燕麦本身的风味释放。

18.更优选的玉米油为非转基因玉米胚芽油,相对密度为0.917-0.925kg/l。

19.燕麦乳中添加的植物油容易在货架期内被氧化,为解决上述问题,本发明进一步在原料体系中引入抗氧化成分。本发明发现,与维生素e以及其他天然抗氧化剂相比,茶多酚能够更好地减少燕麦乳中植物油等油脂的氧化,保证了燕麦乳的口感和品质,同时,茶多酚还能够与本发明的燕麦乳使用的稳定剂体系很好地配合作用,提升燕麦乳的稳定性,延长燕麦乳的保质期。

20.优选地,所述燕麦乳的原料还包括茶多酚,所述原料中,茶多酚与植物油的质量比为(0.01-0.1):(10-40),茶多酚与酶解燕麦粉的质量比为(0.01-0.1):(40-90)。

21.本发明使用的茶多酚为从鲜茶叶中分离提取的水溶性多酚类物质的混合物,是茶叶中多酚类物质的总称。

22.优选使用的茶多酚为从白茶叶中提取得到的多酚类物质的混合物,为水溶性茶多酚。

23.本发明所述的燕麦乳的原料还包括乳化剂,所述乳化剂为质量比为(0.5-5):1的单硬脂酸甘油酯和蔗糖脂肪酸的混合物。

24.优选地,本发明所述的燕麦乳的原料包括如下重量份的组分:酶解燕麦粉40-90

份,膳食纤维30-60份,植物油10-40份,大豆分离蛋白1-10份,微晶纤维素0.5-3.0份,海藻酸钠0.1-1.0份,结冷胶0.2-2.0份,黄原胶0.2-2.0份,三聚磷酸钠0.2-2.0份,单硬脂酸甘油酯0.5-2份,蔗糖脂肪酸酯0.2-2份,茶多酚0.01-0.1份,水700-900份。

25.在上述原料中,还可进一步添加碳酸氢钠、食盐、甜味剂等调味剂。

26.作为本发明的一种优选方案,所述燕麦乳的原料包括如下重量份的组分:酶解燕麦粉40-70份,膳食纤维30-50份,植物油15-35份,大豆分离蛋白2-7份,微晶纤维素0.8-1.8份,海藻酸钠0.1-0.6份,结冷胶0.2-0.8份,黄原胶0.2-1.0份,三聚磷酸钠0.2-0.9份,单硬脂酸甘油酯0.5-1.5份,蔗糖脂肪酸酯0.3-1.0份,茶多酚0.02-0.07份,碳酸氢钠0.1-1.0份,食盐0.3-1.0份,甜味剂5-30份,水800-900份。

27.上述原料中,甜味剂可为选自白砂糖、结晶果糖、低聚异麦芽糖、阿洛酮糖、赤藓糖醇、麦芽糖醇中的一种或多种。优选使用的甜味剂为白砂糖。

28.本发明还提供上述燕麦乳的制备方法,包括将各原料混合后,将混合的原料进行均质和灭菌的步骤。

29.本发明发现,在以酶解燕麦粉为原料时,采用常规热化料及投料方式会使酶解燕麦粉挂壁在化料罐中,此外,酶解燕麦粉还会在体系中产生大量泡沫,部分燕麦粉会浮在泡沫表面,导致燕麦粉在体系中分散不均匀,影响化料效果。为解决上述问题,本发明在混料过程中,先将酶解燕麦粉和膳食纤维进行预混能够显著减少泡沫产生,提高各原料的分散性,提高燕麦乳的稳定性和口感顺滑度。

30.优选地,所述原料混合为:先将酶解燕麦粉和膳食纤维进行预混,得到预混物,将配料用水的温度调整至45-85℃,先投入预混物,再投入其余原料。

31.投入其余原料的先后顺序优选依次为大豆分离蛋白、稳定剂、乳化剂、甜味剂、碳酸氢钠、食用盐、植物油和茶多酚。

32.优选地,投料的速度≤10kg/min,投料结束后循环剪切搅拌10-40min。

33.进一步地,本发明还发现,在定容前后分别进行两次均质能够更好地将燕麦乳中的脂肪破碎,有利于减少脂肪上浮和油脂氧化,提高燕麦乳的稳定性,同时提高燕麦乳的色泽和口感顺滑度,更好地保证燕麦的特征风味释放。

34.本发明优选采用两次均质,优选的均质条件为:

35.第一次均质(定容前均质):均质温度:45-65℃,均质总压力:200-240bar,二级压力:30-50bar;

36.第二次均质(定容后均质):均质温度:60-75℃,均质总压力:300-350bar,二级压力:50-60bar。

37.其中,在第一次均质后,将均质物的温度降至≤20℃后定容,再进行第二次均质。

38.作为本发明的优选方案,所述制备方法包括如下步骤:

39.(1)化料:将酶解燕麦粉与膳食纤维进行预混,将配料用水升温到45-85℃,依次投入预混后的酶解燕麦粉与膳食纤维、大豆分离蛋白、稳定剂、乳化剂、甜味剂、碳酸氢钠、食用盐、植物油和茶多酚,投料速度≤10kg/min,投料结束后计时循环剪切搅拌10~40min;

40.(2)第一次均质:均质温度:45-65℃,均质总压力:200-240bar(二级压力:30-50bar),均质后打冷至20℃以下;

41.(3)定容;

42.(4)第二次均质和uht,均质温度:60-75℃,均质总压力:300-350bar(二级压力:50-60bar);uht条件:142℃/4-6秒。

43.(5)冷却和灌装。

44.本发明的有益效果在于:本发明提供的燕麦乳具有良好的色泽、口感、顺滑度和稠厚度,无苦涩感,且很好地保留了燕麦本身的特征风味,具有较好的回味度;同时,该燕麦乳还具有较小的粒径和较高的稳定性,在9个月的储存期中,能够保证体系均匀、无脂肪上浮和沉淀,且没有油脂氧化味,有效解决了燕麦饮料在货架期间存在的沉淀、分层、口感发涩、发苦和氧化等情况。

具体实施方式

45.以下实施例用于说明本发明,但不用来限制本发明的范围。

46.实施例1

47.本实施例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉40份,抗性糊精30份,玉米油25份,大豆分离蛋白5份,微晶纤维素1.8份,海藻酸钠0.4份,结冷胶0.25份,黄原胶0.5份,三聚磷酸钠0.7份,单硬脂酸甘油酯0.8份,蔗糖脂肪酸酯0.3份,茶多酚0.02份,碳酸氢钠0.5份,食盐0.3份,白砂糖5份,水889.43份。

48.本实施例还提供上述燕麦乳的制备方法,其步骤如下:

49.(1)化料:将酶解燕麦粉与膳食纤维进行预混,将配料用水升温到45℃,从高速剪切机口依次投入预混后的酶解燕麦粉与抗性糊精、大豆分离蛋白、稳定剂(微晶纤维素、海藻酸钠、结冷胶、黄原胶、三聚磷酸钠)、乳化剂(单硬脂酸甘油酯、蔗糖脂肪酸酯)、白砂糖、碳酸氢钠、食盐、玉米油和茶多酚,投料速度为5kg/min,投料结束后计时循环剪切搅拌20min;

50.(2)第一次均质:均质温度:45℃,均质总压力:200bar(二级压力:45bar),均质后打冷至20℃以下;

51.(3)定容;

52.(4)第二次均质和uht:均质温度:65℃,均质总压力:320bar(二级压力:50bar);uht条件:142℃/4秒;

53.(5)冷却和灌装:灌装采用pet包装。

54.实施例2

55.本实施例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉45份,抗性糊精40份,玉米油15份,大豆分离蛋白3份,微晶纤维素0.8份,海藻酸钠0.1份,结冷胶0.45份,黄原胶0.35份,三聚磷酸钠0.8份,单硬脂酸甘油酯0.5份,蔗糖脂肪酸酯0.7份,茶多酚0.05份,碳酸氢钠0.7份,食盐0.5份,白砂糖9份,水883.05份。

56.本实施例还提供上述燕麦乳的制备方法,其步骤如下:

57.(1)化料:将酶解燕麦粉与膳食纤维进行预混,将配料用水升温到65℃,从高速剪切机口依次投入预混后的酶解燕麦粉与抗性糊精、大豆分离蛋白、稳定剂(微晶纤维素、海藻酸钠、结冷胶、黄原胶、三聚磷酸钠)、乳化剂(单硬脂酸甘油酯、蔗糖脂肪酸酯)、白砂糖、碳酸氢钠、食盐、玉米油和茶多酚,投料速度为7kg/min,投料结束后计时循环剪切搅拌30min;

58.(2)第一次均质:均质温度:55℃,均质总压力:220bar(二级压力:30bar),均质后打冷至15℃以下;

59.(3)定容;

60.(4)第二次均质和uht:均质温度:70℃,均质总压力:340bar(二级压力:55bar);uht条件:142℃/4秒;

61.(5)冷却和灌装:灌装采用pet包装。

62.实施例3

63.本实施例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉60份,抗性糊精50份,玉米油35份,大豆分离蛋白7份,微晶纤维素1.0份,海藻酸钠0.3份,结冷胶0.5份,黄原胶0.25份,三聚磷酸钠0.5份,单硬脂酸甘油酯1.5份,蔗糖脂肪酸酯1.0份,茶多酚0.04份,碳酸氢钠1.0份,食盐0.8份,白砂糖25份,水816.11份。

64.本实施例还提供上述燕麦乳的制备方法,其与实施例1相同。

65.实施例4

66.本实施例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉65份,抗性糊精30份,玉米油20份,大豆分离蛋白4份,微晶纤维素1.5份,海藻酸钠0.6份,结冷胶0.7份,黄原胶0.7份,三聚磷酸钠0.4份,单硬脂酸甘油酯1.0份,蔗糖脂肪酸酯0.7份,茶多酚0.03份,碳酸氢钠0.3份,食盐0.7份,白砂糖30份,水844.37份。

67.本实施例还提供上述燕麦乳的制备方法,其与实施例1相同。

68.实施例5

69.本实施例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉55份,抗性糊精35份,玉米油30份,大豆分离蛋白3份,微晶纤维素1.3份,海藻酸钠0.35份,结冷胶0.5份,黄原胶0.45份,三聚磷酸钠0.4份,单硬脂酸甘油酯1.2份,蔗糖脂肪酸酯0.5份,茶多酚0.03份,碳酸氢钠0.5份,食盐0.5份,白砂糖15份,水856.27份。

70.本实施例还提供上述燕麦乳的制备方法,其与实施例1相同。

71.对比例1

72.本对比例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉55份,抗性糊精35份,玉米油30份,大豆分离蛋白3份,微晶纤维素1.3份,海藻酸钠0.35份,结冷胶0.5份,黄原胶0.45份,三聚磷酸钠0.4份,单硬脂酸甘油酯1.2份,蔗糖脂肪酸酯0.5份,碳酸氢钠0.5份,食盐0.5份,白砂糖15份,水856.3份。

73.本对比例还提供上述燕麦乳的制备方法,其与实施例1相同。

74.对比例2

75.本对比例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉55份,抗性糊精35份,玉米油30份,大豆分离蛋白3份,微晶纤维素1.5份,海藻酸钠0.5份,结冷胶0.6份,三聚磷酸钠0.4份,单硬脂酸甘油酯1.2份,蔗糖脂肪酸酯0.5份,茶多酚0.03份,碳酸氢钠0.5份,食盐0.5份,白砂糖15份,水856.27份。

76.本对比例还提供上述燕麦乳的制备方法,其与实施例1相同。

77.对比例3

78.本实施例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉55份,抗性糊精35份,玉米油30份,大豆分离蛋白3份,微晶纤维素1.3份,海藻酸钠0.35份,结冷胶

0.5份,瓜尔胶0.45份,三聚磷酸钠0.4份,单硬脂酸甘油酯1.2份,蔗糖脂肪酸酯0.5份,茶多酚0.03份,碳酸氢钠0.5份,食盐0.5份,白砂糖15份,水856.27份。

79.本对比例还提供上述燕麦乳的制备方法,其与实施例1相同。

80.对比例4

81.本对比例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉55份,抗性糊精35份,玉米油30份,大豆分离蛋白3份,微晶纤维素1.3份,海藻酸钠0.35份,结冷胶0.5份,黄原胶0.45份,三聚磷酸钠0.4份,单硬脂酸甘油酯1.2份,蔗糖脂肪酸酯0.5份,茶多酚0.03份,碳酸氢钠0.5份,食盐0.5份,白砂糖15份,水856.27份。

82.本对比例还提供上述燕麦乳的制备方法,其与实施例1的制备方法的区别仅在于:步骤(1)化料的过程中,投料前未将酶解燕麦粉与膳食纤维进行预混,直接投入酶解燕麦粉、抗性糊精、大豆分离蛋白、稳定剂(微晶纤维素、海藻酸钠、结冷胶、黄原胶、三聚磷酸钠)、乳化剂(单硬脂酸甘油酯、蔗糖脂肪酸酯)、白砂糖、碳酸氢钠、食盐、玉米油和茶多酚。

83.对比例5

84.本对比例提供一种燕麦乳,其由如下重量份的原料制备得到:酶解燕麦粉55份,抗性糊精35份,玉米油30份,大豆分离蛋白3份,微晶纤维素1.3份,海藻酸钠0.35份,结冷胶0.5份,黄原胶0.45份,三聚磷酸钠0.4份,单硬脂酸甘油酯1.2份,蔗糖脂肪酸酯0.5份,茶多酚0.03份,碳酸氢钠0.5份,食盐0.5份,白砂糖15份,水856.27份。

85.本对比例还提供上述燕麦乳的制备方法,其与实施例1的制备方法的区别仅在于:去掉步骤(2),在化料步骤的剪切循环结束后直接打冷定容,不进行均质。

86.实验例1燕麦乳的原料分散性检测

87.实施例1-5的燕麦乳在化料过程中酶解燕麦粉分散较好,取均质前料液观察发现,原料在体系中分散均匀,未发生挂壁现象,仅在搅拌桨周围产生少量泡沫。对比例4的燕麦乳在投料时大量酶解燕麦粉受热后挂在罐壁,且料液中产生大量泡沫,部分燕麦粉浮在泡沫表面,导致损耗大量燕麦粉,取均质前料液进行观察,泡沫较多,燕麦粉的分散性不好,有未溶解的小颗粒。与对比例4相比,实施例1-5产生的泡沫可忽略不计。

88.实验例2燕麦乳的喜好度测试

89.对实施例1-5和对比例1-3所制得的燕麦乳进行感官评价。随机选取100人进行品尝,通过色泽、口感、顺滑度、特征风味和回味度5个方面进行综合评分,每项满分为10分,10分最好,0分最差,结果见表1。

90.表1感官评价结果

91.样品色泽口感顺滑度特征风味回味度实施例18.58.58.38.48.0实施例28.79.08.58.28.1实施例38.68.68.48.07.8实施例48.78.47.97.68.0实施例59.09.39.28.68.3对比例18.79.08.58.27.8对比例28.28.48.18.27.7对比例38.35.27.47.47.3

对比例47.24.57.27.27.8对比例54.43.64.54.33.3

92.由表1可知,实施例1-5的燕麦乳的色泽良好,颜色呈现乳白色,口感细腻爽滑,特征风味明显,回味度高,其中实施例5的综合评分最高。

93.对比例1和对比例2的燕麦乳与实施例5相比,感官测试结果差异不大。

94.对比例3与的燕麦乳与实施例5相比,口感和顺滑度明显降低,口感较实施例5粘稠。

95.对比例4的燕麦乳与实施例5相比,口感顺滑度明显降低,口感发涩。

96.对比例5的燕麦乳与实施例5相比,色泽发暗,令人不愉悦,燕麦的特征风味不明显,口感发涩,味道差。

97.实验例3燕麦乳的粒径和稳定性测试

98.分别将实施例1~5以及对比例1~5所得到的燕麦乳进行粒径和稳定性测定,其中,粒径测定采用la90激光粒度仪检测,稳定性澄清指数采用lumisizer x65(sepview6)稳定性分析仪检测,检测样品均为未经过储存的新制备的产品,结果如表2所示。

99.根据测试结果可以看出,实施例1~5的燕麦乳产品具有较小的粒径和良好的稳定性。

100.对比例1的燕麦乳与实施例5相比,产品粒径和稳定性无明显差异。

101.对比例2的燕麦乳与实施例5相比,产品粒径无明显差异,产品稳定性显著降低。

102.对比例3的燕麦乳与实施例5相比,产品粒径显著增大,产品稳定性无明显差异。

103.对比例4的燕麦乳与实施例5相比,产品粒径显著增大,产品稳定性显著降低。

104.对比例5的燕麦乳与实施例5相比,产品粒径显著增大,产品稳定性显著降低。

105.表2粒径和稳定性测试结果

106.样品粒径(μm)稳定性澄清指数实施例10.7360.098实施例20.8230.112实施例30.7790.157实施例40.8650.083实施例50.7270.079对比例10.8310.143对比例20.9071.093对比例31.3750.144对比例42.1341.273对比例54.3625.784

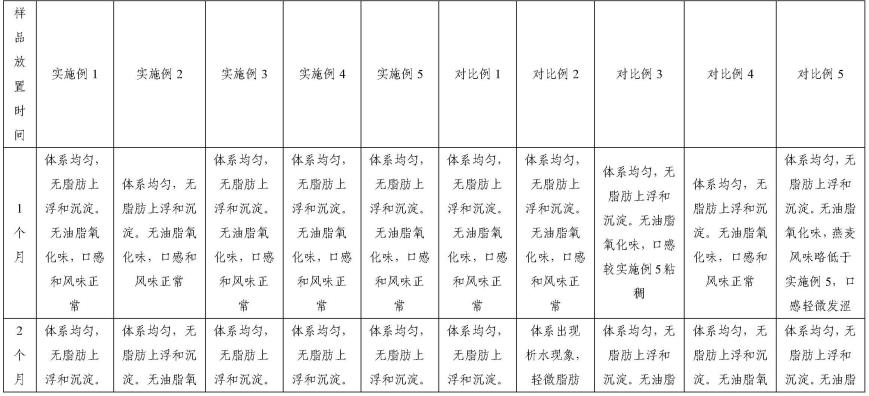

107.实验例4货架期内燕麦乳的稳定性和氧化程度测试

108.分别将实施例1~5以及对比例1~5所得到的燕麦乳进行货架期稳定性和氧化程度测试,具体方法如下:将燕麦乳样品置于阴凉、干燥、无异味、无阳光直晒且温度保持在20~25℃的环境中放置1~9个月,每隔1个月观察并记录燕麦乳的体系状态,测试澄清指数、脂肪上浮厚度和过氧化值(检测方法为gb5009.227第一法),结果如表3、表4、表5所示。

109.表3产品体系观察和氧化程度测试结果

110.[0111][0112][0113]

表4货架期产品澄清指数和脂肪上浮厚度检测值

[0114][0115]

表5货架期产品过氧化值检测结果(g/100g)

[0116][0117]

结果表明,实施例1~5的燕麦乳的体系稳定,货架期均能够保持体系均匀,无出现脂肪上浮、沉淀和油脂氧化味。

[0118]

对比例1在货架期7个月时开始出现油脂氧化味,味道开始变苦;对比例2在货架期2个月时体系出现析水、脂肪上浮和沉淀情况,口感轻微发涩,货架期3个月时候体系彻底崩塌,后续不再观察;对比例3的燕麦乳从货架期开始到结束口感始终较实施例5粘稠,在货架期6个月时体系出现析水,稳定性开始降低。对比例4在货架期8个月时开始出现沉淀现象,货架期9个月时口感发生变化;对比例5的燕麦乳从货架期开始到结束燕麦风味始终低于实施例5,并伴有轻微涩感,在货架期5个月时开始出现脂肪上浮现象,货架期6个月时出现沉淀和油脂氧化味,稳定性均较差。

[0119]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1