一种用发芽豆类提取植物蛋白的工艺方法与流程

1.本发明涉及一种豆类提取植物蛋白,特别是涉及一种用发芽豆类提取植物蛋白的工艺方法,属于豆类提取植物蛋白技术领域。

背景技术:

2.现有技术中针对采用豆类提取植物蛋白的加工工艺方式,是先将原料豌豆进行筛选处理;

3.筛选处理后的豌豆再进行粉碎,而在粉碎后在进行分离的时候导致无法从粉碎物中分离出脂肪,使其提取的植物蛋白具有较高的脂肪含量;

4.其次在分离过程需要调整ph值加碱加酸导致钠含量比较高也因此不适应现在消费群体;

5.为此设计一种用发芽豆类提取植物蛋白的工艺方法来解决上述问题。

技术实现要素:

6.本发明的主要目的是为了提供一种用发芽豆类提取植物蛋白的工艺方法,采用上述步骤后将原料豆类筛选浸泡,确保控制豆类生芽1cm长,由胚芽转变成植物,加工的原料就由种子变为植物,胚芽的转变减少了脂肪的含量,并采用经脱胚旋流器分离方式相比现有技术分离更加省事,使其可以提取出低脂低钠的蛋白粉。

7.本发明的目的可以通过采用如下技术方案达到:

8.一种用发芽豆类提取植物蛋白的工艺方法,包括如下步骤:

9.原料验收步骤:

10.选取成熟饱满无霉粒的豆类原料;

11.对选取的豆类原料进行其水分检测和杂质检测,接收合格供应商提供的豆类原料并抽检农残;

12.除尘筛选步骤:

13.将验收合格的豆类原料放入风选机内进行除尘和植物类杂质去除;

14.采用筛选设备将不合格的豆类及杂质筛选出;

15.泡豆步骤:

16.将筛选除尘后的豆类原料称重放入至泡豆罐内进行反复清洗,在去除洗豆水,向泡豆罐内注入清水浸泡;

17.对放置有豆类原料的泡豆罐恒温加热至26

‑

30℃,并控制浸泡时间为20h,至豆类原料发芽发芽达到1cm;

18.清洗步骤:

19.将豆类原料泡透后,采用流动的清水将豆类原料冲入至溜槽中;

20.再将泡豆水放出,用清水冲洗一遍后采用泵提升至胚芽旋流器;

21.将在胚芽旋流器去皮后的豆类原料输送至重力曲筛去除水分进入针磨钱暂存罐

暂时保存;

22.磨浆步骤:

23.将暂存罐内的豆类原料采用调速下料器输送至针磨进行磨浆;

24.分离去渣步骤:

25.将磨好的豆类原料液通过管道输送至离心筛进行高速离心筛选,去除豆渣;

26.蛋白淀粉分离步骤:

27.将去除豆渣后的豆类原料液输送至卧螺内,获取蛋白和淀粉,将淀粉和蛋白分开加工,将分离提取的蛋白液输送至储存罐中备用;

28.加热絮凝步骤:

29.将抽取储存罐内的蛋白液通过换热器加热至55

‑

58℃进行絮凝;

30.中和步骤:

31.将一次分离得到的蛋白凝乳在调配罐中加碱ph值调至7.0

‑

7.3;

32.均质闪蒸杀菌步骤:

33.中和完成后的蛋白凝乳通过均质泵,输送至闪蒸杀菌罐,通过开启闪蒸阀门,并将温度控制在120

‑

135℃,以流量4.0

‑

8.0方/h向闪蒸罐输送蛋白凝乳;

34.采用高温蒸汽的方式对中和好的蛋白液进行杀菌,杀菌后的蛋白乳经过管道输送至脱气罐,开启真空泵进行脱气;

35.喷雾干燥步骤:

36.将均质后的凝乳进行喷雾干燥;

37.过筛步骤:

38.将干燥后的蛋白粉通过40目的筛网进行筛选;

39.搅拌步骤:

40.通过烘干筛选后的蛋白粉全部进入成品罐,经过充分搅拌后,进行包装成品。

41.优选的,在原料验收步骤中选取的豆类原料为绿豆或\和豌豆;

42.在泡豆步骤中对豆类原料进行清洗采用反复放水注水的循环过滤方式进行清洗;

43.在泡豆步骤中对泡豆罐恒温加热至27℃。

44.优选的,在对泡豆罐恒温加热中采用pid恒温控制内循环的方式进行恒温控制。

45.优选的,在中和步骤中不断的监测凝乳的ph值并进行调节使其凝乳的ph始终保持在要求的7.0~7.3内。

46.优选的,在均质闪蒸杀菌步骤中脱气罐的真空压力为0.04

‑

0.08mpa。

47.优选的,在喷雾干燥步骤中,干燥过程保证引风温度为60

‑

110℃,送风温度为120

‑

200℃,并监测干燥后的蛋白粉,调整工艺参数保证产品色泽、水分6.0

‑

7.0%。

48.优选的,在进行包装成品的过程中包装前,首先检查包装袋的质量无污染、无破损以及袋内无异物;

49.然后将烘干后的蛋白按要求包装,重量合格后内袋口捆扎紧密,使其外袋缝合紧密不歪斜并无二次缝口。

50.优选的,在搅拌步骤后还包括金属探测步骤:

51.将包装好的产品每袋全部经过金属探测;

52.其中金属探测关键限值为:feφ2.0mm;susφ2.5mm;non

‑

feφ2.5mm。

53.优选的,在金属探测步骤后还包括码垛入库步骤:

54.经理化检测合格后整齐码垛入库存放。

55.本发明的有益技术效果:

56.本发明提供的一种用发芽豆类提取植物蛋白的工艺方法,采用上述步骤后将原料豆类筛选浸泡,确保控制豆类生芽1cm长,由胚芽转变成植物,加工的原料就由种子变为植物,胚芽的转变减少了脂肪的含量,并采用经脱胚旋流器分离方式相比现有技术分离更加省事,使其可以提取出低脂低钠的蛋白粉。

附图说明

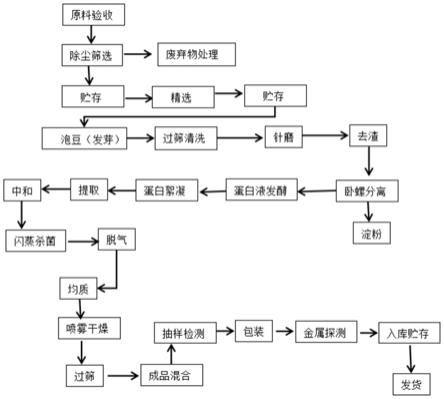

57.图1为按照本发明的一种用发芽豆类提取植物蛋白的工艺方法的一优选实施例的工艺流程图;

58.图2为按照本发明的一种用发芽豆类提取植物蛋白的工艺方法的一优选实施例的脂肪含量检测对比图。

具体实施方式

59.为使本领域技术人员更加清楚和明确本发明的技术方案,下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

60.如图1

‑

图2所示,本实施例提供的一种用发芽豆类提取植物蛋白的工艺方法,包括如下步骤:

61.原料验收步骤:

62.选取成熟饱满无霉粒的豆类原料;

63.对选取的豆类原料进行其水分检测和杂质检测,接收合格供应商提供的豆类原料并抽检农残;

64.除尘筛选步骤:

65.将验收合格的豆类原料放入风选机内进行除尘和植物类杂质去除;

66.采用筛选设备将不合格的豆类及杂质筛选出;

67.泡豆步骤:

68.将筛选除尘后的豆类原料称重放入至泡豆罐内进行反复清洗,在去除洗豆水,向泡豆罐内注入清水浸泡;

69.对放置有豆类原料的泡豆罐恒温加热至26

‑

30℃,并控制浸泡时间为20h,至豆类原料发芽发芽达到1cm;

70.清洗步骤:

71.将豆类原料泡透后,采用流动的清水将豆类原料冲入至溜槽中;

72.再将泡豆水放出,用清水冲洗一遍后采用泵提升至胚芽旋流器;

73.将在胚芽旋流器去皮后的豆类原料输送至重力曲筛去除水分进入针磨钱暂存罐暂时保存;

74.磨浆步骤:

75.将暂存罐内的豆类原料采用调速下料器输送至针磨进行磨浆;

76.分离去渣步骤:

77.将磨好的豆类原料液通过管道输送至离心筛进行高速离心筛选,去除豆渣;

78.蛋白淀粉分离步骤:

79.将去除豆渣后的豆类原料液输送至卧螺内,获取蛋白和淀粉,将淀粉和蛋白分开加工,将分离提取的蛋白液输送至储存罐中备用;

80.加热絮凝步骤:

81.将抽取储存罐内的蛋白液通过换热器加热至55

‑

58℃进行絮凝;

82.中和步骤:

83.将一次分离得到的蛋白凝乳在调配罐中加碱ph值调至7.0

‑

7.3;

84.均质闪蒸杀菌步骤:

85.中和完成后的蛋白凝乳通过均质泵,输送至闪蒸杀菌罐,通过开启闪蒸阀门,并将温度控制在120

‑

135℃,以流量4.0

‑

8.0方/h向闪蒸罐输送蛋白凝乳;

86.采用高温蒸汽的方式对中和好的蛋白液进行杀菌,杀菌后的蛋白乳经过管道输送至脱气罐,开启真空泵进行脱气;

87.喷雾干燥步骤:

88.将均质后的凝乳进行喷雾干燥;

89.过筛步骤:

90.将干燥后的蛋白粉通过40目的筛网进行筛选;

91.搅拌步骤:

92.通过烘干筛选后的蛋白粉全部进入成品罐,经过充分搅拌后,进行包装成品。

93.综上所述,采用上述步骤后将原料豆类筛选浸泡,确保控制豆类生芽1cm长,由胚芽转变成植物,加工的原料就由种子变为植物,胚芽的转变减少了脂肪的含量,并采用经脱胚旋流器分离方式相比现有技术分离更加省事,使其可以提取出低脂低钠的蛋白粉。

94.在本实施例中,在原料验收步骤中选取的豆类原料为绿豆或\和豌豆;

95.在泡豆步骤中对豆类原料进行清洗采用反复放水注水的循环过滤方式进行清洗;

96.在泡豆步骤中对泡豆罐恒温加热至27℃。

97.在本实施例中,在对泡豆罐恒温加热中采用pid恒温控制内循环的方式进行恒温控制。

98.在本实施例中,在中和步骤中不断的监测凝乳的ph值并进行调节使其凝乳的ph始终保持在要求的7.0~7.3内。

99.在本实施例中,在均质闪蒸杀菌步骤中脱气罐的真空压力为0.04

‑

0.08mpa。

100.在本实施例中,在喷雾干燥步骤中,干燥过程保证引风温度为60

‑

110℃,送风温度为120

‑

200℃,并监测干燥后的蛋白粉,调整工艺参数保证产品色泽、水分6.0

‑

7.0%。

101.在本实施例中,在进行包装成品的过程中包装前,首先检查包装袋的质量无污染、无破损以及袋内无异物;

102.然后将烘干后的蛋白按要求包装,重量合格后内袋口捆扎紧密,使其外袋缝合紧密不歪斜并无二次缝口。

103.在本实施例中,在搅拌步骤后还包括金属探测步骤:

104.将包装好的产品每袋全部经过金属探测;

105.其中金属探测关键限值为:feφ2.0mm;susφ2.5mm;non

‑

feφ2.5mm。

106.在本实施例中,在金属探测步骤后还包括码垛入库步骤:

107.经理化检测合格后整齐码垛入库存放。

108.如图2所示,本发明的工艺流程经过检测后可看出左侧是现有的蛋白粉中脂肪含量,右侧是本发明工艺生产出的蛋白粉脂肪含量明显较低。

109.以上所述,仅为本发明进一步的实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所公开的范围内,根据本发明的技术方案及其构思加以等同替换或改变,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1