一种黄豆量子脱毒熟化方法及生产线与流程

1.本发明涉及农产品食品、饮品加工技术领域,具体指一种黄豆量子脱毒熟化方法及生产线。

背景技术:

2.黄豆及黄豆制品乃是中国居民的重要传统食品之一,但由于黄豆中含有抑肽酶、尿酶、血细胞凝集素等,均为对人体的有毒物质,未经充分处理的黄豆或其制品,毒素不能被彻底破坏,如进食则对胃肠道有刺激作用,在体内可抑制蛋白酶的活性,引起各种临床症状,有损人体健康,导致食用者食物轻微中毒,中毒症状,主要表现为腹痛、恶心、胀胃、腹泻、头晕、营养不良并引发多种疾病,所以黄豆是人类不能生食的植物。

3.根据《整粒大豆的水合作用对固形物质损失及蒸煮质量的影响》(林秀俊、郑光耀译jornal of food science vol.44(1079)1510-1513)等文献介绍以及本技术人实质多次验证,在低温状态下,短时间内采用亲水对整粒黄豆进行亲水,不会造成整粒黄豆内部吸水,也不会造成黄豆蛋白流失。

4.目前人类要从黄豆中摄取蛋白质营养,传统的方法是对黄豆进行长时间的浸泡,然后进行研磨(粉碎)、浆渣分离、高温加热、再熟浆分离,这样的加工方法既无法彻底去除黄豆中的毒素(抗营养因子),并且由于将黄豆浸泡时间和加热时间长,浆渣分离造成豆蛋白大量流失,生产出的豆浆豆奶由于蛋白质流失严重导致营养大量流失;

5.综上,申请人提出了一种黄豆量子脱毒熟化方法及生产线。

技术实现要素:

6.鉴于现有技术存在的大豆熟化营养流失过多,口感差问题,本发明技术方案提出解决了上述问题的一种黄豆量子脱毒熟化方法及生产线。

7.为实现上述技术目的,本发明采用的技术方案如下:

8.一种黄豆量子脱毒熟化方法,包括以下步骤:

9.001.选材步骤,选择颗粒饱满、无虫蛀、无霉烂、去年或当年产的非转基因无公害黄豆为原料;

10.002.筛选步骤,将原料黄豆放入清洗设备内进行清洗亲水处理,然后将清洗完毕后的黄豆放入打磨设备内进行打磨,打磨完毕之后的黄豆放入筛选设备内进行颗粒筛选;

11.003.烘干步骤,将筛选出的黄豆放入烘干设备内进行烘干,然后备用;

12.004.脱毒熟化步骤,将烘干后的黄豆放入脱毒熟化设备内,在水中添加重量占黄豆重量的1%-1.9%的乙醇调配成乙醇溶液,将调配好的乙醇溶液通过蒸汽发生器蒸发成蒸汽对放入脱毒熟化设备内的黄豆进行脱毒熟化处理,脱毒熟化时间为15-20分钟;

13.005.乙酸蒸馏步骤,将脱毒熟化后的黄豆放入蒸馏设备中,在水中添加重量占黄豆重量的0.004%-0.008%的乙酸调配成乙酸溶液,将调配好的乙酸溶液也通过蒸汽发生器蒸发成蒸汽对蒸馏设备中的黄豆进行蒸馏处理,蒸馏时间为15-20分钟;

14.006.将步骤005中蒸馏后的黄豆再次放入烘干设备内进行烘干;

15.007.将完全烘干后的黄豆进行包装。

16.采用此种方法先对黄豆进行清洗,清洗的同时做了一个亲水处理的操作,亲水处理的黄豆可以有效降低后期脱毒熟化和蒸馏过程的时间,降低乙酸、乙醇的使用量,减小了加工的成本,进行一次风干,两次烘干可以使得我们在制作过程中黄豆的质量得到进一步提高,提高了黄豆以及其豆制品的口感,嫩度和q度得到了提高,并且营养成分丢失小。

17.进一步限定,筛选步骤中清洗设备内的水为事先通过量子水处理器处理过的纯净水;采用量子水处理器处理过的纯净水通过磁场的作用降低了水的表面张力,增加水中离子的电导率,缓冲ph值使之趋向于中性,并且能够杀菌灭藻。

18.进一步限定,烘干设备中的烘干湿度为10%-30%;此种烘干湿度烘干效果更好,烘干后的品质更高。

19.进一步限定,所述脱毒熟化步骤中使用的乙醇浓度69-95%。。

20.进一步限定,所述乙酸蒸馏步骤中使用的乙酸浓度为5-9%。。

21.一种黄豆量子脱毒熟化生产线,清洗设备包括清洗槽和量子水处理器,量子水处理器和清洗槽连通;打磨设备包括一条带斜度的传送带和固定在传送带上方的滚筒式毛刷;筛选设备包括一个网状筛子和固定在网状筛子上方的风扇;烘干设备包括红外旋转烘烤箱;脱毒熟化设备包括第一蒸汽发生器和脱毒熟化箱,第一蒸汽发生器和脱毒熟化箱连通;蒸馏设备包括第二蒸汽发生器和蒸馏箱,第二蒸汽发生器和蒸馏箱连通;将乙酸蒸馏和乙醇蒸馏采用不同的设备进行,更加的规范,效果更好。

22.进一步限定,还包括有自动包装线和空气净化设备;通过自动包装线可以更加快速的进行包装,空气净化设备能够保证我们的制作环境更加的环保。

23.进一步限定,脱毒熟化箱和蒸馏箱的底部都开设有排水口;开设排水口能够防止脱毒熟化箱和蒸馏箱内的水分堆积,影响蒸馏效果。

24.进一步限定,脱毒熟化箱和蒸馏箱的箱门上均设有感应开关,两个感应开关分别和第一蒸汽发生器和第二蒸汽发生器电连接;这样设置能够起到在我们打开箱门时蒸汽发生器就断开电源的效果,更加的安全。

25.本发明相较于现有技术的有益效果为通过本方法和本生产线脱毒熟化的黄豆口感更佳,营养流失更少,并且化学制品剂量使用更少,更加的安全。

附图说明

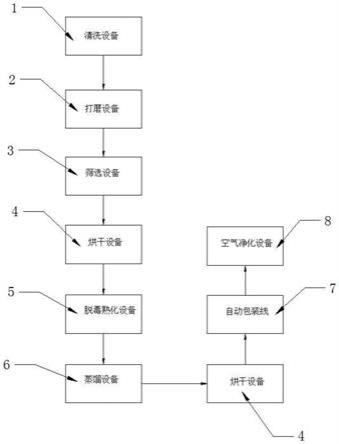

26.图1为本发明生产线的示意图;

27.图2为脱毒熟化设备的结构示意图;

28.图3为图2中a-a方向的剖视图;

29.图4为清洗设备的简单结构示意图。

30.图中标示分别对应:1-清洗设备,11-清洗槽,12-量子水处理器,2-打磨设备,3-筛选设备,4-烘干设备,5-脱毒熟化设备,51-脱毒蒸馏箱,52-第一蒸汽发生器,53-箱门,54-排水口,55-调压管道,56-感应开关,6-蒸馏设备,7-自动包装线,8-空气净化设备。

具体实施方式

31.为了使本领域的技术人员可以更好地理解,下面结合附图和实施例对本发明技术方案进一步说明。

32.实施例1:

33.如图1-图4所示,一种黄豆量子脱毒熟化方法,包括以下步骤:

34.001.选材步骤,选择颗粒饱满、无虫蛀、无霉烂、去年或当年产的非转基因无公害黄豆为原料;

35.002.筛选步骤,将原料黄豆放入清洗设备1内进行清洗亲水处理,清洗黄豆的水采用的事先通过量子水处理器12处理过的纯净水,然后将清洗完毕后的黄豆放入打磨设备2内进行打磨,打磨完毕之后的黄豆放入筛选设备3内进行颗粒筛选;

36.003.烘干步骤,将筛选出的黄豆放入烘干设备4内进行烘干,然后备用,烘干设备4中的烘干湿度为20%;

37.004.脱毒熟化步骤,将烘干后的黄豆放入脱毒熟化设备5内,在水中添加重量占黄豆重量的1.5%的乙醇调配成浓度为1.2%的乙醇溶液,将调配好的乙醇溶液通过蒸汽发生器蒸发成蒸汽对放入脱毒熟化设备5内的黄豆进行脱毒熟化处理,脱毒熟化时间为15分钟,乙醇浓度为95%;

38.005.乙酸蒸馏步骤,将脱毒熟化后的黄豆放入蒸馏设备中,在水中添加重量占黄豆重量的0.006%的乙酸调配成浓度0.005%的乙酸溶液,将调配好的乙酸溶液也通过蒸汽发生器蒸发成蒸汽对蒸馏设备6中的黄豆进行蒸馏处理,蒸馏时间为18分钟,乙酸浓度为9%;

39.006.将步骤005中蒸馏后的黄豆再次放入烘干设备4内进行烘干,第二次烘干采用和第一次烘干不同的容器盛装;

40.007.将完全烘干后的黄豆进行包装。

41.采用此种方法先对黄豆进行清洗,清洗的同时做了一个亲水处理的操作,亲水处理后的原本表皮检验的黄豆表皮变的较软,可以有效降低后期脱毒熟化和蒸馏过程的时间,降低乙酸、乙醇的使用量,减小了加工的成本;在005步骤中,蒸馏时间为15-20分钟对沉醉中的黄豆进行唤醒,让有毒因子(农药和重金属因子)自己跑出来,在量子力学的共振和纠缠下更快更好更彻底的清除各种毒素!由于在步骤004中和步骤005中,采用了低浓度的乙醇溶液和低浓度的乙酸溶液进行脱毒熟化和蒸馏处理,相对原来的脱毒熟化工艺中,大大减少了使用乙醇和乙酸的量,减少了物质对黄豆制品品质的影响。另外进行两次烘干可以使得我们在制作过程中黄豆的质量得到进一步提高,提高了黄豆以及其豆制品的口感,嫩度和q度得到了提高,并且营养成分丢失小;采用量子水处理器处理过的纯净水通过磁场的作用降低了水的表面张力,增加水中离子的电导率,缓冲ph值使之趋向于中性,并且能够杀菌灭藻;此种烘干湿度烘干效果更好,烘干后的品质更高。

42.一种黄豆量子脱毒熟化生产线,包括清洗设备1、打磨设备2、筛选设备3、烘干设备4、脱毒熟化设备5、蒸馏设备6、自动包装线7和空气净化设备8,清洗设备1包括清洗槽11和量子水处理器12,量子水处理器12和清洗槽11连通;打磨设备2包括一条带斜度的传送带和固定在传送带上方的滚筒式毛刷;筛选设备3包括一个网状筛子和固定在网状筛子上方的风扇;烘干设备4包括红外旋转烘烤箱;脱毒熟化设备5包括第一蒸汽发生器52和脱毒熟化

箱51,第一蒸汽发生器52和脱毒熟化箱51连通,蒸馏设备6包括第二蒸汽发生器和蒸馏箱,第二蒸汽发生器和蒸馏箱连通,脱毒熟化箱51和蒸馏箱的底部都开设有排水口54,脱毒熟化箱51和蒸馏箱的箱门上均设有感应开关56,两个感应开关分别和第一蒸汽发生器52和第二蒸汽发生器电连接,脱毒熟化箱5和蒸馏箱的顶部还设有调压管道55;还包括有自动包装线7和空气净化设备8。

43.将乙酸蒸馏和乙醇蒸馏采用不同的设备进行,更加的规范,效果更好;通过自动包装线7可以更加快速的进行包装,空气净化设备8能够保证我们的制作环境更加的环保;开设排水口54能够防止脱毒熟化箱5和蒸馏箱内的水分堆积,影响蒸馏效果;这样设置能够起到在我们打开箱门53时蒸汽发生器就断开电源的效果,更加的安全。

44.实施例2:

45.如图1-图4所示,实施例2和实施例1的区别点在于脱毒熟化步骤中的乙醇占黄豆重量的1%,脱毒熟化时间为18分钟,乙醇浓度为75%;乙酸蒸馏步骤中的乙酸占黄豆重量的0.004%,乙酸蒸馏时间为18分钟,乙酸浓度为6%。

46.实施例3:

47.如图1-图4所示,实施例3和实施例1的区别点在于脱毒熟化步骤中的乙醇占黄豆重量的1.9%,脱毒熟化时间为20分钟,乙醇浓度为69%;乙酸蒸馏步骤中的乙酸占黄豆重量的0.008%,乙酸蒸馏时间为20分钟,乙酸浓度为5%。

48.针对同一批次的黄豆,经广西壮族自治区分析测试研究中心出具的检验报告no:p-ll1409028e,根据2003版,gb/t21498-2008《大豆制品中胰蛋白酶抑制剂活性的测定》的结果,生黄豆在处理前的鸟嘌呤6.0mg/100g,次黄嘌呤《0.4mg/100g,腺嘌呤10.2mg/100g;

49.经本方法和设备熟化后的黄豆:鸟嘌呤2.5mg/100g,次黄嘌呤《0.4mg/100g,腺嘌呤5.2mg/100g。(详见广西壮族自治区分析测试研究中心出具的检验报告no:p-ll1409032e)

50.从检测的结果对比来看,经本方法和设备熟化后的黄豆明显嘌呤(鸟嘌呤、次黄嘌呤、腺嘌呤)明显降低,取得了良好的技术效果。

51.本发明相较于现有技术的有益效果为通过本方法和本生产线脱毒熟化的黄豆口感更佳,营养流失更少,并且化学制品剂量使用更少,更加的安全。

52.需要说明的是,本文中的量子水处理器为管外式量子水处理器,脱毒熟化箱和蒸馏箱为相同的装置,出于不同的工艺步骤将其分开说明,所以只取一个进行图解说明。

53.以上对本发明提供的一种黄豆量子脱毒熟化方法及生产线进行了详细介绍,具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1