一种提升调理开背草鱼肉质的加工方法与流程

1.本发明属于水产品加工技术领域,具体为一种提升调理开背草鱼肉质的加工方法。

背景技术:

2.草鱼是国内普遍食用的淡水鱼之一。草鱼多以农贸市场活鱼销售为主,现卖现杀。在工厂进行集中化、标准化宰杀、加工处理,做成预制调理水产品已经成为一大消费趋势。目前市面上对烤鱼、蒸鱼类预制菜品的需求是熟制后划开肉后成蒜瓣状,肉色光滑有光泽,吃起来肉质嫩滑弹性好。

3.目前专针对开背草鱼肉质提升的研究较少。草鱼研究集中在采用磷酸盐或无磷保水剂对鱼片、鱼块进行简单的保水处理;或通过各种风味调料来调节味道;或添加防腐成分进行保鲜延长货架期。cn107494697a采用nisin和ε-聚赖氨酸结合超高压处理技术进行草鱼整鱼保鲜,重点在于杀菌防止变质,提高保质期。cn103989234a公开一种草鱼保水剂,主要利用碱水解草鱼内脏蛋白液和复合磷酸盐对草鱼块做保水处理。cn104026642b公开一种低盐海鲈鱼的腌制加工方法,采用13-15%盐溶液浸泡 45-50h,再用脱盐液浸泡45-50h。海鲈的鱼肉品质本身较好,容易加工成为具有蒜瓣状、弹性好的调理开背鱼;且本工艺接近传统工艺,耗时很长,不利于工业化生产。 cn201910189223公开一种海鲈鱼的腌制方法,采用20-25%盐溶液浸泡18-24h,再用保水剂浸泡6-12h。盐腌是对肉质本身很好的海鲈抑制细菌繁殖,防止营养物质流失,起到保鲜作用。对鱼肉肉质不需要再做提升。

4.草鱼作为中国四大家鱼之一,并未用于大规模生产预制调理鱼。一是因为草鱼本身肉质不好,和海鲈肉质的嫩滑有弹性相比,草鱼肉质软绵、干柴粘牙,缺乏弹性;二是开背草鱼整鱼的处理比鱼片、鱼块的难度大。后者体积小,和溶液接触的比表面积大,各种成分能渗透进去发挥作用;而整鱼因为背面有皮、腹内有膜,渗透速度慢,容易出现边缘处理过度而内部不足,同一条鱼的不同部位肉质差异大。这些制约了草鱼作为标准化预制菜品种的应用,提升开背草鱼的口感和保证均一性具有较强的现实意义。

技术实现要素:

5.本发明提出了一种提升调理开背草鱼肉质的加工方法,使草鱼肉纤维在适度溶胀下,用特定改良剂处理,极大地改善开背草鱼肉质;解决开背草鱼肉质不佳和口感不均一的问题;使草鱼烤制后鱼肉呈瓣状,大幅提升鱼肉弹性、嫩滑度。

6.为达到上述目的,本发明采用以下技术方案为:

7.一种提升调理开背草鱼肉质的加工方法,所述方法中,预处理的盐水浓度为 10-30%,预处理时间4-8h。

8.优选地,所述步骤1浓盐水预处理的盐水浓度为30%,预处理时间为5h。

9.进一步优选地,所述步骤1浓盐水原料为氯化钠。

10.优选地,所述方法包括以下步骤:

11.s1、原料处理:将活鱼放血宰杀开背,去鳞去鳃去内脏,用自来水清洗干净,中骨内侧片开,背部开花刀,得到草鱼肉冷藏备用;

12.s2、预处理:配制浓盐水,将处理好的原料浸泡于浓盐水中;

13.s3、腌制:将浓盐水处理后的鱼捞起,用冰水漂洗沥水,置于品质改良剂、调味料混合的腌渍液中浸泡;

14.s4、速冻保存:将腌制好的开背草鱼真空包装,冷冻,冰箱保存,即得速冻调理开背草鱼。

15.进一步优选地,所述步骤s2中,草鱼肉与浓盐酸的料液比为1:(1.2-2),浸泡温度5-10℃。

16.进一步优选地,所述步骤s3中,品质改良剂与腌制液的重量比为(1.5-2):100,腌制液需没过鱼表面。

17.进一步优选地,所述步骤s3中,品质改良剂包括按照重量份计的以下组分:速溶三聚磷酸钠20-40份,磷酸三钠10-15份,碳酸氢钠30-30份,柠檬酸钠10-20份。

18.进一步优选地,所述速溶三聚磷酸钠采用具有薄壁中空结构,i型含量40%-50%,水分含量2-3%的速溶型三聚磷酸钠。该三聚磷酸钠溶解速度更快,渗透更快,作用效果更充分。

19.更进一步优选地,所述步骤s3中,品质改良剂还包括按照重量份计的以下组分:磷酸氢二钾5-10份。

20.进一步优选地,所述步骤3中,浸泡16-20h,浸泡温度为5-10℃。

21.进一步优选地,所述步骤4中,-40℃冷冻4h,装箱置于-18℃冰箱保存。

22.本发明中通过控制盐水浓度和处理时间,适度溶胀草鱼肌肉纤维,协同后端特定品质改良剂发挥精准作用,从外到内均一改善草鱼的肌肉纤维结构,提升草鱼肉质,使开背草鱼熟制后鱼肉呈瓣状,肌肉弹性、滑度得到大幅提升;且该工艺适合工厂连续化生产。

23.本发明具有以下有益效果:

24.(1)通过控制前处理的盐水浓度和浸泡时间,草鱼肌肉纤维发生适度溶胀,部分水溶性蛋白溶出,生鱼肉结构变松弛。通过对草鱼整体肌肉进行适度溶胀,可以改善肉质不均的情况。同时又避免盐腌过度导致肉纤维严重破坏,内部组织液往外渗出。

25.(2)采用特定的品质改良剂对适度溶胀的草鱼肌肉进行后续改良。使用溶解性更优异的速溶三聚磷酸钠,在冰水中快速溶解,加速向鱼肉纤维内部渗透;磷酸氢二钾、磷酸三钠为小分子磷酸盐、渗透性强,便于发挥协同作用;磷酸三钠碱性强,既能发挥磷酸盐作用还可大幅提升体系ph,有助于鱼肉结构改善和水分保持;碳酸氢钠发挥嫩化效果,柠檬酸钠有螯合作用。经盐水前处理后鱼肉纤维收缩,肉质起瓣性改善但肉质会变硬不嫩滑,需通过碱性强的磷酸三钠和渗透性强的磷酸氢二钾加速渗透,提高体系ph,协同三聚磷酸钠提高保水以改善口感,但磷酸盐添加过多会带来不良味道,也有磷残留超标风险,需引入碳酸氢钠辅助保水,发挥嫩化作用;引入柠檬酸钠作为酸度调节剂,使整个体系处于稳定状态。通过各组分的协同增效,在适度前处理的草鱼肌肉中快速渗透、各自精准作用,大幅提升草鱼的肌肉纤维结构,改善草鱼肉质。

26.(3)该工艺操作更简化、可实现标准化、连续化控制,避免鱼抹盐干腌带来的劳动强度大,生产效率低、效果不均匀等问题,适合工业化连续生产。

附图说明

27.图1预处理后鱼肉纤维溶胀情况,其中图1a左边的是实施例2,右边的是实施例1,

28.图1b左边的是对比例1;

29.图2烤制后鱼肉的外观对比;

30.图3熟制后鱼肉外观对比,其中图3a是实施例6-1,图3b是对实施例1。

具体实施方式:

31.实施例1

32.s1、原料处理:将活鱼放血宰杀开背,去鳞去鳃去内脏,用自来水清洗干净,中骨内侧片开,背部开花刀,冷藏备用;

33.s2、预处理:按料液比1:1.5,配制30%浓盐水,温度控制在5℃,将处理好的原料浸泡于浓盐水中浸泡5h;

34.s3、腌制:将浓盐水处理后的鱼捞起,用冰水漂洗沥水,置于料液比1.6:100的品质改良剂(速溶三聚磷酸钠33份,碳酸氢钠27份,柠檬酸钠18份,磷酸三钠15份,磷酸氢二钾7份)、调味料混合的腌渍液中浸泡18h,温度控制在5℃。

35.s4、速冻保存:将腌制好的开背草鱼真空包装,-40℃冷冻4h,装箱置于-18℃冰箱保存,即得速冻调理开背草鱼。

36.实施例2

37.操作步骤同实施例1,所述s2预处理步骤中,浓盐水浓度为10%,浸泡时间为5h。所述s3腌制步骤中,品质改良剂配方组成(速溶三聚磷酸钠33份,碳酸氢钠27份,柠檬酸钠18份,磷酸三钠15份,磷酸氢二钾7份)。

38.对比例1

39.操作步骤同实施例1,区别不经过步骤s2浓盐水处理,直接进行后续加入品质改良剂、调味料混合的腌渍液中浸泡。

40.对比例2

41.s1原料处理:将活鱼放血宰杀开背,去鳞去鳃去内脏,用自来水清洗干净,中骨内侧片开,背部开花刀,冷藏备用;

42.s2、腌制:将处理好的原料,置于适量调味料腌渍液中浸泡18h,温度控制在5-10℃。

43.s3、速冻保存:将腌制好的开背草鱼真空包装,-40℃冷冻4h,装箱置于-18℃冰箱保存,即得速冻调理开背草鱼。

44.应用效果对比:

45.鱼肉纤维溶胀程度:预处理后鱼肉纤维溶胀情况见图1,实施例2中10%浓度处理5h 的鱼肉纤维有一些溶胀,有白芯表明内部有未作用到的部分;内外不均一。实施例1 中30%浓度处理5h的鱼肉均一透亮,纤维内外充分膨胀,溶胀度大于10%浓度5h 的效果,有利于后期改良剂渗透作用。对比例1未经前处理直接浸泡改良剂较仅浸泡调味料的样品相比,纤维略溶胀,但透亮度、纤维溶胀程度均不如经盐水前处理样品。熟制外观情况:图2烤制后鱼肉的外观对比见图2,经30%浓盐水前处理5h后,利于改良剂渗透、作用,熟制后鱼肉起片性好,蒜瓣肉硬挺完整,鱼肉整体起片性、透亮度优于10%浓盐水前处理5h工艺;未经

前处理直接浸泡改良剂样品起片性一般,瓣易碎不完整;未经前处理未浸泡改良剂样品熟制后明显无蒜瓣肉,肉碎成渣,外观不完整。

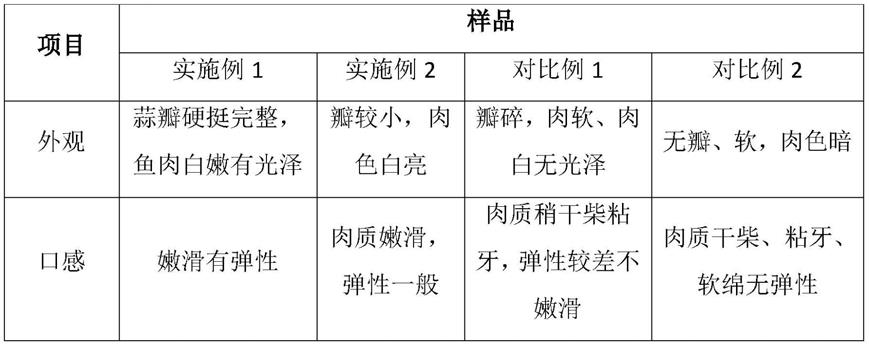

46.表1感官测试结果

[0047][0048]

表2熟制后鱼肉质构测试结果

[0049][0050]

由表1-2可知,通过30%浓盐水前处理,较未前处理直接浸泡品质改良剂样品相比,鱼肉硬度、咀嚼性提升,口感嫩滑有弹性;10%浓盐水处理样品较对比例相比,口感有改善,但较30%浓盐水相比仍有很大差距,表明该条件下,鱼肉肌肉纤维处理不充分,影响最终口感及外观。

[0051]

由图1-2可知,不同处理条件下,鱼肉外观差异明显。30%浓盐水前处理样品肉色透亮,熟制后蒜瓣肉完整;10%浓盐水处理样品有蒜瓣肉,但瓣较小;未前处理直接浸泡保水剂样品(对比例1)蒜瓣肉很碎,未处理样品(对比例2)熟制后夹不起来,明显无瓣。通过实验现象,结合质构数据,整体结论与感官结果相一致。

[0052]

实施例3

[0053]

以实施例1为基础,其他与实施例1相同,改变品质改良剂的配方。

[0054]

实施例1:速溶三聚磷酸钠33份,碳酸氢钠27份,柠檬酸钠18份,磷酸三钠 15份,磷酸氢二钾7份。

[0055]

实施例3-1:普通三聚磷酸钠33份,碳酸氢钠27份,柠檬酸钠18份,磷酸三钠15份,磷酸氢二钾7份。

[0056]

实施例3-2:速溶三聚磷酸钠33份,碳酸氢钠27份,柠檬酸钠18份,磷酸氢二钾7份。

[0057]

实施例3-3:速溶三聚磷酸钠33份,碳酸氢钠27份,柠檬酸钠18份,磷酸三钠15份。

[0058]

实施例3-4:速溶三聚磷酸钠33份,碳酸氢钠27份,柠檬酸钠18份。

[0059]

表3感官及质构测试结果

[0060][0061]

由表3可知,普通三聚磷酸钠与速溶三聚磷酸钠的溶解性存在差异,溶解速度不佳不利于加工利用,且溶解不完全会导致渗透性差,对产品的质量造成不良影响。三聚磷酸钠、磷酸三钠和磷酸氢二钾为该品质改良剂的关键组分。经浓盐水处理后,鱼肉纤维收缩,通过碱性强的磷酸三钠分子可提高体系ph,增加锁水力度和锁水空间,未添加磷酸三钠样品硬度、咀嚼性偏高,导致口感偏干柴,添加量过高会带来碱涩味等不良味道,且ph过高会破坏肉纤维,影响肉质弹性与外观;磷酸氢二钾作为缓冲物质,且钾离子渗透力强,有利于维持整个体系的平衡,可以改善肉质滑度;通过协同碳酸氢钠的嫩化作用以及柠檬酸钠的酸度调节效果,达到肉质改善充分,外观完整,口感嫩滑有弹性的效果。

[0062]

实施例4

[0063]

操作步骤其他同实施例1(料液比1:1.5,配制30%浓盐水,温度控制在5-10℃),区别点在于改变步骤s2浸泡的时间。

[0064]

实施例4-1:浸泡时间3h;

[0065]

实施例4-2:浸泡时间8h。

[0066]

表4

[0067][0068]

由表4可知,盐处理3h还不均匀,鱼肉结构打开程度不够,口感和质构达不到需求;处理8h时间较长,均匀性达到。但盐渗入较多,味道偏咸,鱼肉有弹性,口感偏硬嫩滑度略差。

[0069]

实施例5

[0070]

操作步骤其他同实施例1(按料液比1:1.5,温度控制在5℃,将处理好的原料浸泡于浓盐水中浸泡5h),区别点在于改变步骤s2浸泡的浓盐水浓度。

[0071]

实施例5-1:浓盐水浓度为10%;

[0072]

实施例5-2:浓盐水浓度为20%;

[0073]

表5

[0074][0075]

由表5可知,浓度10%盐溶液浓度偏低,鱼肉打开程度低,不利于后端保水剂进一步渗入发挥作用,鱼肉熟制后没有蒜瓣,口感软,缺乏弹性。20%浓度的效果比10%好一些,比30%浓度的效果差。

[0076]

实施例6

[0077]

实施例6-1(不经过漂洗,加保水剂)

[0078]

操作步骤同实施例1,改变条件在于:所述s3腌制步骤中,将浓盐水处理后的鱼捞起,不经过冰水漂洗,直接置于品质改良剂、调味料混合的腌渍液中浸泡。

[0079]

实施例6-2(经过漂洗,不加保水剂)

[0080]

操作步骤同实施例1,改变条件在于:所述s3腌制步骤中,将浓盐水处理后的鱼捞起,用冰水漂洗沥水,置于调味料混合的腌渍液中浸泡。

[0081]

表4感官及盐度测试结果

[0082]

[0083][0084]

由表4和图3可知,经浓盐水前处理后,鱼肉表面及内部均残留一定的盐分,经冰水漂洗步骤,可以清洗掉一部分盐分和血水,后期浸泡品质改良剂的过程中,肉质中的盐分通过浓度差会外渗,达到鱼肉的咸度符合常规的食用水平,且肉质颜色白亮有光泽;未经漂洗直接浸泡品质改良剂的样品,其咸度明显高于实施例,肉质的颜色也偏暗,且硬度、弹性和咀嚼性能较差,嫩滑度很差,影响整体的品质。经过漂洗未经保水处理的样品有一定改善,有蒜瓣,但是弹性和嫩滑度不足。

[0085]

上述实施例仅为本发明的优选技术方案,而不应视为对本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1