一种小包装酱腌菜自动化生产方法及设备与流程

1.本发明涉及一种自动化生产的技术领域,具体为一种小包装酱腌菜自动化生产方法及设备。

背景技术:

2.目前,大家知道的腌制蔬菜深加工是一个劳动密集型产业,其加工过程中一般都是人工进行操作的,导致自动化程度低劣、加工技术粗放、产能低下等等。

3.尤其在在生产包装的过程中,常常采用传统的手工衡器计量、灌装、封口,用衡器手工计量、灌装容易造成计量控制不准确、卫生状况低下、产品合格率偏低,故此需要改进。

技术实现要素:

4.本发明的目的在于提供一种小包装酱腌菜自动化生产方法及设备,以解决上述背景技术中提出的自动化程度低、产能低的问题。

5.为实现上述目的,本发明提供如下技术方案:一种小包装酱腌菜自动化生产方法,具体包括以下步骤:

6.s1、抓取上料:通过从酱腌缸中自动抓取酱腌菜,进行震动过滤多余的水分,然后输送到下一个步骤;

7.s2、一次去水:把酱腌菜内的多余盐水挤压后,输送到下一个步骤;

8.s3、把酱腌菜原料分切成片、丝、条或块状,分切后通过震动分离出细碎的废料,把符合要求的原料输送到下一个步骤;

9.s4、浸泡:将分切后的酱腌菜原料放入设定温度的温水中浸泡,并不断的更换浸泡的温水,直至清洗的盐水浓度符合要求后,将酱腌菜原料输送到下一个步骤;

10.s5、脱水,进行液压脱水,使含水量达到80%;

11.s6、添加辅料,根据设定比例添加味精、植物油、香辛料提取物和纯净水后进行搅拌,搅拌时间10-15分钟;

12.s7、进行杀菌处理;

13.s8、然后进行自动称重、自动包装;

14.s9、进行同步自动抽真空以及自动封口操作,整个步骤完成。

15.进一步,在步骤s4中温水的温度要求范围为40-50度。

16.进一步,在步骤s6中搅拌时间12分钟。

17.进一步,在步骤s4中盐水浓度为沿盐量为60%。

18.进一步,在步骤s6中添加的植物油为香油和动物油的混合物。

19.本发明还公开了一种小包装酱腌菜自动化生产设备,包括上料机构、去水机构、切割机构、浸泡机构、脱水机构、添加辅料机构、杀菌机构、自动称重包装机构和抽真空及封口机构,其特征在于:所述的上料机构、去水机构、切割机构、浸泡机构、脱水机构、添加辅料机构、杀菌机构、自动称重包装机构和抽真空及封口机构之间通过传输机构连接。

20.进一步,所述的上料机构包括第一固定座,在第一固定座上连接有第一气缸,所述第一气缸的输出轴连接有第一振动电机,在第一振动电机的输出轴连接有振动盘,所述振动盘的下方连接有气动上料机械手,所述的去水机构包括第二固定座,在第二固定座上连接有第二气缸,所述第二气缸的输出轴连接有压板,所述压板的下方放置有放置台,所述放置台为网孔状结构,在所述放置台的下方设置有第一收集室。

21.进一步,所述的浸泡机构包括浸泡室,在浸泡室的左侧设置有进水管,在浸泡室的右侧设置有出水管,所述浸泡室的下方设置有储水箱,所述储水箱的侧边连接有去盐室,所述去盐室的入口与所述的出水管连接,所述去盐室的出口与所述的储水箱的入口连接,所述储水箱出口与所述的进水管连接,在出水管上设置有循环泵,在进水管外设置有电磁加热线圈,在浸泡室内设置有温度传感器以及盐含量检测传感器。

22.进一步,所述的添加辅料机构包括搅拌室,在搅拌室的上方设置有搅拌机,所述搅拌机的输出轴连接有位于搅拌室内的搅拌桨叶,在搅拌室上设置有加料口,所述的杀菌机构采用巴氏杀菌法配合紫外灯杀菌同步进行。

23.进一步,所述的自动称重包装机构由自动称重机和自动包装机组成,所述的抽真空及封口机构由自动抽真空机和自动封口机组成。

24.与现有技术相比,本发明的有益效果如下:因此本发明提高工作效率,降低人工成本。

附图说明

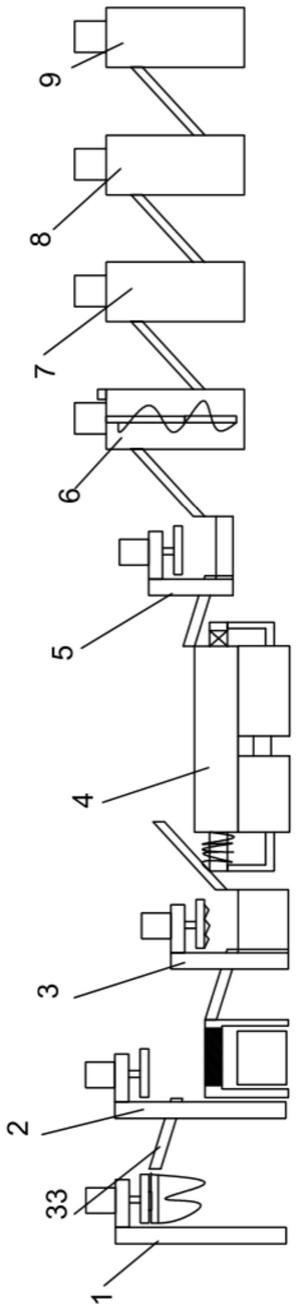

25.图1为实施例1中一种小包装酱腌菜自动化生产设备的整体结构示意图;

26.图2为实施例1中上料机构的结构示意图;

27.图3为实施例1中去水机构的结构示意图;

28.图4为实施例1中浸泡机构的结构示意图;

29.图5为实施例1中添加辅料机构的结构示意图。

30.图中:上料机构1、去水机构2、切割机构3、浸泡机构4、脱水机构5、添加辅料机构6、杀菌机构7、自动称重包装机构8、抽真空及封口机构9、第一固定座10、第一气缸11、第一振动电机12、振动盘13、气动上料机械手14、第二固定座15、第二气缸16、压板17、放置台18、第一收集室19、浸泡室20、进水管21、出水管22、储水箱23、去盐室24、循环泵25、电磁加热线圈26、温度传感器28、盐含量检测传感器27、搅拌室29、搅拌机30、搅拌桨叶31、加料口32、传输机构33。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的

方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.实施例1:

35.本发明提供的一种实施例:一种小包装酱腌菜自动化生产方法,具体包括以下步骤:

36.s1、抓取上料:通过从酱腌缸中自动抓取酱腌菜,进行震动过滤多余的水分,然后输送到下一个步骤;

37.s2、一次去水:把酱腌菜内的多余盐水挤压后,输送到下一个步骤;

38.s3、把酱腌菜原料分切成片、丝、条或块状,分切后通过震动分离出细碎的废料,把符合要求的原料输送到下一个步骤;

39.s4、浸泡:将分切后的酱腌菜原料放入设定温度的温水中浸泡,并不断的更换浸泡的温水,直至清洗的盐水浓度符合要求后,将酱腌菜原料输送到下一个步骤;

40.s5、脱水,进行液压脱水,使含水量达到80%;

41.s6、添加辅料,根据设定比例添加味精、植物油、香辛料提取物和纯净水后进行搅拌,搅拌时间10-15分钟;

42.s7、进行杀菌处理;

43.s8、然后进行自动称重、自动包装;

44.s9、进行同步自动抽真空以及自动封口操作,整个步骤完成。

45.进一步,在步骤s4中温水的温度要求范围为40-50度。

46.进一步,在步骤s6中搅拌时间12分钟。

47.进一步,在步骤s4中盐水浓度为沿盐量为60%。

48.进一步,在步骤s6中还需要添加适量的防腐剂。

49.进一步,在步骤s6中添加的植物油为香油和动物油的混合物。

50.请参阅图1,本实施例还公开了一种小包装酱腌菜自动化生产设备,包括上料机构1、去水机构2、切割机构3、浸泡机构4、脱水机构5、添加辅料机构6、杀菌机构7、自动称重包装机构8和抽真空及封口机构9,其特征在于:所述的上料机构1、去水机构2、切割机构3、浸泡机构4、脱水机构5、添加辅料机构6、杀菌机构7、自动称重包装机构8和抽真空及封口机构9之间通过传输机构33连接。

51.如图2、图3所示,进一步,所述的上料机构1包括第一固定座10,在第一固定座10上连接有第一气缸11,所述第一气缸11的输出轴连接有第一振动电机12,在第一振动电机12的输出轴连接有振动盘13,所述振动盘13的下方连接有气动上料机械手14,所述的去水机构2包括第二固定座15,在第二固定座15上连接有第二气缸16,所述第二气缸16的输出轴连接有压板17,所述压板17的下方放置有放置台18,所述放置台18为网孔状结构,在所述放置台18的下方设置有第一收集室19。

52.如图4所示,进一步,所述的浸泡机构4包括浸泡室20,在浸泡室20的左侧设置有进水管21,在浸泡室20的右侧设置有出水管22,所述浸泡室20的下方设置有储水箱23,所述储水箱23的侧边连接有去盐室24,所述去盐室24的入口与所述的出水管22连接,所述去盐室24的出口与所述的储水箱23的入口连接,所述储水箱23出口与所述的进水管21连接,在出水管22上设置有循环泵25,在进水管21外设置有电磁加热线圈26,在浸泡室20内设置有温度传感器28以及盐含量检测传感器27。

53.如图5所示,进一步,所述的添加辅料机构6包括搅拌室29,在搅拌室29的上方设置有搅拌机30,所述搅拌机30的输出轴连接有位于搅拌室29内的搅拌桨叶31,在搅拌室29上设置有加料口32,所述的杀菌机构7采用巴氏杀菌法配合紫外灯杀菌同步进行。

54.进一步,所述的自动称重包装机构8由自动称重机和自动包装机组成,所述的抽真空及封口机构9由自动抽真空机和自动封口机组成。

55.工作时,首先通过第一气缸11驱动气动上料机械手14下移,从从酱腌缸中自动抓取酱腌菜,同步带动振动电机12工作,对去上料的酱腌菜进行振动,去除多余的水分,然后通过传输机构33传输到下一工位,去水机构2工作,利用第二气缸16下移,带动压板17下移将水分挤出,水分从放置台18上的网孔掉入第一收集室19进行收集,然后通过传输机构33传输到下一个工位,通过切割机构3将酱腌菜进行切割,将合格的产品输送到浸泡室20,此时储水箱23内储存满纯水,循环泵25工作,将储水箱23送入进水管21,并加温到设定温度后,送入浸泡室20对内部的酱腌菜进行浸泡,利用盐含量检测传感器27检测水的含量,当盐水浓度达到设定要求后,进行更换水,盐水通过去盐室24进行去盐后,回到储水箱23实现循环操作,直至盐水浓度达到设定要求后,进入下一步骤,通过脱水机构5进行脱水,脱水后送入添加辅料机构6从加料口32加入辅料,然后通过搅拌桨叶31搅拌,符合要求后通过杀菌机构7进行杀菌,然后通过自动称重包装机构8进行自动称重、自动包装,最终通过抽真空及封口机构9进行抽真空以及封口操作即可完成加工,因此本发明提高工作效率,降低人工成本。

56.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1