一种薯类作物脱水冻藏保鲜方法与流程

1.本发明属于果蔬保鲜技术领域,具体涉及一种薯类作物脱水冻藏保鲜方法。

背景技术:

2.在我国,紫薯为代表的薯类种植面积广泛,并且产量高,2017年数据统计,中国甘薯种植总面积为893.73万hm2,总产量3418.90万t,稳居世界首位。但薯类在种植和贮藏产业上存在一定的问题,薯类产业的产后大规模储藏和加工能力有限,剩余薯类存在浪费现象,加工中产生的其他副产品的综合利用水平低,在一定程度上限制了我国薯类产业的发展,需要相关的产业研究和新型的贮藏保鲜和加工技术来解决薯类产业的问题。

3.果蔬冷藏保鲜技术是果蔬贮藏中使用的最多且最常用的方式,采用低温、气调、物理刺激、化学保鲜剂和外源植物激素等方法能在一定程度上短期延长果蔬的贮藏期,满足部分果蔬鲜食销售的目的,通常薯类贮藏主要以控温控湿的窖藏为主,窖藏紫薯的要求比较高。首先对原料要求较高,必须需选择无畸形、无创伤、无开裂、无虫伤、无黑斑病等病害,无霜冻和涝渍及其它生理病害的薯块来进行窖藏,但实际生产过程中,农户或者生产企业考虑经济成本,通常不对原料薯类进行分级挑选和预处理,因此经常出现库内腐烂的情况。其次在窖藏过程中,紫薯为代表的薯类块根对窖藏条件的要求比较高,最传统的窖藏方式,仅适用于薯类农产品在冬季进行小规模的短期贮藏,且贮藏窖普遍缺乏通风系统,导致贮后薯类的品质变差,严重情况下会出现会烂窖现象,部分薯类在窖藏前会进行农药喷洒,缺乏通风系统会造成农药残留量高的问题。此外,还有部分薯类生产中,采用控温、控湿的贮藏方式进行贮藏,需配置温湿度测定仪和通风调控设备,使窖内循环通风并进行温湿度监控,在一定程度上能改善贮藏效果,但实际的应用过程中易出现难以控制恒定的贮藏温度和湿度的问题,且能耗和成本相对较高,对于原料经济性较低的薯类块根不太适宜。从技术层面来说,-13℃左右的低温贮藏虽然可以在一定程度上抑制薯类的呼吸作用,减缓新陈代谢,使其保持更多的营养成分和较高商业品质,但是超过90天的长时间的低温贮藏也会导致呼吸异常和冷害,最终失去原本的食用品质和商业价值,据统计我国薯类作物每年因贮藏措施不当导致的综合损失率超过30%。当温度较高时,虽然不发生冷害现象,但在贮藏过程中,呼吸作用相对旺盛,会导致过快消耗薯类作物的营养成分,有可能出现丧失原有风味的现象或者软腐现象,同样不利于长时间贮藏。除此之外,薯类由于是一种淀粉含量较高、表皮较薄的块根作物,对保鲜贮藏湿度的要求极高。当贮藏过程中湿度过小时,会导致水分和淀粉含量的不断减少,淀粉易转化为糖分,从而发生“糖心”现象,当湿度过大时,潮湿的环境会增加微生物活性,引起薯类出现病害现象。因此,采用保鲜贮藏的方式保存薯类作物,不仅无法提升经济性,不能满足市场和加工业的需求,还无法用于出口货运行业,极大程度的限制的整个薯类产业的发展。

4.因此,在上述背景下,研究者和产业人员发现冻藏可以作为另一种长期贮藏果蔬方式,冻藏是指采用缓冻或速冻方法先将果蔬冻结,并在一定低温条件下贮藏,使食品保持冻结状态的贮藏方法。在我国速冻果蔬生产起步较晚,但凭借独特的资源优势也得到了快

速的发展,紫薯块、红薯块、芋头块等块根薯类作物的冻藏技术应用和研究也具有一定的基础。冻藏可以更大程度的延缓薯类的保藏期,在一定程度上解决加工原材料贮藏期短和果蔬季节性生产消费的问题。但在组织结冰过程中,冰晶形成会造成细胞不可逆的机械损伤,在解冻复融的过程中,会有明显的理化品质下降。慢速率冻结会产生细胞外冰晶,使细胞内外有明显的蒸气压差,形成较大冰晶,刺伤细胞壁结构、破坏原本组织结构,这会导致在复融后产生明显的汁液流出现象,从而对色泽、质地以及营养物质保留都产生负面的影响。但当冻结速度过快,超过一定极限时,热应力会引起低温断裂现象,同样使细胞结构被破坏,在快速冻结过程中容易出现纤维素的损失、蛋白质的变性等营养物质流失的情况。并且目前国内外速冻设备的可选性较少,仅有液氮速冻流水线和超低温速冻流水线,这两种速冻方式都存在成本过高的情况,对于薯类这种原本经济价值较低、但又缺乏稳定长期贮藏方式的作物不一定适用,据统计我国的薯类块根仅在出口日本、韩国、美国、欧盟时使用速冻技术,其他国家的出口和国内消费、加工都由于成本因素,无法采用速冻技术。因此目前的果蔬液氮和超低温速冻技术并不能完全满足实际生产加工的需求。

5.因此,在薯类的贮藏过程中需要一种能长时间保持薯类食用和加工品质的技术来应用到薯类产业和加工业中。

技术实现要素:

6.本发明的目的是提供一种薯类作物脱水冻藏保鲜方法,包括以下步骤:

7.将薯类作物进行脱水处理;所述脱水处理为渗透脱水和/或真空冷冻脱水;

8.将脱水处理后的薯类作物置于-18~-23℃温度中冷冻贮藏。

9.在一种优选的实施方式中,所述薯类作物为紫薯。

10.在一种优选的实施方式中,所述脱水处理脱水至薯类作物的含水量为55.13~57.32wt%。

11.在一种优选的实施方式中,所述渗透脱水的渗透液为果葡糖浆,料液质量比为1:4~1:6。

12.在一种优选的实施方式中,在温度为-30℃以下,绝对压强为50pa以下的条件下进行所述真空冷冻脱水。

13.在一种优选的实施方式中,所述真空冷冻脱水前,先将薯类作物进行低温预冻处理,所述低温预冻处理的温度为-20℃,时间为1h。

14.在一种优选的实施方式中,所述脱水处理为先将薯类作物通过真空冷冻脱水至含水量为61.11~61.96wt%,然后将薯类作物通过渗透脱水至含水量为55.13~57.32wt%。

15.在一种优选的实施方式中,所述薯类作物在脱水处理前,被切成20mm

×

20mm

×

15mm的块状。

16.本发明的第二目的是提供一种脱水冻藏薯类作物,其由上述的薯类作物脱水冻藏方法制备得到。

17.本发明所取得的有益效果:

18.(1)根据本发明提供的薯类作物脱水冻藏保鲜方法,可以让紫薯(或者其他薯类)在普通的-20℃冻结条件下情况下达到速冻的标准(即穿过-1~-5℃的最大冰晶生成带时间小于30min),是一种节能技术;

19.(2)根据本发明提供的薯类作物脱水冻藏保鲜方法,紫薯在解冻之后的食用品质明显优于传统超低温速冻或普通缓冻的紫薯块,更接近与原有新鲜紫薯的状态;

20.(3)根据本发明提供的薯类作物脱水冻藏保鲜方法,可以将紫薯保持性质稳定的冻藏超过半年以上的时间,冻结融化后能够达到接近于新鲜紫薯的品质,和普通的保鲜贮藏方式相比营养物质损失率更少,品质更高。

附图说明

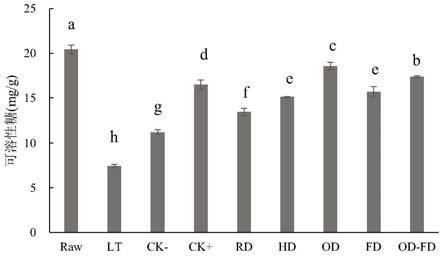

21.图1为长时间贮藏条件下可溶性糖含量的差异。

22.图2为长时间贮藏条件下总酚含量的差异。

23.图3为长时间贮藏条件下总抗氧化能力的差异。

24.图4为冻藏融化后硬度的差异。

25.图5为冻藏融化后汁液流失率的差异。

26.图6为冻藏融化后总酚含量的差异。

27.图7为冻藏融化后过氧化物酶含量的差异。

28.图8为冻藏融化后多酚氧化酶含量的差异。

29.图9为冻藏融化后总抗氧化能力的差异。

30.图10为实施例1、对比例7和对比例8的总酚测试结果对比。

31.图11为实施例1、对比例7和对比例8冻融后汁液流失率和硬度结果对比。

具体实施方式

32.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。

33.以下实施例中,所用仪器设备等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径而得。

34.实施例1(简称od处理组)

35.(1)挑选:将收获后的新鲜紫薯(含水量为65wt%左右,烘干称量法检测得到),用水清理果实表面的泥土、昆虫等异物,剔除有病虫害的紫薯;

36.(2)切分:采用人工切割的方式将紫薯切成尺寸为20mm

×

20mm

×

15mm左右的紫薯块,等待进行后续的脱水处理;

37.(3)脱水:选用45

°

brix果葡糖浆作为渗透液进行渗透脱水,待脱水的紫薯块与45

°

brix果葡糖浆的料液质量比为1:5。将紫薯块和果葡糖浆加入塑料容器中,放入25

±

1℃的大型水浴锅内,来确保渗透脱水过程中温度的稳定。渗透脱水22

±

0.5h后将紫薯块样品捞出,并使用蒸馏水进行轻微冲洗,去除表面的多余糖液,并用纸巾擦干样品表面多余的水分,即为渗透脱水样品,脱水后紫薯块含水量在55.13~57.32wt%范围内,简称od处理组;

38.(4)冻藏:将脱水处理后样品放入-20

±

2℃的日用冰柜中,冻藏时间为6个月。

39.(5)冻藏期稳定性实验的取样及检测:本部分检测的目的是为了探究贮藏期间的稳定性,对冻藏6个月后的紫薯样品进行取样及检测,具体包括以下五种理化测试。分别是测试一:可溶性糖含量;测试二:总酚含量;测试三:类黄酮含量;测试四:自由基清除能力;

测试五:总抗氧化能力。具体检测方法及检测结果见试验例部分。

40.(6)冻融:将长时间冻藏的样品取出,并在常温条件下进行解冻(为了条件的稳定性,将其放入温度为25℃、相对湿度为80%rh的大型恒温恒湿箱进行1.5

±

0.5h的解冻),充分解冻后将部分样品进行理化指标的测定。

41.(7)解冻后紫薯样品的取样及检测:为了探究解冻后紫薯的品质,对解冻后的紫薯样品进行取样及检测,具体包括以下九个理化检测。分别是测试六:色差仪检测色泽;测试七:质构仪检测质地状态;测试八:汁液流失率;测试九:总酚含量;测试十:总黄酮含量;测试十一:过氧化物酶活性;测试十二:多酚氧化酶活性;测试十三:自由基清除能力;测试十四:总抗氧化能力。

42.实施例2(简称fd处理组)

43.实施例2与实施例1的不同点在于实施例2在步骤(3)中采用真空冷冻脱水的方式替换了实施例1中的渗透脱水,具体为:将切好的紫薯块进行低温预冻处理,温度为-20℃,时间为1h。将低温预冻处理后的紫薯块在温度为-52

±

1℃、绝对压强为1pa左右的条件下进行真空冷冻脱水,脱水时间为3.5

±

0.5h,脱水后紫薯块含水量在55.13~57.32%范围内,所得脱水样品简称fd处理组。其余步骤(1)(2)(4)(5)(6)(7)与实施例1完全相同。

44.实施例3

45.实施例3与实施例1的不同点在于实施例3在步骤(3)中采用真空冷冻脱水结合渗透脱水的方式替换了实施例1中的渗透脱水,具体为:将切好的紫薯块进行低温预冻处理,温度为-20℃,时间为1h。将低温预冻处理的紫薯块在温度为-52

±

1℃、绝对压强为1pa左右的条件下进行真空冷冻脱水,时间为2.0

±

0.5h,脱水后紫薯块含水量为61.11~61.96wt%;然后选用45

°

brix果葡糖浆作为渗透液进行渗透脱水,料液质量比为1:5,时间为7.9

±

0.5h,脱水后紫薯块含水量为55.13~57.32wt%。所得脱水样品简称od-fd处理组。其余步骤(1)(2)(4)(5)(6)(7)与实施例1完全相同。

46.对比例1(简称raw组)

47.对比例1与实施例1的区别在于省略了步骤(2)和(3),将清理干净后的新鲜紫薯(新鲜紫薯的含水量为65wt%左右)直接进行冻藏。

48.对比例2(简称lt组)

49.对比例2为长时间窖藏法贮藏组,其在进行实施例1步骤(1)后,不进行实施例1的步骤(2)(3)(4),而是将完整的紫薯放到温度为12

±

1℃、湿度为85%的人工气候箱中进行长时间的贮藏,贮藏时间为180天,贮藏后紫薯含水量为57wt%左右,贮藏期间不打开人工气候箱。之后进行实施例1的步骤(5)(6)(7)。

50.对比例3(简称ck-处理组)

51.对比例3为直接切块在-20

±

2℃普通冻藏条件下贮藏组,该方法在薯类加工产业中具有应用。对比例3与实施例1的不同点仅在于不进行步骤(3)的脱水过程,直接进行步骤(4),冻藏条件为:放入-20℃的冰箱中进行长时间冻藏,时间为6个月。

52.对比例4(简称ck+处理组)

53.对比例4为直接切块在-80

±

0.2℃超低温速冻条件下的贮藏组,该方法是薯类产品在进行出口时,经常使用的冷冻加工和贮藏方式。对比例4与实施例1的不同点仅在于不进行步骤(3)的脱水过程,直接进行步骤(4),冻藏条件为:放入-80

±

0.2℃的超低温冰箱中

进行速冻处理30min后,在-20

±

2℃下长时间冻藏,时间为6个月。

54.对比例5(简称rd处理组)

55.对比例5与实施例1的操作基本相同,不同点仅在于对比例5采用了自然风干的方式替换了步骤(3)中的渗透脱水,具体为:将切好的紫薯块置于托盘中,放入模拟常温25℃的人工气候箱进行自然风干,自然风干时间为23

±

0.5h,自然风干后紫薯块含水量在55.13~57.32wt%范围内。对比例5步骤(1)(2)(4)(5)(6)(7)与实施例1完全相同。

56.对比例6(简称hd处理组)

57.对比例6与实施例1的操作基本相同,不同点仅在于对比例6采用了热风干燥的方式替换了步骤(3)中的渗透脱水,具体为:将切好的紫薯块置于托盘的铁网上,保证样品与托盘具有一定的距离,将热风干燥脱水温度设为55

±

2℃,脱水风速为1.0m/s,热风干燥脱水时间为3

±

0.5h,脱水后紫薯块含水量在55.13~57.32wt%范围内。本对比例步骤(1)(2)(4)(5)(6)(7)与实施例1完全相同。

58.对比例7

59.对比例7与实施例1的操作基本相同,不同点仅在于调节步骤(3)渗透脱水时间,使渗透脱水后紫薯块含水量在57.4~60.15wt%范围内。其余步骤(1)(2)(4)(5)(6)(7)与实施例1完全相同。

60.对比例8

61.对比例8与实施例1的操作基本相同,不同点仅在于调节步骤(3)渗透脱水时间,使渗透脱水后紫薯块含水量在54.55~55.1wt%范围内。其余步骤(1)(2)(4)(5)(6)(7)与实施例1完全相同。

62.试验例

63.本发明试验例中将实验结果分为两个部分,第一部分的实验结果是对长时间贮藏的紫薯块进行贮藏稳定性的检测,测试一至四主要检测了果蔬食用加工涉及的相关品质,具体测试方法和结果分析讨论如下:

64.测试一、长时间贮藏紫薯块可溶性糖含量

65.可溶性糖是果蔬中最普遍含有的一种物质,并且可溶性糖的多少,决定了果蔬产品的被喜好程度,通常的消费者更喜欢可溶性糖含量较高的食品。由于采后保鲜的果蔬是一种活体保鲜的方式,在长时间贮藏过程中,果蔬还会进行呼吸作用,可溶性糖、酸和其他物质通常都会作为果蔬呼吸作用的底物,在长时间贮藏过程中被消耗。而冻藏过程是一种长时间的贮藏方式,某些水溶性的物质也会在长时间贮藏过程中被氧化分解。长时间贮藏果蔬制品,通常需要考虑贮藏后的食用性特征,谨防出现长时间贮藏后外观看起来可行,但完全丧失食用性。因此本测试通过测定可溶性糖含量可以达到衡量长时间贮藏后紫薯物料的可食用性。

66.可溶性糖的测定方法:称取1.0g冻藏未融化紫薯或者长时间贮藏的紫薯,加入10ml蒸馏水,倒入有盖离心管中,沸水浴10min,冷却后,4000r/min,常温离心10min,上清为提取液。取0.2ml提取液,加入蒸馏水,再加入1.0ml 90g/l苯酚溶液、浓硫酸。置沸水浴中反应10min。以空白为参比,在波长620nm处测定各管的吸光度值,重复3次。结果用mg/g表示。

67.结果如图1所示,在图中,“raw”代表新鲜样品;“lt”代表窖藏条件下长时间贮藏;“ck

‑”

表示直接冻藏;“ck+”表示超低温速冻;“rd”表示自然风干脱水冻藏;“hd”表示热风干

脱水冻藏;“od”表示渗透脱水冻藏;“fd”表示真空冷冻脱水冻藏;不同字母表示组间显著性差异(p《0.05)(下同)。图1的试验结果表明,新鲜紫薯可溶性糖含量最高,经过脱水及冻藏处理或者长时间储藏后的紫薯均出现了一定程度的可溶性糖下降的情况,其中实施例1可以有效较少可溶性糖的消耗,效果明显高于实施例2及对比例2-6处理组,可溶性糖含量分别高出15.60%、59.82%、39.72%、11.13%、27.65%、18.61%。测试一结果证明实施例1和实施例2对高糖含量的紫薯块根的可溶性固形物保护效果最好。

68.测试二、长时间贮藏紫薯块总酚含量

69.酚类物质是果蔬产品中特别含有的一类具有营养性但又极易损失的物质,通常的这一类物质在遇酸、遇碱、遇氧气、遇水、遇加热等条件下都容易分解。这种特性物质在果蔬中还包括类胡萝卜素、维生素等。因此长时间贮藏果蔬,都需要考虑贮后易损营养物质的含量,良好的长时间贮藏方式可以极大程度的保留以酚类物质为代表的生物活性物质含量。本发明选择检测紫薯的总酚来代表紫薯在经过长时间贮藏后的生物活性物质含量。

70.总酚的测定方法:称取1.0g冻藏未融化紫薯或者长时间贮藏的紫薯,加入20ml 60%乙醇水溶液,漩涡混匀抽提2-3min,置于60℃环境下提取30min,8000r/min离心10min,取上清液待测。采用分光光度计法测定760nm处吸光度值,结果用μmol/g表示。

71.结果如图2所示:图2表示新鲜、长时间贮藏、速冻及脱水冻藏处理紫薯的总酚含量的变化情况。试验结果表明,新鲜紫薯总酚含量最高,经过脱水及冻藏处理或者长时间储藏后的紫薯均出现了一定程度的总酚含量下降的情况,其中实施例1可以有效保护总酚含量的消耗,效果明显高于其他对比例处理组。其中实施例1比对比例组2高出60.00%,比对比例3高出22.71%,比对比例5高出26.7%,比对比例6高出18.48%,比实施例2高出5.96%。测试二实验结果表明实施例1对紫薯块长期贮藏过程中总酚的保护效果最好,实施例2和其他对比例差异不大。本测试的结果表明,通过实施例1的方式能够最大程度地保护紫薯块在超过6个月贮藏过程中生物活性物质的含量,维持其稳定性,最大程度地保障其不备分解。

72.测试三、长时间贮藏紫薯块总抗氧化能力

73.果蔬类食品由于含有上述的类胡萝卜素、多酚、多糖、三萜类物质等生物活性物质,因此具有比其他食品更强的抗氧化营养性,因此果蔬产品的抗氧化能力也是消费者购买果蔬制品的一项衡量指标之一。但果蔬产品在长时间贮藏过程中由于生物活性物质被分解或者自消耗的作用,抗氧化能力逐渐降低,因此长时间贮藏果蔬的方式需要尽可能地保持果蔬原有的抗氧化能力。本测试选择植物总抗氧化能力的检测来衡量该指标。

74.总抗氧化能力的测定方法:称取1g冻藏未融化紫薯或者长时间贮藏的紫薯,加入4倍体积的生理盐水,低温混匀,4℃的条件下,离心5min,转速为12000r/min,上清液测定。吸取5μl样品后加入180μl frap工作液,37℃条件下反应3-5min,在波长为593nm的条件下,读取od值,用feso4标准溶液浓度来表示紫薯的总抗氧化能力,单位为mmol/gprot。

75.结果如图3所示:试验结果表明,新鲜紫薯总抗氧化能力最强,经过脱水及冻藏处理或者长时间储藏后的紫薯均出现了一定程度的总抗氧化能力下降的情况,其中实施例1、2和对比例4均可以有效保护紫薯的总抗氧化能力,效果明显高于其他对比例处理组。

76.小结:在贮藏过程中,实施例1在可溶性糖、总酚和总抗氧化能力上都表现出较好的效果,实施例2和对比例4在总酚及总抗氧化能力上表现出良好的效果。对比例2的紫薯由于贮藏时间长,在贮藏期间出现营养成分的大量消耗和部分的干腐及软腐现象,不再具备

研究价值,因此后续试验不再进行研究。

77.测试四、冻融后紫薯块色泽

78.色泽是衡量食品品质“色香味”三大指标之中最重要的指标,良好的色泽可以引起消费者的食欲,相反的不良的色泽则减少食欲。而果蔬制品由于富含各种生物活性物质,经常由于生物活性物质被氧化或者发生美拉德反应等产生一些褐色、黑色、灰色、土色等不良色泽。食品在冻藏之后,通常由于冰晶破坏作用导致生物细胞被破坏,细胞内物质暴露在氧气中被氧化,产生美拉德和酶促褐变等反应,累积各类深色色素,降低食品的色泽品质。因此,色泽是冻藏制品在冻融后可食用性和可加工性衡量判断的一项重要指标。本测试中选择色差的测定来代表紫薯块色泽的改变。总色差δe表示样品在改变性状后与原点直接的色泽差异,通常的色差δe的数值越小,表示色泽改变(发生褐变)越少。

79.色泽的测定方法:选取不同处理组的紫薯块,用色差仪对色泽参数l*、a*和b*值进行测定,并记录计算总色差δe。

80.结果如表1所示:表1表示新鲜、直接冻藏、速冻及脱水冻藏处理紫薯冻融后色泽的变化情况。试验结果表明在本实验的紫薯块中,主要颜色是紫色,l*值分布在22~56之间,a*值分布在14~27之间,并且均为正值,则颜色趋于红色,b*值均分布在-12~14之间,除新鲜紫薯及脱水冻藏处理组为负值,颜色偏蓝色,其余均为正值,偏黄色。δe表示紫薯块的总色差,总色差值的大小在一定程度上可以代表紫薯块在冻融后产生褐变程度的大小,由表1可知,对比例1处理组与新鲜样品的l*值最接近,且色差值最小,色差值为5.83,最接近新鲜样品,效果明显高于其他对比例处理组。

81.测试五、紫薯冻融后质地品质

82.质地是衡量食品口感的一项重要指标,所有食品在入口时若质地品质不当,则不容易被消费者接受。硬度是果蔬产品质地品质中最具有代表性的品质,果蔬硬度保持得当,则代表了果蔬制品的咀嚼性、粘附性、脆性适宜,因此本发明中选择检测紫薯块在冻融后的硬度作为质地的代表指标。来对比本发明所涉及的实施例与其他对比例的差异。

83.紫薯块质地的测定方法:使用质构分析仪测定冻融后样品硬度质地特性的方法,将冻融后样品置于质构仪下进行质构分析,选取p/10柱形探头,采用tpa模式,测试速率0.8mm/s,触发点负荷:100g,压缩量30%。每个样品测定一次,每组样品测定15个,测量结果取平均值。

84.结果如图4所示:本实验中质构参数是硬度,图4表示冻藏融化后的硬度的差异,试验结果表明实施例1、2、3处理组的硬度明显高于其他对比例处理组。其中实施例2经过真空冷冻脱水冻藏和实施例3真空冷冻脱水-渗透脱水组合处理后冻藏的紫薯块冻融后硬度略高于实施例1,但实施例1、实施例2和实施例3的硬度均高于对比例3的速冻紫薯块。说明本发明专利的紫薯块在质地品质比市面上常用的超低温速冻紫薯块的品质更好。

85.测试六、冻融后紫薯块汁液流失率

86.汁液流失现象是一种冻藏食品特有的现象,它是指食品在经过冻结过程后,由于细胞内水分凝结成带有尖角的冰晶结构对动植物细胞会产生破坏作用,在食品融化的过程中,致使细胞内自由水流出的现象。通常地,这种现象会伴随动植物细胞内的一些可溶性物质溢出,导致色泽褐变、质地瘫软和产生异味的情况,大幅度地减少冻藏食品的可食用性。速冻技术由于其通过冰晶生成带时间较短,因此产生的冰晶结构较小且较为圆润,不容易

产生这种现象。因此本部分测试是为了对比本发明提出的技术方法是否达到速冻紫薯在融化后标准,减少汁液流失的现象,增加可食用感受。

87.汁液流失率的测定:记录冻藏后未解冻前样品质量为a。充分解冻后样品质量为b,按照公式进行计算:汁液流失率(%)=(a-b)/a

×

100%。

88.结果如图5所示:汁液流失是冻藏果蔬在解冻后本身特有的一种现象,在一定程度上影响着果蔬的食用和加工品质。图5表示冻藏融化后汁液流失率的差异,由图可知,经过脱水预处理可以明显减少汁液流失率,其中实施例1、2处理组的汁液流失率明显低于其他对比例处理组。实施例1与对比例3-6相比,分别降低了48.83、46.54、32.53、26.85个百分点。实施例2与对比例3-6相比,分别降低了40.76、38.11、21.89、15.32个百分点。实施例3与实施例1和实施例2的结果差异不显著。实施例1、实施例2和实施例3的汁液流失率均极大程度的低于普通缓冻的组别,并显著低于速冻紫薯块的汁液流失,因此说明本发明中采用的技术方法制备的冻藏紫薯块,在冻结中产生的冰晶更小,可食用感官特性比出口行业常用的速冻薯块更高。

89.测试七、冻融后紫薯块的总酚含量

90.果蔬在冻藏过程中由于冰晶对细胞的破坏,增加了酚类物质和外界氧气的接触可能性,加大了多酚为代表的植物生物活性物质被氧化的风险,从而降低食用的营养特性。因此本测试是为了对比冻融之后紫薯块总酚含量的多少来对比本发明的冻藏方式和制备紫薯块对生物活性物质的保护作用。

91.测定方法:同测试二。

92.结果如图6所示:图6表示冻藏融化后总酚含量的差异。试验结果表明,实施例3和实施例1是最有效保护冻融后的总酚含量的一种方式,效果明显高于实施例2及对比例3-6处理组。实施例1比实施例2处理组高出20.92%,比对比例组3-6处理组分别高出32.28%、17.59%、44.58%、34.57%,而实施例3甚至比实施例1高出4.56%,十分接近于新鲜样品raw。尽管实施例2效果不如实施例1,但也均显著高出除速冻组别的其他对比例组紫薯块。说明本发明专利的方法可以极大程度地保护紫薯块在冻融过程中的生物活性物质不被氧化。

93.测试八、冻融后过氧化物酶(pod)活性

94.过氧化物酶(pod)和多酚氧化酶(ppo)由于作为许多氧化还原反应的催化启动酶,是果蔬加工行业中检测的指标性酶类。通常地在加工果蔬制品中,通过一些物理化学方式抑制这两种酶活性,来减少加工过程中发生不良氧化还原反应的概率。例如常见的漂烫技术、添加柠檬酸等都是抑制ppo、pod活性的方式。冻藏果蔬由于冻结过程对细胞的破坏,在融化过程中使处于细胞器结构内的一些酶溶出,活化了相关酶活性,增加了氧化还原反应的风险。因此测试八和测试九是为了通过ppo和pod的检测,来对比本发明所述方法和所制备的紫薯块能够更大限度的抑制相关酶活性。

95.氧化物酶活性的测定方法:取1g紫薯,加入9ml生理盐水,在温度冰水浴的条件下进行混匀处理,3500r/min离心10min,取上清液进行测定。先取提取液0.1ml,再加入2.9ml反应混合液,37℃水浴30min,再加入1ml缓冲液,混匀后3500r/min离心10min。再取提取液0.1ml,再加入2.7ml反应混合液后加入0.2ml双蒸水,作为对照管。取上清液在470nm处测定od值。pod活性结果用u

·

g-1

fw表示。

96.结果如图7所示:图7表示冻藏融化后过氧化物酶含量的差异。试验结果表明,实施例1过氧化物酶含量明显低于其他对比例处理组。实施例1仅为实施例2处理组降低5.71%,比对比例组3-6处理组分别降低19.58%、33.48%、15.09%、9.27%。实施例2对过氧化物酶抑制的效果不如实施例1明显,但实施例3对过氧化物酶的抑制效果甚至优于实施例1。

97.测试九、冻融后多酚氧化酶(ppo)活性

98.多酚氧化酶活性的测定方法:取1g紫薯,加入1ml提取液,冰浴匀浆,常温条件下,8000r/min离心10min。上清液待测。加入0.6ml缓冲液、0.15ml基质液、0.15ml酶液。37℃反应10min后取出转入90℃沸水浴条件下5min,取出冷却后,10000r/min离心10min,在420nm波长下测定吸光度值,结果用u

·

g-1fw表示。

99.结果如图8所示:图8表示冻藏融化后多酚氧化酶含量的差异。试验结果表明,实施例1多酚氧化酶含量明显低于其他对比例处理组。试验结果表明,实施例1的多酚氧化酶含量明显低于其他对比例处理组。实施例1仅为对比例2处理组多酚氧化酶含量的65.61%,对比例3-6处理组多酚氧化酶含量的30.21%、35.49%、26.60%、50.11%。而实施例2和实施例3的结果接近于实施例1,并且实施例3与实施例1的差异不显著,说明实施例2和实施例3对多酚氧化酶活性的抑制同样有效。

100.测试十、冻融后紫薯块总抗氧化能力

101.总抗氧化能力的测定方法:同测试五。

102.结果如图9所示:图9表示冻藏融化后总抗氧化能力的差异。试验结果表明,实施例1和实施例2处理组都可以有效保护冻融后的自由基清除能力,效果明显高于其他对比例处理组。实施例1比对比例3-6处理组分别提高15.62%、8.83%、23.80%、22.12%。实施例2比对比例3-6处理组分别提高24.64%、18.57%、31.94%、30.44%。

103.测试十一、长时间贮藏所需能耗

104.果蔬制品的单价通常较低,在产业应用中农户或者生产企业通常会衡量长时间贮藏果蔬的能耗,如果效果差异不大的情况下,贮藏方式能耗较高,则容易造成成本过高,导致不被使用,典型的就是速冻方式不常用于我国除出口果蔬之外的消费行业。并且在目前碳中和、节能环保、绿水青山的发展理念下,农产品加工方式朝着更环保的趋势前进。本发明涉及一个核心技术点即是“通过本发明方法制备紫薯块,可以在不使用-80℃超低温的情况下使紫薯块达到速冻标准”,这可以极大的节省能耗。本测试初步核量了实验室条件下贮藏等同质量的紫薯所需能耗。

105.各处理组长时间贮藏能耗情况的测定方法:对各处理组进行成本的基本核算。使用电器:dhg-9070a电热鼓风干燥箱,功率1550w;fd-1真空冷冻干燥机,功率1100w;超低温冰箱,功率650w;bc/bd-300dt调温冷藏箱标准耗电量为0.87千瓦时/24小时。总能耗=脱水能耗+冻藏能耗(未脱水处理组只计算冻藏能耗)

106.结果如下表2所示:表2为各处理组长时间贮藏的耗能情况,由表2可知,实施例1与对比例3、5的能耗最低,仅为156.6kwh;长时间窖藏紫薯的能耗最高,为6719.76kwh;其次是对比例4、实施例2、对比例5处理组,总能耗分别为2808.0kwh、240.0kwh、228.6kwh。

107.小结:在冻藏融化过程中,实施例1在色泽、汁液流失率、总酚、过氧化物酶、多酚氧化酶和总抗氧化能力上都表现出良好的效果,能够保护总酚、类黄酮等营养物质的损失、降低过氧化物酶以及多酚氧化酶的活性,减少褐变的发生,对总抗氧化能力有一定的保护作

用。从能耗的角度来说,实施例1为最低能耗的处理方式,因此实施例1既能最有效保障食用品质又是最节能的一种长时间贮藏方式。

108.测试十二、脱水后不同最终含水量紫薯块贮后品质对比

109.不同脱水后最终含水量,很大程度的影响了脱水冻藏的冻藏、融化后品质,主要来自于两个方面。第一,脱水后含水量越高代表脱水率越低,脱水时间短,但这种样品可能不耐冻藏;第二,脱水后含水量越低代表脱水率越高,脱水时间越长,这种样品可能会由于长时间脱水过程损失部分活性物质。因此本部分选择实施例1、对比例7和对比例8三个组别的样品进行对比实验。

110.测试十二选择测定这三个组别在冻藏和融化两个状态的总酚含量,测定方法完全和测试七相同,总酚的测定可以十分明显地代表紫薯块的生物活性物质在脱水加工和冻融后的损失率。此外,还选择测试定这三个组别在融化后状态的汁液流失率和硬度,这两项指标可以代表脱水紫薯块被冻结过程冰晶破坏的程度,以及最终的使用品质。

111.总酚测试结果如图10所示。从总酚的结果可以看出,对比例7虽然在脱水后的总酚含量略高于实施例1,但在融化过程中由于较高的含水量,导致更容易受细胞破坏的影响,导致总酚大幅度下降。而对比例8在脱水冻藏状态下的总酚含量明显低于实施例1,说明更低含水率需要更长的渗透脱水加工过程,而这个过程中同样会加大多酚溶于溶液的可能性,导致总酚含量下降。实施例1的脱水后含水率效果明显优于更高或更低的组别。

112.冻融后汁液流失率和硬度的结果如图11所示。三组数据对比的结果表明,对比例7具有更高的含水率,脱水程度更低,因此在融化后的汁液流出现象更为严重,明显高于其他两组,这种汁液流出现象也会对物料带来类似于酚类、维生素、类胡萝卜素、花色苷的氧化损失和颜色褐变的现象。而对比例8的汁液流失率结果虽然优于对比例7,但是由于更低的水分含量需要更高的脱水率,在溶液中浸泡时间更长,其最终的硬度显著低于实施例1。因此,实施例1的脱水率效果明显优于更高或更低的组别,能够有效的减少冻结细胞破坏带来的汁液流失现象和脱水过程中的软化现象。

113.本发明技术方案的技术优势

114.效果1:储藏稳定性主要是看冻藏期间的品质,实施例1处理组从可溶性糖含量、总酚含量、及总抗氧化能力的角度来看,贮藏期间的稳定性最好。实施例2和对比例4在总酚及总抗氧化能力上表现出良好的效果,也具有较好的稳定性。

115.效果2:冻藏融化的使用及加工性主要以冻融后的指标为主,从色泽、汁液流失率、总酚、过氧化物酶、多酚氧化酶以及总抗氧化能力来看,实施例1对紫薯色泽品质的影响最小,最接近新鲜紫薯,汁液流失率最低,总酚含量最高,过氧化物酶和多酚氧化酶含量最低,总抗氧化能力的保持最好,因此实施例2是最能保持紫薯贮藏品质的方式,可显著提升紫薯冻融后的品质。

116.效果3:从能耗的角度来说,实施例1、对比例3、5处理组的能耗最低,但对比例3、5处理组在冻藏以及冻融期间并不能保持良好的品质。实施例2、对比4能在冻藏期间保持良好的品质,但能耗较高。

117.因此,综合冻藏期间品质、冻融后的品质以及能耗的角度来说,对于紫薯保持品质最好的方式是实施例1的处理方式,实施例1在冻藏期间具有良好的稳定性、在冻融后保持了最好的品质且消耗的能耗最低。

118.表1冻藏融化后紫薯色泽的差异

[0119][0120]

表2各处理组长时间贮藏耗能情况

[0121][0122]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对其作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1