一种发酵肉制品模型及其建立方法与应用

1.本发明涉及一种发酵肉制品模型及其建立方法与应用,属于食品加工技术领域。

背景技术:

2.发酵肉制品是指在自然或人工控制调节下,利用微生物或酶的发酵作用,使原料肉发生一系列生物化学变化及物理变化,而形成具有特殊风味、色泽和质地以及较长保藏期的肉制品。发酵肉制品是人们贮藏肉类最古老的方法,如传统的中式香肠、腊肉、火腿都是由自身微生物自然发酵的产品。随着科技的快速发展,对肉制品保存和保鲜的方式方法越来越多,但传统的中式香肠、腊肉等肉制品因其独特的风味得以保留和发展。目前,为制作出食用更安全、风味口感更佳的发酵肉制品,通常要对发酵肉制品中的微生物和内源酶、肉制品的屠宰条件、肉类品种、调味品种类及制作卫生条件等因素进行充分研究,复杂而多变的影响因素对发酵肉制品的开发和优化带来极大困难。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种发酵肉制品模型及其建立方法与应用。

4.本发明的目的是通过以下技术方案来实现的:一种发酵肉制品模型的建立方法,包括以下步骤:

5.s1、原料准备:提取原料肉的肌原纤维蛋白,制备模拟液,所述模拟液中包括氯化钠、葡萄糖、亚硝酸钠、硝酸钾和游离氨基酸。

6.s2、建立模型:将s1提取的肌原纤维蛋白与猪肉脂肪混合形成主要原料,按照每10ml模拟液与0.8g~1.2g主要原料的比例均质混合,混合均匀后形成发酵肉制品模型。

7.进一步的,所述模拟液中,氯化钠的浓度为20~40g/l,葡萄糖的浓度为8~ 12g/l,亚硝酸钠的浓度为0.1~0.2g/l,硝酸钾的浓度为0.1~0.2g/l。

8.进一步的,所述模拟液中,游离氨基酸的含量与s1采用的原料肉中游离氨基酸含量一致。

9.进一步的,所述肌原纤维蛋白的提取过程为:取原料肉中的瘦肉部分,加入缓冲液和乙二胺四乙酸后进行均质匀浆,对其离心后除去上清液,重复上述操作2~3次,得到肌原纤维蛋白。

10.进一步的,所述主要原料中肌原纤维蛋白和猪肉脂肪的质量比为2~9:1~8。

11.进一步的,所述原料肉为新鲜猪肉。

12.本发明还提供一种由上述的方法建立的发酵肉制品模型。

13.本发明另外提供一种上述的发酵肉制品模型的应用,用于发酵肉制品制备过程中的菌种筛选。

14.本发明的有益效果是:

15.通过利用肌原纤维蛋白、猪肉脂肪和模拟液复配建立模型体系,从而减少发酵肉

制品制备过程中复杂多变的影响因素,为发酵肉制品过程提供稳定的内环境。同时,通过模型体系的建立过程,减少发酵肉制品模型中的总菌数量,为发酵肉制品的研究开发和工艺配方优化提供了可靠支撑,便于评价肉制品发酵过程中微生物含量变化带来的影响,对筛选发酵菌种、实现发酵肉制品的研究开发和工艺配方优化有重要意义。

附图说明

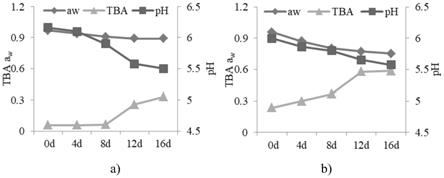

16.图1a)为本发明模型验证中模型体系的指标检测结果折线图。

17.图1b)为本发明模型验证中对比例的指标检测结果折线图。

18.图2为本发明模型验证中风味物质检测结果图。

19.图3为本发明模型验证中微生物检测结果折线图。

20.图4为本发明实施例五的亚硝酸盐含量计算结果柱状图。

具体实施方式

21.下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明提供一种发酵肉制品模型的建立方法,包括以下步骤:

23.s1、原料准备:取用于制作发酵肉制品的新鲜猪肉作为原料肉,从该原料肉中取无脂肪、无结缔组织的新鲜瘦肉作为原料,从中提取肌原纤维蛋白。具体提取过程为:取原料肉中无脂肪、无结缔组织的新鲜瘦肉,加入缓冲液和乙二胺四乙酸后进行均质匀浆,这里的缓冲液可以是三羟甲基氨基甲烷盐酸盐,也可以的磷酸盐缓冲液,在ph值为7.0的条件下用搅拌机将肉均质匀浆,然后除去含肌浆蛋白的上清液,重复上述操作2~3次,得到肌原纤维蛋白,将提取得到的肌原纤维蛋白在-20℃下保存。

24.配置模拟液:测定原料肉中游离氨基酸的含量,将氯化钠、葡萄糖、亚硝酸钠、硝酸钾和游离氨基酸溶解于水中配置成模拟液。模拟液中,氯化钠的浓度为20~40g/l,葡萄糖的浓度为8~12g/l,亚硝酸钠的浓度为0.1~0.2g/l,硝酸钾的浓度为0.1~0.2g/l,游离氨基酸的含量与原料肉中含量一致。

25.s2、建立模型:将s1提取的肌原纤维蛋白与猪肉脂肪混合形成主要原料,这里的猪肉脂肪可以是从原料肉中分离出来的脂肪部分,也可以是直接购买的市售新鲜猪皮下脂肪。微生物一般不在脂肪中生长,故不同来源的脂肪对模型无显著影响,保持模型采用的猪肉脂肪与发酵肉制品采用的新鲜程度一致即可。其中,肌原纤维蛋白和猪肉脂肪的质量比为2~9:1~8,具体参照制作发酵肉制品的原料肉的肥瘦比例。按照每10ml模拟液与0.8g~1.2g主要原料的比例将模拟液与主要原料均质混合,混合均匀后形成发酵肉制品模型。

26.本发明还提供一种由上述的方法建立的发酵肉制品模型。

27.本发明另外提供一种上述的发酵肉制品模型的应用,用于发酵肉制品制备过程中的菌种筛选,如通过该发酵肉制品模型体系筛选对风味有提升和改善作用的菌种,或者通过该发酵肉制品模型体系筛选对亚硝酸盐有降解作用的菌种等。

28.实施例一

29.本实施例提供一种发酵肉制品模型的建立方法,包括以下步骤:

30.s1、原料准备:取用于制作发酵肉制品的新鲜猪肉作为原料肉,从该原料肉中取无脂肪、无结缔组织的新鲜瘦肉,加入共两倍体积(1:2w/v)的0.1mol/l 的tris-hcl缓冲液和20mmol/l的乙二胺四乙酸溶液,在ph值为7.0的条件下用搅拌机将肉均质匀浆。然后在4℃、10000rpm下离心15min,除去含肌浆蛋白的上清液,重复上述加液匀浆和离心操作3次后,得到肌原纤维蛋白,将提取得到的肌原纤维蛋白在-20℃下保存备用。

31.配置模拟液:测定原料肉中游离氨基酸的含量,按照该含量比例,将游离氨基酸溶解于水中,同时加入其他四种成分,配置成模拟液中含氯化钠30g/l、葡萄糖10g/l、亚硝酸钠0.15g/l、硝酸钾0.15g/l的溶液。

32.s2、建立模型:将s1提取的肌原纤维蛋白与猪肉脂肪按照7:3的质量比混合,形成主要原料,再按照每10ml模拟液加入1g主要原料的比例将模拟液与主要原料加入搅拌机中,按10s/次均质混合三次,形成发酵肉制品模型,将该发酵肉制品模型置于离心管内,在12℃下孵育。

33.实施例二

34.本实施例与实施例一的区别主要在于:本实施例的模拟液中氯化钠的浓度为20g/l,葡萄糖的浓度为8g/l,亚硝酸钠的浓度为0.1g/l,硝酸钾的浓度为 0.1g/l。步骤s2中按照每10ml模拟液与0.8g主要原料混合的比例均质混合,形成发酵肉制品模型。

35.实施例三

36.本实施例与实施例一的区别主要在于:本实施例的模拟液中氯化钠的浓度为40g/l,葡萄糖的浓度为12g/l,亚硝酸钠的浓度为0.2g/l,硝酸钾的浓度为 0.2g/l。步骤s2中按照每10ml模拟液与1.2g主要原料混合的比例均质混合,形成发酵肉制品模型。

37.对比例

38.本实施例提供一种发酵肉制品,其制备方法为:取与实施例一相同来源的新鲜猪肉为原料,将新鲜猪肉切丝后,加入占新鲜猪肉质量20%的食盐,瘦肉与肥肉按照7:3的质量比,灌装于直径为2cm的天然肠衣内,在12℃下风干。

39.模型验证

40.在实施例一的模型于12℃下孵育的过程中,分别在0、4、8、12、16d从模型中采集样品进行检测分析,同时,对对比例制备的发酵肉制品分别在0、4、8、 12、16d时采集样品,检测实施例一及对比例采集的样品的水分活度(aw)、ph 值、硫代巴比妥酸值(tba值)、挥发性风味物质含量和微生物含量,检测结果如表1和图1至图3所示。

41.表1模型与发酵肉制品指标检测结果对比

42.[0043][0044]

由表1和图1可见,本发明建立的模型体系与发酵肉制品的水分活度、ph 值和tba值的变化趋势相似。发酵肉制品的水分活度值由最初的0.96下降至 0.75,ph值由6.0下降至5.6,tba含量由0.24mg mda/kg上升至0.59mgmda/kg;本发明的模型的水分活度值则由最初的0.97下降至0.89,ph值由6.2 下降至5.5,tba含量由0.06mg mda/kg上升至0.33mg mda/kg。

[0045]

由图2可见,本发明的模型与发酵肉制品中的风味物质均随时间变化增加,由于模型中添加的是肌原纤维蛋白及氨基酸和缓冲液等成分,其风味物质的含量低于发酵肉制品,但两者的变化趋势是一致的。

[0046]

由图3可见,本发明的模型与发酵肉制品中的总菌、微球菌和乳酸菌数量都随着时间的变化增加。由于模型是由肌原纤维蛋白、猪肉脂肪和模拟液组成,模型中微生物的数量级低于香肠中的数量级,但两者的微生物含量变化趋于一致,均是在0-4天内增长速度较快,后期逐渐减缓。

[0047]

通过将本发明的模型与真实发酵肉制品的检测结果对比,本发明的模型能够模拟发酵肉制品在制作器的水分活度、ph值、tba值、风味物质含量和微生物含量等变化,且模型中微生物含量更低,风味物质含量不受调味品的影响,能够为发酵肉制品的研究开发提供可靠的模型体系。

[0048]

实施例四

[0049]

本实施例提供一种发酵肉制品模型的应用,用于筛选对风味具有提升作用的酵母菌,具体包括以下步骤:

[0050]

s1、将来自发酵肉制品中在pda平板分离纯化后的四种酵母菌分别接种至马铃薯葡萄糖液体培养基中,在30℃下培养24h,备用。

[0051]

s2、将s1培养的四种酵母菌按照每种104cfu/g的浓度分别接种于实施例一制备的模型中,充分混匀后分装于离心管中,置于12℃恒温培养箱中培养,每种菌种接种3支离心管,并以未接种酵母菌的模型作为空白对照。

[0052]

s3、取s2中培养0d和16d的模型采集样品进行测定。采集样品及前处理的方式为:精确称取3.000(

±

0.003)g样品转移至20ml顶空瓶中,并加入1μl 浓度为2μg/μl的2,4,6-三甲基吡啶作为内标,快速用聚四氟乙烯隔垫迅速封口。设置ctc自动进样器参数条件:加热箱温度75℃,加热时间30min,样品抽取时间30min,解析时间5min。

[0053]

gc条件:hp-5ms ui色谱柱,(30m

×

0.25mm,0.25μm),氦气(99.999%),流速1ml

·

min

-1

,进样温度260℃,不分流模式进样。色谱柱初始温度为40℃保持5min,以5℃

·

min

-1

升至250℃,保持5min。

[0054]

ms条件:电轰击离子源(ei),电子能量70ev,离子源温度230℃,四级杆温度150℃,采用全扫描模式采集信号,质量扫描范围20~500aum。

[0055]

风味物质鉴定:根据化合物的保留时间,通过nist 2011数据库进行检索比对,配合手动检索筛选正、反匹配度均大于800的化合物,利用内标法计算样品中各挥发物质的相对含量,计算结果如表2所示。

[0056]

表2不同酵母菌在模型中产生风味物质种类和绝对含量

[0057][0058][0059]

由表2可见,经过16d的发酵之后,不同的酵母菌对发酵肉制品的风味有不同影响,其中,添加酵母菌4的模型体系中,产生了种类最多的风味物质,共检测出了27中;酵母菌1使模型中产生的风味物质含量最高,达到了 200664.84μg/kg,由此可见,这两种酵母菌对模型中风味物质的提升效果较明显。添加酵母菌2和酵母菌3的模型体系中风味物质的种类和含量变化不大,与空白对照组相近。由检测结果可知,对风味物质提升作用由小到大为酵母菌2﹤酵母菌3﹤酵母菌4﹤酵母菌1,由此筛选出酵母菌1和酵母菌4两种对发酵肉制品的风味物质具有显著提升作用的菌。

[0060]

实施例五

[0061]

本实施例提供一种发酵肉制品模型的应用,用于筛选对亚硝酸盐具有降解作用的乳酸菌,具体包括以下步骤:

[0062]

s1、将来自发酵肉制品中在mrs平板分离纯化后的三种乳酸菌分别接种至 mrs液体培养基中,在30℃下培养24h,备用。

[0063]

s2、将s1培养的三种乳酸菌分别按照每种2lgcfu/g、3lg cfu/g、4lg cfu/g 的浓度分别接种于实施例一制备的模型中(每种乳酸菌以三个浓度分别接种于实施例一建立的模型中),充分混匀后分装于离心管中,置于12℃恒温培养箱中培养,每种菌种接种3支离心管,并以未接种乳酸菌的模型作为空白对照。

[0064]

s3、取s2中培养至第16d的模型采集样品,并进行亚硝酸盐含量的测定。测定方法为:称取2.5g样品置于150ml具塞锥形瓶中,加水80ml,摇匀后超声30min,取出放置至室温,转移至100ml容量瓶中,加入2%乙酸溶液2ml,加水稀释至刻度,混匀后于4℃放置20min,再取出放置至室温,经滤纸过滤后保留滤液。取40ml滤液于50ml带塞比色管,加入2ml 4g/l对氨基苯磺酸溶液,混匀,静置3-5min,加入1ml 2g/l盐酸奈乙二胺溶液,加水至刻度,混匀,静置15min,在538nm波长处测定吸光值,根据标准曲线进行计算亚硝酸盐含量,计算结果如图4所示。

[0065]

由图4可见,添加有三种乳酸菌的模型,经过16d的发酵之后,空白对照组模型中的亚硝酸盐含量下降至83mg/kg,乳酸菌1的三个不同接种浓度模型对亚硝酸盐的降解效率不高,最大浓度下降到73mg/kg;乳酸菌3的降解效果罪明显,最低接种浓度模型中的亚硝酸盐

含量下降至61mg/kg,最高浓度模型中的亚硝酸盐含量下降至26mg/kg,该接种浓度模型中的亚硝酸盐含量达到了国家对亚硝酸盐限量要求。由此可见,三种乳酸菌对亚硝酸盐降解成都由低到高是乳酸菌1﹤乳酸菌2﹤乳酸菌3,从而筛选出乳酸菌3为对亚硝酸盐具有显著降解效果的乳酸菌。

[0066]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1