含有聚甘油脂肪酸酯的组合物的制作方法

含有聚甘油脂肪酸酯的组合物

1.许多聚甘油脂肪酸酯具有充当药物或化妆品的基质或甚至在诸如食品工业的应用领域中,或一般而言在需要储存稳定性的所有领域中充当基质的良好特性。具体地说,与许多其他基于脂质的材料诸如甘油三酯相比,一些聚甘油脂肪酸酯未表现出任何实际的多态性,因此在长期储存时不会经历任何体积变化,特别是称为“起霜”的任何体积增加。

2.wo 2020/083411 a1已经公开了用于热熔涂布方法的合适的聚甘油脂肪酸酯或其共混物。热熔涂布提供了优于其他涂布或护套包覆方法的优点,因为涂布材料可在没有溶剂的情况下使用,并且以这种方式,不需要使用复杂的干燥步骤将不期望的可能有毒的溶剂残余物从产物中去除。聚甘油脂肪酸酯关于制备将引入人体或动物体内的产品的用途还具有以下优点:至少聚甘油与偶数脂肪酸的酯化产生在体外和体内尽可能地排除毒性分解产物的聚甘油脂肪酸酯。

3.除了在热熔涂布方法中使用诸如前述聚甘油脂肪酸酯的基质,在3d打印领域中也需要使用具有相当特性的材料。然而,就这一点而言,简单地直接使用用于热熔涂布的材料不会成功,因为对于3d打印方法,需要起始材料必须通过加热来充分软化或液化以便能够被推压通过打印头喷嘴,使得在构建预定义的成型制品后,该材料可适当硬化以形成具有稳定形状的物体。具体地说,虽然聚甘油脂肪酸酯(诸如wo 2020/008411 a1中描述的那些)事实上可被推压通过3d打印喷嘴,但是通过3d打印由此产生的成型制品的形状稳定性不足以能够保证在工业包装步骤期间以及产品处理期间的稳定性。此外,出现的问题是,至少当将很大体积的药物或化妆品活性物质与相应基质掺混时,用于3d打印的起始材料的物理特性可能变化,其方式为使得产品形状不稳定且储存时也不稳定,或由于脆性增加而无法被打印成质量均匀的产品。

4.ep 3 482 774 b1公开了一种可通过3d打印生产的系统,该系统在体内与生理亲水相接触时自乳化,并且具有亲脂相、hlb值大于8的表面活性剂和任选的助表面活性剂,其中表面活性剂由peg酯、泊洛沙姆、乙氧基化油、乙氧基化维生素e和/或由脂肪酸产生的糖残基组成。该组合物的缺点是不能明确排除毒性降解产物,并且形状方面和储存时的稳定性可能也需要改进。此外,出现的问题是,根据所引用的实施例,药物活性物质的掺混物仅能达到用于3d打印的起始材料按重量计的略低于7%,使得由于即使在起始材料未掺混时,每种单独的药物活性物质也有分层和相分离的不利倾向,则对于每种类型的掺混物,都必须对含有掺混物的起始混合物的可加工性进行新的研究。组合物(诸如按重量计50%至95%,优选地85%具有按重量计5%至50%,优选地15%聚乙二醇300-6000(优选地peg 1500)的硬脂酸甘油酯)事实上可仍在3d打印方法中加工,尽管它们有粘合特性,但在储存时并不完全稳定。新鲜的peg可能含有环氧乙烷和二噁烷。随着时间的推移,可能会形成甲醛。此外,它们是潜在的过敏原。

5.下面描述的本发明的目的是提供一种组合物,该组合物具有已经已知用于热熔涂布方法的聚甘油脂肪酸酯的优点,特别是不存在多态性,以及使得此组合物能够通过3d打印进行加工,这也可独立于另外的药物活性物质和化妆品活性物质或其他为了实践中通常使用的掺混物或填充剂的比例而具体采用的添加剂的量来进行,并且提供形状稳定且储存

时稳定的产品。

6.此目的通过如权利要求1所述的组合物、如权利要求10所述的其生产方法、如权利要求24所述的3d打印方法、如权利要求11所述的用于制备3d打印方法的起始材料的方法,以及如权利要求18所述的通过3d打印生产的成型部件来实现,其中有利的实施方案在相应从属权利要求中限定。

7.为了使含有聚甘油脂肪酸酯的组合物可用于3d打印方法,它们必须生成起始材料以及既不太软也不太脆的最终产品。在含有聚甘油脂肪酸酯的组合物的情况下,这不是一件小事。当使用聚甘油脂肪酸酯时,起始材料(如通常在实践中那样形成用于3d打印方法的细丝)的弹性取决于组合物中游离羟基基团的数量。一个观点是,游离羟基基团的数量可受使用的聚甘油脂肪酸偏酯的酯化程度影响,但令人惊讶的是,聚甘油脂肪酸单酯和游离聚甘油的掺混物更有针对性且更有效。虽然强键合(诸如离子键合或共价键合)会导致组合物更硬和更脆,但比例增加的经由游离羟基基团的氢键合产生较低的键合强度和因此更高的弹性,因为更大的自由度促进了单个分子的重新定向。此外,随着聚甘油脂肪酸单酯和游离聚甘油中甘油单元数量的增加,由于组合物内部剪切的空间效应和更灵活的重新定向,较小分子之间的键不那么容易断裂,但由于分子链较长,组合物的弹性增加。令人惊讶的是,在3d打印方法中良好的加工特性和在没有因多态性而产生的体积变化的情况下打印产品的形状和储存时的稳定性在含有至少三种组分的类型的组合物中获得,这些组分即,第一,可通过含有2至10个甘油单元的聚甘油与含有12至22个碳原子的脂肪酸的酯化来获得的聚甘油脂肪酸酯,以及第二,含有2至10个甘油单元的游离聚甘油,和第三,含有2至10个甘油单元和含有具有12至22个碳原子的脂肪酸残基的脂肪酸的另外的聚甘油脂肪酸单酯。

8.所提出的组合物的可加工性方面的有利特性还可进一步改进,即在于:除前述第三组分外,将仅可由含有2至6个甘油单元的聚甘油的酯化获得的聚甘油脂肪酸酯用作组分1,并且将仅含有3至6个甘油单元的聚甘油用作组分2。还已被证明有利的是,组分1不作为全酯存在,而是作为羟值为50mg koh/g至350mg koh/g的偏酯存在。优选地,该第一组分的皂化值为100mg koh/g至250mg koh/g。35℃或更高且最高为80℃的组分1的熔点也被证明是有利的,因为低熔点允许较低加工温度,在与所提出的组合物一起加工的不耐热活性物质的情况下,这意味着在该方法中可采用无害的低温。

9.从上面的讨论可得出结论,组合物的第二组分的羟值也与组合物整体的弹性有关。优选地,该羟值为800mg koh/g至1400mg koh/g,而第三组分即聚甘油脂肪酸单酯应优选地具有400mg koh/g至650mg koh/g的羟值。

10.三种组分相对于彼此的混合比率也影响组合物的特性。当第一组分的重量百分比为至少50%,第二组分的重量百分比为至少5%,并且第三组分的重量百分比为至少10%时,获得良好的结果,其中三种组分的重量百分比之和优选地为至少98%。

11.与作为添加剂的其他固体一起还具有足够的稠度以在3d打印方法的起始材料中提供所需特性的均衡组合物含有可自六聚甘油与棕榈酸的偏酯化获得的聚甘油脂肪酸酯作为组分1和组分3,后者含有具有16个碳原子的脂肪酸残基。

12.所提出的组合物可以简单的方式通过例如在80℃下将组分1、组分2和组分3熔融并混合来产生,其中有利地不超过或仅略微超过各个组分的熔融温度。接下来,使混合物在15℃至25℃的温度(即,大约室温)和750hpa至1250hpa的压力下固化。通常,使混合物自行

固化就足够了。混合物的均匀性有时可通过适度搅拌熔融物来辅助。

13.如果该组合物将用于3d打印方法,那么已被证明有利的是,初始粉碎固化的混合物,使得它可通过孔径为800μm或更小的筛子来筛分,并且可拾取该筛分材料。可使用具有熔融腔室和高粘度流体泵的适当系统将该筛分材料进料至3d打印头喷嘴,然后用于3d打印方法中。在用于3d打印方法中之前,应测试起始材料的断裂强度。为此,当在生产期间起始材料仍可流动时,将一部分起始材料铸造成长155mm、宽45mm且厚15mm的板,在硬化后,将这些板分别放置在边长各为30mm、彼此间隔60mm且其边长平行的两个金属立方体上,纵向桥接金属立方体。对于测量,使用冲压工具来增加作用在金属立方体之间的板中心上的力,直到板断裂,该冲压工具也由金属制成,具有圆形冲压边缘,长度为69mm,并且方向与金属立方体之间的空间成直角。为了在所述条件下使这种类型的板断裂,施加的力不应超过90n。

14.通过3d打印进行加工时,使用细丝作为起始材料更简单,因为只需使用电动马达将它们推压通过打印头喷嘴。在此,通过双蜗杆传动齿轮单元进料卷绕在线轴上的细丝已被证明是有利的。为了将已经适合作为3d打印方法的起始材料的筛分材料转变为更容易加工的细丝,优选地在低于该含有聚甘油脂肪酸酯的组合物的第一组分的熔融温度至少1℃的温度下将该筛分材料通过挤出机喷嘴头挤出。原则上,细丝的粗细由打印头喷嘴的形状决定。打印头喷嘴的直径可根据待打印的成型部件的形状规格来选择。较大喷嘴的优点是材料吞吐量可更高,因此可加快生产。待打印的成型部件越精致,则应选择的横截面越小,以便为打印提供足够的精度。具有1.52mm至1.96mm的一致均匀横截面直径的细丝已被证明在加工中是有利的,其中椭圆度高至0.06的细丝的横截面差异是可容忍的。所考虑的相应细丝的横截面的椭圆度(o)在此定义为其最大直径(d

max

)与其最小直径(d

min

)之间的差值的两倍除以它们的总和,即o=2x(d

max-d

min

)/(d

max

+d

min

)。优选地,将制备的细丝卷绕到最小外径为0.23mm的线轴上,但外径也可以更大。卷绕到小直径线轴上而不断裂可被认为是具有用于在3d打印方法中加工的足够弹性的指示。由于含有聚甘油脂肪酸酯的组合物,细丝的生产可在挤出机喷嘴头处被挤出材料的吞吐量高至7kg/h的情况下进行,只要筛分的粉末由于所采用的温度已转变为软块体。

15.原则上,将活性物质或其他物质掺入3d打印方法的产品中有两种可能性。这些物质已经掺入用于3d打印的起始材料中,然后通过3d打印方法打印以形成预定义的成型部件,或者起始材料保持不含活性物质或其他物质,这些活性物质或其他物质随后被引入到至少部分制备的成型制品的空腔或腔室中。将微粉化固体掺入到含有聚甘油脂肪酸酯的组合物中以形成用于3d打印方法的起始材料,优选地通过将一种或多种微粉化固体掺混到含有聚甘油脂肪酸酯的组合物的熔融组分中来进行,其中它们在混合物整体中的重量百分比不应超过10%,使得以这种方式获得的起始材料的可加工性得以保持。就这一点而言,作为微粉化固体掺混的物质类型实际上并不重要。优选地,微粉化固体来自药物活性物质组或化妆品活性物质组。

16.在将活性物质或其他物质掺入3d打印方法的产品中的第二种可能性的情况下,含有聚甘油脂肪酸酯的组合物本身(优选地作为细丝)可被打印以形成具有一个或多个空腔和/或腔室的成型制品。例如,实现这一目标的简单方式是3d打印出杯子形式的成型制品,活性物质或其他物质(可以是固体、半固体或液体)可作为填充材料引入到杯子的空腔中。成型制品的开口随后可通过第二成型部件(例如呈盖子形式)封闭,该第二成型部件适合以

互锁和/或摩擦配合的方式装配到成型制品上,该第二成型部件优选地由相同的起始材料打印而成。这里更巧妙的解决方案是在成型制品初始进行打印直至已形成足够填充的空腔时将填充材料掺入成型制品中,然后引入填充材料,然后完成3d打印,其中优选地,可封闭填充的空腔以形成设置有填充材料的腔室。3d打印方法的所有优点都可以这种方式得到利用。因此,可以将不同的物质(诸如两种或更多种不同的药物活性物质)引入到同一成型制品的单独腔室中。活性物质的释放可通过不同的壁厚度来控制。

17.由于本技术提出的含有聚甘油脂肪酸酯的组合物,3d打印方法因此是可行的,这些方法允许将活性物质或其他物质掺入用于3d打印方法的起始材料中,并且还允许将固体、半固体或液体填充材料掺入适当形状的成型制品中。另外,两种变化形式可组合在一起,使得与起始材料掺混在一起的固体可直接从打印的成型制品的材料中释放,并且位于腔室或空腔中的填充材料仅能在与填充材料毗邻的壁分解之后或通过优选地狭窄形状的通道从腔室或空腔中逸出。

18.优选地,在所应用的3d打印方法中,通过使粉末形式或作为细丝形式的且具有掺混物或不具有掺混物的含有聚甘油脂肪酸酯的组合物推压通过具有入口和出口的打印头喷嘴来启动打印程序。然后通过打印头喷嘴的出口在各个平面中的对应预定义移动来进行预定义的三维成型制品的逐层构建。优选地,就这一点而言,使用温度可控的打印头喷嘴,该打印头喷嘴在打印程序过程中的温度比起始材料的熔融温度高1℃至4.9℃。

19.填充材料可以各种方式引入。在上文中已经描述了用第二成型部件封闭被填充空腔的开口或将填充材料引入合适的空腔中,这些空腔在完成作为整体的成型制品之前已经在成型制品的一部分中形成,然后在完成成型制品的过程中将其打印成腔室或更完善的空腔。第三种可能性是通过插管用填充材料填充已形成的成型制品的空腔或腔室,优选地在成型制品完全硬化之前。显然,前述填充的可能性可以任何方式组合。

20.如果填充材料是含有一种或多种药物活性物质的那些,则这些药物活性物质优选地是糖皮质激素、盐皮质激素、雄激素、雌激素、孕激素、唑类抗真菌剂、ace抑制剂或at1拮抗剂。来自此组的药物活性物质也适合作为含有聚甘油脂肪酸酯的组合物的掺混物。

21.现在将借助附图和两个实施例更详细地且以非限制性方式描述本发明。

22.实施例1

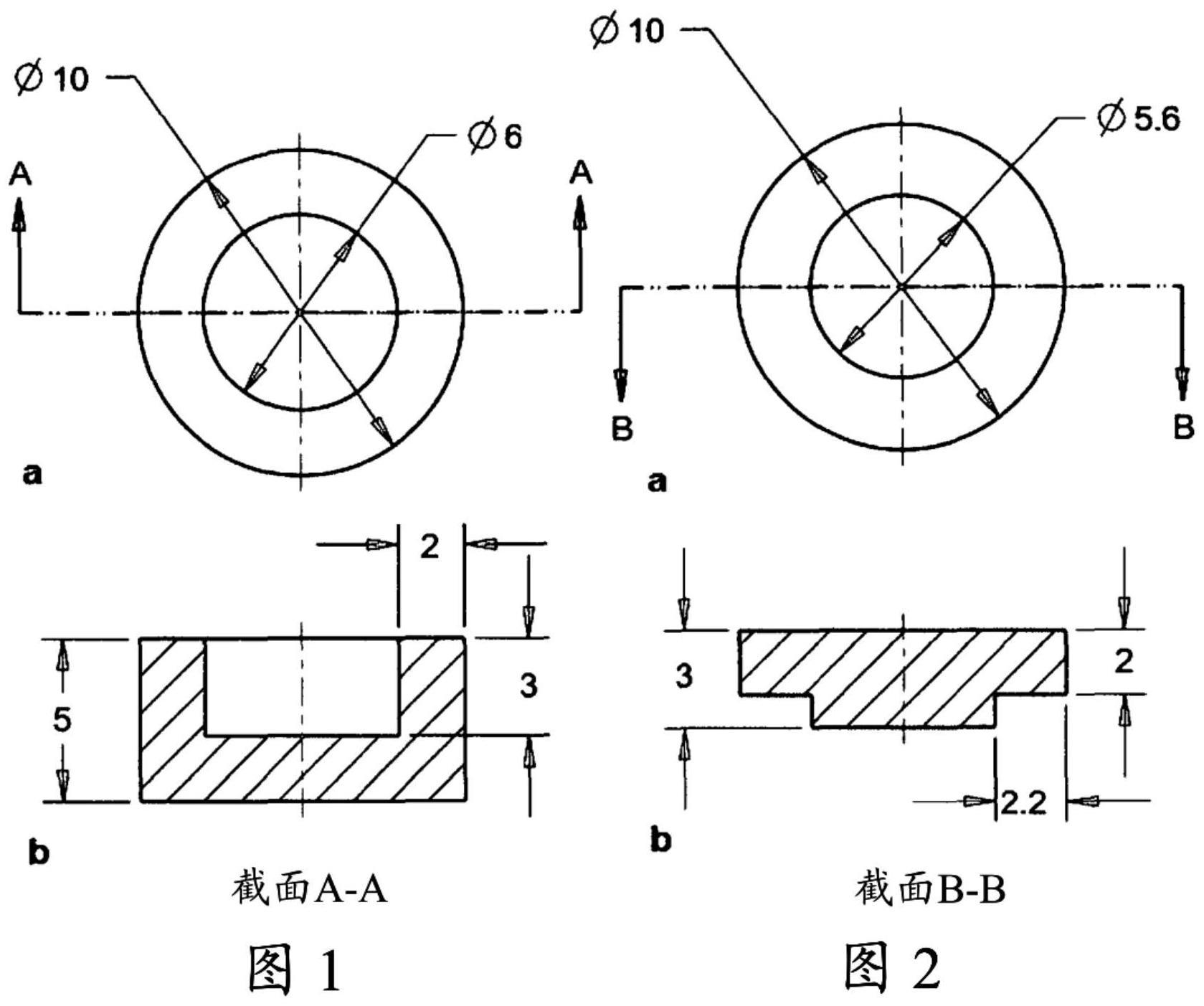

23.将按重量计80.5%的平均羟值为160的六聚甘油棕榈酸偏酯用作组分1。将按重量计8.0%的六聚甘油用作组分2,并且将按重量计11.5%的六聚甘油单棕榈酸酯用作组分3。将各组分混合在一起并熔融。通过搅拌使熔体匀化,并在20℃的室温和1005hpa的压力下静置固化。将一部分熔体放入五个相同模具中,并以这种方式模制成155mm x 45mm x 15mm的板,在硬化后对这些板进行如上所述的弯曲疲劳测试。使板断裂所需的平均力为83n。将固化块体粉碎并使其穿过孔径为800μm的筛子。将筛分的材料在49℃的温度下挤出以形成具有最大椭圆度为0.02的1.75mm的均匀连续横截面的细丝股。将细丝卷绕在最小直径为23mm的线轴上。将一卷细丝插入3d打印机,并在打印喷嘴温度为50.5℃时开始3d打印。打印的成型部件是无柄杯状形式(图1a、1b,尺寸单位为mm)。将由10mg微粉化泼尼松龙组成的填充材料引入杯形成型部件中。在形成杯形成型部件(图1a、1b,尺寸单位为mm)的同时,由相同的起始材料打印适配杯形成型部件(图1a、1b,尺寸单位为mm)的开口的盖形成型部件(图2a、2b,尺寸单位为mm)。利用盖形成型部件(图2a、2b,尺寸单位为mm),将杯形成型部件(图1a、

1b,尺寸单位为mm)的开口封闭,以形成所完成的含有泼尼松龙的产品。

24.实施例2

25.将按重量计67.7%的平均羟值为160的六聚甘油棕榈酸偏酯用作组分1。将按重量计13.6%的六聚甘油用作组分2,并且将按重量计9.6%的六聚甘油单棕榈酸酯用作组分3。添加按重量计9.1%的微粉化地塞米松。将各组分混合在一起并熔融。通过搅拌使熔体匀化,并在20℃的室温和1005hpa的压力下使其静置固化。将固化块体粉碎并使其穿过孔径为800μm的筛子。将筛分的材料在49℃的温度下挤出以形成具有最大椭圆度为0.02的1.75mm的均匀连续横截面的细丝股。将细丝卷绕在最小直径为23mm的线轴上。将一卷细丝插入3d打印机,并在打印喷嘴温度为50.5℃时开始3d打印。打印的成型部件呈扁平圆柱体形式,并提供所完成的片剂形式的含有地塞米松的产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1