一种制备柑橘皮渣中抗氧化膳食纤维的方法

1.本发明属于食品加工技术领域,尤其涉及一种制备柑橘皮渣中抗氧化膳食纤维的方法。

背景技术:

2.柑橘是中国第二大水果,年产量超过1.225亿吨。在我国,柑橘仍以鲜销为主,加工比例约为35%被用于加工制成柑橘类产品,然而加工过程中会产成40%~50%的皮渣,柑橘皮渣是柑橘加工过程中主要的副产物之一,含有大量的抗氧化膳食纤维和水溶性抗氧化膳食纤维等营养物质,这些皮渣除极少部分用作中药材、食品加工原料外,其余的大部分作为废弃物处理,这样不仅造成了资源浪费,经济损失,还导致严重的环境污染。

3.抗氧化膳食纤维(insoluble antioxidant dietary fiber,iadf)中富含黄酮类(花色素苷、黄烷、黄酮、黄酮醇、黄烷醇)、酚酸(没食子酸、阿魏酸)以及缩合单宁(聚合的原花色素和高分子量水解鞣质)等天然抗氧化成分。iadf已被证实具有显著的抗氧化活性,可有效清除体内的氧自由基,提高乳制品的稳定性和营养价值,改善乳制品风味,使乳制品具有更好的口感,已广泛运用于食品保鲜与功能性食品研究上,是一种良好的膳食纤维来源。然而国内市场上缺乏高品质的柑橘膳食纤维,也没有形成规模化生产和消费市场。因此,寻找简单高效的提取抗氧化膳食纤维的方法将有利于抗氧化膳食纤维在乳制品、食品保鲜与功能性食品中的应用,这对于解决农副产品加工副产物浪费的问题具有重要的现实意义和社会价值。

技术实现要素:

4.本发明提供了一种制备柑橘皮渣中抗氧化膳食纤维的方法,具体步骤为:

5.(1)冷冻干燥处理:用纯水清洗柑橘皮渣,采用冷冻干燥机对其进行干燥24h;

6.(2)低温超微粉碎:将干燥的柑橘皮渣投入胶体磨中粉碎;

7.(3)动态高压微射流预处理,将粉碎后的柑橘皮渣溶液通过动态高压微射流均质机进行处理;

8.(4)酶解处理:配置醋酸、纤维素酶水溶液,将动态高压微射流处理后的柑橘皮渣加入所述醋酸、纤维素酶水溶液中,水浴恒温至45

±

2℃,保温10~15min后,向溶液中加入韭菜-蓝莓-青钱柳叶提取液,用浓度为1mol/l的醋酸水溶液将溶液的ph值调整至5.4,再45

±

2℃水浴恒温继续保温3~4h,保温结束后冷却至室温,过滤获得滤液和滤渣,滤液减压浓缩,获得浓缩液a;

9.(5)高强度超声波辅助醇提:所述滤渣加入到体积分数为72%的乙醇水溶液中,在超声波环境下醇提,醇提完成后过滤,滤液真空浓缩获得浓缩液b,合并浓缩液a和浓缩液b,重结晶,获得所述膳食纤维。

10.进一步地,所述步骤(2)中,粉碎时间10~30min。

11.进一步地,所述步骤(3)中,动态高压微射流均质机压力为50mpa~200mpa,处理3

~5次。

12.进一步地,所述醋酸、纤维素酶水溶液的ph为5.4,纤维素酶的质量百分含量为3%~4%,溶剂为水;动态高压微射流处理后的柑橘皮渣加入所述醋酸、纤维素酶水溶液中的固液比固/液=1g/20ml。

13.进一步地,所述韭菜-蓝莓-青钱柳叶提取液的制备方法为:按质量比为韭菜叶:蓝莓果肉:青钱柳叶=5:1~3:1~2的比例称取韭菜叶、蓝莓果肉和青钱柳叶,再将韭菜叶、蓝莓果肉和青钱柳叶混合切碎后与去离子水混合,混合料与去离子水的料液质量比料/液=1:6;混合物水浴恒温至65

±

5℃保温提取2~3h,保温结束后空冷至常温,混合物过滤,液相减压浓缩为未浓缩前体积的1/2,获得所述韭菜-蓝莓-青钱柳叶提取液。

14.进一步地,所述韭菜-蓝莓-青钱柳叶提取液的加入质量为动态高压微射流处理后的柑橘皮渣质量的2~3倍。

15.进一步地,所述步骤(5)中,所述滤渣加入到乙醇水溶液中液料质量比为液/料=20~100∶1;所述超声波功率为200~600w,醇提时间为1~6h。

16.本发明的有益效果在于:本发明所述的食品物理加工技术操作简单,无毒无害,容易实现,制得的抗氧化膳食纤维含量高,具有较高的抗氧化活性,在乳制品、食品保鲜与功能性食品中具有很高的实用价值,这对于解决农副产品加工副产物浪费的问题具有重要的现实意义和社会价值。

具体实施方式

17.下面结合实施例进行详细的说明:

18.实施例1

19.一种制备柑橘皮渣中抗氧化膳食纤维的方法,具体步骤为:

20.(1)冷冻干燥处理:用纯水清洗柑橘皮渣,采用冷冻干燥机对其进行干燥24h;

21.(2)低温超微粉碎:将干燥的柑橘皮渣投入胶体磨中粉碎,粉碎时间为20min;

22.(3)动态高压微射流预处理,将粉碎后的柑橘皮渣溶液通过动态高压微射流均质机进行处理,动态高压微射流均质机压力为100mpa,处理4次;

23.(4)酶解处理:配置醋酸、纤维素酶水溶液,所述醋酸、纤维素酶水溶液的ph为5.4,纤维素酶的质量百分含量为3%,溶剂为水;将动态高压微射流处理后的柑橘皮渣按固液比固/液=1g/20ml的比例加入所述醋酸、纤维素酶水溶液中,水浴恒温至45

±

2℃,保温10min后,向溶液中加入韭菜-蓝莓-青钱柳叶提取液,所述韭菜-蓝莓-青钱柳叶提取液的加入质量为动态高压微射流处理后的柑橘皮渣质量的2倍。用浓度为1mol/l的醋酸水溶液将溶液的ph值调整至5.4,再45

±

2℃水浴恒温继续保温3h,保温结束后冷却至室温,过滤获得滤液和滤渣,滤液减压浓缩至未浓缩前体积的1/3,获得浓缩液a;

24.(5)高强度超声波辅助醇提:所述滤渣按液料质量比为液/料=50∶1的比例加入到体积分数为72%的乙醇水溶液中,在超声波环境下醇提3h,超声波功率为400w,醇提完成后过滤,滤液真空浓缩至未浓缩前体积的1/10获得浓缩液b,合并浓缩液a和浓缩液b,重结晶,获得所述膳食纤维。

25.其中所述韭菜-蓝莓-青钱柳叶提取液的制备方法为:按质量比为韭菜叶:蓝莓果肉:青钱柳叶=5:1:1的比例称取韭菜叶、蓝莓果肉和青钱柳叶,再将韭菜叶、蓝莓果肉和青

钱柳叶混合切碎后与去离子水混合,混合料与去离子水的料液质量比料/液=1:6;混合物水浴恒温至65

±

5℃保温提取2h,保温结束后空冷至常温,混合物过滤,液相减压浓缩为未浓缩前体积的1/2,获得所述韭菜-蓝莓-青钱柳叶提取液。

26.实施例2

27.一种制备柑橘皮渣中抗氧化膳食纤维的方法,具体步骤为:

28.(1)冷冻干燥处理:用纯水清洗柑橘皮渣,采用冷冻干燥机对其进行干燥24h;

29.(2)低温超微粉碎:将干燥的柑橘皮渣投入胶体磨中粉碎,粉碎时间为20min;

30.(3)动态高压微射流预处理,将粉碎后的柑橘皮渣溶液通过动态高压微射流均质机进行处理,动态高压微射流均质机压力为100mpa,处理4次;

31.(4)酶解处理:配置醋酸、纤维素酶水溶液,所述醋酸、纤维素酶水溶液的ph为5.4,纤维素酶的质量百分含量为3%,溶剂为水;将动态高压微射流处理后的柑橘皮渣按固液比固/液=1g/20ml的比例加入所述醋酸、纤维素酶水溶液中,水浴恒温至45

±

2℃,保温10min后,向溶液中加入韭菜-蓝莓-青钱柳叶提取液,所述韭菜-蓝莓-青钱柳叶提取液的加入质量为动态高压微射流处理后的柑橘皮渣质量的2倍。用浓度为1mol/l的醋酸水溶液将溶液的ph值调整至5.4,再45

±

2℃水浴恒温继续保温3h,保温结束后冷却至室温,过滤获得滤液和滤渣,滤液减压浓缩至未浓缩前体积的1/3,获得浓缩液a;

32.(5)高强度超声波辅助醇提:所述滤渣按液料质量比为液/料=50∶1的比例加入到体积分数为72%的乙醇水溶液中,在超声波环境下醇提3h,超声波功率为400w,醇提完成后过滤,滤液真空浓缩至未浓缩前体积的1/10获得浓缩液b,合并浓缩液a和浓缩液b,重结晶,获得所述膳食纤维。

33.其中所述韭菜-蓝莓-青钱柳叶提取液的制备方法为:按质量比为韭菜叶:蓝莓果肉:青钱柳叶=5:2:1的比例称取韭菜叶、蓝莓果肉和青钱柳叶,再将韭菜叶、蓝莓果肉和青钱柳叶混合切碎后与去离子水混合,混合料与去离子水的料液质量比料/液=1:6;混合物水浴恒温至65

±

5℃保温提取2h,保温结束后空冷至常温,混合物过滤,液相减压浓缩为未浓缩前体积的1/2,获得所述韭菜-蓝莓-青钱柳叶提取液。

34.实施例3

35.一种制备柑橘皮渣中抗氧化膳食纤维的方法,具体步骤为:

36.(1)冷冻干燥处理:用纯水清洗柑橘皮渣,采用冷冻干燥机对其进行干燥24h;

37.(2)低温超微粉碎:将干燥的柑橘皮渣投入胶体磨中粉碎,粉碎时间为20min;

38.(3)动态高压微射流预处理,将粉碎后的柑橘皮渣溶液通过动态高压微射流均质机进行处理,动态高压微射流均质机压力为100mpa,处理4次;

39.(4)酶解处理:配置醋酸、纤维素酶水溶液,所述醋酸、纤维素酶水溶液的ph为5.4,纤维素酶的质量百分含量为4%,溶剂为水;将动态高压微射流处理后的柑橘皮渣按固液比固/液=1g/20ml的比例加入所述醋酸、纤维素酶水溶液中,水浴恒温至45

±

2℃,保温15min后,向溶液中加入韭菜-蓝莓-青钱柳叶提取液,所述韭菜-蓝莓-青钱柳叶提取液的加入质量为动态高压微射流处理后的柑橘皮渣质量的3倍。用浓度为1mol/l的醋酸水溶液将溶液的ph值调整至5.4,再45

±

2℃水浴恒温继续保温4h,保温结束后冷却至室温,过滤获得滤液和滤渣,滤液减压浓缩至未浓缩前体积的1/3,获得浓缩液a;

40.(5)高强度超声波辅助醇提:所述滤渣按液料质量比为液/料=50∶1的比例加入到

体积分数为72%的乙醇水溶液中,在超声波环境下醇提3h,超声波功率为400w,醇提完成后过滤,滤液真空浓缩至未浓缩前体积的1/10获得浓缩液b,合并浓缩液a和浓缩液b,重结晶,获得所述膳食纤维。

41.其中所述韭菜-蓝莓-青钱柳叶提取液的制备方法为:按质量比为韭菜叶:蓝莓果肉:青钱柳叶=5:2:2的比例称取韭菜叶、蓝莓果肉和青钱柳叶,再将韭菜叶、蓝莓果肉和青钱柳叶混合切碎后与去离子水混合,混合料与去离子水的料液质量比料/液=1:6;混合物水浴恒温至65

±

5℃保温提取3h,保温结束后空冷至常温,混合物过滤,液相减压浓缩为未浓缩前体积的1/2,获得所述韭菜-蓝莓-青钱柳叶提取液。

42.实施例4

43.一种制备柑橘皮渣中抗氧化膳食纤维的方法,具体步骤为:

44.(1)冷冻干燥处理:用纯水清洗柑橘皮渣,采用冷冻干燥机对其进行干燥24h;

45.(2)低温超微粉碎:将干燥的柑橘皮渣投入胶体磨中粉碎,粉碎时间为20min;

46.(3)动态高压微射流预处理,将粉碎后的柑橘皮渣溶液通过动态高压微射流均质机进行处理,动态高压微射流均质机压力为100mpa,处理4次;

47.(4)酶解处理:配置醋酸、纤维素酶水溶液,所述醋酸、纤维素酶水溶液的ph为5.4,纤维素酶的质量百分含量为4%,溶剂为水;将动态高压微射流处理后的柑橘皮渣按固液比固/液=1g/20ml的比例加入所述醋酸、纤维素酶水溶液中,水浴恒温至45

±

2℃,保温15min后,向溶液中加入韭菜-蓝莓-青钱柳叶提取液,所述韭菜-蓝莓-青钱柳叶提取液的加入质量为动态高压微射流处理后的柑橘皮渣质量的3倍。用浓度为1mol/l的醋酸水溶液将溶液的ph值调整至5.4,再45

±

2℃水浴恒温继续保温4h,保温结束后冷却至室温,过滤获得滤液和滤渣,滤液减压浓缩至未浓缩前体积的1/3,获得浓缩液a;

48.(5)高强度超声波辅助醇提:所述滤渣按液料质量比为液/料=50∶1的比例加入到体积分数为72%的乙醇水溶液中,在超声波环境下醇提3h,超声波功率为400w,醇提完成后过滤,滤液真空浓缩至未浓缩前体积的1/10获得浓缩液b,合并浓缩液a和浓缩液b,重结晶,获得所述膳食纤维。

49.其中所述韭菜-蓝莓-青钱柳叶提取液的制备方法为:按质量比为韭菜叶:蓝莓果肉:青钱柳叶=5:3:2的比例称取韭菜叶、蓝莓果肉和青钱柳叶,再将韭菜叶、蓝莓果肉和青钱柳叶混合切碎后与去离子水混合,混合料与去离子水的料液质量比料/液=1:6;混合物水浴恒温至65

±

5℃保温提取3h,保温结束后空冷至常温,混合物过滤,液相减压浓缩为未浓缩前体积的1/2,获得所述韭菜-蓝莓-青钱柳叶提取液。

50.对比例1

51.一种制备膳食纤维的方法,具体步骤为:

52.(1)冷冻干燥处理:用纯水清洗柑橘皮渣,采用冷冻干燥机对其进行干燥24h;

53.(2)低温超微粉碎:将干燥的柑橘皮渣投入胶体磨中粉碎,粉碎时间为20min;

54.(3)动态高压微射流预处理,将粉碎后的柑橘皮渣溶液通过动态高压微射流均质机进行处理,动态高压微射流均质机压力为100mpa,处理4次;

55.(4)酶解处理:配置醋酸、纤维素酶水溶液,所述醋酸、纤维素酶水溶液的ph为5.4,纤维素酶的质量百分含量为4%,溶剂为水;将动态高压微射流处理后的柑橘皮渣按固液比固/液=1g/20ml的比例加入所述醋酸、纤维素酶水溶液中,水浴恒温至45

±

2℃,保温15min

后,向溶液中加入韭菜提取液,所述韭菜提取液的加入质量为动态高压微射流处理后的柑橘皮渣质量的3倍。用浓度为1mol/l的醋酸水溶液将溶液的ph值调整至5.4,再45

±

2℃水浴恒温继续保温4h,保温结束后冷却至室温,过滤获得滤液和滤渣,滤液减压浓缩至未浓缩前体积的1/3,获得浓缩液a;

56.(5)高强度超声波辅助醇提:所述滤渣按液料质量比为液/料=50∶1的比例加入到体积分数为72%的乙醇水溶液中,在超声波环境下醇提3h,超声波功率为400w,醇提完成后过滤,滤液真空浓缩至未浓缩前体积的1/10获得浓缩液b,合并浓缩液a和浓缩液b,重结晶,获得所述膳食纤维。

57.其中所述韭菜提取液的制备方法为:将韭菜叶切碎后与去离子水混合,韭菜叶碎丁与去离子水的料液质量比料/液=1:6;混合物水浴恒温至65

±

5℃保温提取3h,保温结束后空冷至常温,混合物过滤,液相减压浓缩为未浓缩前体积的1/2,获得本对比例所述韭菜提取液。

58.对比例2

59.一种制备柑橘皮渣中抗氧化膳食纤维的方法,具体步骤为:

60.(1)冷冻干燥处理:用纯水清洗柑橘皮渣,采用冷冻干燥机对其进行干燥24h;

61.(2)低温超微粉碎:将干燥的柑橘皮渣投入胶体磨中粉碎,粉碎时间为20min;

62.(3)动态高压微射流预处理,将粉碎后的柑橘皮渣溶液通过动态高压微射流均质机进行处理,动态高压微射流均质机压力为100mpa,处理4次;

63.(4)酶解处理:配置醋酸、纤维素酶水溶液,所述醋酸、纤维素酶水溶液的ph为5.4,纤维素酶的质量百分含量为4%,溶剂为水;将动态高压微射流处理后的柑橘皮渣按固液比固/液=1g/20ml的比例加入所述醋酸、纤维素酶水溶液中,水浴恒温至45

±

2℃,保温15min后,向溶液中加入蓝莓提取液,所述蓝莓提取液的加入质量为动态高压微射流处理后的柑橘皮渣质量的3倍。用浓度为1mol/l的醋酸水溶液将溶液的ph值调整至5.4,再45

±

2℃水浴恒温继续保温4h,保温结束后冷却至室温,过滤获得滤液和滤渣,滤液减压浓缩至未浓缩前体积的1/3,获得浓缩液a;

64.(5)高强度超声波辅助醇提:所述滤渣按液料质量比为液/料=50∶1的比例加入到体积分数为72%的乙醇水溶液中,在超声波环境下醇提3h,超声波功率为400w,醇提完成后过滤,滤液真空浓缩至未浓缩前体积的1/10获得浓缩液b,合并浓缩液a和浓缩液b,重结晶,获得所述膳食纤维。

65.其中所述蓝莓提取液的制备方法为:将蓝莓果肉切碎成碎丁后与去离子水混合,碎丁与去离子水的料液质量比料/液=1:6;混合物水浴恒温至65

±

5℃保温提取3h,保温结束后空冷至常温,混合物过滤,液相减压浓缩为未浓缩前体积的1/2,获得本对比例所述蓝莓提取液。

66.对比例3

67.一种制备柑橘皮渣中抗氧化膳食纤维的方法,具体步骤为:

68.(1)冷冻干燥处理:用纯水清洗柑橘皮渣,采用冷冻干燥机对其进行干燥24h;

69.(2)低温超微粉碎:将干燥的柑橘皮渣投入胶体磨中粉碎,粉碎时间为20min;

70.(3)动态高压微射流预处理,将粉碎后的柑橘皮渣溶液通过动态高压微射流均质机进行处理,动态高压微射流均质机压力为100mpa,处理4次;

71.(4)酶解处理:配置醋酸、纤维素酶水溶液,所述醋酸、纤维素酶水溶液的ph为5.4,纤维素酶的质量百分含量为4%,溶剂为水;将动态高压微射流处理后的柑橘皮渣按固液比固/液=1g/20ml的比例加入所述醋酸、纤维素酶水溶液中,水浴恒温至45

±

2℃,保温15min后,向溶液中加入青钱柳叶提取液,所述青钱柳叶提取液的加入质量为动态高压微射流处理后的柑橘皮渣质量的3倍。用浓度为1mol/l的醋酸水溶液将溶液的ph值调整至5.4,再45

±

2℃水浴恒温继续保温4h,保温结束后冷却至室温,过滤获得滤液和滤渣,滤液减压浓缩至未浓缩前体积的1/3,获得浓缩液a;

72.(5)高强度超声波辅助醇提:所述滤渣按液料质量比为液/料=50∶1的比例加入到体积分数为72%的乙醇水溶液中,在超声波环境下醇提3h,超声波功率为400w,醇提完成后过滤,滤液真空浓缩至未浓缩前体积的1/10获得浓缩液b,合并浓缩液a和浓缩液b,重结晶,获得所述膳食纤维。

73.其中所述青钱柳叶提取液的制备方法为:将青钱柳叶切碎成碎丁后与去离子水混合,碎丁与去离子水的料液质量比料/液=1:6;混合物水浴恒温至65

±

5℃保温提取3h,保温结束后空冷至常温,混合物过滤,液相减压浓缩为未浓缩前体积的1/2,获得本对比例所述青钱柳叶提取液。

74.实施例5

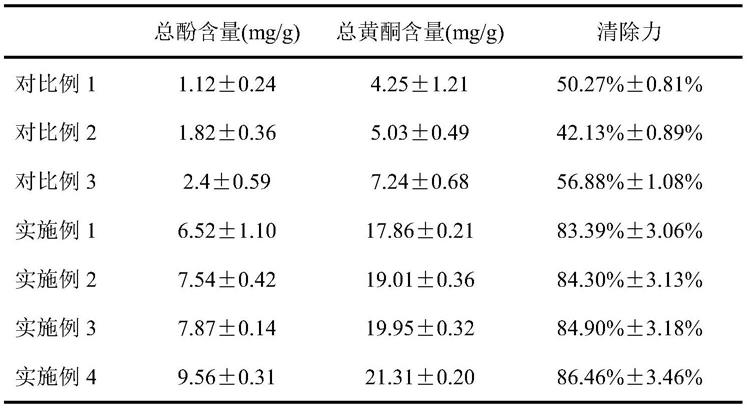

75.1、将上述各实施例和对比例制备的膳食纤维分别进行氧自由基清除能力的测定,结果如表1所示。测定方法为:提取的抗氧化膳食纤维稀释至适宜浓度加入96孔酶标板中,接着加入75μl tris-hcl缓冲液(50nmol/l,ph=8.3),在25℃下静置10min后加入50μl的焦性没食子酸溶液(1.5nmol/l,溶于1.0nmol/l的盐酸中)反应5min后于320nm处测定吸光值,总测定时长10min,每隔1min测定一次。阳性对照使用谷胱甘肽代替样品,空白对照以水代替样品。o2:清除活性的计算公式如下:

[0076][0077]

(式中,δao/min为空白组的吸光值曲线的斜率;δas/min为样品组的吸光值曲线斜率。)

[0078]

2、将上述各实施例和对比例制备的膳食纤维分别进行总黄酮和总酚的测定:分别采用硝酸铝显色法和福林-消卡法,以芦丁、没食子酸质量浓度为横坐标,吸光值为纵坐标绘制标准曲线得出回归方程,取适量的样品溶液按相同的操作步骤测吸光值,根据回归方程分别计算总黄酮和总酚含量。结果如表1所示。

[0079]

表1 各实施例和对比例所述膳食纤维的抗氧化能力

[0080][0081]

以上对本发明所提供的技术方案进行了详细介绍,对于本领域的一般技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1