一种全自动豆腐双面煎装置

1.本发明涉及食品加工设备领域,具体涉及一种全自动豆腐双面煎装置。

背景技术:

2.豆制品是以大豆、小豆、青豆、豌豆、蚕豆等豆类为主要原料,经加工而成的食品,如豆腐、豆腐丝、豆腐干、豆浆、豆腐脑、腐竹、豆芽菜等。豆制品含有大量的蛋白质和人体必需的氨基酸,同时也含有钙、磷、铁等人体需要的矿物质,以及维生素bl、b2和纤维素。因此,豆制品可以作为蛋白质的来源之一,是日常平衡膳食、补充营养的重要组成部分。

3.其中,豆腐是中国的传统食品,味美而养生,最为常见的豆腐烧制方式是油煎。然而,目前市面上没有直接售卖预制好的煎豆腐食品,人们需要购买豆腐后在家自行进一步加工,加工过程包括分切、放油、翻面等,加工速度慢,且损耗食油较多,油滴飞溅还容易烫伤,煎的过程中火候也不好控制,易导致豆腐煎焦,口感下降。

4.为此,我们可以采用预制加工的方式,直接在市面上提供煎豆腐食品,省去了家庭煎制过程。此时需要相应的煎制设备,尤其是可实现双面煎功能的设备,这是目前市面上所没有的。

技术实现要素:

5.本发明的目的在于提供一种全自动豆腐双面煎装置,其省去了豆腐家庭煎制过程,为市场弥补了预制煎制豆腐食品的空白,且有助于提高加工效率和口感,降低食油使用量。

6.本发明通过以下技术方案来实现上述目的:

7.一种全自动豆腐双面煎装置,包括平台,所述平台上设有双齿轨,且沿双齿轨前后方向依次形成有投料工位、第一煎制工位、第二煎制工位和出料工位,其中,所述第一煎制工位和第二煎制工位均设有用于对工位上豆腐进行煎制的煎制机构;

8.所述双齿轨上设有移料机构,所述移料机构包括平行双架,以及设于平行双架之间的第一输送带和第二输送带,所述第一输送带前端设有铲板,第一输送带后端设有扇形罩,所述第二输送带的前端位于第一输送带的后端下方,且第一输送带和第二输送带之间通过传动带联动,所述平行双架上设有相互啮合的第一滚轮和换向轮,平行双架通过第一滚轮与双齿轨滚动连接,所述换向轮通过传动带与第一输送带或第二输送带联动;当移料机构沿双齿轨向前移动时,所述第一滚轮沿双齿轨滚动,同时经换向轮带动第一输送带和第二输送带转动,所述第一输送带前端的铲板沿各工位表面铲动,依次将各工位表面的豆腐铲起并经第一输送带输送、扇形罩翻面掉落、第二输送带输送后,落至后一工位。

9.进一步改进在于,所述扇形罩固定安装在平行双架之间且位于与第一输送带后端辊轮同轴线位置。

10.进一步改进在于,所述铲板的两侧通过突轴与平行双架转动连接,所述突轴与第一输送带的前端辊轮同轴线设置,且在突轴外圈阻尼转动连接有外轴套,所述平行双架上

还设有与双齿轨滚动连接的第二滚轮,所述第二滚轮通过传动带与外轴套连接;当移料机构沿双齿轨向前移动时,所述第二滚轮沿双齿轨滚动,同时经外轴套带动突轴转动,使铲板转动至前端边缘朝下并与平台各工位表面接触;当移料机构沿双齿轨向后移动时,所述第二滚轮沿双齿轨滚动,同时经外轴套带动突轴转动,使铲板转动至前端边缘朝上并与平台各工位表面脱离。

11.进一步改进在于,所述铲板的前端设置为尖端形状,铲板的后端设置为与第一输送带前端辊轮相匹配的弧面形状。

12.进一步改进在于,所述煎制机构包括固定在平台上的箱体,所述箱体的顶面设有与平台面平齐的电热板,所述电热板上均布有微孔,箱体内横向设有活动板,所述活动板上方空腔内填充有吸油纤维,所述煎制机构还包括储油箱,所述储油箱通过油管与活动板上方空腔连通,且在油管上设有防止回油的单向阀,当向上移动活动板至供油位时,挤压吸油纤维内的食油穿过电热板的微孔到达工位表面,当向下移动活动板至吸油位时,吸油纤维吸回工位表面的多余食油,同时通过油管吸取一定量储油箱内的食油。

13.进一步改进在于,所述平行双架的前端外侧边可转动连接有推杆,以及用于限制推杆向后转动的限位块,所述活动板底面通过若干弹性件进行支撑,活动板上设有延伸出箱体侧面的延伸板,所述延伸板位于推杆随移料机构移动的移动路径上;当移料机构沿双齿轨向前移动至第一煎制工位或第二煎制工位时,该工位延伸板经推杆推动向下移动,进而使活动板下移至吸油位,当移料机构沿双齿轨向前移动离开第一煎制工位或第二煎制工位时,该工位活动板经弹性件作用上移至供油位,当移料机构沿双齿轨向后移动时,所述推杆受延伸板阻挡向前转动错开,而所述活动板保持供油位。

14.进一步改进在于,所述延伸板的后端形成有用于与推杆滑动接触的倾斜面,延伸板的前端形成有用于阻挡推杆的竖直面。

15.进一步改进在于,所述平台上设有驱动件,用于驱动移料机构沿双齿轨移动。

16.进一步改进在于,所述驱动件包括一电机,以及设在电机输出端的螺纹杆,所述螺纹杆与双齿轨平行设置,且与平行双架螺纹连接。

17.进一步改进在于,所述出料工位为一矩形缺口,且在矩形缺口下方设置有收集箱。

18.本发明的有益效果在于:该装置可以实现豆腐自动化双面煎制生产,效率大幅提升,且有助于控制煎制时间、油量和温度,提升口感;该装置工作时仅需一个驱动件,即可实现豆腐逐工位移动、移动过程中自动翻面、煎制前食油供给、煎制后多余食油回收的过程,十分便捷,使生产过程衔接稳定,同时简化设备,降低设备成本和能耗。

附图说明

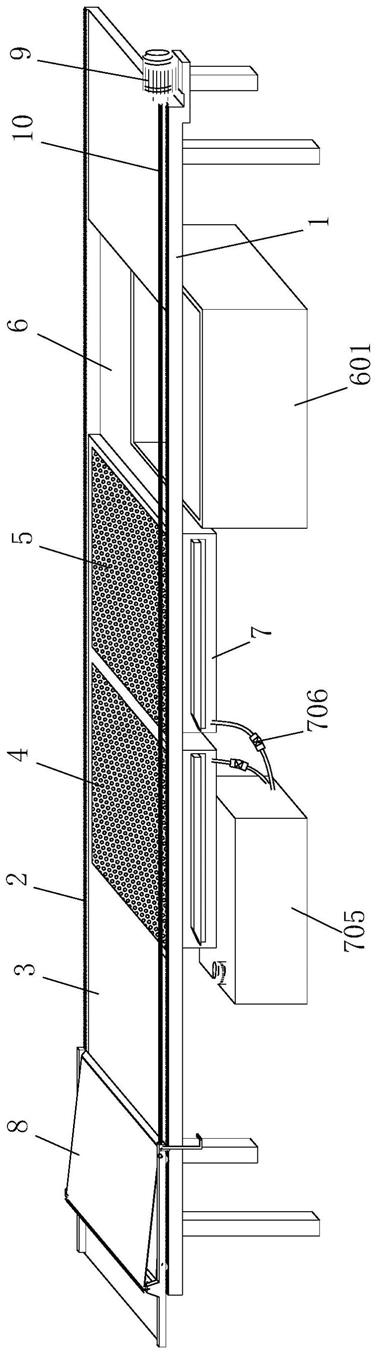

19.图1为本发明的整体结构示意图;

20.图2为移料机构的分解示意图;

21.图3为图2中a部分的放大图;

22.图4为图2中b部分的放大图;

23.图5为铲板的动作示意图;

24.图6为煎制机构的箱体部分剖面示意图;

25.图中:1、平台;2、双齿轨;3、投料工位;4、第一煎制工位;5、第二煎制工位;6、出料

工位;601、收集箱;7、煎制机构;701、箱体;702、电热板;703、活动板;704、吸油纤维;705、储油箱;706、单向阀;707、弹性件;708、延伸板;8、移料机构;801、平行双架;802、第一输送带;803、第二输送带;804、铲板;805、扇形罩;806、第一滚轮;807、换向轮;808、突轴;809、外轴套;810、第二滚轮;811、推杆;812、限位块;9、电机;10、螺纹杆。

具体实施方式

26.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

27.结合图1至图6所示,一种全自动豆腐双面煎装置,包括平台1,平台1为直线设置,平台1上设有双齿轨2,且沿双齿轨2前后方向依次形成有用于投放豆腐片原材的投料工位3、煎制不同面的第一煎制工位4和第二煎制工位5、以及用于产出煎制好得豆腐片的出料工位6,其中,第一煎制工位4和第二煎制工位5均设有用于对工位上豆腐进行煎制的煎制机构7,煎制机构7可以采用常规的电加热机构;

28.双齿轨2上设有移料机构8,移料机构8包括平行双架801,以及设于平行双架801之间的第一输送带802和第二输送带803,第一输送带802位于前端方向,且在第一输送带802的前端设有铲板804,铲板804可与平台1表面接触,第一输送带802后端设有扇形罩805,第二输送带803的前端位于第一输送带802的后端下方,形成高度方向的部分重叠,且第一输送带802和第二输送带803之间通过传动带联动,平行双架801上设有相互啮合的第一滚轮806和换向轮807,平行双架801通过第一滚轮806与双齿轨2滚动连接,换向轮807通过传动带与第一输送带802或第二输送带803联动;当移料机构8沿双齿轨2向前移动时,第一滚轮806沿双齿轨2滚动,同时经换向轮807带动第一输送带802和第二输送带803转动,第一输送带802前端的铲板804沿各工位表面铲动,依次将各工位表面的豆腐铲起并经第一输送带802输送、扇形罩805翻面掉落、第二输送带803输送后,落至后一工位。

29.需要说明的是,第一输送带802与第二输送带803之间以及第二输送带803与平台1表面之间的高度差较小,略大于豆腐皮厚度即可,这样掉落过程中豆腐皮不会翻动,也能避免豆腐皮堆叠。另外,为了让豆腐皮在输送带上的输送过程与移料机构8的在各工位上移动过程相匹配,需要对移料机构8的前后宽度、输送带总输送路径长度以及输送速度进行适应性设置,例如,将移料机构8的前后宽度设置成与各工位前后宽度相等,将移料机构8输送带总输送路径长度设置成两倍的各工位前后宽度值,输送速度与移料机构8的移动速度相等,当然也可采用其他适应性设置,例如当输送速度提升,输送带总输送路径长度也得相应增加,这样才能保持豆腐片在合适时间点掉落。

30.工作时,将分切好的豆腐片放置在投料工位3上,移料机构8位于投料工位3后端并往前移动,移动过程中,第一滚轮806会在双齿轨2的作用下顺时针(参照图3视角)转动,因此带动换向轮807以及第一输送带802和第二输送带803逆时针转动;当铲板804将投料工位3上的豆腐片铲起后,豆腐片会被第一输送带802往后输送,在第一输送带802后端时,经过扇形罩805的作用,豆腐片完成翻面并落到第二输送带803表面继续往后输送,最终从第二输送带803上掉落,而在豆腐片往后输送过程中,移料机构8不断往前移动,当铲板804到达投料工位3与第一煎制工位4的临界线时,将投料工位3上的豆腐片全部铲起,此时铲起豆腐

片恰好占据移料机构8中输送带的一半输送路径,当移料机构8继续往前移动,铲板804会将第一煎制工位4表面的豆腐片铲起,同样的往后输送,当铲板804到达第一煎制工位4与第二煎制工位5的临界线时,第一煎制工位4上已经煎制好一面的豆腐片全部被铲起,此时移料机构8输送带上后端半程是投料工位3上的豆腐片原材,而前端半程是第一煎制工位4上已经煎制好一面的豆腐片,移料机构8继续往前移动,后端半程即投料工位3被铲起的豆腐片原材恰好开始掉落到第一煎制工位4,铲板804也逐渐铲起第二煎制工位5上两面都煎制好的豆腐片,当铲板804到达第二煎制工位5与出料工位6的临界线时,第二煎制工位5上两面都煎制好的豆腐片全部被铲起,第一煎制工位4上也铺好由投料工位3提供的豆腐片原材,而第一煎制工位4上已经煎制一面的豆腐片处于输送带上后端半程;移料机构8继续往前移动,已经煎制一面的豆腐片翻面后逐渐掉落到第二煎制工位5,直到完全将第二煎制工位5铺满,此时第二煎制工位5此前两面都煎制好的豆腐片则处于输送带上后端半程;移料机构8继续往前移动,两面都煎制好的豆腐片从出料工位6完成出料。可以看出,移料机构8往前移动一次,实现了所有工位上豆腐片往后一工位移动的目的,且移动过程中实现了翻面,配合煎制机构7,完成上料、双面煎制、出料的一整套工艺流程。

31.本发明中,扇形罩805固定安装在平行双架801之间且位于与第一输送带802后端辊轮同轴线位置,扇形罩805与第一输送带802后端表面之间留有的间隙宽度略大于豆腐片厚度,这样豆腐片能按顺序落入扇形罩805中,并完成翻面。为了提高输送效果,扇形罩805下边缘接近水平角度,扇形罩805内表面可以采用润滑处理,避免豆腐片出现停顿、挤压破损现象。

32.本发明中,移料机构8往前移动时,铲板804需要贴着平台1表面铲动,这样不利于移料机构8的复位,需要将双齿轨2环形设置,这样无疑大幅度增加了设备占地面积,且不利于驱动。为此,在优选的实施例中,本发明对铲板804的结构进一步改进如下:

33.铲板804的两侧通过突轴808与平行双架801转动连接,突轴808与第一输送带802的前端辊轮同轴线设置,且在突轴808外圈阻尼转动(可以转动,但具有一定的转动阻力)连接有外轴套809,平行双架801上还设有与双齿轨2滚动连接的第二滚轮810,第二滚轮810通过传动带与外轴套809连接;基于上述设计,实现了移料机构8的前后往复移动,当移料机构8沿双齿轨2向前移动时,第二滚轮810沿双齿轨2滚动,同时经外轴套809带动突轴808转动,使铲板804转动至前端边缘朝下并与平台1各工位表面接触,实现铲动;当移料机构8沿双齿轨2向后移动时,第二滚轮810沿双齿轨2滚动,同时经外轴套809带动突轴808转动,使铲板804转动至前端边缘朝上并与平台1各工位表面脱离,避免向后移动时扰动豆腐片。并且,由于突轴808与外轴套809阻尼转动连接,当铲板804与平台1表面接触时或者贴到第一输送带802时,铲板804不再转动,且不影响移料机构8移动带动第二滚轮810的转动;另外,还能使得铲板804往前移动时,一直提供下压力,使得铲板804始终紧贴平台1表面,提高铲动效果。

34.本发明中,铲板804的前端设置为尖端形状,有助于提高铲动效果,铲板804的后端设置为与第一输送带802前端辊轮相匹配的弧面形状,这样能提供铲板804上下转动调节的空间。

35.在煎制机构7煎制过程中,需要不断供油,且煎制时一般需要供给足量的食油,而煎制完成后会食油会有所剩余,因此剩余的食油会影响豆腐皮的铲动、输送,也影响后期包装和食用口感,造成食油浪费。为此,本发明对煎制机构7进行进一步的改进:

36.煎制机构7包括固定在平台1上的箱体701,箱体701的顶面设有与平台1面平齐的电热板702,电热板702内置电阻丝,且均布有微孔,箱体701内横向设有活动板703,活动板703上方空腔内填充有吸油纤维704,煎制机构7还包括储油箱705,储油箱705通过油管与活动板703上方空腔连通,且在油管上设有防止回油的单向阀706,当向上移动活动板703至供油位时,挤压吸油纤维704内的食油穿过电热板702的微孔到达工位表面,当向下移动活动板703至吸油位时,吸油纤维704吸回工位表面的多余食油,同时通过油管吸取一定量储油箱705内的食油,进行补充,为下一次供油做准备。

37.为了简化活动板703的驱动,以及实现供油、吸油过程与移料机构8移动过程的完全相适应,避免出现配合问题。本发明优选的:将平行双架801的前端外侧边可转动连接有推杆811,以及用于限制推杆811向后转动的限位块812,活动板703底面通过若干弹性件707进行支撑,活动板703上设有延伸出箱体701侧面的延伸板708,延伸板708位于推杆811(受重力作用推杆811自然下垂)随移料机构8移动的移动路径上。

38.当移料机构8沿双齿轨2向前移动至第一煎制工位4或第二煎制工位5时,以第一煎制工位4为例说明:当移料机构8上的铲板804到达或即将到达投料工位3与第一煎制工位4的临界线时,推杆811与该工位延伸板708接触,推杆811由于限位块812的限位作用无法向后转动,因此会推动延伸板708向下移动,进而使活动板703下移至吸油位,将第一煎制工位4表面剩余的食油均吸附回吸油纤维704内,因此铲板804沿第一煎制工位4表面铲动时,煎制好一面的豆腐片不会携带大量食油,有助于输送过程的干燥性,节省食油,以及提高口感;另外,延伸板708的长度满足铲板804沿第一煎制工位4表面铲动时,活动板703不会上移,始终位于吸油位;当移料机构8沿双齿轨2向前移动离开第一煎制工位4时,推杆811脱离延伸板708,该工位活动板703经弹性件707作用上移至供油位,第一煎制工位4表面又补充新的食油,为下一次煎制做准备。而当移料机构8沿双齿轨2向后移动时,推杆811受到延伸板708的阻挡时,会向前转动错开,从而不会推动延伸板708向下移动,使活动板703保持供油位,不影响煎制过程。

39.本发明中,延伸板708的后端形成有用于与推杆811滑动接触的倾斜面,便于推动延伸板708的下移,延伸板708的前端形成有用于阻挡推杆811的竖直面。

40.本发明中,平台1上设有驱动件,用于驱动移料机构8沿双齿轨2移动,优选的实施例中为具有直线往复驱动的作用。驱动件的其中一种结构为:包括一电机9,以及设在电机9输出端的螺纹杆10,螺纹杆10与双齿轨2平行设置,且与平行双架801螺纹连接。工作时,可通过控制器控制驱动件隔设定时间驱动移料机构8向前向后往复移动一次,例如设定3分钟,即每隔3分钟移料一次,豆腐块每个面的煎制时间也为3分钟。

41.本发明中,出料工位6为一矩形缺口,且在矩形缺口下方设置有收集箱601。另外出料工位6的前端仍留有一定长度的双齿轨2,便于移料机构8能够将所有豆腐块输送至掉落。移料机构8将第二煎制工位5移至出料工位6后,豆腐块掉落至收集箱601内完成收集,便于后续的质检和包装。

42.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1