一种高钾低钠型大豆分离蛋白的生产方法

1.本发明属于食品加工技术领域,具体涉及一种蛋白质的制备方法。

背景技术:

2.大豆含有丰富的营养成分,具有高蛋白、高膳食纤维、高钾等特点,对人体健康非常有益。从大豆中提取纯化后获得的大豆分离蛋白,其蛋白含量高达90%以上,具有高溶解性、凝胶性、吸油性等特点,多被以蛋白类食品添加剂形式应用于食品领域,如添加至肉制品、烘焙食品、乳制品等食品中。大豆分离蛋白含有8种人体必须氨基酸,不含胆固醇,从营养层面来说是可替代动物蛋白的植物蛋白品种之一,也是新型植物基产品如植物肉、植物奶等研发的热门原料之一。

3.大豆经过有机溶剂脱脂化处理后首先获得脱脂饼粕。现有技术中生产大豆分离蛋白是以脱脂大豆饼粕为原料,采用碱溶酸沉法生产,该方法在碱溶步骤中使用氢氧化钠做加工助剂,导致终产品中钠含量过高。另外,大豆加工过程中的脱脂化处理是将大豆油从大豆中分离,常用的脱脂方式为有机溶剂萃取。大豆经过除杂、脱皮、软化(蒸汽软化)和轧胚(压片)后,用有机溶剂提取油脂,然后经过闪蒸脱溶和干燥得到大豆脱脂饼粕。有机溶剂萃取法获得的大豆油产量高于其他脱脂方法,其中正己烷作为良好的植物油提取剂,被广泛应用于大豆油的的生产环节。但是正己烷本身具有一定毒性,长期接触会使人慢性中毒;同时正己烷具有高度挥发性、易燃易爆炸,在运输、储存、应用和回收过程中均存在泄露危险,易影响环境安全。大豆中含有丰富的钾元素,每100g大豆中的钾含量高达1503mg。大豆加工制成的传统豆制品如豆腐、豆浆、豆干等,也均为高钾食品,可以为人体补充大量的钾元素;但是大豆经过脱脂处理和碱溶酸沉法加工后获得的大豆分离蛋白,每100g中的钾含量仅为81mg,远远低于其他大豆制品。

4.工业上多使用氢氧化钠作为加工助剂生产大豆分离蛋白。大豆的成分主要包括蛋白质、油脂、可溶性碳水化合物、不可溶性碳水化合物和灰分。在大豆分离蛋白的生产过程中,氢氧化钠的使用主要在碱溶步骤和干燥前的中和步骤,使用的目的均为升高溶液的ph值,从而增加大豆蛋白在水溶性,在离心后实现蛋白与油脂、不可溶性碳水化合物的分离。大豆在加工前,每100g中的钠含量仅为13mg,在大豆蛋白提取分离过程中使用了氢氧化钠后,获得的大豆分离蛋白钠含量高达1000mg/100g。当大豆分离蛋白被用作食品添加剂时,其在产品配方中的添加量较少,因此钠含量偏高对产品的营养成分、风味口感等影响有限;但是大豆分离蛋白作为生产植物基产品,如植物肉、植物奶等的主要原料之一,在产品配料中占的比重较大,而钠含量偏高会使产品有涩味、苦味,影响产品风味口感甚至产品质构,严重限制了大豆分离蛋白在新兴食品研发领域的应用。现有的降低大豆分离蛋白中钠含量的方法一般都是通过增加水洗透析工艺来实现,水洗工艺会造成蛋白的大量流失,导致大豆分离蛋白的产量下降,生产成本上升,同时也造成了水资源的浪费。

技术实现要素:

5.针对现有技术存在的不足之处,本发明避免使用正己烷作为提取剂,用氢氧化钾代替氢氧化钠作为加工助剂,提出一种高钾低钠型大豆分离蛋白的生产方法。

6.本发明的第二个目的是提出所述生产方法得到的大豆分离蛋白。

7.实现本发明上述目的的技术方案为:

8.一种高钾低钠型大豆分离蛋白的生产方法,包括步骤:

9.a)将原料大豆制成全脂大豆粉;

10.b)全脂大豆粉与与氢氧化钾和水按固液比1:(2~8)的质量比例配成料液并进行剪切结合,料液的温度控制为40~50℃,用氢氧化钾调节ph值为8~9;

11.c)将步骤b)所得料液进行高速离心分离,所述高速离心分离的转速为8000~15000g;

12.d)经离心分离后,过滤去除底部的固相和顶部漂浮的大豆油脂,中间料液收集后,用盐酸调节ph值到4.2~4.5;

13.e)充分剪切混合后,料液经高速离心分离后过滤,去除上部的液相,收集底部固相;所述高速离心分离的转速为8000~15000g,

14.f)步骤e)收集的固相与氢氧化钾溶液剪切混合,使混合液的ph值控制在6.5~7.2;

15.g)对所得料液进行冷冻干燥处理。

16.大豆含脂肪约为20-25%,多由不饱和脂肪酸构成。大豆细胞的表面是一层由纤维素及半纤维素组成的比较坚韧的细胞壁,油脂和其他物质包含在细胞壁中,要提取细胞内的油脂,就必须破坏其表面的细胞壁,破坏大豆的细胞组织。大豆经过轧胚或者磨粉工艺后,由粒状变成片状或者粉状,机械外力的作用能够破坏大豆的细胞组织,破坏部分细胞的细胞壁,使得大豆细胞中储存的油脂体能够从细胞结构中扩散出来。在碱性环境中,大量的oh-能够与游离的油脂极性分子结合,将油脂分子包裹起来。由于油脂不溶于水,且密度比水小,因此在高速离心后,大豆油脂体会浮在水溶液表面。而在碱性环境中,大豆蛋白的水溶性会显著增大,从而使得大部分大豆蛋白溶于水中,离心后经过滤处理,能够实现油脂的分离。

17.其中,步骤a)中,原料大豆经过轧胚、磨粉、过筛工艺后制成全脂大豆粉。

18.步骤b)料液温度如果低于40~50度,大豆蛋白的提取率会下降,因为温度会影响大豆蛋白在水中的溶解性。

19.优选地,步骤b)中,全脂大豆粉与0.02~0.04m的氢氧化钾溶液按固液比1:(4~6)的质量比例进行剪切结合;或将全脂大豆粉与去离子水按固液比1:(4~6)的比例进行剪切结合,再用氢氧化钾溶液调节ph值为8~9。

20.其中,步骤b)中,用高剪切混合器对配成的料液进行剪切结合,所述高剪切混合器转子的速度为5~20m/s。

21.进一步地,步骤d)和步骤e)的高速离心分离条件为,转速为10000g,温度为20~40℃,时间为25~35分钟。

22.步骤e)中,优选通过剪切混合使料液与盐酸混合是更均匀。剪切混合的条件可以为,用高剪切混合器进行剪切混合,所述高剪切混合器转子的速度为5~20m/s。

23.本发明的一种优选技术方案为,步骤f)中,收集的固相与0.02~0.04m的氢氧化钾溶液剪切混合,混合的温度为2~5℃。

24.氢氧化钾的制备温度为室温,要在4℃环境下与固相剪切混合,因为这个步骤的剪切混合时间较长,为防止剪切混合机长时间工作发热导致大豆蛋白变性,所以选择在低温环境下进行。

25.其中,步骤g)中,待ph值恒定后,料液经-20℃冷冻,然后进行冷冻干燥处理。

26.本发明的又一种优选技术方案为,包括步骤:

27.a)原料大豆经过轧胚,磨粉,过筛工艺后制成全脂大豆粉;

28.b)全脂大豆粉与0.03m的氢氧化钾溶液按1:5的比例进行剪切结合,温度为40~50℃,控制得到的料液的ph值为8~9;

29.c)将所得料液进行高速离心分离,转速为10000g,温度为22~28℃,时间为30分钟;

30.d)经离心分离后,过滤去除底部的固相和顶部漂浮的大豆油脂,将中间料液收集后,用0.5~2盐酸调节ph值到4.2~4.5;

31.e)充分剪切混合后,料液经高速离心分离后过滤,去除上部的液相,收集底部固相;高速离心分离的转速为10000g,温度为22~28℃,时间为30分钟;

32.f)收集的固相与0.03m的氢氧化钾溶液剪切混合,温度为4℃,ph值调节至6.8~7;

33.g)待ph值恒定后,对料液进行冷冻干燥处理。

34.本发明所述生产方法得到的大豆分离蛋白。

35.本发明的有益效果在于:

36.a)大豆全脂粉中的油脂含量为(21.8

±

0.4)%,采用高速离心法进行脱脂处理后,获得的大豆分离蛋白中的油脂含量仅为(1.1

±

0.5)%,说明采用本发明的绿色脱脂工艺同样可以有效将大豆中的油脂与蛋白分离;本方法不使用有机溶剂,绿色环保。

37.b)采用氢氧化钾代替氢氧化钠作为加工助剂,显著提高了大豆分离蛋白中的钾含量,降低了钠含量。商业大豆分离蛋白中钾含量仅为(105.7

±

8.9)mg/100g,而钠含量高达(1196.9

±

6.9)mg/100g;而根据本生产方法得到的高钾低钠大豆分离蛋白,每100g含有钾(2396.0

±

13.8)mg,钠仅为(15.6

±

2.1)mg;

38.c)本方法得到的高钾低钠型大豆分离蛋白的水溶性为(80.6

±

0.7)%,高于80%,属于高溶解性蛋白;

39.d)高钾低钠型大豆分离蛋白的保水性能(1.5

±

0.1)g/g优于商业大豆分离蛋白(1.2

±

0.1)g/g;

40.e)高钾低钠型大豆分离蛋白的热稳定性优于商业大豆分离蛋白,尤其是大豆球蛋白(11s蛋白)的变性温度。高钾低钠型大豆分离蛋白的变性温度为(97.6

±

0.4)℃,高于商业大豆分离蛋白的(96.0

±

0.3)℃;

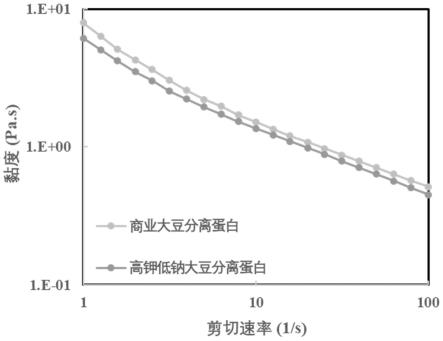

41.f)高钾低钠型大豆分离蛋白在20%(w/w)浓度下与商业大豆分离蛋白的黏度特性无显著性差异。

附图说明

42.图1为高钾大豆分离蛋白与商业大豆分离蛋白的黏度对比图。

具体实施方式

43.以下实施例用于说明本发明,但不用来限制本发明的范围。

44.如无特别说明,说明书中采用的技术手段均为本领域已知的技术手段。所用原料均可市购。

45.实施例1

46.本实施例的高钾低钠型大豆分离蛋白的生产方法,包括步骤:

47.a)原料大豆经过轧胚,磨粉,过筛工艺后制成全脂大豆粉(成分见表1);

48.b)全脂大豆粉与0.03m的氢氧化钾溶液按1:5的质量比例进行剪切结合(用高剪切混合器,转子速度10m/s),剪切时的温度为40~50℃,得到的料液ph值为8.5;

49.c)将上述料液进行高速离心分离,转速为10000g,控制料液的温度为80℃,时间为30分钟;

50.d)经离心分离后,过滤去除底部的固相和顶部漂浮的大豆油脂,中间料液收集后,用1m的盐酸调节ph值到4.2~4.5;

51.e)充分剪切混合后,料液经高速离心分离后(转速为10000g,温度为25℃,时间为30分钟)过滤,去除上部的液相,收集底部固相;

52.f)固相与0.03m的氢氧化钾溶液剪切混合,温度为4℃,ph值调节至6.8~7;

53.g)ph值恒定后,料液经-20℃冷冻,然后进行冷冻干燥处理。

54.获得的大豆分离蛋白的脂肪含量为(3.2

±

0.1)%。

55.实施例2

56.本实施例的基本步骤同实施例1,其中所用氢氧化钾的浓度为0.03m,步骤b)中与全脂大豆粉以1:6的比例进行剪切结合,剪切结合后料液的ph值高于9,并导致料液体积过大,需要离心分离的量增多。

57.实施例3

58.本实施例的基本步骤同实施例1,其中步骤b)不添加氢氧化钾溶液进行剪切结合,得到的料液ph值为7,用于步骤c)高速离心分离。

59.步骤c)在中性条件下高速离心(10000g,30分钟,25℃),获得的大豆分离蛋白的脂肪含量为(2.5

±

0.2)%。

60.因此高速离心的条件优化为碱性条件(ph 8~9),离心力10000g,30分钟,40~50℃。

61.实施例4:

62.本实施例的高钾低钠型大豆分离蛋白的生产方法,包括步骤:

63.a)原料大豆经过轧胚,磨粉,过筛工艺后制成全脂大豆粉(成分见表1);

64.b)全脂大豆粉与0.03m的氢氧化钾溶液按1:5的质量比例进行剪切结合(用高剪切混合器,转子速度10m/s),控制料液的温度为40~50℃,得到的料液ph值为8.5;

65.c)将上述料液进行高速离心分离,转速为10000g,料液的温度为25℃,时间为30分钟;

66.d)经离心分离后,过滤去除底部的固相和顶部漂浮的大豆油脂,中间料液收集后,用1m的盐酸调节ph值到4.2~4.5;

67.e)充分剪切混合后,料液经高速离心分离后(转速为10000g,温度为25℃,时间为

30分钟)过滤,去除上部的液相,收集底部固相;

68.f)固相与0.03m的氢氧化钾溶液剪切混合,温度为4℃,ph值调节至6.8~7;

69.g)ph值恒定后,料液经-20℃冷冻,然后进行冷冻干燥处理。

70.检测本方法得到的高钾大豆分离蛋白成分,并与商业大豆分离蛋白比较。所检测商业大豆分离蛋白是以大豆为原料,经过有机溶剂(正己烷)萃取的脱脂处理后,经闪蒸脱溶和干燥得到大豆脱脂饼粕,然后脱脂大豆饼粕为原料,采用碱溶酸沉法生产,使用氢氧化钠作为加工助剂。

71.表1:高钾大豆分离蛋白与商业大豆分离蛋白的营养成分对比

[0072][0073]

表2:高钾大豆分离蛋白与商业大豆分离蛋白的热稳定性对比

[0074][0075]

通过对本方法得到的大豆蛋白的分析可知,大豆全脂粉中的油脂含量为(21.8

±

0.4)%,采用高速离心法进行脱脂处理后,获得的大豆分离蛋白中的油脂含量仅为(1.1

±

0.5)%,说明采用本绿色脱脂工艺同样可以有效将大豆中的油脂与蛋白分离;

[0076]

采用氢氧化钾代替氢氧化钠作为加工助剂,显著提高了大豆分离蛋白中的钾含量,降低了钠含量。商业大豆分离蛋白中钾含量仅为(105.7

±

8.9)mg/100g,而钠含量高达(1196.9

±

6.9)mg/100g;而根据本技术生产的低钠高钾大豆分离蛋白,每100g含有钾(2396.0

±

13.8)mg,而钠仅为(15.6

±

2.1)mg;

[0077]

本方法得到的高钾低钠型大豆分离蛋白的水溶性为(80.6

±

0.7)%,高于80%,属于高溶解性蛋白;本高钾低钠型大豆分离蛋白的保水性能为(1.5

±

0.1)g/g,优于商业大豆分离蛋白的(1.2

±

0.1)g/g;

[0078]

本高钾低钠型大豆分离蛋白的热稳定性优于商业大豆分离蛋白,尤其是大豆球蛋白(11s蛋白)的变性温度。高钾低钠型大豆分离蛋白的变性温度为(97.6

±

0.4)℃,高于商业大豆分离蛋白的(96.0

±

0.3)℃。参见图1,本高钾低钠型大豆分离蛋白在20%(w/w)浓度下与商业大豆分离蛋白的黏度特性无显著性差异。

[0079]

实施例5

[0080]

本实施例的基本步骤同实施例4,其中步骤b)是先将全脂大豆粉与去离子水以1:5的比例进行剪切结合,再用1m的氢氧化钾调节料液的ph到8~9之间,与使用0.03m氢氧化钾溶液直接混合全脂大豆粉(料液比1:5)的效果无显著差异。

[0081]

虽然,以上通过实施例对本发明进行了说明,但本领域技术人员应了解,在不偏离本发明精神和实质的前提下,对本发明所做的改进和变型,均应属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1