一种复合短肽营养品及其制备方法与流程

1.本发明涉及一种复合短肽营养品及其制备方法,属于保健品制备技术领域。

背景技术:

2.随着现代科技的发展,证实功能性短肽营养价值高吸收快速。肽是由2个及2个以上氨基酸分子通过肽键相互连接的线性聚合物。短肽是由3~9个氨基酸聚合而成,也称寡肽或低聚肽。多肽含氨基酸10到50个,50个氨基酸以上的称蛋白质。短肽是特定的蛋白质片段,具有一定生理调节功能的肽类混合物。研究发现,蛋白质在人体内更多是以短肽的形式进行吸收,在肠道中,蛋白质通过消化酶酶解后,短肽以完整的形式被吸收而进入血液循环系统。这类短肽对机体的功能及状态具有良好健康功能,而且这些短肽具有高效吸收、安全性高等特点。由于短肽有优良的功能,吸引了众多企业、科研机构不断深入研究,推出短肽的新品。中国专利202010500364.1公布了一种短肽全营养素组合物及其制备方法:短肽20-35份、麦芽糊精45-50份、植脂末10-20份、复合矿物质2-8份、复合维生素0.3-0.6份、甜味剂3-8份、食用香精1-2份、黄原胶0.2-0.5份经过混合、包埋、紫外灭菌包装得到。所得到为复配型产品,利用现有几十物料经混合、包埋等传统技术手段,由于所物料较多全部为固体产品,物料用量最多与最少相关上百倍,混合过程容易出现混合不均一,造成功效不稳定、紫外线灭菌渗透力差容易灭菌不彻底等问题。

技术实现要素:

3.本发明的目的是提供一种复合短肽营养品及其制备方法,制备得到的产品肽链由2-5肽链组成,短肽分子量小于600道尔顿。所提供的短肽营养物非复配产品,是提供短肽营养原液或短肽营养原粉,短肽、营养物来自酶解蛋白质原料,所得到短肽产品具有分子量均匀、富含氨基酸,无苦味的特点。所提供的短肽产品技术可控性强、避免生产过程产品出现营养不均一现象,保证产品功效稳定。

4.本发明通过以下的技术方案实现上述目的:一种复合短肽营养品,其原料组分及质量百分数为:植物蛋白74.5-85%,动物蛋白13.5-25%,复合蛋白酶0.5-1.5%,各组分含量百分数之和为100%。

5.所述动物蛋白来源于乳清蛋白、牡蛎蛋白、海参蛋白、蚕蛹蛋白、海虾蛋白、卵蛋白的至少1种以上按相等质量复合。

6.所述植物蛋白来源于大豆蛋白、黑豆蛋白、大米蛋白、螺旋藻蛋白、面筋的至少1种以上按相等质量复合。

7.所述复合蛋白酶来源于半胱氨酸蛋白酶、金属蛋白酶、丝氨酸蛋白酶、天门冬氨酸蛋白酶至少1种以上按相等质量复合。

8.所述的复合短肽营养品的制备方法,包括以下步骤:

9.(1)配制:按照以下组分及质量百分数为:植物蛋白74.5-85%,动物蛋白13.5-25%,复合蛋白酶0.5-1.5%,各组分含量百分数之和为100%配制;

10.(2)真空乳化脱气:把植物蛋白、动物蛋白,按比例要求经过磨浆混合调至固形物含量为35-42%的浆状物,然后用真空乳化机乳化脱气20-25min;

11.(3)酶解:将步骤(2)真空乳化的浆状物置入至反应锅内,调节温度至45-60℃,反应转速22-30r/min,反应0-8小时ph2.3-5.5;反应8.1-13小时ph 6.8-7.5;反应13.1-20小时ph7.8-9.5;

12.(4)分离与精滤:离心分离,去渣收取分离液,分离液用0.3-0.45um膜过滤获得质量浓度为25-33%精滤液;

13.(5)分子筛分离:精滤液通过分子筛色谱分离得到质量浓度为9-15%,分子量小于600道尔顿的短肽营养液;

14.(6)浓缩:短肽营养液进一步脱水浓缩得到质量浓度为65-76%的复合短肽营养液;

15.还包括干燥步骤:将复合短肽营养液进一步干燥处理得到水分含量≤5%复合短肽营养粉。

16.除另有说明外,本发明所述的百分比均为质量百分比,各组分含量百分数之和为100%。

17.本发明突出优点在于:

18.1、采用优质丰富蛋白质来源,经不同蛋白酶不同时间降解获得短肽营养液或短肽营养原粉;

19.2、分子筛分离截留了分子量大于600道尔顿的大分子物质,而氨基酸及分子量小于600道尔顿的肽能透过,分离液富含小分子肽及氨基酸。小分子肽由2-5个氨基酸组成,肽链短、完全符合短肽要求;

20.3、酶转化全部在同一反应罐内不同时间进行,工艺简化、操作方便、短肽收率高等。

21.4、所得到短肽由于肽链短,在人体头肠道内能以肽形式被直接吸收,不再经过体内酶解成氨基酸,吸收快速,营养供给及时,适合营养吸收障碍人群营养支持。

22.5、分子筛分离得到短肽同时也保留了蛋白酶解所产生必需氨基酶,含量符合联合国粮食及农业组织(fao)和世界卫生组织(who)即fao/who推荐值。

具体实施方式

23.以下通过具体实施例对本发明的技术方案作进一步详细描述。

24.实施例1

25.本实施例为本发明所述的复合短肽营养品的制备方法的一个实例,包括以下步骤:

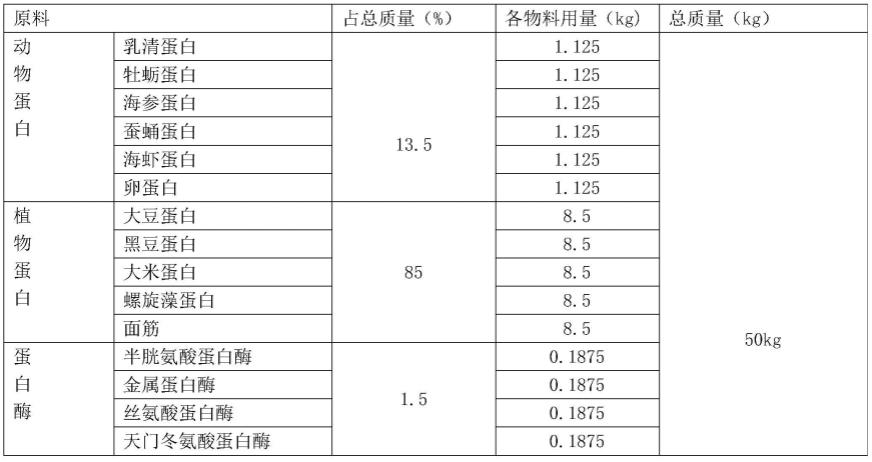

26.原料用量及比例

[0027][0028]

(1)配制:按照以下组分及质量百分数配制,植物蛋白85%,动物蛋白13.5%,复合蛋白酶1.5%;

[0029]

(2)真空乳化脱气:把植物蛋白、动物蛋白,按比例要求经过磨浆混合用水调至固形物含量42%浆状物,然后用真空乳化机乳化脱气25min;

[0030]

(3)酶解:置入至150l反应锅内,调节温度至60℃,反应转速30r/min,反应0-8小时ph2.3,反应8.1-13小时ph7.5反应13.1-20小时ph9.5;

[0031]

(4)分离与精滤:离心分离,去渣收取分离液,分离液用0.45um膜过滤获得质量浓度33%的精滤液112kg。

[0032]

(5)分子筛分离:精滤液通过分子筛色谱分离得到质量浓度为15%,分子量小于600道尔顿复合短肽营养液220kg。

[0033]

(6)浓缩:短肽营养液进一步脱水浓缩得到质量浓度76%的复合短肽营养液42.6kg。

[0034]

(7)干燥:复合短肽营养液进一步干燥处理得到水分含量5.0%复合短肽营养粉33.7kg。

[0035]

实施例2

[0036]

本实施例为本发明所述的复合短肽营养品的制备方法的另一个实例,包括以下步骤:

[0037]

原料用量及比例

[0038][0039]

(1)配制:按照以下组分及质量百分数配制,植物蛋白74.5%,动物蛋白25%,复合蛋白酶0.5%;

[0040]

(2)真空乳化脱气:把植物蛋白、动物蛋白,按比例要求经过加水磨浆混合,调至固形物含量35%浆状物,然后用真空乳化机乳化脱气20min;

[0041]

(3)酶解:置入至150l反应锅内,调节温度至45℃,反应转速22r/min,反应0-8小时ph5.5,反应8.1-13小时ph6.8反应13.1-20小时ph7.8;

[0042]

(4)分离与精滤:离心分离,去渣收取分离液,分离液用0.45um膜过滤获得质量浓度25%的精滤液137kg。

[0043]

(5)分子筛分离:精滤液通过分子筛色谱分离得到质量浓度为9%,分子量小于600道尔顿复合短肽营养液343kg。

[0044]

(6)浓缩:短肽营养液进一步脱水浓缩得到质量浓度65.0%的复合短肽营养液46.7kg。

[0045]

(7)干燥:复合短肽营养液进一步干燥处理得到水分含量4.3%复合短肽营养粉30.8kg。

[0046]

实施例3

[0047]

本实施例为本发明所述的复合短肽营养品的制备方法的再一个实例,包括以下步骤:

[0048]

原料用量及比例

[0049]

[0050][0051]

(1)配制:按照以下组分及质量百分数配制,植物蛋白80.8%,动物蛋白18.0%,复合蛋白酶1.2%;

[0052]

(2)真空乳化脱气:把植物蛋白、动物蛋白,按比例要求经过加水磨浆混合,调至固形物含量40%浆状物,然后用真空乳化机乳化脱气22min;

[0053]

(3)一锅法酶解:置入至150l反应锅内,调节温度至55℃,反应转速25r/min,反应0-8小时ph4.5,反应8.1-13小时ph7.2反应13.1-20小时ph9.0;

[0054]

(4)分离与精滤:离心分离,去渣收取分离液,分离液用0.45um膜过滤获得质量浓度30%的精滤液124kg。

[0055]

(5)分子筛分离:精滤液通过分子筛色谱分离得到质量浓度为13%,分子量小于600道尔顿复合短肽营养液265kg。

[0056]

(6)浓缩:短肽营养液进一步脱水浓缩得到质量浓度75.0%的复合短肽营养液42.9kg。

[0057]

(7)干燥:复合短肽营养液进一步干燥处理得到水分含量3.5%复合短肽营养粉32.1kg。

[0058]

实施例4

[0059]

本实施例为本发明所述的复合短肽营养品的制备方法的又一个实例,包括以下步骤:

[0060]

原料用量及比例

[0061][0062][0063]

(1)配制:按照以下组分及质量百分数配制,植物蛋白(大豆分离蛋白)为77.2%,

动物蛋白(乳清蛋白)22%,复合蛋白酶0.8%;

[0064]

(2)真空乳化脱气:把植物蛋白、动物蛋白,按比例要求经过加水磨浆混合,调至固形物含量36%浆状物,然后用真空乳化机乳化脱气20min;

[0065]

(3)一锅法酶解:置入至150l反应锅内,调节温度至45℃,反应转速28r/min,反应0-8小时ph3.5,反应8.1-13小时ph7.5反应13.1-20小时ph8.5;

[0066]

(4)分离与精滤:离心分离,去渣收取分离液,分离液用0.45um膜过滤获得质量浓度28%的精滤液130kg。

[0067]

(5)分子筛分离:精滤液通过分子筛色谱分离得到质量浓度为10%,分子量小于600道尔顿复合短肽营养液336kg。

[0068]

(6)浓缩:短肽营养液进一步脱水浓缩得到质量浓度70.2%的复合短肽营养液47.4kg。

[0069]

(7)干燥:复合短肽营养液进一步干燥处理得到水分含量4.1%复合短肽营养粉32.6kg。

[0070]

实施例1-4所得产品中的肽检测按gb/t 22929和gb/t 22492的方法检测,必需氨基酸:赖氨酸、含硫氨基酸(蛋氨酸)、苏氨酸、异亮氨酸、亮氨酸、苯丙氨酸、缬氨酸、色氨酸按gb5009.124规定方法进行检测。

[0071]

表1实施例1产品检测结果

[0072][0073]

表2实施例2产品检测结果

[0074][0075][0076]

表3实施例3产品检测结果

[0077][0078]

表4实施例4产品检测结果

[0079][0080]

从表1至表4检测结果看出:按本发明技术方案实施获得的产品中必需的氨基酸符合联合国粮农组织(fao)/世界卫生组织(who)推荐必需氨基酸评分标准中标准值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1