一种速溶透明质酸钠颗粒及其制备方法与流程

1.本发明涉及速溶颗粒制备技术领域,具体涉及一种速溶透明质酸钠颗粒及其制备方法。

背景技术:

2.透明质酸钠(ha),又称玻尿酸,是一种新食品原料和化妆品原料,食用量≤200mg/天。透明质酸钠(ha),是由β-d-n-乙酰氨基葡萄糖和β-d-葡萄糖醛酸为结构单元的以β-1,4-糖苷键连成的一种链状高分子酸性粘多糖,相对分子质量8

×

104~2

×

106da,能溶于水,但由于其分子量大,且具有高黏性,在水(冷水或热水)中溶解时存在抱团现象,搅拌也很难使其分散,且浮于水面,同水的接触面积小,导致其需要长时间的溶解。在工业生产中,为了缩短其溶解时间,一般采用放缓投料速度,增加溶液的温度和搅拌速度等措施来解决,但将ha应用到固体饮料时,消费者为了使其溶解,需要很长时间,影响了正常的冲泡服用。

3.专利cn109851822a公开了一种速溶透明质酸钠的制备方法,其将透明质酸钠粉末加水溶解为透明质酸钠溶液后,再加入氯化钠,通过乙醇沉淀透明质酸钠,然后通过剪切乳化至静置后,再进行固液分离,然后将固体脱水后、干燥,然后依次经过锤式粉碎机和超微粉碎机粉碎,获得速溶透明质酸钠粉末,溶解速度为相同分子量的普通透明质酸钠的一倍以上;其加工过程较复杂,溶解速度只增加了一倍,不能很好地达到速溶效果。

4.专利cn113287708a公开了一种含透明质酸钠的固体饮料及其中透明质酸钠含量检测方法,其采用透明质酸钠、大豆蛋白、乳清蛋白和酪蛋白酸钠按照不同比例制成透明质酸钠的固体饮料,透明质酸钠含量为1~5%,载样量较低,而且由于大豆蛋白的添加,溶解后的溶液不是澄清透明状态,同时,大豆蛋白有一定的人群致敏性,限制了其在饮料的应用范围和适用人群。

5.市场上的透明质酸钠在加工过程中,溶解速度较慢,且容易抱团,制成固体饮料可加快溶解速度,但固体饮料载样量低,添加的蛋白类物质也使其应用范围受到限制。有些专利将透明质酸钠粉末溶解、醇沉、剪切乳化、干燥粉碎后,溶解速度有所提升,但溶解速度只在原来的基础上提升一倍,提升速度有限。

技术实现要素:

6.本发明所要解决的技术问题是克服背景技术的技术缺陷,提供一种速溶透明质酸钠颗粒及其制备方法。本发明提供了一种速溶透明质酸钠颗粒的制备方法,将透明质酸钠粉末与特定的糖醇辅料混合均匀,采用特定的流化床制粒的方式,其中雾化器压力为0.25~0.5mpa,物料温度为45~55℃,得到了一种珊瑚状疏松多孔结构的透明质酸钠固体颗粒,增大了孔隙率,结合特定糖醇辅料的助溶、分散及增重作用,ha颗粒入水后无“抱团”现象,且能在2min内完全溶解(水溶液中透明质酸钠的质量分数为1%),从而增加了透明质酸钠颗粒的溶解性,解决了透明质酸钠在固体饮料使用中不易溶解的痛点问题,增加了其在固体饮料的应用范围。

7.本发明解决上述技术问题所采用的技术方案如下:

8.一种速溶透明质酸钠颗粒的制备方法,包括如下步骤:

9.(1)取原料透明质酸钠粉末,加入预先粉碎过筛的辅料糖醇,混合均匀,得混合物;

10.(2)将步骤(1)所述混合物置于沸腾制粒机内,采用顶喷的方式,将粘合剂溶液喷入,调节雾化器压力及物料温度,制成24~65目筛之间的均匀颗粒,即得速溶透明质酸钠颗粒;

11.所述步骤(1)中,所述辅料糖醇为赤藓糖醇、麦芽糖醇、异麦芽酮糖醇中的任意一种或几种;

12.所述步骤(2)中,所述雾化器压力为0.25~0.5mpa,所述物料温度为45~55℃;

13.所述步骤(2)中,所述速溶透明质酸钠颗粒中的原料透明质酸钠的质量占比为40%~90%,辅料糖醇的质量占比为10%~60%,粘合剂的质量占比为0.1%~2.0%。

14.优选地,所述步骤(1)中,所述原料透明质酸钠的相对分子质量为8

×

104~2

×

106da,更优选为1

×

106~2

×

106da,最优选为130万da。

15.优选地,所述步骤(1)中,所述过筛时的筛网目数为80目。

16.优选地,所述步骤(1)中,所述辅料糖醇为赤藓糖醇。

17.优选地,所述步骤(2)中,所述粘合剂为cmc-na(羧甲基纤维素钠)、hpmc(羟丙基甲基纤维素)、ha(透明质酸钠)、阿拉伯胶中的任意一种或其他具有粘性的胶体溶液。

18.更优选地,所述透明质酸钠的相对分子量为130万da。

19.优选地,所述步骤(2)中,所述雾化器压力为0.3mpa。

20.优选地,所述步骤(2)中,所述沸腾制粒机的风机频率为20~30hz。

21.优选地,所述步骤(2)中,所述速溶透明质酸钠颗粒中的原料透明质酸钠的质量占比为55%~80%,辅料糖醇的质量占比为15%~40%,粘合剂的质量占比为0.6%~1.2%。

22.一种速溶透明质酸钠颗粒,采用如上所述的一种速溶透明质酸钠颗粒的制备方法制备得到。

23.本发明的基本原理:

24.本发明选用赤藓糖醇、麦芽糖醇和异麦芽酮糖醇中的一种或几种成分作为辅料,在本工艺中选择辅料需满足以下几个条件:

25.(1)水溶解性大,有很好的助溶作用;

26.(2)分散性好,倒入水中后呈现分散状态,该特性可帮助ha入水后呈现分散状态;

27.(3)比重大,较重,入水后就沉降至水底,在ha制粒后帮助ha下沉,增大透明质酸钠在水中的比表面积。

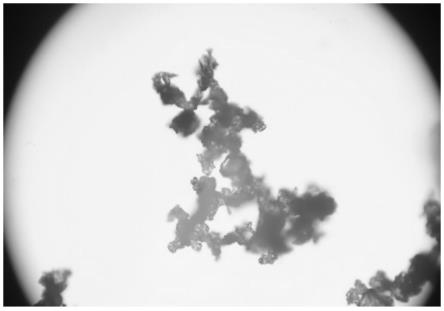

28.本发明将特定辅料和ha混合后,外加少量cmc-na、hpmc、ha、阿拉伯胶,或其他具有粘性的胶体作为粘合剂,通过特定的流化床制粒工艺,调节雾化器压力为0.25~0.5mpa,物料温度为45~55℃,使得透明质酸钠颗粒形成珊瑚状疏松多孔结构(图1),该结构具有较大的孔隙率及比表面积,可增大ha颗粒的溶解度,结合特定辅料所提供的助溶、分散及增重作用,使得制得的透明质酸钠颗粒(24~65目)在2min之内完全溶解(水溶液中透明质酸钠的质量分数为1%),溶液澄清透明,极大地提高了透明质酸钠的溶解速度,远远超出了专利cn109851822a制得的速溶透明质酸钠的溶解速度。

29.与现有技术相比,本发明的有益效果是:

30.(1)本发明制得的ha颗粒溶于水后,溶液澄清透明,且溶解速度快,能在2min之内完全溶解(水溶液中透明质酸钠的质量分数为1%),载样量较高(40%~90%),极大地缩短了透明质酸钠的溶解时间;

31.(2)本发明采用与特定的糖醇结合的方式,降低了透明质酸钠溶于水时的粘度,防止溶解时抱团;

32.(3)本发明采用特定的流化床制粒方式,调节雾化器压力和物料温度,使得ha颗粒形成珊瑚状疏松多孔结构,增大了ha的空间结构的孔隙率及与水接触的比表面积,结合特定辅料所提供的助溶、分散及增重作用,加快了溶解速度;

33.(4)本发明操作方法简便,可用于工业化生产;

34.(5)本发明大幅提升了ha的溶解速度,其中颗粒组分中的辅料糖醇和粘合剂为食品添加剂,因此推广应用范围不受限制。

附图说明

35.图1为本发明实施例1制得的透明质酸钠颗粒在光学显微镜下的结构图;

36.图2为本发明实施例1制得的透明质酸钠颗粒的分子结构图(左图为本发明实施例1制得的透明质酸钠颗粒在光学显微镜下的结构图,中间图为其中一处的放大图,右图为中间图其中一分支的放大图);

37.图3为本发明实施例1制得的透明质酸钠颗粒在烧杯中入水沉降的侧面图(300rpm);

38.图4为本发明实施例1制得的透明质酸钠颗粒在烧杯中入水沉降至底部的侧面图(300rpm);

39.图5为本发明实施例1制得的透明质酸钠颗粒在烧杯中溶于水中2min后的效果图(300rpm);

40.图6为本发明对比例1制得的透明质酸钠颗粒在烧杯中溶于水中2min后的效果图(300rpm);

41.图7为本发明对比例2制得的透明质酸钠颗粒在烧杯中溶于水中2min后的效果图(300rpm);

42.图8为本发明对比例3制得的透明质酸钠颗粒在光学显微镜下的结构图。

具体实施方式

43.为了更好地理解本发明的内容,下面结合具体实施例和附图作进一步说明。应理解,这些实施例仅用于对本发明进一步说明,而不用于限制本发明的范围。此外应理解,在阅读了本发明所述的内容后,该领域的技术人员对本发明作出一些非本质的改动或调整,仍属于本发明的保护范围。

44.实施例1~3及对比例1~8中所述透明质酸钠粉末中的透明质酸钠的分子量为130万da。

45.实施例1

46.取透明质酸钠粉末70kg,加入预先粉碎过80目筛的赤藓糖醇30kg,混合均匀,置于沸腾制粒机内,采用顶喷的方式,将100kg 1%的羧甲基纤维素钠(cmc-na)溶液喷入,调节

雾化器压力为0.3mpa,物料温度为45~55℃,风机频率为20~30hz,通过以上步骤制成24~65目筛之间的均匀颗粒,即得速溶透明质酸钠颗粒。

47.实施例2

48.取透明质酸钠粉末80kg,加入预先粉碎过80目筛的麦芽糖醇20kg,混合均匀,置于沸腾制粒机内,采用顶喷的方式,将100kg 0.7%的透明质酸钠(分子量130万da)溶液喷入,调节雾化器压力为0.25mpa,物料温度为45~55℃,风机频率为20~30hz,通过以上步骤制成24~65目筛之间的均匀颗粒,即得速溶透明质酸钠颗粒。

49.实施例3

50.取透明质酸钠粉末60kg,加入预先粉碎过80目筛的异麦芽酮糖醇40kg,混合均匀置于沸腾制粒机内,采用顶喷的方式,将100kg 1.2%的阿拉伯胶溶液喷入,调节雾化器压力为0.5mpa,物料温度为45~55℃,风机频率为20~30hz,通过以上步骤制成24~65目筛之间的均匀颗粒,即得速溶透明质酸钠颗粒。

51.对比例1

52.取透明质酸钠粉末70kg,加入预先粉碎过80目筛的赤藓糖醇30kg,混合均匀,置于高效湿法制粒机内,开启搅拌,开启剪切,将6kg、50%乙醇采用雾化器喷入,调节雾化器压力为0.3mpa,喷入完成后,再高速剪切3min,停机,出料,55~65℃流化床干燥,过24目筛整粒,即得透明质酸钠颗粒。

53.对比例2

54.取透明质酸钠粉末70kg,置于沸腾制粒机内,采用顶喷的方式,将100kg 1%的透明质酸钠(分子量130万da)溶液喷入,调节雾化器压力为0.3mpa,物料温度为45~55℃,风机频率为20~30hz,通过以上步骤制成24~65目筛之间的均匀颗粒,即得透明质酸钠颗粒。

55.对比例3

56.取透明质酸钠粉末70kg,加入预先粉碎过80目筛的麦芽糊精30kg,混合均匀,置于沸腾制粒机内,采用顶喷的方式,将100kg 1%的羧甲基纤维素钠(cmc-na)溶液喷入,调节雾化器压力为0.3mpa,物料温度为45~55℃,风机频率为20~30hz,通过以上步骤制成24~65目筛之间的均匀颗粒,即得透明质酸钠颗粒。

57.对比例4

58.取透明质酸钠粉末70kg,加入预先粉碎过80目筛的抗性糊精30kg,混合均匀,置于沸腾制粒机内,采用顶喷的方式,将100kg 1%的羧甲基纤维素钠(cmc-na)溶液喷入,调节雾化器压力为0.3mpa,物料温度为45~55℃,风机频率为20~30hz,通过以上步骤制成24~65目筛之间的均匀颗粒,即得透明质酸钠颗粒。

59.对比例5

60.取透明质酸钠粉末70kg,加入预先粉碎过80目筛的赤藓糖醇30kg,混合均匀,置于沸腾制粒机内,采用顶喷的方式,将100kg 1%的羧甲基纤维素钠(cmc-na)溶液喷入,调节雾化器压力为0.2mpa,物料温度为45~55℃,风机频率为20~30hz,通过以上步骤制成24~65目筛之间的均匀颗粒,即得透明质酸钠颗粒。

61.对比例6

62.取透明质酸钠粉末70kg,加入预先粉碎过80目筛的赤藓糖醇30kg,混合均匀,置于沸腾制粒机内,采用顶喷的方式,将100kg 1%的羧甲基纤维素钠(cmc-na)溶液喷入,调节

雾化器压力为0.55mpa,物料温度为45~55℃,风机频率为20~30hz,由于粘合剂的液滴直接汽化,导致透明质酸钠无法成粒。

63.对比例7

64.取透明质酸钠粉末70kg,加入预先粉碎过80目筛的赤藓糖醇30kg,混合均匀,置于沸腾制粒机内,采用顶喷的方式,将100kg 1%的羧甲基纤维素钠(cmc-na)溶液喷入,调节雾化器压力为0.3mpa,物料温度为40~44℃,风机频率为20~30hz,由于物料温度过低,容易塌床,导致透明质酸钠无法成粒。

65.对比例8

66.取透明质酸钠粉末70kg,加入预先粉碎过80目筛的赤藓糖醇30kg,混合均匀,置于沸腾制粒机内,采用顶喷的方式,将100kg 1%的羧甲基纤维素钠(cmc-na)溶液喷入,调节雾化器压力为0.3mpa,物料温度为56~65℃,风机频率为20~30hz,通过以上步骤制成24~65目筛之间的均匀颗粒,即得透明质酸钠颗粒。

67.效果实施例

68.一、透明质酸钠颗粒溶解效果的定性测试

69.实施例1将透明质酸钠和特定的辅料进行混合,通过特定的流化床制粒工艺,制得的速溶透明质酸钠颗粒在光学显微镜下呈现立体、疏松多孔、类似珊瑚状的空间结构,即珊瑚状疏松多孔结构(见图1),珊瑚状其中一分支的结构类似ha-(cmc-na)-赤藓糖醇-(cmc-na)-ha-(cmc-na)-赤藓糖醇-......,其中ha和赤藓糖醇之间通过粘合剂cmc-na黏合连接在一起(见图2)。溶于水后,由于赤藓糖醇具有良好的水溶性及分散性,其首先溶于水,将ha分散成一个个独立分子,不容易抱团,再加上赤藓糖醇的增重作用,让整个ha颗粒向下沉降,在向下运动过程中,ha分散开来,由于其本身水溶性较好,分散后没有形成胶质,从而使得透明质酸钠颗粒达到速溶效果。

70.实施例1制得的速溶透明质酸钠颗粒入水后颗粒松散、分散均匀、无抱团胶质现象,在水中溶解2min后(300rpm),溶液澄清透明(图3~图5)。

71.实施例2和3制得的透明质酸钠颗粒在光学显微镜下的结构图及其分子结构图分别类似图1及图2,其分别制得的速溶透明质酸钠颗粒在水中溶解2min后(300rpm)的效果类似图3~图5。

72.对比例1将透明质酸钠粉末进行湿法制粒,制得的透明质酸钠颗粒致密,在水中溶解2min后(300rpm),有一些透明的小球状颗粒还未溶解,溶解速度慢(见图6)。

73.对比例2由于采用本发明所述特定的流化床工艺,因此制得的透明质酸钠颗粒在光学显微镜下呈珊瑚状疏松多孔结构(见图1),但由于其并未采用本发明所述特定辅料,因此,其在水中溶解2min后(300rpm),由于没有本发明所述特定辅料所提供的助溶、分散及增重作用,因此制得的透明质酸钠颗粒互相抱团呈胶质状,溶解速度慢(见图7)。

74.对比例3和4由于采用本发明所述特定的流化床工艺,因此制得的透明质酸钠颗粒在光学显微镜下呈珊瑚状疏松多孔结构(见图1),但由于其并未采用本发明所述特定糖醇辅料,因此,其在水中溶解2min后(300rpm),由于没有本发明所述特定糖醇辅料所提供的增重作用,因此制得的透明质酸钠颗粒互相抱团呈胶质状,溶解速度慢(见图7)。

75.对比例5将雾化器压力设置为0.2mpa,由于雾化压力过小(<0.25mpa),导致物料瞬间黏合在一起,制得的透明质酸钠颗粒在光学显微镜下呈现均匀、致密、结构紧凑的类球

形颗粒,即覆盆子结构(见图8),因此即使有本发明所述特定辅料所提供的助溶、分散及增重作用,但其制得的透明质酸钠颗粒在水中溶解2min后(300rpm),由于颗粒孔隙率低、与水接触的比表面积小,透明质酸钠颗粒互相抱团呈胶质状,溶解速度慢(见图7)。

76.对比例6将雾化器压力设置为0.55mpa,由于雾化压力过大(>0.5mpa),粘合剂的液滴直接汽化,导致透明质酸钠无法成粒。

77.对比例7将物料温度降为40~44℃,由于物料温度过低(<45℃),容易塌床,导致透明质酸钠无法成粒。

78.对比例8将物料温度升为56~65℃,由于物料温度过高(>55℃),成粒速度过快,导致物料瞬间黏合在一起,制得的透明质酸钠颗粒在光学显微镜下呈覆盆子结构(见图8),因此即使有本发明所述特定辅料所提供的助溶、分散及增重作用,但其制得的透明质酸钠颗粒在水中溶解2min后(300rpm),由于颗粒孔隙率低、与水接触的比表面积小,透明质酸钠颗粒互相抱团呈胶质状,溶解速度慢(见图7)。

79.二、透明质酸钠颗粒溶解效果的定量测试

80.溶解速度测试:

81.分别称取市售ha粉末、实施例1~3及对比例1~8制得的透明质酸钠颗粒,分别溶解于100ml水中,使得水溶液中透明质酸钠的质量分数为1%(例如,按照水溶液中透明质酸钠的质量分数为1%,需分别称取市售ha粉末1g,实施例1制得的ha颗粒1.43g,实施例2制得的ha颗粒1.25g,实施例3制得的ha颗粒1.67g,对比例1~8以此类推,分别溶解于100ml水中),在搅拌条件(300rpm)下,分别测定其完全溶解时间,结果如下表1所示:

82.表1实施例1~3及对比例1~8制得的透明质酸钠颗粒的完全溶解时间

[0083][0084][0085]

汪:对比例6及对比例7由于透明质酸钠无法成粒,速溶效果差,故未测试其完全溶解时间。

[0086]

由表1数据可知,实施例1~3由于采用特定的配方及流化床工艺,制得的透明质酸钠颗粒在溶解速度上大大优于湿法制粒颗粒(对比例1)和常规透明质酸钠颗粒(对比例2)。

[0087]

其中,对比例1通过将透明质酸钠粉末进行湿法制粒,由于制得的透明质酸钠颗粒致密,在水中溶解2min后(300rpm),有一些透明的小球状颗粒还未溶解,溶解速度慢(见图6)。

[0088]

对比例2采用流化床工艺制成的透明质酸钠颗粒,虽然其为珊瑚状疏松多孔结构(见图1),但由于ha的重量较轻,浮于水面,且ha颗粒溶于水后,表层迅速溶胀形成胶质,水分子很难渗透进ha颗粒里层,导致颗粒不易溶解,溶解速度慢(见图7)。

[0089]

对比例3和4未采用本发明所述特定的辅料配方,虽然制得的颗粒为珊瑚状疏松多孔结构(见图1),但由于配方中的麦芽糊精和抗性糊精并没有赤藓糖醇的增重效果,导致颗粒溶于水后呈抱团现象,颗粒不易溶解,溶解速度慢(见图7)。

[0090]

对比例5及对比例8未采用本发明所述特定的流化床工艺,制得的透明质酸钠颗粒呈覆盆子结构(见图8),因此即使辅料有很好的分散效果,但由于没有形成疏松多孔结构,导致ha颗粒溶于水时团块,溶解速度慢(见图7)。

[0091]

本发明采用特定的辅料,与特殊的流化床工艺,即将0.25~0.5mpa的雾化器压力和45~55℃的物料温度相结合,得到珊瑚状疏松多孔结构的透明质酸钠颗粒(见图1和图2),区别于传统的流化床制粒形成的覆盆子(近似球型)结构(见图8),结合特定辅料所提供的助溶、分散及增重作用,使得ha颗粒具有良好的分散性及速溶性,可适用于食品和工业化生产。

[0092]

总体而言,本发明透明质酸钠颗粒的速溶效果需要两个条件:

[0093]

(1)特定的流化床制粒工艺:调节雾化器压力为0.25~0.5mpa,物料温度为45~55℃,使得ha颗粒形成珊瑚状疏松多孔结构,为ha颗粒的速溶提供内部条件;

[0094]

(2)配方中特定辅料的选择:即赤藓糖醇、麦芽糖醇和异麦芽酮糖醇中的一种或几种,其具有良好的助溶、分散及增重作用,为ha颗粒的速溶提供外部条件。

[0095]

在上述(1)和(2)内外因素的协同作用下,即在采用特定流化床工艺使得ha颗粒形成珊瑚状疏松多孔结构的基础上,结合特定辅料所提供的良好的助溶、分散及增重作用,从而使得透明质酸钠颗粒达到良好的速溶效果。

[0096]

上述说明并非对本发明的限制,本发明也并不限于上述举例。本技术领域的普通技术人员在本发明的实质范围内,做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1