一种全营养外裹糊鱼类预制菜的加工方法与流程

1.本发明涉及一种预制菜的加工方法,具体涉及一种全营养外裹糊鱼类预制菜的加工方法,属于食品加工技术领域。

背景技术:

2.我国鱼类资源丰富,在加工过程中产生了大量的副产物,包括:鱼骨、鱼头、鱼皮、鱼内脏等,约占鱼体重量的40%-60%,这些副产物通常被丢弃或者加工成附加值很低的产品,造成了资源浪费和环境污染。

3.鱼骨和鱼头是鱼类加工业主要的副产物,研究发现鱼骨中富含寡聚肽、软骨素和多种蛋白质,并且钙含量十分丰富,高达20%~30%,此外,鱼骨和鱼头中均富含钙磷,钙磷比符合人体需要,可以作为一种天然优质的钙源。国内外营养专家认为,鱼头还是最优秀的自然健脑食品之一,其富含卵磷脂、epa和dha,可以增强记忆力。钙对人体生长发育有重要作用,是人体必需的营养成分,研究证明老年人、孕妇和幼儿的钙流失现象较为普遍,需要适当补充钙的摄入量。目前市场上补钙产品主要以碳酸钙等无机钙为主,而无机钙存在吸收率低的问题。鱼骨作为一种理想钙源,其中钙磷比例符合人体需求,对鱼骨中钙的加工利用不仅可以满足人们的生理需要,还体现了人们对个性化和食品多样性的追求。

技术实现要素:

4.为解决当前鱼骨和鱼头高值化利用率低、附加值低、造成资源浪费以及污染环境的问题,本发明的目的在于:对鱼头和鱼骨进行营养提升,提供一种补钙、益脑的全营养外裹糊鱼类预制菜的加工方法,从而实现鱼类下脚料的资源和营养全利用。

5.为了实现上述目标,本发明采用如下的技术方案:

6.一种全营养外裹糊鱼类预制菜的加工方法,其特征在于,包括以下步骤:

7.一、对鱼进行处理,得到鱼片、鱼头和鱼排,所述鱼排包括鱼骨、鱼鳍、鱼尾和鱼刺;

8.二、利用鱼头和鱼排制备营养强化粉,具体包括以下步骤:

9.(1)软化均质:将鱼头和鱼排清洗干净,加纯净水,先高温高压加热软化,再均质,得到鱼骨泥,优选的,高温高压加热软化的条件为:于60~90kpa、110~125℃加热软化10~20min;均质的条件为:于20000~35000r/min均质3~5min;

10.(2)生物酶解:将蛋白酶添加到鱼骨泥中,超声辅助酶解,得到酶解液,优选的,所述蛋白酶为木瓜蛋白酶和风味蛋白酶按照质量比1~2:1混合而成的混合蛋白酶,加酶量为0.5~1.0%;超声辅助酶解的条件为:酶解温度45~55℃,超声功率200~400w,酶解时间2~4h;

11.(3)第一次高温加热:高温加热酶解液进行灭酶和灭菌,冷却至室温,得到无菌酶解液,优选的,高温加热酶解液的条件为:于120~125℃高温加热酶解液10~20min;

12.(4)接种发酵:向无菌酶解液中接种植物乳杆菌,发酵培养,得到发酵液,优选的,所述植物乳杆菌的浓度为1

×

106~1.2

×

106cfu/ml,接种量为3~8%;发酵培养的条件为:

30~50℃、100~200r/min培养15~25h;

13.(5)第二次高温加热:向发酵液中添加还原糖,将发酵液的ph值调节至6.8~7.2,高温加热发酵液进行高温灭菌和美拉德反应,得到反应液,优选的,高温加热发酵液的条件为:于115~120℃加热30~40min;

14.(6)真空冷冻干燥:对反应液进行真空冷冻干燥,得到营养强化粉,优选的,真空冷冻干燥的时间为32~48h;

15.三、将步骤二制得的营养强化粉添加到预裹粉和外裹糊浆液中,对鱼片依次进行嫩化浸泡、预裹粉、裹浆、裹糠和速冻工序,制得外裹糊鱼类制品,优选的,在嫩化浸泡工序中用到的浸泡液为食用盐和三聚磷酸钠的混合水溶液,食用盐的浓度为1~2%,三聚磷酸钠的浓度为0.5~2%,浸泡时间为15~45min;在预裹粉工序中用到的预裹粉为小麦粉和步骤二制得的营养强化粉的混合物,二者的质量比为3~6:1;在裹浆工序中用到的外裹糊浆液为小麦粉、淀粉、步骤二制得的营养强化粉和水的混合物,小麦粉、淀粉和营养强化粉的质量比7:5:2~4,粉水质量比为1:2~4。

16.本发明的有益之处在于:

17.(1)本发明通过将菌酶降解和美拉德反应联用,对鱼头和鱼骨进行营养提升,制备得到了一种营养全面的营养强化粉;

18.(2)本发明通过两次高温处理实现了灭酶、灭菌同步进行和灭菌、美拉德反应同步进行,缩短了生产时间,节约了生产成本;

19.(3)本发明提供的外裹糊鱼类制品的加工方法操作简单,易于推广,不涉及化学试剂,安全无毒,且所得产品附加值高,营养价值好,具有广泛的应用前景,可以解决当前鱼高值化利用率低、附加值低、资源浪费的缺陷,并减轻环境负担。

附图说明

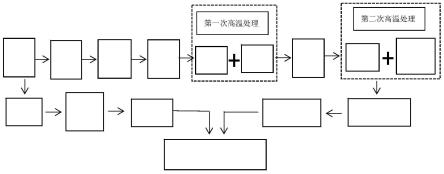

20.图1是本发明提供的全营养外裹糊鱼类预制菜的加工流程图;

21.图2是实施例1制得的营养强化粉中的肽类物质的相对分子质量分布检测hplc色谱图;

22.图3是实施例1中的鱼骨泥、酶解液、发酵液和营养强化粉的抗氧化活性(自由基清除能力)检测结果图;

23.图4是实施例2制得的营养强化粉中的肽类物质的相对分子质量分布检测hplc色谱图;

24.图5是实施例2中的鱼骨泥、酶解液、发酵液和营养强化粉的抗氧化活性(自由基清除能力)检测结果图。

具体实施方式

25.以下结合附图和具体实施例对本发明作具体的介绍。

26.参照图1,本发明提供的全营养外裹糊鱼类预制菜的加工方法主要包括三大步骤:

27.一、对鱼(原料)进行处理,得到鱼片、鱼头和鱼排,其中,鱼排包括鱼骨、鱼鳍、鱼尾和鱼刺;

28.二、对鱼头和鱼排依次进行软化均质、生物酶解、第一次高温加热(灭酶+灭菌)、接

种发酵、第二次高温加热(灭菌+美拉德反应)、真空冷冻干燥,制得营养丰富的营养强化粉;

29.三、对鱼片依次进行嫩化浸泡、预裹粉、裹浆、裹糠、速冻,制得外裹糊鱼类制品,其中,在预裹粉工序中所用到的预裹粉以及在裹浆工序中用到的外裹糊浆液均含有第二步制得的营养强化粉。

30.实施例1

31.一、处理原料

32.将新鲜的许氏平鲉除去内脏,肉刺分离,收集鱼片、鱼头和鱼排,鱼排包括鱼骨、鱼鳍、鱼尾和鱼刺。

33.二、制备营养强化粉

34.1、软化均质

35.将收集的鱼头和鱼排清洗干净,按照质量比1:2加入纯净水,于60kpa、110℃加热软化10min,然后于20000r/min均质3min,得到鱼骨泥。

36.2、生物酶解

37.将木瓜蛋白酶和风味蛋白酶按照质量比1:1混合,得到混合蛋白酶。

38.将混合蛋白酶添加到鱼骨泥中,加酶量为0.5%(w/w),超声辅助酶解2h,酶解温度45℃,超声功率200w,得到酶解液。

39.3、第一次高温加热

40.于120℃高温加热酶解液10min(进行灭酶和灭菌),冷却至室温,得到无菌酶解液。

41.4、接种发酵

42.向无菌酶解液中接种植物乳杆菌,植物乳杆菌的浓度为1

×

106cfu/ml,接种量为3%(v/v),于30℃、100r/min发酵培养15h,得到发酵液。

43.5、第二次高温加热

44.将葡萄糖和木糖按照质量比1:2混合,得到混合还原糖。

45.向发酵液中添加混合还原糖,添加量为0.5%(w/w),将发酵液的ph值调节至7.0,于115℃加热30min(进行高温灭菌和美拉德反应),得到反应液。

46.6、真空冷冻干燥

47.对反应液进行真空冷冻干燥,干燥时间为32h,得到营养强化粉。

48.菌酶降解可以把蛋白质降解为多肽、寡肽及氨基酸,这些小分子肽及氨基酸更利于人体消化吸收,并在机体内起到重要的生理生化作用,其中,肽类的相对分子质量大小和氨基酸的组成是决定功效的关键因素。

49.经检测,该营养强化粉的营养成分具体如下:

50.表1营养强化粉的营养成分表

[0051][0052][0053]

由表1可知,该营养强化粉营养丰富。

[0054]

采用hplc法对该营养强化粉中的肽类物质的相对分子质量及其分布进行检测。检测条件具体如下:

[0055]

流动相:乙腈:水:三氟乙酸为45:55:0.1(体积比)

[0056]

色谱柱:tskgel g2000 swxl 300

×

7.8mm凝胶柱

[0057]

检测波长:uv220nm

[0058]

流速:0.5ml/min

[0059]

柱温:30℃

[0060]

进样体积:10μl

[0061]

检测结果:该营养强化粉中的肽类物质的相对分子质量分布检测hplc色谱图见图2。

[0062]

由图2可知,该营养强化粉中的肽类物质的相对分子质量≤2000da,其中1000~2000da占比6.74%,500~1000da占比28.64%,≤500da占比64.62%。

[0063]

美拉德反应产生的还原酮、醛和杂环化合物是食品色泽和风味的主要来源,同时产物具有抗氧化活性。

[0064]

以vc为对照,对鱼骨泥、酶解液、发酵液和营养强化粉的抗氧化活性(自由基清除能力)进行检测,鱼骨泥、酶解液、发酵液、营养强化粉以及vc的初始浓度均为2.5mg/ml。

[0065]

鱼骨泥、酶解液、发酵液和营养强化粉抗氧化活性(自由基清除能力)的检测结果见图3。

[0066]

由图3可知,酶解液、发酵液、营养强化粉的dpph自由基和羟自由基清除率比鱼骨泥均有提升,其中美拉德反应后的营养强化粉对两种自由基清除率分别提升了0.83倍和0.64倍。

[0067]

三、制备外裹糊鱼类制品

[0068]

1、嫩化浸泡

[0069]

将食用盐和三聚磷酸钠溶解到水中,食用盐的浓度为1%(w/v),三聚磷酸钠的浓度为0.5%(w/v),得到浸泡液。

[0070]

将鱼片放到浸泡液中浸泡15min,清洗控干后切成规整的、重量在25g~35g之间的鱼条。

[0071]

2、预裹粉

[0072]

为增加裹浆率,先进性预裹粉工序。

[0073]

将小麦粉和步骤二制得的营养强化粉混合,二者的质量比为6:1,得到预裹粉。

[0074]

将切好的鱼条放入预裹粉中,均匀裹上预裹粉,振动鱼条抖掉多余预裹粉。

[0075]

3、裹浆

[0076]

将中筋小麦粉、玉米淀粉和步骤二制得的营养强化粉按照质量比7:5:2混合,再按照粉水质量比1:2加水,搅拌均匀,制得粘稠适宜、均匀细腻的外裹糊浆液。

[0077]

将经过预裹粉工序的鱼条浸没入外裹糊浆液中,进行裹浆。

[0078]

4、裹糠

[0079]

从外裹糊浆液中取出鱼条,待外裹糊浆液不成股滴下时,将鱼条放入面包糠中,使面包糠均匀覆盖在鱼条表面,制得外裹糊鱼类制品。

[0080]

5、速冻

[0081]

将外裹糊鱼类制品于-35℃速冻50min,取出后真空密封,于-18℃冷冻储存。

[0082]

实施例2

[0083]

一、处理原料

[0084]

将冰鲜的许氏平鲉除去内脏,肉刺分离,收集鱼片、鱼头和鱼排,鱼排包括鱼骨、鱼鳍、鱼尾和鱼刺。

[0085]

二、制备营养强化粉

[0086]

1、软化均质

[0087]

将收集的鱼头和鱼排清洗干净,按照质量比1:3加入纯净水,于90kpa、125℃加热软化20min,然后于35000r/min均质5min,得到鱼骨泥。

[0088]

2、生物酶解

[0089]

将木瓜蛋白酶和风味蛋白酶按照质量比2:1混合,得到混合蛋白酶。

[0090]

将混合蛋白酶添加到鱼骨泥中,加酶量为1%(w/w),超声辅助酶解4h,酶解温度55

℃,超声功率400w,得到酶解液。

[0091]

3、第一次高温加热

[0092]

于125℃高温加热酶解液20min(进行灭酶和灭菌),冷却至室温,得到无菌酶解液。

[0093]

4、接种发酵

[0094]

向无菌酶解液中接种植物乳杆菌,植物乳杆菌的浓度为1.2

×

106cfu/ml,接种量为8%(v/v),于50℃、200r/min发酵培养25h,得到发酵液。

[0095]

5、第二次高温加热

[0096]

将葡萄糖和木糖按照质量比1:3混合,得到混合还原糖。

[0097]

向发酵液中添加混合还原糖,添加量为1.5%(w/w),将发酵液的ph值调节至7.0,于120℃加热40min(进行高温灭菌和美拉德反应),得到反应液。

[0098]

6、真空冷冻干燥

[0099]

对反应液进行真空冷冻干燥,干燥时间为48h,得到营养强化粉。

[0100]

经检测,该营养强化粉的营养成分具体如下:

[0101]

表2营养强化粉的营养成分表

[0102]

[0103][0104]

由表2可知,该营养强化粉营养丰富。

[0105]

采用与实施例1完全一样的方法对该营养强化粉中的肽类物质的相对分子质量分布进行检测,得到的hplc色谱图见图4。由图4可知,该营养强化粉中的肽类物质的相对分子质量≤1150da,500~1150da占比19.81%,≤500da占比80.19%。

[0106]

采用与实施例1完全一样的方法对鱼骨泥、酶解液、发酵液和营养强化粉的抗氧化活性(自由基清除能力)进行检测,鱼骨泥、酶解液、发酵液、营养强化粉以及vc的初始浓度也均为2.5mg/ml,检测结果见图5。由图5可知,酶解液、发酵液、营养强化粉的dpph自由基和羟自由基清除率比鱼骨泥均有提升,其中美拉德反应后的营养强化粉对两种自由基清除率分别提升了1.43倍和1.08倍。

[0107]

三、制备外裹糊鱼类制品

[0108]

1、嫩化浸泡

[0109]

将食用盐和三聚磷酸钠溶解到水中,食用盐的浓度为2%(w/v),三聚磷酸钠的浓度为2%(w/v),得到浸泡液。

[0110]

将鱼片放到浸泡液中浸泡45min,清洗控干后切成规整的、重量在25g~35g之间的鱼条。

[0111]

2、预裹粉

[0112]

将小麦粉和步骤二制得的营养强化粉混合,二者的质量比为3:1,得到预裹粉。

[0113]

将切好的鱼条放入预裹粉中,均匀裹上预裹粉,振动鱼条抖掉多余预裹粉。

[0114]

3、裹浆

[0115]

将中筋小麦粉、玉米淀粉和步骤二制得的营养强化粉按照质量比7:5:4混合,再按照粉水质量比1:4加水,搅拌均匀,制得粘稠适宜、均匀细腻的外裹糊浆液。

[0116]

将经过预裹粉工序的鱼条浸没入外裹糊浆液中,进行裹浆。

[0117]

4、裹糠

[0118]

从外裹糊浆液中取出鱼条,待外裹糊浆液不成股滴下时,将鱼条放入面包糠中,使面包糠均匀覆盖在鱼条表面,制得外裹糊鱼类制品。

[0119]

5、速冻

[0120]

将外裹糊鱼类制品于-35℃速冻60min,取出后真空密封,于-18℃冷冻储存。

[0121]

采用本发明提供的方法加工得到的外裹糊鱼类预制菜可通过油炸、非油炸、煎、烤等多种方式熟化后食用。

[0122]

综上,本发明提供的外裹糊鱼类制品的加工方法操作简单,易于推广,不涉及化学试剂,安全无毒,且所得产品附加值高,营养价值好,具有广泛的应用前景,可以解决当前鱼高值化利用率低、附加值低、资源浪费的缺陷,并减轻环境负担。

[0123]

需要说明的是,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明技术方案所引伸出的显而易见变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1