一种发酵植物蛋白凝胶的制备方法和应用

1.本发明涉及食品加工技术领域,具体涉及一种利用发酵方法制备植物蛋白凝胶的方法。

背景技术:

2.随着生活水平的提高和对健康的追求,植物蛋白质的食用率逐渐提高。研究表明,与动物蛋白相比,植物来源的蛋白质,尤其是大豆蛋白,更有助于降低血脂水平。大豆分离蛋白是大豆蛋白的主要组成部分,其中含有90%以上的蛋白质,含有近20种氨基酸,营养丰富,是动物蛋白的潜在替代品。

3.以蛋白质为基质制备的凝胶,具有一定的粘弹性和持水性,且能将脂肪、风味物质等包裹在其三维网状结构中,对于食品的质构具有重要的作用。蛋白凝胶是蛋白质分子在不同物理化学作用下,分子内作用力(氢键、二硫键),以及蛋白质-蛋白质、蛋白质-水以及相邻多肽链间引力、斥力达到平衡,形成的定向有序的网络空间结构。一般认为,形成和维持蛋白质凝胶的作用力主要是疏水相互作用、氢键、静电相互作用等物理作用力。目前,较多研究报道了大豆蛋白的热促凝胶能力以及一些环境因素对其凝胶能力或凝胶过程的影响。大豆蛋白凝胶的形成主要依靠分子间的氢键、离子键、二硫键和疏水作用,其中疏水相互作用和氢键对大豆球蛋白凝胶的形成非常重要(分子间作用力对大豆蛋白凝胶形成的影响,食品科学,2009,30(13).)。

4.研究表明,蛋白分子与大分子多糖和盐离子的结合能够加强分子间相互作用,包括氢键、二硫键、疏水相互作用等,并且能够增强凝胶的强度。蛋白质和多糖属于不同类别的生物聚合物,在化学结构、物理性质和功能上表现出很大的差异。因此在蛋白质和多糖的混合物中可以产生更广泛的相行为;另一方面,通过结合蛋白质和多糖的各自优势,可生产出具有多结构和更高营养价值的混合凝胶。例如,专利文献cn 109123602 a公开了一种食品用蛋白质-多糖复合热凝胶,具体公开以大豆分离蛋白和甜菜果胶作为底物,在催化剂漆酶作用下,大豆分离蛋白中的酪氨酸和甜菜果胶中的阿魏酸均可被漆酶高效利用,90℃加热后形成双网络凝胶体系,有效提高凝胶的机械性能和持水能力。

5.目前,有关于蛋白-多糖凝胶的研究已经较为全面,但以发酵植物蛋白为原料制备得到的蛋白凝胶还鲜有研究。

技术实现要素:

6.本发明的目的在于提供一种可改善植物蛋白凝胶的凝胶特性和强度的方法,拓宽蛋白凝胶在食品加工材料中的应用前景。

7.为实现上述目的,本发明采用如下技术方案:

8.本发明提供了一种发酵植物蛋白凝胶的制备方法,包括以下步骤:

9.(1)往植物蛋白溶液中接种开菲尔菌粒进行发酵培养,得到ph值达到蛋白等电点的植物蛋白发酵液;

10.(2)植物蛋白发酵液加热后,加入多糖和盐离子搅拌混匀,降温冷却后得到发酵植物蛋白凝胶。

11.开菲尔粒是一种天然的多菌种复合共生体系,由乳酸菌、醋酸菌以及酵母等多种微生物及蛋白质与多糖基质共同形成。本发明使用开菲尔菌粒发酵植物蛋白,通过分解植物蛋白中的大分子物质、改变ph等过程,使植物蛋白中的极性基团更多地暴露,在后续的凝胶制备过程中与多糖和盐离子能够形成更加紧密的凝胶交联结构,达到改善蛋白凝胶粘弹性和稳定性的目的。

12.所述植物蛋白可以为但不限于豆类蛋白、谷类蛋白。优选的,所述植物蛋白为大豆分离蛋白、豌豆分离蛋白或绿豆蛋白。

13.步骤(1)中,将植物蛋白溶于水中形成均匀溶液,灭菌后接种开菲尔粒发酵,通过发酵改变植物蛋白分子间的作用力。

14.优选的,所述植物蛋白溶液的制备方法包括:每100ml水中加入8-12g的植物蛋白,充分搅拌溶解后,高压灭菌制得植物蛋白溶液。

15.优选的,高压灭菌条件为100-115℃下处理15-30min,防止蛋白变性结块。

16.优选的,每100ml植物蛋白溶液中接种5-8g的开菲尔菌粒。

17.本发明研究表明,利用开菲尔菌粒发酵过程中,发酵液的ph值呈现下降趋势,ph的变化能够有效改变蛋白质功能基团的电离作用,影响蛋白分子间的作用。当ph值达到植物蛋白的等电点附近,蛋白沉降和变性效果较为明显。因此,可以根据具体植物蛋白的等电点调整发酵条件,以发酵液ph值达到植物蛋白等电点作为发酵终点。

18.优选的,发酵培养的温度为25-28℃。

19.具体的,当植物蛋白为大豆分离蛋白,发酵条件采用28℃下发酵36-48h。经48h的发酵酸化,大豆分离蛋白溶液的ph从7.0下降至3.1-4.0,能够达到大豆分离蛋白的等电点附近。经过发酵后的大豆分离蛋白富含多种氨基酸,且能够形成低强度的凝结结构。

20.步骤(2)中,向发酵后的植物蛋白中加入多糖和盐离子,经过加热、搅拌和冷却,形成凝胶交联结构。

21.优选的,所述加热的温度为70-90℃,时间为20-30min。通过加热打开蛋白质结构,使其与多糖更好地结合,以形成结构紧密的凝胶。更为优选,加热的温度为80℃。

22.优选的,所述多糖可以为但不限于:魔芋多糖、壳聚糖、β-葡聚糖、卡拉胶、琼脂糖。

23.优选的,所述多糖与植物蛋白的质量比为0.05-0.2:1。更为优选,所述多糖与植物蛋白的质量比为0.1:1。

24.优选的,添加多糖过程中同时添加三聚磷酸钠以增加凝胶强度,三聚磷酸钠与植物蛋白的质量比为0.1-0.2:1。

25.进一步的,加热后的发酵植物蛋白溶液与多糖搅拌均匀后再加一定量的盐离子溶液,持续搅拌至均匀,形成凝胶网络结构。

26.优选的,所述盐离子采用氯化钙,氯化钙与植物蛋白的质量比为0.4-0.8:1。更为优选,氯化钙与植物蛋白的质量比为0.5:1。

27.进一步的,充分混合均匀的溶液置于0-8℃条件下冷却过夜,得到发酵植物蛋白凝胶。

28.本发明提供了一种由上述制备方法制得的发酵植物蛋白凝胶。研究表明,相较于

采用未发酵植物蛋白制备的蛋白凝胶,本发明提供的蛋白凝胶具有较强的结构稳定性和粘弹性,以及更高的营养价值,为其在食品胶体领域的研究,包括植物基蛋白替代品以及可食用膜包装等方向的应用提供支持。

29.本发明还提供了所述的发酵植物蛋白凝胶作为食品胶体材料在制备加工食品或可食用包装膜中的应用。

30.本发明具备的有益效果:

31.本发明提供了一种以发酵植物蛋白为原料制备蛋白凝胶的制备工艺,利用开菲尔菌粒发酵植物蛋白,通过发酵增强蛋白分子间的作用力,改善了植物蛋白的凝胶结构和强度。本发明中的发酵植物蛋白具有更好的凝胶性能,所得的蛋白凝胶具有较强的结构稳定性和粘弹性。另外,微生物发酵具有可食用、成本低、安全性高、应用广泛、节能减排等优势,并且能够一定程度上丰富蛋白的组成成分,优化其营养和风味特性。本发明为制备新型蛋白凝胶提供了思路,在食品加工材料领域具有广阔的应用前景。

附图说明

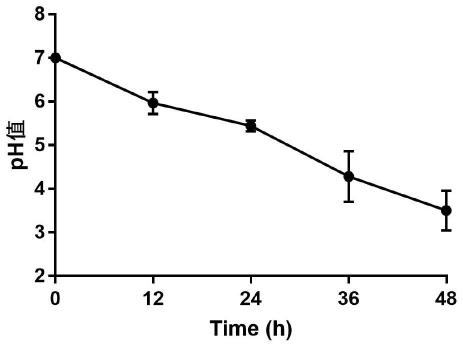

32.图1为实施例1中大豆分离蛋白发酵48h期间的ph值变化。

33.图2为实施例2中由发酵大豆分离蛋白、魔芋提取物和氯化钙制备的蛋白凝胶的弹性模量(g’)和粘性模量(g”)随应变的变化,其中a为发酵大豆分离蛋白凝胶;b为未发酵大豆分离蛋白凝胶。

34.图3为实施例2制备凝胶损耗角tanδ的变化,其中a为发酵大豆分离蛋白凝胶;b为未发酵大豆分离蛋白凝胶。

35.图4为实施例3中由发酵大豆分离蛋白、壳聚糖和氯化钙制备的蛋白凝胶的弹性模量(g’)和粘性模量(g”)随应变的变化,其中a为发酵大豆分离蛋白凝胶;b为未发酵大豆分离蛋白凝胶。

36.图5为实施例3制备凝胶损耗角tanδ的变化,其中a为发酵大豆分离蛋白凝胶;b为未发酵大豆分离蛋白凝胶。

37.图6为实施例4中由发酵大豆分离蛋白、壳聚糖与三聚磷酸钠和氯化钙制备的蛋白凝胶的弹性模量(g’)和粘性模量(g”)随应变的变化,其中a为发酵大豆分离蛋白凝胶;b为未发酵大豆分离蛋白凝胶。

38.图7为实施例4制备凝胶损耗角tanδ的变化,其中a为发酵大豆分离蛋白凝胶;b为未发酵大豆分离蛋白凝胶。

39.图8为实施例2-4制备的大豆分离蛋白凝胶样品的持水性,其中a1、a2、a3分别为实施例2-4制备的发酵大豆分离蛋白凝胶,b1、b2、b3分别为对应的未发酵大豆分离蛋白凝胶,小写字母a、b、c等不同字母表示组别间存在显著性差异。

具体实施方式

40.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

41.实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,

如无特殊说明,均可从商业途径得到。

42.大豆分离蛋白,cas:9010-10-0,nature’s way;魔芋多糖和壳聚糖购买自源叶生物科技有限公司;三聚磷酸钠购自麦克林生化科技有限公司。

43.实施例1:利用微生物发酵大豆蛋白酸化的方法

44.1、发酵大豆分离蛋白的制备

45.将大豆分离蛋白粉末溶于去离子水中(10%,w/v),使用磁力搅拌器以1000r/min过夜搅拌,充分溶解。将大豆分离蛋白溶液在115℃,30min条件下高压灭菌。向灭菌的大豆分离蛋白溶液中以5%(w/v)接种率接入开菲尔菌粒进行发酵,在28℃培养箱中发酵48h。发酵后滤出菌粒,得到大豆分离蛋白发酵液。

46.2、生物酸化ph值的测定:

47.在大豆分离蛋白溶液发酵过程中,分别于0h,12h,24h,36h,48h取样,使用ph计测定大豆分离蛋白溶液发酵不同时间的ph值。

48.由图1可知,经过48h的发酵酸化,大豆分离蛋白溶液的ph从7.0下降至3.1-4.0,能够达到大豆分离蛋白的等电点附近,对其蛋白沉降和变性效果较为明显。

49.ph的变化能够有效改变蛋白质功能基团的电离作用,影响蛋白质与蛋白质分子间的作用,为后续加热和盐离子的加入形成蛋白凝胶网络结构具有重要作用。

50.实施例2:利用发酵法结合魔芋提取物制备大豆分离蛋白凝胶的方法

51.1、发酵大豆分离蛋白的制备

52.同实施例1。

53.2、发酵大豆分离蛋白凝胶的制备

54.将得到的发酵大豆分离蛋白置于80℃条件下进行搅拌20min,加入魔芋提取物(魔芋提取物:蛋白质=0.1:1),以及氯化钙(氯化钙:蛋白质=0.5:1),继续搅拌20min。将充分混合均匀的溶液置于4℃冰箱冷却过夜,即得到发酵大豆分离蛋白凝胶。以未发酵大豆分离蛋白制备凝胶作为对照。

55.3、发酵大豆分离蛋白凝胶的动态流变特性

56.采用安东帕智能型高级旋转流变仪对凝胶进行流变性质测定。将未发酵大豆分离蛋白凝胶和发酵大豆分离蛋白凝胶分别放置在流变仪载物台,平衡3min,使用pp50圆形检测探头,在动态测量模式下进行频率扫描:间隙1mm,扫描频率1hz,恒温25℃,应变范围为0.01-100%,记录弹性模量(g’)和粘性模量(g”)随应变的变化。

57.未发酵大豆分离蛋白凝胶和发酵大豆分离蛋白凝胶的弹性模量和粘性模量如图2所示,发酵大豆分离蛋白凝胶的弹性模量和粘性模量均高于未发酵大豆分离蛋白凝胶,具有显著性差异。说明经过发酵的蛋白凝胶粘弹特性得到明显改善。随着剪切应变的增加,凝胶从粘弹性区逐渐向线性粘弹性区变化。在粘弹性区内,约为0.01-1%应变区域内,g’和g”几乎不随应变的变化而变化,表明凝胶网络足够强大,能够对抗由振荡剪切引起的结构破坏,即能够在外部应力下保持形状和结构强度。

58.与未发酵大豆分离蛋白凝胶相比,发酵大豆分离蛋白凝胶的粘弹性区域更宽,即发酵大豆分离蛋白凝胶具有更稳定的结构和更高的强度。随着应变的进一步增加,弹性模量逐渐降低,说明凝胶颗粒间的网络结构逐渐被破坏。

59.另外,由图3可知,发酵大豆分离蛋白凝胶的损耗角tanδ低于未发酵大豆分离蛋白

凝胶,说明发酵组凝胶具有更好的弹性。

60.4、发酵大豆分离蛋白凝胶样品的持水性

61.采用离心法测定发酵大豆分离蛋白凝胶的持水性。取一定质量(w1)凝胶,在4℃,转速8000rpm下离心10min,取出后吸干凝胶表面析出的水分称重(w2),凝胶持水性计算公式为:

62.持水性(%)=w2/w1×

100

63.结果如图8所示,本实施例制备的发酵大豆分离蛋白凝胶样品与相对应的未发酵大豆分离蛋白凝胶样品的持水能力比较可知,添加魔芋提取物的凝胶组持水性在90%以上。说明在凝胶的形成过程中,蛋白质与多糖等大分子物质增强了凝胶之间的疏水相互作用,形成了更加紧密和稳定的网状结构,保留了更多的水分。

64.实施例3:利用发酵法结合壳聚糖制备大豆分离蛋白凝胶的方法和条件

65.1、发酵大豆分离蛋白的制备

66.同实施例1。

67.2、发酵大豆分离蛋白凝胶的制备

68.将得到的发酵大豆分离蛋白置于80℃条件下进行搅拌20min,加入壳聚糖(壳聚糖:蛋白质=0.1:1),以及氯化钙(氯化钙:蛋白质=0.5:1),继续搅拌20min。将充分混合均匀的溶液置于4℃冰箱冷却过夜,即得到发酵大豆分离蛋白凝胶。以未发酵大豆分离蛋白制备凝胶作为对照。

69.3、发酵大豆分离蛋白凝胶的动态流变特性

70.结果如图4和图5所示,在该制备条件下发酵大豆分离蛋白凝胶的弹性模量和粘性模量与未发酵大豆分离蛋白凝胶相差较小。随着剪切应变的增加,凝胶从粘弹性区逐渐向线性粘弹性区变化。在粘弹性区内,约为0.01-1%应变区域内,g’和g”几乎不随应变的变化而变化,表明凝胶网络足够强大,能够对抗由振荡剪切引起的结构破坏,即能够在外部应力下保持形状和结构强度。

71.与未发酵大豆分离蛋白凝胶相比,发酵大豆分离蛋白凝胶的粘弹性区域略宽,且弹性模量与粘性模量的交点出现更晚,即发酵大豆分离蛋白凝胶具有更稳定的结构和更高的强度。在该条件下,发酵的大豆蛋白凝胶的流变特性优于未发酵组。

72.4、发酵大豆分离蛋白凝胶样品的持水性

73.结果如图8所示,添加壳聚糖的凝胶组的持水性相对较低,但发酵蛋白凝胶的持水性显著高于未发酵组。说明经过发酵,蛋白中更多的极性基团暴露,通过更强的疏水相互作用形成了更加紧密的聚集和交联,从而提高了凝胶基质的持水能力。

74.实施例4:采用微生物发酵及复合添加法形成大豆分离蛋白凝胶的方法

75.1、发酵大豆分离蛋白的制备

76.同实施例1。

77.2、发酵大豆分离蛋白凝胶的制备

78.将得到的发酵大豆分离蛋白置于80℃条件下进行搅拌20min,加入壳聚糖与三聚磷酸钠(三聚磷酸钠:壳聚糖:蛋白质=0.1:0.1:1),以及氯化钙(氯化钙:蛋白质=0.5:1),继续搅拌20min。将充分混合均匀的溶液置于4℃冰箱冷却过夜,即得到发酵大豆分离蛋白凝胶。以未发酵大豆分离蛋白制备凝胶作为对照。

79.3、发酵大豆分离蛋白凝胶的动态流变特性

80.结果如图6和图7所示,在该制备条件下发酵大豆分离蛋白凝胶的弹性模量和粘性模量略低于未发酵大豆分离蛋白凝胶。然而随着剪切应变的增加,凝胶从粘弹性区逐渐向线性粘弹性区变化,在此条件下发酵大豆分离蛋白凝胶的粘弹性区间略宽于未发酵大豆分离蛋白凝胶,说明发酵大豆分离蛋白凝胶具有更稳定的结构和更高的强度。

81.与实施例3中没有添加三聚磷酸钠制备的凝胶相比,添加三聚磷酸钠后凝胶的g’更高,一定程度上说明其在不同应变剪切力下的固体性质更强,发酵处理能够提高凝胶强度。但tanδ没有显著差异,粘弹性性质没有显著差异。

82.以上是对本发明所作的进一步详细说明,不可视为对本发明的具体实施的局限。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的简单推演或替换,都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1