汤圆皮及其制作工艺的制作方法

1.本发明属于汤圆皮制作技术领域,尤其是一种汤圆皮及其制作工艺。

背景技术:

2.汤圆是传统的食物,深受许多地区的人民喜爱。汤圆皮采用糯米制备,传统的制备方式有两种,一是采用水磨方式把糯米磨成米浆,米浆压滤,烘干成糯米粉,装袋储存运输;将烘干的糯米粉倒入和面机,加水,加小料,搅拌均匀即可。二是采用水磨方式把糯米磨成米浆,米浆压滤成块加入和面机,加水,加小料,搅拌均匀即可。传统加工方式均需要将糯米浸泡一段时间,产生较多的泡米污水,且生产工序复杂,生产效率比较低。

技术实现要素:

3.本发明所要解决的技术问题是提供一种汤圆皮及其制作工艺,减少污水,提高生产效率。

4.为解决上述问题,本发明采用的技术方案为:汤圆皮的制作工艺,包括:

5.s1、采用超微粉碎机将添加大米的糯米进行粉碎,得到80-200目的糯米粉;

6.s2、将玉米淀粉和水按照1:2的重量比混合,得到玉米糊;

7.s3、速冻棕榄油、玉米糊、糯米粉和水按照100:4:20:120的重量比混合,搅拌均匀,即得汤圆皮。

8.进一步地,步骤s1中,所述超微粉碎机包括粉碎室、分离机构、进料系统、吸气风机和出料系统;

9.所述进料系统与粉碎室连通,所述粉碎室内设置有转子和定子,所述转子连接有粉碎电机,所述定子固定安装在粉碎室内壁,且所述转子与定子之间设置有粉碎腔;

10.所述分离机构包括出料室、分离转轴和分离叶片,所述分离转轴位于出料室内并与转子同轴,所述分离转轴的一端伸入粉碎室内,另一端连接有分离电机,所述分离叶片设置在粉碎室内的分离转轴上,所述分离转轴周围设置有连通出料室和粉碎室的出料孔,所述出料系统与出料室相连,所述吸气风机与出料系统相连;

11.粉碎时,将配比好的糯米通过进料系统进入粉碎室,利用粉碎电机带动转子转动,转子与定子相配合,将糯米粉碎;同时利用分离电机带动分离转轴和分离叶片高速转动,在分离叶片周围空间产生离心力场,糯米颗粒进入分离叶片周围空间后受到离心力,利用吸气风机将出料室中的空气吸出,出料室中的气压减小,分离叶片之间的空气通过出料孔进入出料室,此时,分离叶片之间的气压减小,分离叶片周围的气流会流向分离叶片并通过出料孔进入出料室,大颗粒的糯米颗粒受到的离心力大,空气流动的动力难以带动大颗粒糯米颗粒进入出料孔,而小颗粒糯米颗粒受到的离心力较小,随着气流运动至出料室并通过出料系统排出。

12.进一步地,所述出料系统包括旋风收集器和除尘器,所述出料室、旋风收集器、除尘器和吸气风机依次相连。

13.进一步地,所述转子的边缘设置有多个锤头。

14.进一步地,所述定子的内壁设置有多个磨齿。

15.进一步地,步骤s1中,大米与糯米的重量比为5:95。

16.包括以下重量份数的原料

17.速冻棕榄油100份,玉米糊4份,糯米粉20份,水120份;

18.采用上述汤圆皮的制作工艺制得。

19.汤圆皮的制作工艺,包括:s1、采用超微粉碎机将添加大米的糯米进行粉碎,得到80-200目的糯米粉;

20.s2、将玉米淀粉和水按照1:2的重量比混合,得到玉米糊;

21.s3、将添加大米的糯米通过水磨的方式制成米浆;

22.s5、速冻棕榄油、玉米糊、糯米粉、米浆按照100:4:20:150的重量比混合,搅拌均匀,即得汤圆皮。

23.进一步地,步骤s1中,所述超微粉碎机包括粉碎室、分离机构、进料系统、吸气风机和出料系统;

24.所述进料系统与粉碎室连通,所述粉碎室内设置有转子和定子,所述转子连接有粉碎电机,所述定子固定安装在粉碎室内壁,且所述转子与定子之间设置有粉碎腔;

25.所述分离机构包括出料室、分离转轴和分离叶片,所述分离转轴位于出料室内并与转子同轴,所述分离转轴的一端伸入粉碎室内,另一端连接有分离电机,所述分离叶片设置在粉碎室内的分离转轴上,所述分离转轴周围设置有连通出料室和粉碎室的出料孔,所述出料系统与出料室相连,所述吸气风机与出料系统相连;

26.粉碎时,将配比好的糯米通过进料系统进入粉碎室,利用粉碎电机带动转子转动,转子与定子相配合,将糯米粉碎;同时利用分离电机带动分离转轴和分离叶片高速转动,在分离叶片周围空间产生离心力场,糯米颗粒进入分离叶片周围空间后受到离心力,利用吸气风机将出料室中的空气吸出,出料室中的气压减小,分离叶片之间的空气通过出料孔进入出料室,此时,分离叶片之间的气压减小,分离叶片周围的气流会流向分离叶片并通过出料孔进入出料室,大颗粒的糯米颗粒受到的离心力大,空气流动的动力难以带动大颗粒糯米颗粒进入出料孔,而小颗粒糯米颗粒受到的离心力较小,随着气流运动至出料室并通过出料系统排出。

27.汤圆皮,包括以下重量份数的原料

28.速冻棕榄油100份,玉米糊4份,糯米粉20份,米浆150份;

29.采用上述汤圆皮的制作工艺制得。

30.本发明的有益效果是:本发明采用超微粉碎机直接对干糯米进行粉碎而制得糯米粉无需对糯米进行浸泡,节省了浸泡用水,不产生泡米污水,也节省了泡米时间,简化工艺流程,提高生产效率。此外,超微粉碎机制得的糯米粉颗粒更加细小,使得汤圆皮更加细腻。另外,本发明通过改良小料配方,严格控制各组分的比例,制得的糯米粉不仅软糯,口感较佳,还便于消化。

附图说明

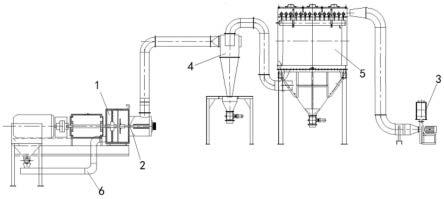

31.图1是本发明超微粉碎机的整体示意图;

32.图2是超微粉碎机的粉碎室和分离机构示意图;

33.图3是粉碎室的示意图;

34.附图标记:1—粉碎室;11—转子;12—定子;13—粉碎电机;14—粉碎腔;15—锤头;16—磨齿;2—分离机构;21—出料室;22—分离转轴;23—分离叶片;24—分离电机;25—出料孔;3—吸气风机;4—旋风收集器;5—除尘器;6—进料系统。

具体实施方式

35.下面结合附图和实施例对本发明进一步说明。

36.传统的糯米粉采用水磨的方式制得,需要先浸泡糯米,然后再磨成米浆后晒干,制得的糯米粉颗粒较大,口感比较粗糙,不够细腻,且容易出现消化不良的情况。由于糯米的硬度比较大,如果采用常规的粉碎机直接将干糯米进行粉碎,也难以得到颗粒细小、均匀的糯米粉,且常规粉碎机采用过滤网分离出细小颗粒,网孔容易堵塞,清理不便。

37.随着粉碎设备的发展,出现了超微粉碎机,超微粉碎机可以将物料粉碎至更细的颗粒,但目前并未见超微粉碎机在糯米粉碎领域的应用。

38.本发明为了改善汤圆的口感,将超微粉碎机应用到汤圆皮的制作。

39.实施例一

40.本实施例的汤圆皮包括以下重量份数的原料

41.速冻棕榄油100份,玉米糊4份,糯米粉20份,水120份,采用以下制作工艺:

42.s1、采用超微粉碎机将添加大米的糯米进行粉碎,得到80-200目的糯米粉。

43.超微粉碎机粉碎效果好,可以直接将硬度较大的干糯米粉碎至80-200目,无需浸泡等工序,从而节省了浸泡用水,提高生产效率。

44.含水量即水的重量与糯米总重量的比值,一般的糯米经过晾晒后,都能够达到含水量低于12%的要求,可直接用于生产。

45.糯米粉黏度大,因此添加少量的大米,优选的,大米与糯米的重量比为5:95,降低黏性。糯米和大米均为常规的干米。

46.s2、将玉米淀粉和水按照1:2的重量比混合,得到玉米糊。

47.玉米淀粉可以丰富汤圆皮的营养,且易消化,有助于改善汤圆不易消化的缺陷。

48.s3、速冻棕榄油、玉米糊、糯米粉和水按照100:4:20:120的重量比混合,搅拌均匀,即得汤圆皮。

49.速冻棕榄油具有起酥的作用,防止汤圆皮干、硬,可以使汤圆的口感更加柔和。由于本发明的糯米粉在80-200目,颗粒细小,口感更加细腻,且加入玉米糊和速冻棕榄油后,口味层次更加丰富,营养价值高,改善传统汤圆不易消化的缺陷。并且严格控制速冻棕榄油、玉米糊和糯米粉的比例,防止速冻棕榄油过多而导致发腻,防止玉米糊过多而导致不够软糯、不易包馅。

50.步骤s1中,可以采用市面上常用的超微粉碎机,作为优选的实施方式,本发明的超微粉碎机如图1和图2所示,包括粉碎室1、分离机构2、进料系统6、吸气风机3和出料系统;

51.进料系统6与粉碎室1连通,进料系统6用于将糯米输送至粉碎室1,采用现有常见的进料装置即可。

52.粉碎室1内设置有转子11和定子12,转子11连接有粉碎电机13,定子12固定安装在

粉碎室1内壁,且转子11与定子12之间设置有粉碎腔14。粉碎电机13用于带动转子11高速转动,提供粉碎动力。粉碎腔14可以供糯米和糯米粉通过,在粉碎腔14中,糯米做不规则高速运动,与转子11和定子12相互碰撞、剪切,且糯米之间相互碰撞、剪切,从而将糯米粉碎成微小颗粒。

53.为了提高粉碎效果,如图3所示,转子11的边缘设置有多个锤头15,锤头15伸出转子11的边缘,糯米进入粉碎室1后,锤头15可以快速将糯米打散,使糯米分散到粉碎室1内。同时,定子12的内壁设置有多个磨齿16,磨齿16使定子12的内壁凹凸不平,提高糯米与定子12的碰撞频率,进而提高粉碎效果。

54.分离机构2用于将粒度达到要求的糯米粉分离,以便于通过出料系统排出,而粒度不满足要求的糯米粉则停留在粉碎室1中进行再次粉碎。

55.具体地,分离机构2包括出料室21、分离转轴22和分离叶片23,分离转轴22位于出料室21内并与转子11同轴,分离转轴22的一端伸入粉碎室1内,另一端连接有分离电机24,分离叶片23设置在粉碎室1内的分离转轴22上,分离转轴22周围设置有连通出料室21和粉碎室1的出料孔25,出料系统与出料室21相连,吸气风机3与出料系统相连。

56.分离叶片23的形状为矩形,设置有多片,其长度方向为分离转轴22的轴向,可铰接或者固定连接在分离转轴22上,分离叶片23的宽度方向为分离转轴22的径向。工作时,分离叶片23高速转动,驱动空气流动,在其周围形成离心场,离心场的宽度等于分离叶片23的长度。分离叶片23的宽度小于转子11的半径,使得分离叶片23到粉碎室1内壁之间具有足够的间距,以形成径向范围足够大的离心场。糯米粉在离心场中,受到离心力的作用,公知的,重量大的颗粒受到的离心力也比较大,重量小的颗粒受到的离心力较小。

57.吸气风机3用于为糯米粉分离和出料提供动力,同时可以辅助破碎,具体地:分离机构2和进料系统6分别位于转子11的两侧,糯米进入粉碎室1后被破碎,吸气风机3吸气,将分离机构2、粉碎室1中的气体吸出,形成气流,粉碎室1中,气流先沿轴向通过粉碎腔14,在气流的作用下,糯米颗粒会进入粉碎腔14,然后到达分离叶片23产生的离心场中。由于转子11的转动时粉碎腔14中的糯米颗粒受到离心力,气流又未糯米颗粒提供轴向的动力,在离心力和轴向力的共同作用下,粉碎腔14会形成空气涡流,促进糯米颗粒的碰撞、剪切、研磨,实现对糯米的超细粉碎。

58.出料孔25可以是多个圆孔或者多个矩形孔等各种形状的孔,出料孔25靠近分离转轴22,且尺寸小于分离叶片23的宽度,即出料孔25与离心场之间具有一定的径向间距。如果吸气风机3没有吸气,分离叶片23造成的离心场处于稳定状态,糯米颗在离心力的作用下做圆周运动。当吸气风机3吸气后,将出料室21中的空气抽出,使得出料室21的气压低于粉碎室1的气压,那么粉碎室1中的空气会通过出料孔25进入出料室21,此时粉碎室1的气压降低,因此外界的空气会通过进料系统6进入粉碎室1,因此,形成了依次经过进料系统6、转子11一侧的粉碎室1、粉碎腔14、离心场、出料孔25、出料室21和出料系统的气流。由于粉碎腔14与出料孔25之间具有一定的径向间距和轴向间距,因此,粉碎腔14中的气流既沿轴向流动,又沿径向流动,才能够到达出料孔25,而在气流流动时,对离心场中的糯米粉施加作用力,该作用力的径向分力如果大于糯米粉颗粒受到的离心力,则糯米粉颗粒则会随着气流进入分离叶片23之间并通过出料孔25进入出料室21;如果作用力的径向分力小于糯米粉颗粒受到的离心力,则糯米粉停留在粉碎室1中被继续粉碎。

59.根据上述原理,本超微粉碎机在粉碎时,糯米通过进料系统6进入粉碎室1,利用粉碎电机13带动转子11转动,转子11与定子12相配合,将糯米粉碎;同时利用分离电机24带动分离转轴22和分离叶片23高速转动,在分离叶片23周围空间产生离心力场,糯米颗粒进入分离叶片23周围空间后受到离心力,利用吸气风机3将出料室21中的空气吸出,出料室21中的气压减小,分离叶片23之间的空气通过出料孔25进入出料室21,此时,分离叶片23之间的气压减小,分离叶片23周围的气流会流向分离叶片23并通过出料孔25进入出料室21,大颗粒的糯米颗粒受到的离心力大,空气流动的动力难以带动大颗粒糯米颗粒进入出料孔25,而小颗粒糯米颗粒受到的离心力较小,随着气流运动至出料室21并通过出料系统排出。

60.由于糯米颗粒受到的离心力与其自重以及分离叶片23的转速相关,因此,通过控制分离叶片23的转速即可控制糯米粉的出料粒度。

61.出料系统具体包括旋风收集器4和除尘器5,出料室21、旋风收集器4、除尘器5和吸气风机3依次相连。旋风收集器4将糯米粉收集,而气流则排至除尘器5,经过除尘器5除尘后排空。

62.此外,可以在进料系统6中设置喷雾机构,在进料时,通过喷雾机构向糯米喷水雾,将糯米表面湿润,然后再将糯米输送至粉碎室1进行粉碎。与直接将干糯米粉碎相比,喷雾后再进行粉碎,得到的糯米粉颜色更白,制得的汤圆颜色也会更白。

63.实施例二

64.本实施例提供了另外一种汤圆皮,具体地,包括以下重量份数的原料

65.速冻棕榄油100份,玉米糊4份,糯米粉20份,米浆150份。其制作工艺为:

66.s1、采用超微粉碎机将含水量低于12%且添加大米的糯米进行粉碎,得到80-200目的糯米粉。添加的大米与糯米的重量比为5:95。超微粉碎机的结构以及工作原理、工作过程与实施例一相同。

67.s2、将玉米淀粉和水按照1:2的重量比混合,得到玉米糊;

68.s3、将添加大米的糯米通过水磨的方式制成米浆;添加的大米与糯米的重量比为5:95,糯米与水的重量比约为1:5。

69.s5、速冻棕榄油、玉米糊、糯米粉和米浆按照100:4:20:150的重量比混合,搅拌均匀,即得汤圆皮。

70.本实施例在实施例一的基础上,采用米浆替代水,与实施例一相比,汤圆煮熟后更白,颜色更加美观,且口感更加松软,老少皆宜,当然售价也高于实施例一。

71.综上,本发明通过改良汤圆皮的配方、严控控制各种原材料的配比、采用超微粉碎机直接将干糯米粉碎至80-200目,节省了泡米污水,提高了生产效率,改善汤圆口感,提升汤圆品质。

72.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1