一种高水分挤压植物肉制作方法与流程

1.本发明涉及一种植物蛋白加工领域,具体涉及一种高水分挤压植物肉制作方法。

背景技术:

2.高水分挤压技术是国际上新兴的植物蛋白制备技术,区别于传统的低水分挤方式(挤压水分控制在20%~35%,,高水分(挤压水分控制在40%~70%)形成带状或丝状,产品质地紧密、口感细腻,类似于动物肌肉的纤维组织,而且无需复水即可直接食用。基于以上优势,高水分挤压技术未来可广泛应用于植物肉加工领域。但是,目前高水分挤压国内也刚处于起步阶段,依然存在产品太紧实,二次拆丝利用,效果不好,不易二次加工入味;;直接在里面调味又有高温香精味道散失等问题存在。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提供一种高水分挤压植物肉制作方法,本发明通过特定螺杆组合,保证产品熟化,降低膨化温度的方式,在膨化的过程中调味,然后可在出料口连接不同的成型模具,可挤压出来不同形状的各类产品。

4.本发明是通过如下技术手段实现的:一种高水分挤压植物肉制作方法,包括以下步骤:

5.准备配料,按重量份计,包括混合均匀的大豆分离蛋白20-30份、低温食用豆粕20-40份、谷朊粉20-30份、大豆浓缩蛋白20-30份,豌豆纤维2-4份、调味香精0.3-0.5份、半胱氨酸0.05-0.12份,碳酸钙0.5-1份;

6.将混合好的配料输入双螺杆挤压机的机筒中并与水混合,其中水40-70份,其中在机筒中的挤压条件为:挤压段温度:110℃-150℃,主机频率:30-45hz,固体下料150-180kg/h。

7.机筒中的螺杆依次包括:

8.输送混料段:56a

×

1+72

×

5+64

×

3+56

×

1+60

°×

2+δ1/90

°×

1;

9.膨化段1:

10.56

×

1+44

×

1+δ2/90

°

+56

×

1+44

×

1+δ2/90

°

;

11.膨化段2:

12.44

×

2+δ4/90

°

+44

×

2+δ4/60

°

+22l

×

1+56

×

1+44

×

3+δ2/90

°

+δ2/60

°

+22l

×

1;

13.出料均质段:k56

×

1+44

×

3+δ1/60

°

+44

×

4+64

×

1+k44

×

1;

14.螺杆长径比为:5:1;

15.a表示起始螺旋,l表示反向螺旋,k表示为开槽螺旋,δ表示为捏合块。

16.其中挤压段对应于螺杆四段的温度依次为110-120℃、135-145℃、140-150℃、115-125℃。

17.挤出机的机头设置长1.5m的冷却套筒连接于挤压段末端,冷却段的三段温度为:50℃、50℃、50℃。

18.配料还包括大豆多肽0.5-1.5份。

19.所述调味香精为广州汇香源生物科技有限公司型号为hy05g1273红烧牛肉香精、hy03y1347牛肉粉、hy04g1274牛肉液体香精中至少一种。

20.调味香精的配比为:

21.广州汇香源生物科技有限公司型号为hy05g1273的红烧牛肉香精0.25-0.45份;

22.广州汇香源生物科技有限公司型号为hy03y1347牛肉粉香精0.03-0.35份;

23.广州汇香源生物科技有限公司型号为hy04g1274牛肉液体香精0.02-0.015份。

24.配料还包括天然色素0.02-0.05份。

25.准备配料步骤包括:

26.a、自动配料:在自动配料系统中设置好配料参数,在配料系统中配好料后进入待混仓;

27.b、通过待混仓、混料仓、混料暂存仓以及上料仓的配置,用于产品的自动化控制,物料从待混仓进入混料机,混料时间;5-10min,混料后进入混料暂存仓,上料机启动,物料进入上料仓待挤压膨化。

28.本发明以大豆蛋白、谷朊粉、豌豆纤维为主要原料,通过多个60

°

、90

°

螺旋相间、22l反旋螺旋形成反推力,多次搅打的螺杆组合强搅打,通过特定螺杆组合,保证产品熟化,从而降低膨化温度,在膨化的过程中调味,能避免在膨化过程中高温造成的损耗,保证产品的风味。然后加入植物豆腥味抑制剂,去除产品的豆腥味。本发明,解决了高水分挤压蛋白太紧实、不好二次加工使用,豆腥味重、高温香味散失的问题,实现了高水分挤压蛋白的工艺化应用。采用本方法得到的高水分植物肉,可模拟牛板筋的口感,蛋白质60%以上、零反式脂肪酸、零胆固醇、零激素、零抗生素,富含膳食纤维,不仅具有牛板筋的口感和风味,还解决了牛板筋营养不足的问题。在生产植物肉产品的技术基础上,对高水分挤压的出料口接上对应模具,挤出的产品即为成型的产品,不需要进行二次加工,可挤出植物肉丸、小酥肉、牛肉块胚子、植物蛋白汉堡肉饼等产品。

29.下面结合附图和具体实施例对本发明作进一步说明。

附图说明

30.图1为由实施例1例制得的植物肉制成牛肉块的效果图;

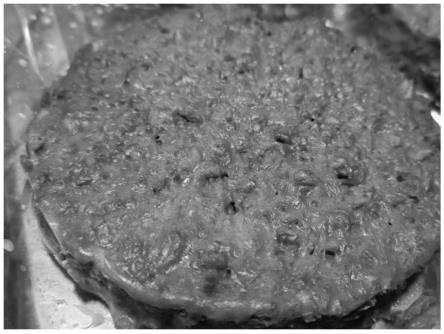

31.图2为由实施例2制得的植物肉制成汉堡肉饼的效果图;

32.图3为由实施例3制得的植物肉制成牛肉丸子的效果图。

具体实施方式

33.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中涉及的操作如无特殊说明,均为本领域常规技术操作。实施例中的实施条件可以根据具体的实验条件或者工厂条件进一步的调整,未注明实施条件的通常为常规实验中的条件。

34.实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

35.本发明提供一种高水分挤压植物肉制作方法,包括以下步骤:

36.准备配料,配料包括混合均匀的包括大豆分离蛋白20-30份、低温食用豆粕20-40份、谷朊粉20-30份、大豆浓缩蛋白20-30份,豌豆纤维2-4份、调味香精0.3-0.5份、半胱氨酸

0.05-0.12份,碳酸钙0.5-1份。产品的配料根据不同的产品质构和色泽需要进行组合其中大豆分离蛋白、谷朊粉、低温食用豆粕、大豆浓缩蛋白为产品成型的主要原料,豌豆纤维含75%~80%膳食纤维,色浅而且味淡,主要能够增加嚼劲;通过加入豌豆纤维增加产品的纤维结构,能更好的模拟真肉的纤维结构,碳酸钙和半胱氨酸主要起助膨化的作用,本配料的组合实现了调色、调味、基本去除豆腥味。挤压的过程中随着水的添加量的增加,产品的质构会受到很大的影响。通过螺杆的强搅方式,实现了产品的熟化,保证高水分也能挤压出纤维结构好的植物肉产品。

37.这些原料在高温、高压、高剪切的食品挤压机内,蛋白质分子结构伸展、重组,表面电荷重新分布趋向均化,分子间氢键、二硫键等部分断裂,导致蛋白质最终变性。大豆分离蛋白蛋白,可以显著改善组织化和纤维化程度,挤出物的综合性能提高。在组织化的过程中蛋白内部形成微孔气室,在加工过程中可以吸收水分和大量风味物质,便于调味增香处理,另一方面,由于组织化过程中的热和剪切作用,消除了大豆中的抗营养因子,例如膜蛋白酶抑制素、服酶、血球凝集素等,可以使挥发性成分蒸发,驱除产品中的豆腥味物质,但却保留调味香精气味。受挤压组织结构在高温、高压下,直接从挤出机机头挤出,形成纤维状组织结构,在挤出机的机头设有长径冷却机头,这种受挤压组织结构在挤出过程中遇冷,开始凝固,这样在流动方向上形成纤维状结构。

38.将混合好的配料输入双螺杆挤压机的机筒中并与水混合,其中水40-70份,其中在机筒中的挤压条件为:挤压段温度:110℃-150℃,主机频率:30-45hz,固体下料150-180kg/h。

39.加水量、挤出机温度、喂料速率、螺杆转速是食品级螺杆挤出机的重要参数,较长的滞留时间和较高的挤压温度,调味香精容易被破坏,制品风味丧失,同时制品还存在异味;含水率会影响双螺杆挤出加工主机耗能和组织结构。喂料速率是影响挤出过程的另一重要参数,喂料速率首先影响到双螺杆挤出机的载荷,过大的喂料速率易使挤出机超载。

40.本发明通过杆的强搅方式,实现了产品的熟化,保证高水分也能挤压出纤维结构好的植物肉产品。机筒温度反映了物料的挤出温度,挤出温度高,容易将大豆烧焦分解,有烧焦味。螺杆转速高,剪切作用强,剪切热大,蛋白质变性程度高。水一方面对物料的流变与输送起着塑化作用,另一方面,水与蛋白质分子的相互作用,导致蛋白质分子主键结构片段的运动性增强。随着含水率的增加,物料的流动性增加,粘度明显下降,物料受剪切作用减弱,在机头处建立的压力也较小,相应影响到产品的成形与组织化。

41.在双螺杆挤出过程中,物料由粉体变为粘稠面团,过渡到最终的粘弹性熔体,然后冷却成为凝固体。组织化需要不同的机筒温度分布。其中挤压段对应于螺杆四段的温度依次为110-120℃、135-145℃、140-150℃、115-125℃降低了高温对产品风味造成的损失;

42.冷却段的三段温度为:50℃、50℃、50℃。三段50℃的水温对产品进行降温,冷却套筒长1.5m,,保证产品均匀冷却的同时,又不至于冷却太快造成植物肉硬实而没有纤维结构。挤压温度从常规的180℃降低到了150℃,降低了高温对产品风味造成的损失。

43.机筒中的螺杆参数如下:56a

×

1+72

×

5+64

×

3+56

×

1+60

°×

2+δ1/90

°×

1+56

×

1+44

×

1+δ2/90

°

+56

×

1+44

×

1+δ2/90

°

+44

×

2+δ4/90

°

+44

×

2+δ4/60

°

+22l

×

1+56

×

1+44

×

3+δ2/90

°

+δ2/60

°

+22l

×

1+k56

×

1+44

×

3+δ1/60

°

+44

×

4+64

×

1+k44

×

1。捏合块能提供高剪切,因而具有良好的分布混合能力和分散混合能力。开槽螺旋,即在螺旋输送元件的螺棱上

开若干沟槽而形成。沟槽能使相邻螺槽相通,利于相邻螺槽间物料交换,对熔体进行均化,促进纵向混合。

44.所述调味香精为广州汇香源生物科技有限公司型号为hy05g1273红烧牛肉香精、hy03y1347牛肉粉、hy04g1274牛肉液体香精中至少一种。能耐150℃高温挤压,依旧保持很好的风味。

45.大豆多肽起抑制豆腥味作用,和其他植物抑菌主要以香辛料及其提取物不同的,大豆多肽既能掩盖抑制产品的豆腥味,又不会带入味道,

46.实施例1

47.1、设备采用山东真诺的双螺杆挤压设备,型号为lt70。

48.按照螺杆组成装好螺杆:56a

×

1+72

×

5+64

×

3+56

×

1+δ2/60

°

+δ1/90

°×

1+56

×

1+44

×

1+δ2/90

°

+56

×

1+44

×

1+δ2/90

°

+44

×

2+δ4/90

°

+44

×

2+δ4/60

°

+22l

×

1+56

×

1+44

×

3+δ2/90

°

+δ2/60

°

+22l

×

1+k56

×

1+44

×

3+δ1/60

°

+44

×

4+64

×

1+k44

×

1。其中72

×

5中,72为螺旋长度,5表示螺旋数量;δ2/60

°

中60

°

表捏合盘错列角,2表示螺旋长度;22l

×

1中l表示反向螺旋;k56

×

1中k表示为开槽螺旋,56a

×

1表示开始螺旋长度56。

49.2、配料,按重量份计,包括:大豆分离蛋白20份、低温食用豆粕30份、谷朊粉:30份、大豆浓缩蛋白20份,豌豆纤维2份、碳酸钙:0.5份、半胱氨酸0.05份、广州汇香源生物科技有限公司型号为hy05g1273的红烧牛肉香精0.25份、广州汇香源生物科技有限公司型号为hy03y1347牛肉粉香精0.03份、广州汇香源生物科技有限公司型号为hy04g1274牛肉液体香精0.02、高粱红0.02份,大豆多肽0.5份。

50.3、螺杆挤压机设置待混仓、混料仓、混料暂存仓以及上料仓,原料从待混仓进入混料仓,混料时间;5-10min;

51.4、混料后进入混料暂存仓,上料机启动,物料进入上料仓待挤压膨化。

52.设置好模温机温度:挤压段温度:110℃、135℃、140℃、115℃,冷却段温度:50℃、50℃、50℃。模温机温度升至对应温度后开始挤压膨化。

53.5、设置好下料速度;进行喂料,固体下料150kg/h;水40份对应下料、主机频率:30hz,开机进行挤压膨化,得到高水分挤压植物肉。

54.6、连接牛肉块胚子成型机,做成牛肉块胚子,如图1所示;胚子经裹浆、裹屑后,经-38℃速冻40min后包装后放-18℃下冷库冷藏即可销售。

55.实施例2

56.1、设备采用山东真诺的双螺杆挤压设备,型号为lt70。

57.按照螺杆组成装好螺杆:56a

×

1+72

×

5+64

×

3+56

×

1+δ2/60

°

+δ1/90

°×

1+56

×

1+44

×

1+δ2/90

°

+56

×

1+44

×

1+δ2/90

°

+44

×

2+δ4/90

°

+44

×

2+δ4/60

°

+22l

×

1+56

×

1+44

×

3+δ2/90

°

+δ2/60

°

+22l

×

1+k56

×

1+44

×

3+δ1/60

°

+44

×

4+64

×

1+k44

×

1。其中72

×

5中,72为螺旋长度,5表示螺旋数量;δ2/60

°

中60

°

表捏合盘错列角,2表示螺旋长度;22l

×

1中l表示反向螺旋;k56

×

1中k表示为开槽螺旋。

58.2、配料,按重量份计,包括:大豆分离蛋白30份、低温食用豆粕:30份、谷朊粉:20份、大豆浓缩蛋白20份,豌豆纤维:4份、碳酸钙:1份、半胱氨酸0.12份、广州汇香源生物科技有限公司型号为hy05g1273的红烧牛肉香精0.45份、广州汇香源生物科技有限公司型号为hy03y1347牛肉粉香精0.035份、广州汇香源生物科技有限公司型号为hy04g1274牛肉液体

香精0.015份、高粱红0.05份,大豆多肽1.5份。

59.3、螺杆挤压机设置待混仓、混料仓、混料暂存仓以及上料仓,原料从待混仓进入混料仓,混料时间;5-10min;

60.4、混料后进入混料暂存仓,上料机启动,物料进入上料仓待挤压膨化。设置好模温机温度:挤压段温度:120℃、145℃、150℃、125℃,冷却段温度:50℃、50℃、50℃。模温机温度升至对应温度后开始挤压膨化。

61.5、设置好下料速度;进行喂料,固体下料180kg/h;水70份对应下料、主机频率:45hz,开机进行挤压膨化,得到高水分挤压植物肉。

62.6、连接肉饼成型机,做成汉堡肉饼,如图2所示;经-38℃速冻40min后包装后放-18℃下冷库冷藏即可销售。

63.实施例3

64.1、设备采用山东真诺的双螺杆挤压设备,型号为lt70。

65.按照螺杆组成装好螺杆:56a

×

1+72

×

5+64

×

3+56

×

1+δ2/60

°

+δ1/90

°×

1+56

×

1+44

×

1+δ2/90

°

+56

×

1+44

×

1+δ2/90

°

+44

×

2+δ4/90

°

+44

×

2+δ4/60

°

+22l

×

1+56

×

1+44

×

3+δ2/90

°

+δ2/60

°

+22l

×

1+k56

×

1+44

×

3+δ1/60

°

+44

×

4+64

×

1+k44

×

1。其中,56a

×

1,表示1个起始螺旋长度为56的螺旋,72

×

5中,72为螺旋长度,5表示螺旋数量;δ2/60

°

中60

°

表捏合盘错列角,2表示螺旋长度;22l

×

1中l表示反向螺旋;k56

×

1中k表示为开槽螺旋。

66.3、配料,按重量份计,包括:大豆分离蛋白25份、低温食用豆粕:25份、谷朊粉:30份、大豆浓缩蛋白20份,豌豆纤维:2份、碳酸钙:0.8份、半胱氨酸0.8份、广州汇香源生物科技有限公司型号为hy05g1273的红烧牛肉香精0.35份、广州汇香源生物科技有限公司型号为hy03y1347牛肉粉香精0.035份、广州汇香源生物科技有限公司型号为hy04g1274牛肉液体香精0.015份、、甜菜红0.03份、高粱红0.02份,大豆多肽1份。

67.3、螺杆挤压机设置待混仓、混料仓、混料暂存仓以及上料仓,原料从待混仓进入混料仓,混料时间;5-10min;

68.4、混料后进入混料暂存仓,上料机启动,物料进入上料仓待挤压膨化。设置好模温机温度:挤压段温度:115℃、140℃、145℃、120℃,冷却段温度:50℃、50℃、50℃。模温机温度升至对应温度后开始挤压膨化。

69.5、设置好下料速度;固体下料165kg/h;水55份对应下料、主机频率:30hz,开机进行挤压膨化,得到高水分挤压植物肉。

70.6、连接丸子成型机,做成丸子,如图3所示;经-38℃速冻50min后包装后放-18℃下冷库冷藏即可销售。

71.对比例1

72.其他操作和实施例1一致,只是螺杆组成改为:56a

×

1+72

×

5+64

×

3+56

×

3++δ1/60

°×

1+56

×

1+44

×

1+δ1/90

°

+56

×

3+44

×

1+δ1/90

°

+44

×

2+δ2/90

°

+56

×

2+44

×

2+δ2/60

°

+56

×

2+22l

×

1+56

×

1+44

×

3++56

×

2+δ2/60

°

+22l

×

1+k56

×

1+44

×

3+δ1/60

°

+44

×

4+64

×

1+k44

×

1。其中72

×

5中,72为螺旋长度,5表示螺旋数量;δ2/60

°

中60

°

表捏合盘错列角,2表示螺旋长度;22l

×

1中l表示反向螺旋;k56

×

1中k表示为开槽螺旋。

73.改变搅打60

°

、90

°

的数量和位置,产品完全膨化不起来或者膨化效果不理想。

74.对比例2

75.其他操作和实施例1保持不变,只是不加大豆多肽。不加大豆多肽,豆腥味比较重。

76.对比例3

77.其他操作和实施例1保持不变,挤压段温度升至:140℃、180℃、180℃、140℃,产品口味损失比较大。

78.对比例4

79.其他操作和实施例1保持不变,香精选用常规香精,产品口味散失比较大。

80.效果验证

81.感官评定,它可以直观的反映出结构参数和操作参数是否合理,在实际生产中可操作性强,是评测挤出设备及工艺条件优劣的主要指标。

82.感官评定设计,对高水分挤压植物肉进行气味、口感、组织结构、外观状态、色泽。

83.表1 感官评定标准

[0084][0085]

感官评定结果参见表2,

[0086]

表2 感官评定结果

[0087][0088]

由表2可知,实施例1-3的总分数均高于任一对比例,对比例中均出现气味得分较低的现象。

[0089]

结论:

[0090]

实施例1-3得到的高水分挤压植物肉,成了组织化产物的连续基质,形成取向排列结构,蛋白质含量高,骨架结构完整,排列整齐,组织化和纤维化明显;通过成型机制型,便于制作植物肉块、汉堡肉饼,牛肉块胚子、丸子等。由表2可得出,螺杆改变,产品成型受影响,膨化或者膨化效果不行;不加大豆多肽,豆腥味较重;用不耐高温的香精,产品风味流失大,风味差;挤压温度太高,产品风味流失也大。所以通过螺杆的搅打的增加以及组合、增加大豆多肽,选用耐高温的香精的同时作用,能够有效地降低风味地损失,同时抑制豆腥味的作用。

[0091]

选用实施例产品,在四川大学宜宾园区进行了质构数据的分析,质构数据如下:

[0092]

表3 质构指标结果:

[0093][0094]

该质构数据和行业非高水分挤压植物蛋白产品数据接近。

[0095]

以上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1