一种蒸煮型速食泡饭的制备方法

1.本发明涉及方便食品加工技术领域,尤其是涉及一种蒸煮型速食泡饭的制备方法。

背景技术:

2.泡饭,通常是将米饭加开水或汤直接冲泡或稍加煮制而成,是一种常见食物,其口感介于米饭与粥之间,具有一定嚼劲、爽滑且并不软烂。制作泡饭因需要提前烹饪好米饭,且米饭存放不便、易霉变,想吃泡饭也并不方便。目前市售冲泡型方便米饭不能满足方便泡饭的需求,如自热式方便米饭冲泡时间过长,通常需要冲泡15min左右;快速冲泡型方便米饭复水后米粒软烂,与其说是方便米饭不如说是方便粥。市场需要一种类似方便面的可快速冲泡即食(3-5min)、口感良好的方便泡饭产品。

3.大米蒸煮熟化后干燥制得的脱水型米饭复水后食用,具有制备方便速食泡饭的潜力。然而米饭蒸煮后直接干燥,米粒内部的结构致密,复水时水分子进入米粒中心速度缓慢,且复水后米粒软烂,如cn1128630a公开了一种速食方便米饭的制作方法,是以优质大米为原料,经过蒸汽熟制、脱水烘制、真空密封包装、微波杀菌步骤,制得速食方便米饭,食用时需要采用80℃以上的热水冲泡10min以上,不能满足现代人快节奏的生活需求。

4.为了缩短脱水型米饭的复水时间,可将米饭干燥至一定水分含量之后进行膨化处理,膨化可使米粒内部形成疏松多孔的结构,达到“速食”的目的。cn1070087a公开了一种方便米饭的制作方法,是以普通大米和糯米按比例混合,经过浸泡、脱水、上汽蒸煮、烘烤、油炸膨化、强风去油冷却、真空包装等步骤制得方便米饭,冲泡3-5min可食用。但其大米浸泡时间长达24~36h,且每12h需换水一次,生产周期长,生产工艺复杂,效率低;采用油炸膨化,将造成米粒发黄、吸油量过多,还会产生丙烯酰胺等有害物质,不符合健康食品的要求。cn102754776a公开了一种可冲泡食用的冲泡米饭加工方法,主要采用了浸泡,控水,气蒸,离散老化,烘干,分散,均质,膨化,混合淀粉等工序制得冲泡米饭,90℃以上的热水冲泡4-5min即可使用。但其为防止米粒黏连,米粒离散老化过程繁琐,干燥时间长(4-6h),且米粒干燥后需要在完全封闭的情况下静置存放12h以上平衡水分,再进行膨化处理,生产周期长,最后还要再混合淀粉避免膨化米再次黏连。

5.可见,米饭直接干燥制备的脱水型米饭复水时间过长,采用蒸煮-干燥-膨化的方式制备的脱水型米饭,还存在大米浸泡时间长、米粒易黏连、制备工艺繁琐、生产周期长的问题,而且单以缩短冲泡时间为目标进行膨化处理,米粒通常会过度膨化复水后无嚼劲。

技术实现要素:

6.针对现有技术存在的上述问题,本发明提供了一种蒸煮型速食泡饭的制备方法,可满足泡饭快速冲泡和一定嚼劲的双重要求,且制备过程更加高效、可实现工业化生产。

7.本发明利用超声波辅助浸泡且在浸泡蒸煮时加入少量油脂,浸泡时间短且浸泡后无需沥水,避免高水分蒸煮米饭时米粒的黏连;同时利用高速循环热风烘烤箱的高速循环

热风和精准控温,使得干燥过程中水分分布均匀,且在控制米粒膨化度的前提下,达到缩短冲泡时间目的的同时保持复水后的米粒具有一定嚼劲(适中的硬度、黏度和弹性)。

8.本发明所述蒸煮型速食泡饭的制备方法,包括如下步骤:

9.(1)原料选择:选用粳米、籼米、糯米中的任一种或两种或三种;

10.(2)淘洗:将步骤(1)的原料米淘洗2~3遍,沥干水分;

11.(3)浸泡:在步骤(2)沥干水分的米中加入油脂和饮用水,超声辅助浸泡;

12.(4)蒸煮:将步骤(3)浸泡后的米不沥水直接放入蒸箱内常压蒸煮,制得米饭;

13.(5)米粒刨松:将步骤(4)制得的米饭输送至刨松机中进行刨松,使米饭不结团,米粒呈松散状态;

14.(6)干燥:将步骤(5)刨松的米粒在高速循环热风烘烤箱中干燥;

15.(7)膨化:将步骤(6)干燥的米粒在高速循环热风烘烤箱中膨化;

16.(8)冷却包装:将步骤(7)膨化的米粒充分冷却后,装袋。

17.步骤(3)中所述油脂可为大豆油、花生油、菜籽油、棕榈油、椰子油中的一种或几种,所述油脂的用量为原料大米质量的0.5~2%;所述饮用水的用量为原料大米质量的1~1.4倍;所述超声辅助浸泡条件为:浸泡水温25~35℃,超声功率300~500w,浸泡时间25~35min。

18.步骤(4)中所述常压蒸煮条件为:蒸煮温度90~110℃,蒸煮时间25~35min。

19.步骤(6)中所述干燥条件为:干燥温度60~100℃,干燥时间25~45min,风速为1100~2100r/min,干燥后米粒水分含量降至10~15%。

20.步骤(7)中所述膨化条件为:膨化温度为130~160℃,膨化时间为30~50s,风速为1100~2100r/min,膨化后米粒的含水量低于10%。

21.针对制作速食泡饭过程中,大米浸泡时间长和米饭粒易黏连的问题,发明人发现浸泡时间长通常是因为下一步是沥水蒸煮,沥水蒸煮可缓解米饭粒黏连,但浸泡吸水是大米沥水蒸煮时唯一的水分来源,大米必须浸泡至一定时间才能吸收足量水。蒸煮时米水比关系到脱水米饭复水时间和复水后的口感,蒸煮时必须满足一定的米水比才可能制备出复水快又好吃的脱水米饭,但满足蒸煮米水比要求时制备的米饭通常黏连严重不易离散,即米粒黏连与米粒复水时间/复水后口感之间存在矛盾。发明人在得到蒸煮最优水米比范围的基础上,采用超声波辅助浸泡且在浸泡蒸煮时加入少量油脂,浸泡时间短无需沥水,在缩短浸泡时间的同时避免高水分蒸煮米饭时米粒的黏连。针对米粒复水后无嚼劲等问题,发明人进一步利用具有高速循环热风和精准控温的烘烤箱对蒸煮熟化的米粒进行快速干燥和膨化,可在提高干燥效率及膨化均匀度的同时控制米粒的膨化度,保持速食泡饭复水后仍具有良好的硬度、黏度和弹性。

22.本发明与现有速食泡饭的制备工艺相比,具有以下明显优势:

23.①

采用超声波辅助浸泡,大大缩短浸泡时间,浸泡后无需沥水;

24.②

浸泡蒸煮时采用加入少量油脂的方式避免高水分蒸煮米饭时米粒的黏连;

25.③

采用高速循环热风烘烤箱的高速循环热风进行干燥,有利于改善干燥过程中水分分布不均匀的情况,省去干燥后均质的步骤,并缩短干燥时间,提高干燥效率;

26.④

采用高速循环热风烘烤箱的高速循环热风进行膨化,精准控制膨化温度,从而控制米粒的膨化度,在缩短冲泡时间的同时保持复水后米粒具有一定嚼劲(适中的硬度、黏

度和弹性)。

27.本发明解决了目前速食泡饭制备过程中浸泡时间长、米粒易黏连、复水时间长、复水后无嚼劲、制备工艺繁琐、生产周期长的问题。本发明的生产周期可以缩短至3~4h,冲泡时间仅需5min,复水后米粒具有一定嚼劲(适中的硬度、黏度和弹性)。

附图说明

28.图1为本发明方法流程图。

具体实施方式

29.容重的测试方法:

30.取量程为100ml的量筒,装入一定量的水(装入水的体积应使得加入样品后,总的体积不超过量筒最大刻度),读取其体积为v1。任意取一定质量的样品,称其质量为m,将其放入量筒中浸没,立即读取(防止样品吸水,导致误差过大)此时的总体积v2。因此,样品的体积则为v3=v

2-v1。每个样品测量3次,取平均值为该样品的体积。样品容重用下式(ⅰ)计算:

[0031][0032]

质构特性的测定方法:

[0033]

将米饭经20min的强制通风冷却后,再进行100min的室温自然冷却。称取米饭8.0g,将其装入硬度黏度仪(rhs1a,日本佐竹公司)自带的金属圆环内,再将装有米饭的圆环放置于压坨下压制成米饭待测样品,注意避免米饭溢出,再将样品放入配套的不锈钢圆垫里面,然后放入仪器固定位置卡住,仪器通过传感器测定米饭下压和回弹过程中力的变化,通过数值表示米饭的硬度、黏度和弹性。每个样品测三次,取平均值。

[0034]

实施例1

[0035]

(1)称取100g粳米;

[0036]

(2)用饮用水清洗大米两次,去除大米中的杂质,沥干水分;

[0037]

(3)加入1g棕榈油和120g饮用水混合均匀,超声浸泡30min,超声功率300w,水温25℃;

[0038]

(4)浸泡完成后,放入预先设定好温度的100℃蒸箱内常压蒸煮30min;

[0039]

(5)蒸煮好的米饭经刨松机刨松,使米饭不结团,米粒呈松散状态;

[0040]

(6)将刨松后的米饭置于高速循环热风烘烤箱中设置温度80℃,风速2100r/min,干燥35min,干燥后米粒水分含量为10%;

[0041]

(7)接着调节温度至140℃,风速2100r/min,膨化40s;

[0042]

(8)冷却后即得即食泡饭产品。

[0043]

按照前述方法测得产品容重为429g/l,复水后硬度为2.21kgf,黏性为0.35kgf,弹性为0.69kgf。

[0044]

实施例2

[0045]

(1)称取100g籼米;

[0046]

(2)用饮用水清洗大米两次,去除大米中的杂质,沥干水分;

[0047]

(3)加入0.5g大豆油和100g饮用水混合均匀,超声浸泡25min,超声功率400w,水温35℃;

[0048]

(4)浸泡完成后,放入预先设定好温度的90℃蒸箱内常压蒸煮35min;

[0049]

(5)蒸煮好的米饭经刨松机刨松,使米饭不结团,米粒呈松散状态;

[0050]

(6)将刨松后的米饭置于高速循环热风烘烤箱中设置温度60℃,风速1800r/min,干燥45min,干燥后米粒水分含量为12%;

[0051]

(7)接着调节温度至130℃,风速1800r/min,膨化50s;

[0052]

(8)冷却后即得即食泡饭产品。

[0053]

按照前述方法测得产品容重为332g/l,复水后硬度为1.55kgf,黏性为0.22kgf,弹性为0.51kgf。

[0054]

实施例3

[0055]

(1)称取100g粳米;

[0056]

(2)用饮用水清洗大米两次,去除大米中的杂质,沥干水分;

[0057]

(3)加入2g菜籽油和140g饮用水混合均匀,超声浸泡35min,超声功率500w,水温30℃;

[0058]

(4)浸泡完成后,放入预先设定好温度的110℃蒸箱内常压蒸煮25min;

[0059]

(5)蒸煮好的米饭经刨松机刨松,使米饭不结团,米粒呈松散状态;

[0060]

(6)将刨松后的米饭置于高速循环热风烘烤箱中设置温度100℃,风速1100r/min,干燥25min,干燥后米粒水分含量为15%;

[0061]

(7)接着调节温度至160℃,风速1100r/min,膨化30s;

[0062]

(8)冷却后即得即食泡饭产品。

[0063]

按照前述方法测得产品容重为382g/l,复水后硬度为1.92kgf,黏性为0.44kgf,弹性为0.67kgf。

[0064]

实施例4

[0065]

(1)称取100g粳米;

[0066]

(2)用饮用水清洗大米两次,去除大米中的杂质,沥干水分;

[0067]

(3)加入1g椰子油和120g饮用水混合均匀,超声浸泡30min,超声功率350w,水温30℃;

[0068]

(4)浸泡完成后,放入预先设定好温度的100℃蒸箱内常压蒸煮30min;

[0069]

(5)蒸煮好的米饭经刨松机刨松,使米饭不结团,米粒呈松散状态;

[0070]

(6)将刨松后的米饭置于高速循环热风烘烤箱中设置温度80℃,风速1500r/min,干燥38min,干燥后米粒水分含量为10%;

[0071]

(7)接着调节温度至150℃,风速1500r/min,膨化35s;

[0072]

(8)冷却后即得即食泡饭产品。

[0073]

按照上述方法测得产品容重为411g/l,复水后硬度为2.10kgf,黏性为0.39kgf,弹性为0.68kgf。

[0074]

对比例1

[0075]

(1)称取100g粳米;

[0076]

(2)用饮用水清洗大米两次,去除大米中的杂质,沥干水分;

[0077]

(3)加入1g棕榈油和120g饮用水混合均匀,超声浸泡30min,超声功率300w,水温25℃;

[0078]

(4)浸泡完成后,放入预先设定好温度的100℃蒸箱内常压蒸煮30min,制得新鲜米饭。

[0079]

对比例2

[0080]

(1)称取100g粳米;

[0081]

(2)用饮用水清洗大米两次,去除大米中的杂质,沥干水分;

[0082]

(3)加入120g饮用水混合均匀,超声浸泡30min,超声功率300w,水温25℃;

[0083]

(4)浸泡完成后,放入预先设定好温度的100℃蒸箱内常压蒸煮30min;

[0084]

(5)蒸煮好的米饭经刨松机刨松,使米饭不结团,米粒呈松散状态;

[0085]

(6)将刨松后的米饭置于高速循环热风烘烤箱中设置温度80℃,风速2100r/min,干燥35min,干燥后米粒水分含量为10%;

[0086]

(7)接着调节温度至140℃,风速2100r/min,膨化40s;

[0087]

(8)冷却后即得即食泡饭产品。

[0088]

上述试验省略浸泡蒸煮时添加油脂后,将蒸煮出的米饭置于刨松机上,结团现象严重,不易分散,从而不利于后续干燥膨化步骤。

[0089]

对比例3

[0090]

(1)称取100g粳米;

[0091]

(2)用饮用水清洗大米两次,去除大米中的杂质,沥干水分;

[0092]

(3)加入1g棕榈油和120g饮用水混合均匀,超声浸泡30min,超声功率300w,水温25℃;

[0093]

(4)浸泡完成后,放入预先设定好温度的100℃蒸箱内常压蒸煮30min;

[0094]

(5)蒸煮好的米饭经刨松机刨松,使米饭不结团,米粒呈松散状态;

[0095]

(6)将刨松后的米饭置于高速循环热风烘烤箱中设置温度80℃,风速2100r/min,干燥35min,干燥后米粒水分含量为10%;

[0096]

(6)接着放入预先设定好温度的140℃烘箱中膨化60s;

[0097]

(8)冷却后即得即食泡饭产品。

[0098]

上述试验将高速循环热风烘烤箱膨化手段替换为烘箱膨化后,烘箱膨化所需时间增加,且经烘箱膨化出的米粒部分容易焦黄,膨化出的米粒色泽不均匀,膨化效果不佳。

[0099]

对比例4

[0100]

(1)称取100g粳米;

[0101]

(2)用饮用水清洗大米两次,去除大米中的杂质,沥干水分;

[0102]

(3)加入1g棕榈油和120g饮用水混合均匀,超声浸泡30min,超声功率300w,水温25℃;

[0103]

(4)浸泡完成后,放入预先设定好温度的100℃蒸箱内常压蒸煮30min;

[0104]

(5)蒸煮好的米饭经刨松机刨松,使米饭不结团,米粒呈松散状态;

[0105]

(6)将刨松后的米饭置于高速循环热风烘烤箱中设置温度80℃,风速2100r/min,干燥35min,干燥后米粒水分含量为10%;

[0106]

(7)接着放入预先设定好的600w微波炉中膨化40;

[0107]

(8)冷却后即得即食泡饭产品。

[0108]

上述试验将高速循环热风烘烤箱膨化手段替换为微波膨化后,经微波膨化出的米粒部分容易焦黄,膨化出的米粒色泽不均匀,膨化效果不佳。

[0109]

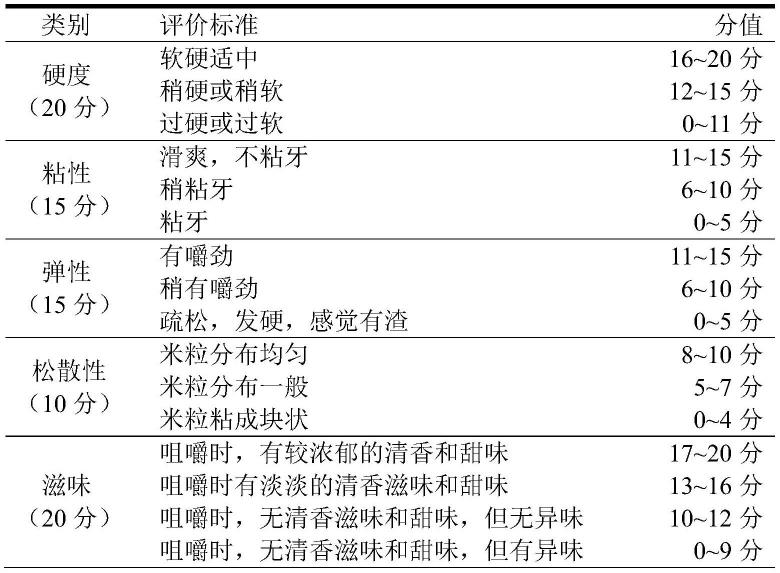

感官评价的测定方法:挑选10名感官评价人员组成感官评定小组(5男5女)。参照gb/t15682-2008及其他相关文献,制定蒸煮型速食泡饭感官评价的评分标准,如表1所示。感官评价时将评分标准以及秘密编号的不同样品提供给各位感官评价人员,以评价人员对每份样品评分结果的平均值作为样品的评价结果。本发明各实施例制备的袋装后的方便米饭放在容器中用90℃以上的热水冲泡5min即可食用。

[0110]

表1感官评定评分标准

[0111][0112][0113]

表2实施例1和对比例1的质构特性的测试结果

[0114]

测试产品硬度(kgf)黏度(kgf)弹性(kgf)实施例12.210.350.69对比例12.480.360.70

[0115]

表2结果表明,由实施例1制得的速食泡饭复水后的硬度比新鲜米饭略低,黏度和弹性与新鲜米饭相近。并根据表1分别对上述实施例1所制样品与对比例1蒸煮得到的新鲜米饭进行感官评价,其得分为85.8、86.1,说明本发明所制样品颜色均匀,不发黄,复水后米

粒具有一定嚼劲(适中的硬度、黏度和弹性)。

[0116]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1