一种多工位全自动坚果取仁筛分一体机的制作方法

1.本技术涉及坚果加工设备技术领域,具体涉及一种多工位全自动坚果取仁筛分一体机。

背景技术:

2.果,是闭果的一个分类,果皮坚硬,内含1粒或者多粒种子。坚果营养全面、丰富。常食对心脏病、癌症、血管病有预防和治疗作用,同时还可明目健脑。目前,一些中小型企业或小作坊没有配套的坚果取仁设备,坚果剥壳取仁需要人工实现,这会使得坚果的加工成本提高;经济效益低。虽然市面上已经出现一些机械化坚果破壳设备,但存在以下不足:

3.(1)存在刀片磨损后更换麻烦,多为单刀进行破壳取仁,效率低下,或采用输送过程中剥壳取仁,但均存在取仁容易破坏坚果果肉,剥壳不干净等问题;

4.(2)取仁和筛分均为独立设备,坚果剥壳取仁后,需收集后在进行筛分,以分离果壳和果仁,生产效率低,设备占地面积大等问题。

技术实现要素:

5.针对上述技术问题,本技术提供了一种多工位全自动坚果取仁筛分一体机,具体技术方案为:

6.一种多工位全自动坚果取仁筛分一体机,包括机架、下料理顺机构和多刀位推进破壳取仁机构,所述下料理顺机构和多刀位推进破壳取仁机构设置有一个或一个以上,所述多刀位推进破壳取仁机构下方设置有振动筛分机构。

7.进一步,优选的是,所述振动筛分机构包括振动筛,所述振动筛通过减震弹簧与机架连接,所述振动筛上设置有一级筛板,所述一级筛板下方设置有下料筛,所述下料筛上设置有二级筛板。

8.进一步,优选的是,在所述机架上侧安装有用于向下输送坚果的斗状的下料斗,所述下料斗出口处,沿出口横向长边对应设置有表面开有若干球面凹口的下料转筒;

9.下料转筒远离下料斗侧安装有理顺多通道下料座,所述理顺多通道下料座包括若干下料通道,球面凹口中的坚果能够落入下料通道中;

10.还包括定位加工料仓,所述下料通道出口下侧安装有定位加工料仓,坚果通过下料通道能够滚入定位加工料仓中;

11.所述定位加工料仓包括若干个装载坚果的半管状定位料仓,半管状定位料仓前后两端口对称设置有若干组刀口相对的固定刀和移动刀,所述移动刀能够作靠近或远离固定刀运动。

12.进一步,优选的是,所述球面凹口沿下料转筒轴向平行开设有若干排,每排上均布设置有若干个。

13.进一步,优选的是,还包括下料毛刷滚筒,所述下料转筒上方设置有能够压持球面凹口内坚果的下料毛刷滚筒。

14.进一步,优选的是,所述定位加工料仓能够旋转倾斜,并将其内的坚果卸出。

15.进一步,优选的是,所述半管状定位料仓安装于转动支架上,所述转动支架上设置有转动杆,所述转动杆上铰接有能够带动转动杆来回转动实现半管状定位料仓旋转倾斜的连接摆杆。

16.进一步,优选的是,所述移动刀安装在移动刀架板上,所述移动刀架板带动移动刀作靠近或远离固定刀运动。

17.进一步,优选的是,所述移动刀架板通过滑动丝杆副带动移动刀作靠近或远离固定刀运动。

18.进一步,优选的是,所述移动刀架板上铰接有驱动杆,所述驱动杆另一度铰接有驱动摇摆盘,所述驱动摇摆盘转动安装在下料转筒轴头上,所述驱动摇摆盘上安装有驱动棘爪,所述驱动棘爪能够单向推动安装在下料转筒转轴上的棘轮,从而带动下料转筒转动。

19.本实用新型采用坚果下料取仁筛分一体化设置,可实现坚果破壳取仁筛分工序的高效进行,人机交互性较好,操作维护方便,自动化程度高,且更换刀具更为方便,剥壳取仁效率高,不易容易破坏坚果果肉,剥壳干净。采用一体化设置,生产加工效率高,设备占地面积小,利于中小型企业应用。

附图说明

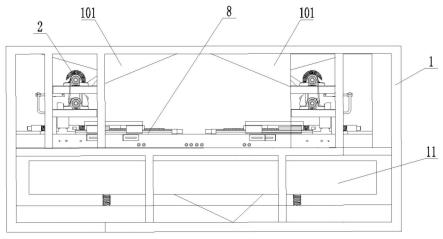

20.图1为本实用新型从固定刀方向看去的主视图。

21.图2为图1的右视图,其中对下料转筒进行局部放大和局部剖视。

22.图3为本实用新型下料理顺机构拆去机架、部分下料斗和轴承座的立体结构示意图一。

23.图4为本实用新型下料理顺机构拆去机架、部分下料斗和轴承座的立体结构示意图二。

24.图5为本实用新型下料理顺机构拆去机架、部分下料斗和轴承座的立体结构示意图三。

25.图6为本实用新型图4的主视图。

26.图7为本实用新型多刀位推进破壳取仁机构的俯视图,其中为了示出其结构,拆去其上部的下料斗、下料转筒、理顺多通道下料座等部件。

27.图8为本实用新型移动刀安装在移动刀架板上部分部件的仰视图。

28.图9为本实用新型固定刀安装在固定刀架板上部分部件的俯视图。

29.图10为本实用新型实施例中振动筛结构示意图;

30.上述图中:1-机架,101-下料斗,2-下料理顺机构,201-下料转筒,2011-球面凹口,202-下料毛刷滚筒,301-同步转轮ⅰ,302

‑ꢀ

同步转轮ⅱ,303-同步带,4张紧机构,401-张紧轮,402-张紧轮架,403-张紧轮杆,501-棘轮,502-驱动棘爪,503-驱动摇摆盘,504-驱动杆,505-连接块,601-理顺多通道下料座,6011-下料通道,602-多通道下料座支架,7-定位加工料仓,701-半管状定位料仓,702-转动支架,703-转动杆,704-连接摆杆,705-转动盘,706-定位加工料仓转动电机,8-多刀位推进破壳取仁机构,801-固定刀,802-移动刀,803-多刀机构架,901-移动刀架板,902-紧固压板ⅰ,903-滑动丝杆副,904-滑块,905-滑轨,1001-固定刀架板,1002-紧固压板ⅱ,11-振动筛分机构,1101-振动筛,1102-减震弹簧,1103-下料

筛,1104-一级筛板,1105-振动电机,1106-二级筛板。

具体实施方式

31.为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型的具体含义。下面结合附图和实施例对本实用新型的技术方案做进一步的说明。

32.如图1至图10所示,一种多工位全自动坚果取仁筛分一体机,包括下料理顺机构2和多刀位推进破壳取仁机构8,所述下料理顺机构2和多刀位推进破壳取仁机构8设置有一个或一个以上,所述多刀位推进破壳取仁机构8下方设置有振动筛分机构11。

33.在本实施例中,所述每一个下料理顺机构2和多刀位推进破壳取仁机构8为一组,共设置有两组,在机架1上对称设置,在下料理顺机构2和多刀位推进破壳取仁机构8下方设置有长条形的振动筛1101,用于筛分果壳和果仁。

34.包括框架型的机架1,机架1采用型钢或其他型材焊接而成,在机架1上侧安装有用于向下输送坚果的斗状的下料斗101,下料斗101为上部为开放形的大口,下部为收紧的小口,横截面为方形,具有一定的倾斜角度,通过滚筒自动上料设备或输送带将待剥壳取仁的坚果送入下料斗101中,坚果依靠自身重量顺着料斗内通道向下运动至下料斗101出口处,下料斗101固定安装在机架1顶部。

35.下料斗101出口处设置有下料理顺机构2,下料理顺机构2包括正对下料斗101出口的沿出口横向长边对应设置有表面开有能够装入坚果的球面凹口2011的下料转筒201,下料转筒201为圆柱状的,通过在下料转筒201外表面规则的开有凹陷的半球面状的球面凹口2011装载坚果,从料斗101出口出来的坚果能够进入球面凹口2011中,球面凹口2011沿下料转筒201轴向平行开设有若干排,每排上均布设置有若12个球面凹口2011,即每次转动可以运载12颗坚果。

36.下料转筒201上方设置有能够压持球面凹口2011内坚果的下料毛刷滚筒202,同时通过下料毛刷滚筒202防止未进入球面凹口2011中的坚果从下料斗101中漏出,即只有当坚果进入到球面凹口2011中才可能顺利的通过下料毛刷滚筒202,否则是会被下料毛刷滚筒202阻挡在下料斗101中的,从而达到理顺下料的技术目的,通过向下料转筒提供一个动力源,可以实现整个机构运动,能够实现多工位单颗坚果理顺下料。

37.下料转筒201、下料毛刷滚筒202两端的轴头通过带座轴承安装在机架1上,其为现有常用技术,在此处就不再复述,为本领域技术中的常用技术手段。

38.在下料转筒201远离下料斗101侧安装有理顺多通道下料座601,理顺多通道下料座601包括12个下料通道6011,下料通道6011为一面为开放式结构的方形管道,即理顺多通道下料座601通过多个隔板将其分隔为12个下料通道6011,如图2中的局部放大图所示,每个下料通道6011正对一个球面凹口2011,当下料转筒201旋转到一定角度时,每个球面凹口2011中的坚果能够因自身重力落入所正对的下料通道6011中;理顺多通道下料座601则通过多通道下料座支架602竖直安装在多刀机构架803上,多刀机构架803设置在理顺多通道下料座601下方,其固定安装在机架1上。

39.下料通道6011出口下侧安装有定位加工料仓7,坚果通过下料通道6011能够滚入

定位加工料仓7中;定位加工料仓7则能够旋转倾斜一定角度,并将其内的坚果卸出。

40.定位加工料仓7包括安装于转动支架702上用于装载坚果的半管状定位料仓701,半管状定位料仓701设置有12个,每个均正对一个下料通道6011出口,从下料通道6011出来的坚果会掉在半管状定位料仓701上,其类似于坚果剥壳取仁加工工位台,通过采用半弧形横截面的管状定位料仓设计具有较好的定位功能。

41.转动支架702上两端设置有转动杆703,其一端插入安装在多刀机构架803上轴承中,其另外一端延伸至多刀机构架803外与连接摆杆704铰接。

42.连接摆杆704能够带动转动杆703来回转动实现半管状定位料仓701旋转倾斜和复位。

43.连接摆杆704另外一端偏心连接有转动盘705,转动盘705中心位置则连接有定位加工料仓转动电机706,通过定位加工料仓转动电机706转动带动连接摆杆704运动实现半管状定位料仓701旋转倾斜和复位。当然也可以通过气缸、凸轮机构等其他机械结构实现推动连接摆杆704,从而实现半管状定位料仓701旋转倾斜和复位。

44.定位加工料仓转动电机706通过安装板固定在多刀机构架803上,其输出转轴与转动盘705固定连接。

45.还包括多刀位推进破壳取仁机构8,多刀位推进破壳取仁机构8包括设置在定位加工料仓7前后两侧对称设置有12组刀口相对的固定刀801和移动刀802,进一步说是半管状定位料仓701前后两端口对称设置有12组刀口相对的固定刀801和移动刀802,即两两为一组,共12组固定刀801和移动刀802,固定刀801和移动刀802均安装在多刀机构架803上。

46.移动刀802能够靠近或远离固定刀801运动,即移动刀802能够向固定刀801的刀口方向运动,也可以向远离固定刀801的刀口方向运动。

47.具体安装方式如下,固定刀801通过固定刀架板1001正对半管状定位料仓701前端口安装在多刀机构架803上,共有12把,通过紧固压板ⅱ1002可微调的安装固定,采用腰槽和螺栓连接的方式实现微调。

48.移动刀802则安装在移动刀架板901上,即移动刀802正对半管状定位料仓701后端口通过紧固压板ⅰ902安装在移动刀架板901上,共有12把。

49.移动刀架板901通过滑动丝杆副903带动移动刀802相向或向背于固定刀801运动,即滑动丝杆副903通过与伺服电机连接,伺服电机带动丝杆转动,从而实现带动丝杆滑块和移动刀架板901运动,从而实现移动刀802能够相向或向背于固定刀801运动,当然在实现相同技术效果的情况下也可以采用行程可调的直线推杆电机或气缸。

50.移动刀架板901两侧安装有滑块904,在多刀机构架803上则安装有滑轨905,通过滑块904、滑轨905的设计保证移动刀架板901和移动刀802运动的平稳、准确。

51.通过移动刀802相向于固定刀801运动,两把刀具基本对合后,能精准、高效的对位于半管状定位料仓701内的坚果进行挤压破壳。

52.在移动刀架板901上通过连接块505铰接有驱动杆504,驱动杆504另一度铰接有驱动摇摆盘503,驱动摇摆盘503转动安装在下料转筒201一端轴头上,驱动摇摆盘503上转动安装有驱动棘爪502,对应的在驱动摇摆盘503旁边安装有棘轮501,驱动棘爪502能够单向推动安装在下料转筒201转轴上的棘轮501,从而带动下料转筒201转动;通过移动刀架板901来回运动,从而带动驱动摇摆盘503往复转动一定角度,带动驱动棘爪502驱使下料转筒

201间歇转动装置坚果下料,当然为防止棘轮501跑动,可以对应的设置止回棘爪,其为棘轮技术机械原理常识。

53.下料转筒201另一端轴头上则安装有同步转轮ⅱ302,同侧的料毛刷滚筒202的轴头上安装有同步转轮ⅰ301,同步转轮ⅰ301、同步转轮ⅱ302上套装有同步带303,通过下料转筒201转动带动下料毛刷滚筒202同时转动。

54.进一步还包括张紧机构4,张紧机构4包括张紧同步带303的张紧轮401,张紧轮401通过张紧轮杆403安装在张紧轮架402上,张紧轮架402则安装在多通道下料座支架602上。

55.从而通过移动刀架板901移动同时提供下料转筒201一个动力源,实现下料转筒201间歇运动。

56.在多刀位推进破壳取仁机构8下方设置有振动筛分机构11,在本实施例中,采用水平设置的振动筛1101,在振动筛1101中部设置有一级筛板1104,用于将破壳取仁后的果仁和大块的果壳分离,果壳通过振动筛1101,从一端的出口处排出,果仁通过一级筛板1104,落入下料筛1103中,下料筛1103上设置有二级筛板1106,二级筛板的孔径小于一级筛板1104,用于将果仁和较细小的果壳筛分,细小果壳通过二级筛板1106进行收集,果仁则从下料筛1103排出收集。

57.振动筛1101通过减震弹簧1102与机架1连接,振动筛1101尾部设置有振动电机1105,作为振动筛1101的振动源。

58.本实施例仅是给出一种振动筛的结构及其设置方式,也可根据下料理顺机构2和多刀位推进破壳取仁机构8的设置数量,来设置其他形状的振动筛1101,来实现对破壳后的果仁和果壳的分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1