谷物闪蒸杀菌机组的制作方法

1.本实用新型涉及一种谷物闪蒸杀菌机组,属于谷物杀菌机组技术领域。

背景技术:

2.谷物深加工行业中有两种制浆技术,第一种是80年代以日本精研社为主后经机械设备厂家仿造,这种技术生产的产品占市场比例在90%以上。另一种为瑞典利乐公司新加坡工厂研产的谷物制浆机组,在2000年以后进入中国市场,虽然其性能上具备一定的优越性,但因其高昂的造价,只有一些有实力和有一定规模的跨国公司采用。

3.国产闪蒸杀菌机组技术比较老旧落后,外观质量差,自动化程度低,热利用率低,性能低下,由于设备结构及工艺配置问题能源消耗过大。

技术实现要素:

4.本实用新型的目的是为了解决上述现有技术存在的问题,进而提供一种谷物闪蒸杀菌机组。

5.本实用新型的目的是通过以下技术方案实现的:

6.一种谷物闪蒸杀菌机组,包括:真空消泡缸、转子泵、dsi蒸汽直喷杀菌器、保温管、闪蒸罐、出料泵、调节阀一、流量计一、板式冷却器、纯净水缸、纯净水泵、调节阀二、流量计二、冷凝器、冷凝水泵、去洗渣调节阀、去洗渣流量计、去制浆调节阀、去制浆流量计、真空泵、真空管道、闪蒸汽管路、废水收集桶、蒸汽截止阀、蒸汽减压阀、蒸汽过滤器、蒸汽灭霉自动调节阀、蒸汽灭霉手动调节阀、蒸汽换热自动调节阀、蒸汽加热板式换热器、蒸汽过滤器疏水系统、蒸汽加热板式换热器疏水系统、闪蒸框架和杀菌框架,闪蒸框架和杀菌框架相依而立,闪蒸罐和冷凝器均固定在闪蒸框架的上层;出料泵固定在闪蒸框架下层位于闪蒸罐的下方;冷凝水泵固定在闪蒸框架下层位于冷凝器的下方;真空泵固定在闪蒸框架的下层,真空管道连接真空泵和冷凝器;纯净水缸和纯净水泵安装在闪蒸框架下层出料泵的后面;调节阀一、流量计一、调节阀二、流量计二、去洗渣调节阀、去洗渣流量计、去制浆调节阀和去制浆流量计均固定在闪蒸框架的正面纯净水缸的上方;废水收集桶安装在闪蒸框架的下层冷凝水泵的后面;闪蒸罐顶部的闪蒸汽管路与冷凝器侧壁切线连接;蒸汽截止阀位于闪蒸框架后方立式安装;蒸汽减压阀和蒸汽过滤器均固定在闪蒸框架侧方框架上;真空消泡缸设在杀菌框架右侧的下层;转子泵位于杀菌框架的正面,转子泵的进料口与真空消泡缸的底部连接;dsi蒸汽直喷杀菌器安装在转子泵的上方;保温管设在杀菌框架上层的顶部;板式冷却器设在杀菌框架的后面;dsi蒸汽直喷杀菌器有两个蒸汽入口,一个是由蒸汽灭霉手动调节阀调节后进入,另一个是由蒸汽灭霉自动调节阀调节后进入;蒸汽加热板式换热器安装在杀菌框架底层左侧中间板式冷却器的前方;蒸汽换热自动调节阀由蒸汽管路与蒸汽加热板式换热器连通;蒸汽过滤器疏水系统和蒸汽加热板式换热器疏水系统安装在杀菌框架底部的左侧;真空消泡缸的顶部有真空管道与闪蒸汽管路的一端相连通,闪蒸汽管路的另一端与闪蒸罐的顶部相连通,转子泵的出口与dsi蒸汽直喷杀菌器相连通,保温管一端

与dsi蒸汽直喷杀菌器相连通,保温管另一端与闪蒸罐的下部相连通,闪蒸罐底部的出料管路与出料泵的入口相连通,出料泵的出口由管道与板式冷却器相连通,出料泵和冷却器之间的管道上串接有调节阀一和流量计一;纯净水缸由管道与纯净水泵的入口相连通,纯净水泵的出口由管道与冷凝器相连通,纯净水泵和冷凝器之间的管道上串接有调节阀二和流量计二;冷凝水泵的入口与冷凝器底部相连通,冷凝水泵的出口连接两条管路,两条管路分别与蒸汽加热板式换热器相连通,一条管路上串接有去洗渣调节阀和去洗渣流量计,另一条管路上串接有去制浆调节阀和去制浆流量计,真空泵通过真空管道与冷凝器的顶部相连通,真空泵的排口连接至废水收集桶;进入机组的蒸汽管道上串接有蒸汽截止阀、蒸汽减压阀和蒸汽过滤器,蒸汽过滤器后边的蒸汽管道分为两路,第一路蒸汽管道去dsi蒸汽直喷杀菌器,第一路蒸汽管道上串接有蒸汽灭霉自动调节阀和蒸汽灭霉手动调节阀,第二路蒸汽管道经蒸汽换热自动调节阀和蒸汽加热板式换热器与蒸汽加热板式换热器相连通,蒸汽过滤器与蒸汽过滤器疏水系统相连通,蒸汽过滤器疏水系统与废水收集桶相连通,蒸汽加热板式换热器与蒸汽加热板式换热器疏水系统相连通,蒸汽加热板式换热器疏水系统与废水收集桶相连通;闪蒸罐内、冷凝器内及闪蒸汽管路内均设有cip清洗管路及喷头。

7.本实用新型谷物浆液用泵输送至真空缓冲罐中,浆料由真空缓冲罐进入dsi闪蒸杀菌器。本机组热源采用金属钛晶滤棒净化后的饱和蒸汽直接喷射至物料表面,将物料瞬间加热到130~140℃保持10~20秒后进入真空闪蒸器内进行闪蒸脱味,使物料在真空状态下蒸发排汽,闪蒸汽带着谷物自身的异味被蒸发分离出去,达到原料浆液无腥臭味的效果。废汽由闪蒸器顶部排气口进入混合式冷凝器,冷凝器顶部配有纯净水喷淋系统,将废汽冷凝的同时,将进入的纯净水一次升温至80-85℃,提高了换热效率,节省了再次加热洗渣水所需的蒸汽消耗,从而达到了节能的目地。剩余废汽再进入表面式冷凝器冷凝后由真空泵排出。物料在闪蒸器内冷却至80-85℃通过出料泵排出。排出后的物料进入板式冷却器(如果物料是豆奶,为使豆奶的风味和色泽达到最佳状态,应快速使豆奶冷却到15℃以下。)输送至配料工序。

8.本实用新型的机组对比相同产量的现有设备,蒸汽节约1t/h,每吨蒸汽按160元计算,每天加工20小时,每年加工300天计算,每套设备年可节约蒸汽6000t为生产企业多创收96万元。节省蒸汽的同时减少了循环冷却水的用量。

附图说明

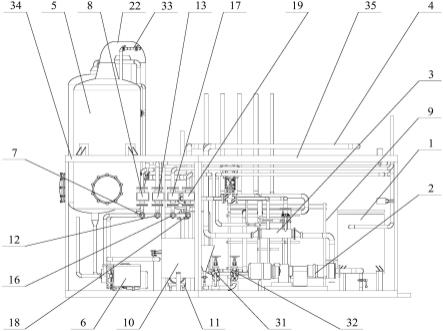

9.图1为本实用新型谷物闪蒸杀菌机组的结构示意图(主视)。

10.图2为本实用新型谷物闪蒸杀菌机组的左视图。

11.图3为本实用新型谷物闪蒸杀菌机组的立体图一。

12.图4为本实用新型谷物闪蒸杀菌机组的立体图二。

13.图中的附图标记,1为真空消泡缸,2为转子泵,3为dsi蒸汽直喷杀菌器,4为保温管,5为闪蒸罐,6为出料泵,7为调节阀一,8为流量计一,9为板式冷却器,10为纯净水缸,11为纯净水泵,12为调节阀二,13为流量计二,14为冷凝器,15为冷凝水泵,16为去洗渣调节阀,17为去洗渣流量计,18为去制浆调节阀,19为去制浆流量计,20为真空泵,21为真空管道,22为闪蒸汽管路,23为废水收集桶,24为蒸汽截止阀,25为蒸汽减压阀,26为蒸汽过滤器,27为蒸汽灭霉自动调节阀,28为蒸汽灭霉手动调节阀,29为蒸汽换热自动调节阀,30为

蒸汽加热板式换热器,31为蒸汽过滤器疏水系统,32为蒸汽加热板式换热器疏水系统,33为cip清洗管路及喷头,34为闪蒸框架,35为杀菌框架。

具体实施方式

14.下面将结合附图对本实用新型做进一步的详细说明:本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式,但本实用新型的保护范围不限于下述实施例。

15.实施例1

16.如图1~图4所示,一种谷物闪蒸杀菌机组,包括:真空消泡缸1、转子泵2、dsi蒸汽直喷杀菌器3、保温管4、闪蒸罐5、出料泵6、调节阀一7、流量计一8、板式冷却器9、纯净水缸10、纯净水泵11、调节阀二12、流量计二13、冷凝器14、冷凝水泵15、去洗渣调节阀16、去洗渣流量计17、去制浆调节阀18、去制浆流量计19、真空泵20、真空管道21、闪蒸汽管路22、废水收集桶23、蒸汽截止阀24、蒸汽减压阀25、蒸汽过滤器26、蒸汽灭霉自动调节阀27、蒸汽灭霉手动调节阀28、蒸汽换热自动调节阀29、蒸汽加热板式换热器30、蒸汽过滤器疏水系统31、蒸汽加热板式换热器疏水系统32、闪蒸框架34和杀菌框架35,闪蒸框架34和杀菌框架35相依而立,闪蒸罐5和冷凝器14均固定在闪蒸框架34的上层;出料泵6固定在闪蒸框架34下层位于闪蒸罐5的下方;冷凝水泵15固定在闪蒸框架34下层位于冷凝器14的下方;真空泵20固定在闪蒸框架34的下层,真空管道21连接真空泵20和冷凝器14;纯净水缸10和纯净水泵11安装在闪蒸框架34下层出料泵6的后面;用于物料出的调节阀一7、流量计一8、纯净水进的调节阀二12、流量计二13、冷凝水洗渣段的去洗渣调节阀16、去洗渣流量计17、冷凝水去制浆的去制浆调节阀18和去制浆流量计19均固定在闪蒸框架34的正面纯净水缸10的上方;废水收集桶23安装在闪蒸框架34的下层冷凝水泵15的后面;闪蒸罐5顶部的闪蒸汽管路22与冷凝器14侧壁切线连接;蒸汽截止阀24位于闪蒸框架34后方立式安装;蒸汽减压阀25和蒸汽过滤器26均固定在闪蒸框架34侧方框架上;真空消泡缸1设在杀菌框架35右侧的下层;转子泵2位于杀菌框架35的正面,转子泵2的进料口与真空消泡缸1的底部连接;dsi蒸汽直喷杀菌器3安装在转子泵2的上方;保温管4设在杀菌框架35上层的顶部;板式冷却器9设在杀菌框架35的后面用于物料的降温;dsi蒸汽直喷杀菌器3有两个蒸汽入口,一个是由蒸汽灭霉手动调节阀28调节后进入,另一个是由蒸汽灭霉自动调节阀27调节后进入;蒸汽加热板式换热器30安装在杀菌框架35底层左侧中间板式冷却器9的前方;蒸汽换热自动调节阀29由蒸汽管路与蒸汽加热板式换热器30连通;蒸汽过滤器疏水系统31和蒸汽加热板式换热器疏水系统32安装在杀菌框架35底部的左侧;

17.真空消泡缸1的顶部有真空管道与闪蒸汽管路22的一端相连通,闪蒸汽管路22的另一端与闪蒸罐5的顶部相连通,转子泵2的出口与dsi蒸汽直喷杀菌器3相连通,保温管4一端与dsi蒸汽直喷杀菌器3相连通,保温管4另一端与闪蒸罐5的下部相连通,闪蒸罐5底部的出料管路与出料泵6的入口相连通,出料泵6的出口由管道与板式冷却器9相连通,出料泵6和冷却器9之间的管道上串接有调节阀一7和流量计一8;

18.纯净水缸10由管道与纯净水泵11的入口相连通,纯净水泵11的出口由管道与冷凝器14相连通,纯净水泵11和冷凝器14之间的管道上串接有调节阀二12和流量计二13;冷凝水泵15的入口与冷凝器14底部相连通,冷凝水泵15的出口连接两条管路,两条管路分别与

蒸汽加热板式换热器30相连通,一条管路上串接有去洗渣调节阀16和去洗渣流量计17,另一条管路上串接有去制浆调节阀18和去制浆流量计19,真空泵20通过真空管道21与冷凝器14的顶部相连通,真空泵20的排口连接至废水收集桶23;

19.进入机组的蒸汽管道上串接有蒸汽截止阀24、蒸汽减压阀25和蒸汽过滤器26,蒸汽过滤器26后边的蒸汽管道分为两路,第一路蒸汽管道去dsi蒸汽直喷杀菌器3,第一路蒸汽管道上串接有蒸汽灭霉自动调节阀27和蒸汽灭霉手动调节阀28,第二路蒸汽管道经蒸汽换热自动调节阀29和蒸汽加热板式换热器30与蒸汽加热板式换热器30相连通,蒸汽过滤器26与蒸汽过滤器疏水系统31相连通,蒸汽过滤器疏水系统31与废水收集桶23相连通,蒸汽加热板式换热器30与蒸汽加热板式换热器疏水系统32相连通,蒸汽加热板式换热器疏水系统32与废水收集桶23相连通。

20.物料与设备接触的部位,均采用食品级不锈钢制造。

21.实施例2

22.如图1和图3所示,一种谷物闪蒸杀菌机组,还包括cip清洗管路及喷头33,闪蒸罐5内、冷凝器14内及闪蒸汽管路22内均设有cip清洗管路及喷头33。其他与实施例1相同。

23.工作过程

24.谷物浆液走向:

25.制备好的谷物浆液进入真空消泡缸1缓冲消泡,真空消泡缸1为密闭结构,真空消泡缸1顶部有真空管道连接闪蒸汽管路22,在真空泵20工作条件下形成真空环境,利用真空状态将物料输送产生的泡沫抽碎。谷物浆液经转子泵2送至dsi蒸汽直喷杀菌器3内,用减压过滤后的饱和蒸汽进行高温灭霉。灭霉后经保温管4保温进入闪蒸罐5,闪蒸罐5为负压状态,高温物料进入负压环境形成曝气蒸发,蒸发过程可有效去除掉谷物浆液中的杂味异味。蒸发后的物料由闪蒸罐5底部的出料管路进入出料泵6,出料流量平衡可通过调节阀一7与流量计一8进行监测和调节,最后通过板式冷却器9进行降温后送至下一工段。

26.纯净水冷凝兼加热后洗渣走向:

27.纯净水进入纯净水缸10缓冲,由纯净水泵11经调节阀二12和流量计二13监测并调节流量送至冷凝器14对闪蒸汽进行冷凝,对闪蒸汽冷凝的同时进行自身热交换,加热后的纯净水由冷凝器14底部进入冷凝水泵15分两路送出,第一路由去洗渣调节阀16调节流量,通过去洗渣流量计17监测流量,送去洗渣段洗渣,第二路由去制浆调节阀18调节流量,通过去制浆流量计19监测流量,送去制浆段用于制浆用水。洗渣和制浆用水在起车时如温升较慢可以通过蒸汽加热板式换热器30进行升温达到工艺温度后送出。

28.饱和蒸汽走向:

29.设备运转所需热能为饱和蒸汽,通过蒸汽管道送至系统。进入机组前有蒸汽截止阀24用于开启及关闭饱和蒸汽的输入,进入机组后由蒸汽减压阀25先进行减压,再经过蒸汽过滤器26过滤杂质后分别供给两个用汽点。第一路去dsi蒸汽直喷杀菌器3,蒸汽所需流量由蒸汽灭霉自动调节阀27和蒸汽灭霉手动调节阀28调节控制,蒸汽灭霉自动调节阀27和杀菌后温度传感联锁进行自动设定和调节。第二路经蒸汽换热自动调节阀29进入蒸汽加热板式换热器30与洗渣和制浆用水进行热交换达到所需温度。蒸汽过滤器26产生的冷凝水由蒸汽过滤器疏水系统31排至废水收集桶23,蒸汽加热板式换热器30产生的冷凝水由蒸汽加热板式换热器疏水系统32排至废水收集桶23。

30.真空系统走向:

31.机组内工作所需的真空通过真空泵20完成,使真空消泡缸1、闪蒸罐5和冷凝器14形成真空负压状态。闪蒸罐5与冷凝器14通过闪蒸汽管路22连接并以切线方式进入冷凝器14,冷凝器14顶部由真空管道21与真空泵20入口连接,真空泵20排口连接至废水收集桶23。

32.cip清洗系统走向

33.设备停车后需进行cip自动清洗,除走正常物料管路流程清洗外,闪蒸罐5、冷凝器14及闪蒸汽管路22通过cip清洗管路及喷头33进行单独清洗,保证设备内部无物料的残留。

34.以上所述,仅为本实用新型较佳的具体实施方式,这些具体实施方式都是基于本实用新型整体构思下的不同实现方式,而且本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1