一种绞肉机头结构的制作方法

1.本实用新型属于绞肉机技术领域,具体涉及一种绞肉机头结构。

背景技术:

2.绞肉机广泛用于各种肉类加工过程中,是各种肉类加工企业进行肉类加工的必要设备。传统的绞肉机头内部安装有轴承,使得螺旋输送杆通过轴承转动设置于机头内,但轴承的存在,使得绞肉时肉容易进入轴承中,而且轴承在清洗或检修时也不易拆卸和安装,导致轴承不易清理,容易滋生细菌,影响绞肉机的正常使用。

3.专利号cn201920148266.9公开了一种绞肉机头,包括螺套,螺套上设有圆形的安装孔,所述安装孔与所述出料口相对设置,螺杆的一端与所述切刀件固定连接,另一端伸出所述安装孔,该专利通过将螺杆的一端直接穿出安装孔并与传动机构直接连接,从而达到无需轴承使得螺杆正常转动的效果。但该技术方案在实际使用过程中,虽然设置了定位圈能够防止螺杆在转动时发生偏移,但螺杆旋转时必然会与安装孔内壁之间产生摩擦碰撞,会导致绞肉机头内部零件的产生磨损,并且由于螺杆与安装孔之间存在间隙,如果机头采用嵌入式安装结构,会导致绞肉时产生的水份会从安装孔流入到中机体中,从而影响绞肉机的使有寿命。

技术实现要素:

4.本实用新型针对上述问题,公开了一种绞肉机头结构,解决了现有技术中绞肉机头壳体采用无轴承结构会使螺杆容易磨损的问题以及防水密封效果差的问题。

5.具体的技术方案如下:

6.一种绞肉机头结构,包括机头壳体,所述机头壳体上端设有下料筒,机头壳体内设置有螺旋绞龙,螺旋绞龙的前后两端分别设置有输出杆和输入杆,所述输出杆上设置绞肉刀,输出杆前端水平贯穿绞肉孔板中心并与之转动连接,机头壳体前端通过筒盖对绞肉孔板进行定位;所述机头壳体后端设有用于与绞肉机相连接的插接套,所述插接套的内壁上设有环形结构的限位座,且限位座的中心用于输入杆贯穿,所述输入杆的侧壁上开设有环形结构安装槽,所述安装槽中套设有第一密封环,所述第一密封环的外壁与限位座内壁紧密贴合设置;所述输入杆前端与螺旋绞龙的连接处设有圆柱状的密封座,且限位座前端内壁上设有用于容置密封座的密封槽,所述密封槽的侧壁上开设有一圈容置槽,所述容置槽中设置有第二密封环,所述第二密封环内壁与密封座侧壁紧密贴合设置。

7.进一步的,所述输入杆后端设有方形轴,所述方向轴位于定位套内侧并用于与传动机构连接。

8.进一步的,所述安装槽的数量为至少两个。

9.进一步的,所述密封槽的前端边缘以及限位座内壁的前端边缘均为倒角设置。

10.进一步的,所述机头壳体后端外壁上设有排水座,所述排水座中设有排水孔,所述排水孔与机头壳体内腔相连通。

11.进一步的,所述插接套的内侧壁螺纹连接设有定位套,所述定位套的前端内壁上设有一圈定位座,所述定位座的前端抵靠在插接套一侧,且定位座的内壁前端设有一圈限位槽,所述限位槽中活动设有多个钢珠,且钢珠通过限位槽与插接套侧壁配合进行限位,多个钢珠一侧均凸出于限位座内壁并分别与输入杆侧壁贴合设置。

12.进一步的,所述定位套后端外壁上设有旋拧部,所述旋拧部的外壁与插接套的外壁平齐。

13.进一步的,所述限位座内壁与定位座内壁平齐。

14.本实用新型的有益效果体现在:

15.(1)本实用新型实施例1采用无轴承结构,便于清洗和维修,通过在螺旋绞龙的输入杆上设置密封环,通过密封环与限位座内壁以及密封槽内壁相配合,使得螺旋绞龙通过密封环与机头壳体接触,从而降低螺旋绞龙与机头壳体之间的磨损,同时也避免了机头壳体内的水份出现泄漏现象,提高了绞肉机的使用寿命。

16.(2)本实用新型实施例2通过在定位套与限位座之间设置钢珠,并通过钢珠与输入杆接触,从而能够大大降低的输入杆与机头壳体之间的摩擦阻力,同时也降低了绞肉电机的工作负荷,并且定位套能够快速进行拆卸,也便于清洗,保证了绞肉机头的清洁卫生。

附图说明

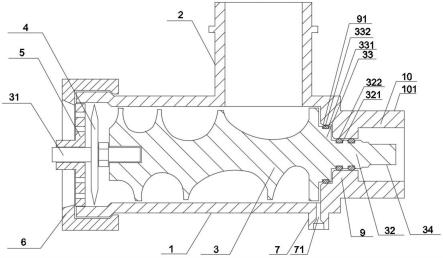

17.图1为本实用新型实施例1中机头壳体的结构示意图。

18.图2为本实用新型实施例2中机头壳体的结构示意图。

19.机头壳体1、下料筒2、螺旋绞龙3、输出杆31、输入杆32、安装槽321、第一密封环322、密封座33、容置槽331、第二密封环332、方形轴34、绞肉刀4、绞肉孔板5、筒盖6、排水座7、排水孔71、插接套8、限位座9、密封槽91、定位套10、旋拧部101、定位座102、限位槽103、钢珠104。

具体实施方式

20.为使本实用新型的技术方案更加清晰明确,下面结合附图对本实用新型进行进一步描述,任何对本实用新型技术方案的技术特征进行等价替换和常规推理得出的方案均落入本实用新型保护范围。本实用新型中所提及的固定连接,固定设置均为机械领域中的通用连接方式,焊接、螺栓螺母连接以及螺钉连接均可。

21.在本实用新型创造的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.实施例1

23.如图1所示,一种绞肉机头结构,包括机头壳体1,所述机头壳体1上端设有下料筒2,机头壳体1内设置有螺旋绞龙3,螺旋绞龙3的前后两端分别设置有输出杆31和输入杆32,所述输出杆31上设置绞肉刀4,输出杆31前端水平贯穿绞肉孔板5中心并与之转动连接,机头壳体1前端通过筒盖6对绞肉孔板5进行定位;所述机头壳体1后端外壁上设有排水座7,所

述排水座7中设有排水孔71,所述排水孔71与机头壳体1内腔相连通,所述机头壳体1后端设有用于与绞肉机相连接的插接套8,所述插接套8的内壁上设有环形结构的限位座9,且限位座9的中心用于输入杆32贯穿,所述输入杆32的侧壁上开设有至少两个环形结构安装槽321,所述安装槽321中均套设有第一密封环322,所述第一密封环322的外壁与限位座9内壁紧密贴合设置;所述输入杆32前端与螺旋绞龙3的连接处设有圆柱状的密封座33,且限位座9前端内壁上设有用于容置密封座33的密封槽91,所述密封槽91的侧壁上开设有一圈容置槽331,所述容置槽331中设置有第二密封环332,所述第二密封环332内壁与密封座33侧壁紧密贴合设置。

24.所述输入杆32后端设有方形轴34,所述方向轴位于定位套10内侧并用于与传动机构连接。

25.所述密封槽91的前端边缘以及限位座9内壁的前端边缘均为倒角设置,使得螺旋绞龙3在安装时,能够避免第一密封环322和第二密封环332与机头壳体1之间发生卡位现象。

26.通过将螺旋绞龙3的输入杆32嵌入至限位座9中,使得输入杆32上的第一密封环322和第二密封环332与限位座9内壁和密封槽91侧壁接触,达到提高密封性,减少磨损的效果。

27.实施例2

28.如图2所示,为了进一步降低输入杆32与限位座9之间的摩擦,本实施例与实施例1的不同之处在于所述插接套8的内侧壁螺纹连接设有定位套10,定位套10后端外壁上设有旋拧部101,旋拧部101的外壁与插接套8的外壁平齐,避免对绞肉机头与绞肉机本体之间的连接产生影响,所述定位套10的前端内壁上设有一圈定位座102,所述定位座102内壁与限位座9内壁平齐,定位座102的前端抵靠在插接套8一侧,且定位座102的内壁前端设有一圈限位槽103,所述限位槽103的截面呈v型结构设置,限位槽103中活动设有多个钢珠104,且钢珠104通过限位槽103与插接套8侧壁配合进行限位,多个钢珠104一侧均凸出于限位座9内壁并分别与输入杆32侧壁贴合设置,并且输入杆32与方形轴34连接处采用锥面过渡设置,以便于输入杆32嵌入到限位座9中时,能够避免钢珠104与限位杆之间产生卡位现象。

29.通过多个钢珠104同时与输入杆32表面进行接触,并且钢珠104能够在限位槽103中旋转和活动,能够降低输入杆32与限位座9之间的摩擦作用力;在清洗时,通过旋转定位套10能够使定位套10与机头壳体1分离,从而将钢珠104拆卸,以便于清洗。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1