一种灭菌机的加热装置的制作方法

1.本技术涉及灭菌设备的领域,尤其是涉及一种灭菌机的加热装置。

背景技术:

2.牛奶在生产过程中为了保证品质,通常会使用灭菌机对产品灭菌,灭菌机一般是用高温破坏细胞内的蛋白质、核酸、活性物质等,进而影响细胞的生命活动,破坏细菌的活性生物链条,从而杀死细菌。

3.牛奶灭菌后需低温储存,故还需冷却处理,传统灭菌机内虽设有冷却装置,但并不能保证产品输出时已降至适宜温度。

4.针对上述中的相关技术,发明人认为灭菌机对灭菌后的产品冷却处理效果不理想。

技术实现要素:

5.为了改善灭菌机对灭菌后的产品冷却处理的效果,本技术提供一种灭菌机的加热装置。

6.本技术提供的一种灭菌机的加热装置,采用如下的技术方案:

7.一种灭菌机的加热装置,包括输送管加热机构、冷却机构和控制系统,所述控制系统包括控制器、第一温度检测模块和电磁阀,所述控制器分别与所述第一温度检测模块、电磁阀连接,所述冷却机构包括第一冷却室和第二冷却室,所述第一冷却室与加热机构连接,所述第一冷却室与第二冷却室通过所述电磁阀连通,所述电磁阀还用于连通所述第一冷却室和收集装置;所述第一温度检测模块用于检测从第一冷却室流出的液体的温度,并输出第一温度检测信号;

8.所述控制器用于接收第一温度检测信号,当第一温度检测信号大于第一预定值时,控制器输出第一控制信号,当所述第一温度检测信号小于第一预定值时,输出第二控制信号;

9.所述电磁阀用于接收第一控制信号连通第一冷却室与第二冷却室,接收第二控制信号连通第一冷却室至收集装置。

10.通过采用上述技术方案,第一温度检测模块检测从第一冷却室流出的牛奶的温度,输出第一温度检测信号;控制器接收第一温度检测信号,当第一温度检测信号大于第一预设值时,输出第一控制信号,电磁阀接收第一控制信号,连接第一冷却室与收集装置;第一温度检测信号等于或小于第一预设值时,输出第二控制信号,电磁阀接收第二控制信号,连通第一冷却室与第二冷却室。若牛奶温度经由第一冷却室仍不能达到温度要求,将牛奶送入第二冷却室进一步冷却,使牛奶温度降至适宜存储的温度。

11.可选的,所述加热机构包括第一基体,所述第一基体上开设有贯穿所述基体的通孔,所述第一基体的侧壁内沿所述通孔的轴线方向开设有螺旋状的加热通道,所述加热通道贯穿所述第一基体,所述第一基体的外侧壁和所述通孔的内壁上均贴附有加热板,所述

加热板与所述控制器连接。

12.通过采用上述技术方案,控制器控制加热板启动,牛奶流经时,加热通道对牛奶进行加热灭菌。加热通道内外均设置了加热板,使得加热通道受热更均匀,杀菌效果更好。

13.可选的,所述第一冷却室的内侧壁设置有第一制冷片和第二温度检测模块;所述第二冷却室的内侧壁设置有第二制冷片和第三温度检测模块;所述第二温度检测模块、第三温度检测模块、第一制冷片、第二制冷片均与所述控制器连接。

14.所述第二温度检测模块用于检测第一冷却室内的冷却液的温度,输出第二温度检测信号;

15.所述第三温度检测模块用于检测第二冷却室内的冷却液的温度,输出第三温度检测信号;

16.所述控制器用于接收第二温度检测信号,第二温度检测信号大于第二预设值时,输出第一制冷信号;

17.所述控制器用于接收第三温度检测信号,第三温度检测信号大于第二预设值时,输出第二制冷信号;

18.所述第一制冷片接收第一制冷信号,启动;

19.所述第二制冷片接收第二制冷信号,启动。

20.可选的,所述第一冷却室与第二冷却室均包括圆柱状的第二基体,第二基体内部均开设有空腔,所述空腔内填充有冷却液且固定设置有螺旋管,所述第一冷却室内的螺旋管的一端与所述加热通道的一端连接,所述第一冷却室内的螺旋管的另一端与所述第二冷却室内的螺旋管的一端连接,所述第二冷却室内的螺旋管的另一端与所述收集装置连通。

21.通过采用上述技术方案,控制器控制制冷片启动,第一冷却室与第二冷却室内的冷却液温度降至第二预设值后,制冷片停止工作;待温度升高至第二预设值时,制冷片受控制器控制再次启动。加热后的牛奶流入第一冷却室,若从第一冷却室流出的牛奶未能降至第一预设值,将牛奶再次送入第二冷却室冷却,此过程对高温灭菌后的牛奶充分冷却,减少牛奶因温度过高导致不便存储的情况的发生。同时,通过控制器控制制冷片的运作,既能满足冷却的需要,又节约了能源,同时也实现了实时状态自主监控,为工作人员提供了便利。

22.可选的,所述控制系统还包括输送泵和移动端,所述输送泵和所述移动端均与所述控制器电连接,所述输送泵用于连接所述盛液桶和加热机构。

23.可选的,还包括输送管,所述输送泵、加热通道、第一冷却室、第二冷却室和所述收集装置之间均由输送管连通;所述控制系统还包括流速检测器,所述流速检测器与所述移动端连接,所述流速检测器设置在所述输送管内;

24.所述流速检测器用于检测输送管内牛奶的流速,并输出流速检测信号;

25.所述控制器用于接收流速检测信号,流速大于预设流速时,输出调节信号;

26.所述输送泵用于接收调节信号,调节运作功率,从而减小流速。

27.通过采用上述技术方案,输送泵抽取待加热的牛奶,并通过输送管输送至加热通道,流速检测器实时检测牛奶的流速,当流速过高时,输送泵调节运作功率,减小流速,使牛奶能够充分加热灭菌。

28.可选的,所述第一冷却室与第二冷却室侧壁上均开设有出水孔,出水孔内均固定设置有换水阀门,所述换水阀门与所述控制器连接。

29.通过采用上述技术方案,装置使用完毕后,调节换水阀门,将第一冷却室与第二冷却室内的水排出,操作较为便捷。

30.可选的,所述控制系统还包括无线通讯模块,所述控制器通过所述无线通讯模块与所述移动端连接。

31.可选的,所述第一温度检测模块、第二温度检测模块、第三温度检测模块均为温度传感器。

32.通过采用上述技术方案,工作人员可在移动端输入指令,控制器接收指令后输出相应信号控制装置运行,此过程中,使用移动端监控装置的运作,既能实现实时状态自主监控,又能为工作人员提供便利。

33.综上所述,本技术包括以下至少一种有益技术效果:

34.1.通过设置第一温度检测模块,对牛奶的温度实时监控,若从第一冷却室流出的牛奶温度未达到适宜的温度,则将牛奶送入第二冷却室,对牛奶进行二次冷却,方便了产品的使用与存储;

35.2.在加热通道内外均设置了加热板,使加热通道受热更均匀,灭菌效果更好;

36.3.控制器与移动端通过无线通讯模块连接,温度及流速均由控制器传送至移动端,移动端可显示数据,也可输入指令,工作人员可以随时随地查看装置的运作情况,并作出相应的调整,为工作人员节约了时间,简化了操作流程。

附图说明

37.图1是本技术中灭菌机的加热装置的整体结构图。

38.图2是本技术中灭菌机的加热装置的剖切图。

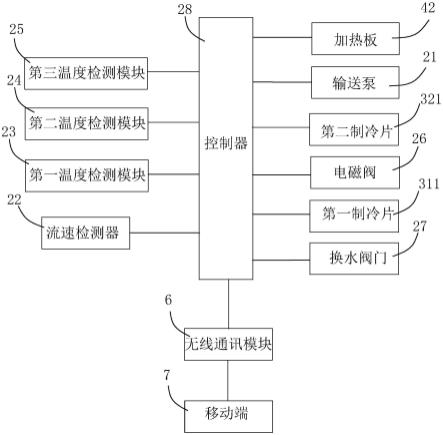

39.图3是本技术中灭菌机的加热装置的系统图。

40.附图标记说明:1、输送管; 2、控制系统;21、输送泵;22、流速检测器;23、第一温度检测模块;24、第二温度检测模块;25、第三温度检测模块;26、电磁阀;27、换水阀门;28、控制器;3、冷却机构;31、第一冷却室;311、第一制冷片;32、第二冷却室;321、第二制冷片;4、加热机构;41、第一基体;42、加热板;43、加热通道;5、收集箱;6、无线通讯模块;7、移动端。

具体实施方式

41.以下结合附图1-3,对本技术作进一步详细说明。

42.本技术实施例公开一种灭菌机的加热装置。参照图1,一种灭菌机的加热装置包括输送管1、加热机构4、冷却机构3和控制系统2。

43.输送管1连接设置于装置顶部的输送泵21与加热机构4,输送泵21用于抽取待加热的牛奶;加热机构4与冷却机构3通过输送管1连接,冷却机构3通过输送管1与收集箱5连接,加热机构4、冷却机构3和输送泵21均由控制机构2控制运作。

44.工作时,由输送泵21抽取待加热的牛奶,牛奶通过输送管1流入加热机构4,加热机构4对牛奶进行加热灭菌;加热后的牛奶从加热机构4流出,并通过输送管1流入冷却机构3,冷却机构3对牛奶进行冷却,牛奶冷却后流入收集箱5。此过程对灭菌后的牛奶进行了冷却处理,方便了产品的使用与存储。

45.参照图2,加热机构4包括第一基体41,第一基体41内开设有贯穿第一基体41的通

孔,第一基体41的侧壁内沿通孔的轴线方向开设有螺旋状的加热通道43,加热通道43贯穿第一基体41,加热通道43的一端通过输送管1连接输送泵21,另一端通过输送管1连接冷却机构3。

46.冷却机构3包括第一冷却室31和第二冷却室32,第一冷却室31与第二冷却室32均包括圆柱体的第二基体,第二基体内设置有空腔,空腔内填充有冷却液且固定设置有螺旋管,本实施例中冷却液为冷水,其他实施例中也可更换其他可导温的冷却液,第一冷却室31内的螺旋管的一端与加热通道43的一端通过输送管1连接,第一冷却室31内的螺旋管的另一端与所述第二冷却室32内的螺旋管的一端通过输送管1连接,第一冷却室31与第二冷却室32之间的输送管1上设置有电磁阀26,电磁阀26为三通阀,电磁阀26的进水口与第一冷却室31通过输送管1连接,电磁阀26的一个出水口通过输送管1连接至收集箱5,电磁阀26的另一个出水口通过输送管1连通第二冷却室32的进水端,第二冷却室32的出水端通过输送管1连通收集箱5。

47.工作时,高温灭菌后的牛奶通过输送管1流入第一冷却室31内的螺旋管中,第一冷却室31对牛奶降温,牛奶温度未降至适宜的温度时,电磁阀26连通第二冷却室32,第二冷却室32对牛奶再次降温,降温后的牛奶最终流入收集箱5。此过程能够对高温灭菌后的牛奶冷却的更充分,减少牛奶因温度过高导致不便存储的情况的发生。

48.参照图2和图3,控制系统2还包括流速检测器22、加热板42、第一制冷片311、第二制冷片321、第一温度检测模块23、第二温度检测模块24、第三温度检测模块25、换水阀门27、移动端7和无线通讯模块6。流速检测器22设置在输送泵21与加热通道43之间的输送管1中,用于检测牛奶的流速。加热板42设置于加热通道43的内侧与外侧的第一基体41上;第一制冷片311与第二制冷片321均设置于第二基体的内侧壁上;第一温度检测模块23固定设置于第一冷却室31与电磁阀26之间的输送管1中,第二温度检测模块24固定设置于第一冷却室31的内侧壁上,第三温度检测模块25固定设置于第二冷却室32的内侧壁上;本实施例中第一温度检测模块23、第二温度检测模块24和第三温度检测模块25均为温度传感器。流速检测器22、加热板42、第一制冷片311、第二制冷片321、第一温度检测模块23、第二温度检测模块24、第三温度检测模块25、换水阀门27、无线通讯模块6均与控制器28连接。

49.工作时,工作人员通过移动端7发送启动指令,控制器28接收第一启动指令,发出加热信号、第一制冷信号和第二制冷信号;加热板42接收加热信号并启动,同时第一制冷片311接收第一制冷信号并启动,第二制冷片321接收第二制冷信号并启动;第二温度检测模块24实时输出第二温度检测信号,第三温度检测模块25实时输出第三温度检测信号;控制器28接收第二温度检测信号和第三温度检测信号,第二温度检测信号和第三温度检测信号等于第二预设值时,控制器28输出输送信号;输送泵21接收输送信号,并启动;流速检测器22检测牛奶流速,输出流速检测信号;控制器28接收流速检测信号,流速大于预设流速时,输出调节信号;输送泵21接收调节信号,调节运行功率,从而调节牛奶流速;

50.第一温度检测模块23检测从第一冷却室31流出的牛奶的温度,输出第一温度检测信号;控制器28接收第一温度检测信号,第一温度检测信号大于第一预设值时,输出第一控制信号,第一温度检测信号等于或小于第一预设值时,输出第二控制信号;电磁阀26接收第一控制信号,连通第一冷却室31与第二冷却室32;电磁阀26接收第二控制信号,连通第一冷却室31与收集箱5。

51.此过程中,第二温度检测模块24实时检测第一冷却室31中的冷水的温度,并输出第二温度检测信号;第三温度检测模块25实时检测第二冷却室32中的冷水的温度,并输出第三温度检测信号;控制器28接收第二温度检测信号和第三温度检测信号,第二温度检测信号和第三温度检测信号等于或小于第二预设值时,输出停止信号;制冷片接收停止信号,停止制冷。

52.一方面在加热通道43内外均设置加热板42,使得加热通道43受热更均匀,另一方面当牛奶流速过高时调整牛奶流速,使牛奶能够充分加热灭菌。灭菌后牛奶流经第一冷却室31,若温度仍不能达到低温要求,将牛奶送入第二冷却室32冷却,对灭菌后的牛奶进一步冷却,使牛奶温度降至适宜存储的温度。第一冷却室31与第二冷却室32间断制冷既能符合冷却要求又能减少资源的浪费。

53.装置使用完毕后,可通过移动端7输入出水指令;控制器28接收出水指令,输出出水信号;换水阀门27接收出水信号,并开启,释放两个冷却室中的冷水。

54.本技术实施例一种灭菌机的加热装置的实施原理为:

55.工作时,输送泵21抽取待加热的牛奶,牛奶通过输送管1流入加热通道43,加热通道对牛奶进行加热灭菌,加热后的牛奶通过输送管1流入第一冷却室31,第一冷却室31对灭菌后的牛奶冷却,第一温度检测模块23实时检测从第一冷却室31流出的牛奶的温度,并输出第一温度检测信号;当温度大于第一预设值时,电磁阀26连通第一冷却室31与第二冷却室32,牛奶从电磁阀26的一个出水口流出,通过输送管1流入第二冷却室32,从第二冷却室32流出后通过输送管1流入收集箱5;当温度小于或等于第一预设值时,电磁阀26接通第一冷却室31与收集箱5,牛奶从电磁阀的另一个出水口流出,并通过输送管1直接流入收集箱5。

56.灭菌后的牛奶流经第一冷却室31,若温度仍不能达到低温要求,将牛奶送入第二冷却室32冷却,对灭菌后的牛奶进一步冷却,使牛奶的温度降至适宜存储的温度,第一冷却室31与第二冷却室32间断制冷既能符合冷却要求又能减少资源的浪费。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1