用于挤出机的分配装置的制作方法

本发明涉及挤出食品和动物饲料的。本发明详细地涉及一种用于挤出机的分配装置、一种包括该分配装置的挤出机以及一种用于处理类似于肉的材料的方法。

背景技术:

1、通过挤出来生产材料已变得越来越重要,尤其是在食品的生产中。例如,参考用于由至少一种具有介于35重量%和90重量%之间的蛋白质含量(特别是基于植物蛋白质)的原料生产纹理化的富含蛋白质的食品的方法,此类食品在下文也被称为蛋白质类纹理或替代肉制品(“肉替代品”)。

2、在可持续性发展浪潮的过程中,基于植物蛋白质的肉替代品正变得越来越重要。其用于生产的常规方法通常包括以下步骤:

3、-原料的称重/计量,

4、-混合原料,

5、-预调理(任选),

6、-挤出,特别是借助于冷却喷嘴,

7、-切割。

8、就挤出食料和/或挤出动物饲料而言,经常发生其中形成纤维结构的所谓的湿纹理化。例如,当挤出包含动物蛋白质或植物蛋白质的产物时就是这种情况。纤维结构并不总是容易实现,因为挤出物通常在挤出机的出口处膨胀,而这对致密紧凑的纤维产物结构是有害的。因此,对于此类目的,在现有技术中使用冷却喷嘴,该冷却喷嘴布置在挤出机的出口处并且用于减少挤出物的膨胀,或者如果需要,还尽可能完全地抑制挤出物的膨胀。

9、接受替代肉制品的一个重大挑战是使它们的纹理、它们的颜色和它们的触觉特性(咬的感觉)尽可能与真正肉制品的对应特性一致。

10、另一个挑战是尽可能有效地生产大量此类材料。为此,提供其中可生产更大量料团的更大的挤出机。这些料团通常从挤出机直接转移到冷却喷嘴中,然后在冷却喷嘴中以合适的方式冷却料团。然而,由于常规冷却喷嘴的尺寸,大量挤出的料团经过冷却喷嘴成为限制性因素。

11、为了提高效率,可在一个挤出机上布置多个冷却喷嘴。为此,需要将从挤出机中挤出的产物流分成分流。这些分流随后被引导至相应的冷却喷嘴中。

12、为了尽可能有效地进行过程控制,必须以相同方式向所有冷却喷嘴供给产物。这可通过提供机械阀或节流挡板来实现,通过机械阀或节流挡板产物经过通向冷却喷嘴的管道的流动可受到控制。然而,结果是所传送的产物以机械方式被加载,这可能导致不利地影响产物特性。

技术实现思路

1、本发明的目的是提供一种用于温和有效地处理大量待挤出材料的装置和方法,其中可优选有利地影响产物特性。

2、上述目的根据本发明通过所附权利要求书的主题来实现。

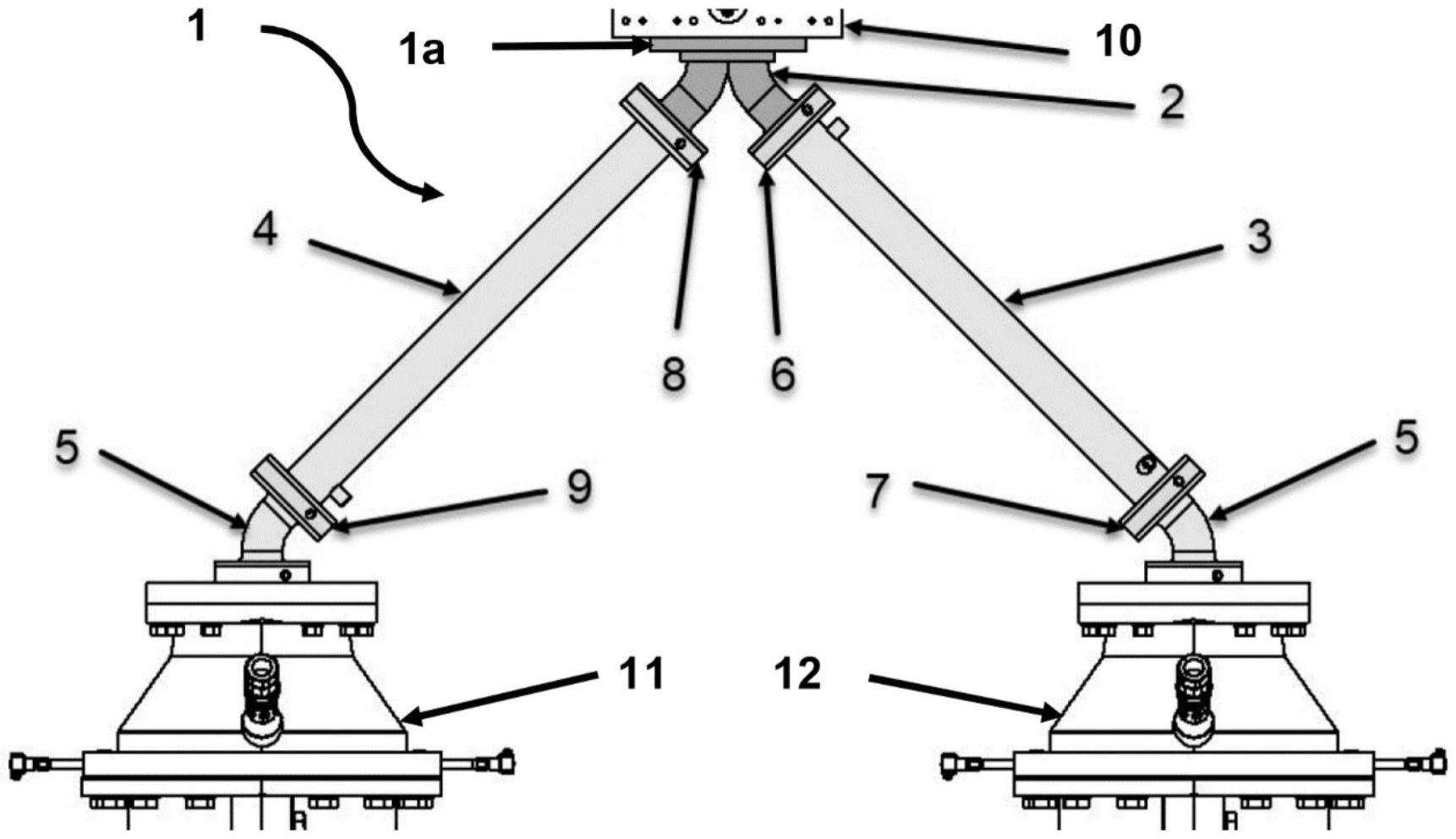

3、详细地,本发明涉及一种用于挤出机的分配装置,该分配装置包括:

4、-第一连接件,该第一连接件用于将分配装置连接到挤出机的出口,

5、-分配单元,

6、-至少两个管道,该至少两个管道从分配单元引出,每个管道在其远离分配单元的端部处具有用于连接到冷却喷嘴的第二连接件;

7、其中每个管道包括温度控制装置。

8、根据本发明的分配装置能够有效精确地调节从挤出机挤出的产物流的分流。

9、离开挤出机的产物流在分配单元中被分成分流,分流经过单独的管道转移到冷却喷嘴中。借助于测量装置(优选地为流量计)或相互间隔开的测量装置,例如布置在每个管道的起始部分和结束部分中的压力传感器,可确定分流的流速彼此之间的偏差。例如,可借助于压力传感器来确定管道中的任何压降。可利用这样确定的压降之间的比率或差值来确定流过对应管道的分流的比率。类似地,在另一个实施方案中,可借助于流量计来确定管道中的分流的流速。可利用这样确定的流速的比率来确定流过对应管道的分流的比率。

10、为了实现尽可能均匀地将产物供给冷却喷嘴,可对管道进行温度控制。通过加热管道,该管道中的产物流量增加,同时这与其他管道中的产物流量减小相关联。通过冷却管道,该管道中的产物流量减小,同时这与其他管道中的产物流量增加相关联。管道温度的变化可导致影响挤出物与管道壁之间的摩擦行为,从而导致产物流速的变化。另选地,通过改变管道的温度,可直接改变存在于管道中的产物的温度,从而影响其流速。

11、根据本发明,由此实现了到相应冷却喷嘴的产物流量的有效精确的调节。此外,当产物流量被设定时,产物不经受机械负载,因为根据本发明,不使用诸如阀或节流挡板的机械调节装置。根据本发明,流向相应冷却喷嘴的产物仅以热方式调节。

12、根据本发明特别优选的实施方案,压力传感器的使用意味着可省略对于调节阀或节流挡板而言将是必需的流量计。在该实施方案中,根据本发明的分配装置更容易清洁,因为不存在诸如阀或节流挡板或流量计的部件,并且可以不需要管道锥度(即,管道直径部分减小,用于流量调节)。

13、根据本发明的分配装置被设计成使得其可以一方面可拆卸地连接到挤出机,另一方面可拆卸地连接到冷却喷嘴。根据本发明的分配装置的所有部件由适于预期用途的材料制成,例如由不锈钢、涂层钢或耐热塑料材料制成。

14、根据本发明,包括单件式分配装置,其中本文提到的部件,诸如第一连接件和第二连接件、分配单元和管道,描述了单件式分配装置的各部分。此外,根据本发明,包括分配装置,其中本文提到的部件,诸如第一连接件和第二连接件、分配单元和管道,是至少部分地分开制造的部件,它们接合在一起形成分配装置。也可能的情况是,诸如第一连接件和分配单元单个部件被制成一件,然后与本文提到的其他部件接合。

15、根据本发明的分配装置可连接到任何常规挤出机或任何常规泵。为此,根据本发明的分配装置的第一连接件连接到挤出机或泵的出口。第一连接件具有合适的形状,以便实现与挤出机或泵的连接。

16、常规挤出机具有端板,根据本发明的分配装置的第一连接件可优选地连接到该端板。为此,第一连接件具有合适的形状和尺寸。这可以是单独的部件,诸如过渡件,分配装置可通过该部件以合适的方式连接到挤出机或泵。然而,它也可以是分配单元的一部分(即,分配单元的一体部件,诸如分配单元的端面)。可借助于合适的已知连接元件诸如法兰、夹具、螺纹连接等进行连接。

17、挤出机和泵是众所周知的,因此不需要在此进行更详细描述。根据本发明,可使用在现有技术中用于生产对应食物产品的市售挤出机。以举例的方式,参考wo 2012/158023a1中提到的挤出机或得自bühler公司的挤出机(具体地是双螺杆挤出机)。此类挤出机优选地具有20至60、优选地25至50并且特别优选地25至40范围内的l/d比(长度对直径)。优选地,根据本发明,挤出机在300rpm至1000rpm、特别优选地450rpm至900rpm下操作。

18、根据本发明,它们优选是允许高产物通过量的挤出机。此类挤出机相应地比迄今用于生产蛋白质类食品诸如“肉替代品”的挤出机大。

19、根据本发明的一个实施方案,挤出机可包括用于气体的馈送口,通过该馈送口可将气体(诸如co2或n2)引入到挤出机中待处理的产物中。以此方式,可实现挤出物中受控的孔形成。这种类型的挤出机描述于wo 2021/032866 a1中。

20、挤出的产物(挤出物)通过挤出机的出口离开并进入根据本发明的分配装置。挤出物初始进入分配单元。根据本发明的一个实施方案,分配单元可被设计成基本上锥形。设计成圆锥形是有利的。当然也可设计成截锥,特别是圆形截锥。在锥形或圆锥形设计的情况下,可实现具有球段形尖端的形状,其结果是可以针对性地方式影响流动行为并使流动行为适于挤出物。可影响到挤出机中的回流压力和产物的剪切程度。

21、根据本发明的一个实施方案,可在分配单元的背离挤出机和/或面向挤出机的端部的区域中布置筛网,分配通道可借助该筛网为窄的或变窄。借助此类筛网,又可以针对性地方式影响产物特性,特别是纤维性。

22、两个或更多个出口从分配元件通向管道,产物通过管道分配到冷却喷嘴。

23、优选地,根据本发明,提供两个管道。根据该实施方案,分配元件具有通向相应管道的两个出口。

24、根据一个实施方案,这些出口可以管状方式设计并且可例如以y形、u形或v形等方式布置(在两个出口和两个管道的情况下)。

25、后接的管道优选地是圆柱形的。特别优选地,管道在长度(从分配元件的出口到冷却喷嘴的入口)的至少50%、优选地至少70%、特别优选地至少90%上具有恒定的横截面积。因此可有利地实现均匀的流速。

26、管道具有内部空间,产物可被引导经过该内部空间。管道是温度可控的,即,管道的壁以及(如果适用的话)内部空间和容纳在其中的产物可被冷却或加热。适用于此目的的温度控制装置,诸如热交换器或电加热装置,是众所周知的。根据本发明的一个优选实施方案,温度控制装置以护套状方式,优选地在管道的整个长度上围绕管道的用作产物管道的内部空间。例如,用于冷却或加热介质的环形通道可布置在圆柱形管道的壁中,可根据需要引导对应的冷却或加热介质(诸如水或加热气体)经过该通道。

27、根据本发明,优选地提供相互间隔开的测量装置,以便测量管道中的产物流量。这些测量装置优选地选自由流量计、压力传感器、温度测量装置、粘度测量装置或颜色测量装置组成的组。这些测量装置特别优选地选自由流量计和压力传感器组成的组。此类装置是已知的并且不需要在此更详细解释。

28、测量装置必须彼此间隔开,使得可以可靠地测量待确定的产物特性。合适的测量装置是本领域的技术人员已知的。根据一个优选实施方案,在每种情况下将压力传感器或流量计布置在每个管道的起始部分和结束部分中。换句话讲,将两个压力传感器或流量计布置在每个管道上。起始部分和结束部分在这里被理解为在每种情况下是指管道总长度的第一个三分之一和最后三分之一,优选地为四分之一。

29、根据本发明的另一个实施方案,在使用流量计的情况下,每个管道仅提供一个流量计(例如位于管道的起始部分或结束部分)。根据本发明的包括具有两个管道的分配装置的另一个实施方案,甚至在管道中的一个中仅提供单个流量计即足够。在这种情况下,另一个管道的产物流可由从挤出机或泵中取出的总通过量计算得出。

30、然而,根据本发明的另一个实施方案,这些测量装置也可布置在挤出机的一个端板上以及冷却喷嘴的起始处。

31、测量装置,优选地压力传感器或流量计,特别优选地布置在每个管道的起始处(即,在从分配元件到管道的过渡处)和/或结束处(即,在从管道到冷却喷嘴的过渡处)。

32、压力传感器是众所周知的。根据本发明,可使用常规压力传感器。流量计也是众所周知的。根据本发明,可使用常规流量计。

33、每个管道经由第二连接件连接到对应的冷却喷嘴。第二连接件具有合适的形状和尺寸,以便实现与冷却喷嘴的连接。可借助于合适的已知连接元件诸如法兰、夹具、螺纹连接等进行连接。这可以是单独的部件,诸如过渡件,分配装置可通过该部件以合适的方式紧固到冷却喷嘴。然而,它也可以是管道的一部分(即,管道的一体部件,诸如管道的端面)。

34、根据一个优选实施方案,第二连接件包括弯曲管部分。因此,可实现倾斜布置的管道可以合适的方式连接到相对于挤出机或泵水平布置的冷却喷嘴。例如,弯曲管部分可具有在30°至90°的范围内、优选地45°的曲率。

35、冷却喷嘴是众所周知的。根据本发明的分配装置可连接到通常与挤出机一起使用的冷却喷嘴。

36、以举例的方式,如ep-3 524 059a1中所述的冷却喷嘴。这是食品或饲料挤出机冷却喷嘴,包括:入口端,该入口端可附接到食品或饲料挤出机并且在该入口端上挤出物可被引导至冷却喷嘴中;

37、出口端,冷却的挤出物在该出口端排出;

38、挤出物流动通道,该挤出物流动通道大致从入口端延伸到出口端;

39、至少一个冷却剂流动通道,挤出物流动通道与该冷却剂流动通道传热连接;

40、挤出物流动通道在相对于主流动方向(8)的横截面中基本上形成为环形切口;并且

41、挤出物流动通道的外壁至少由第一段和第二段构成,第一段和第二段经由机械连接元件连接到彼此。

42、通过此类冷却喷嘴,仅使用具有0.5m至2.5m(优选地0.75m至2.25m,更优选地1m至2m)的典型长度和100mm至800mm(优选地200mm至600mm,更优选地400mm至600mm)的直径的小结构尺寸冷却工具,即可实现在20kg/h至3000kg/h(优选地500kg/h至3000kg/h,更优选地2000kg/h至3000kg/h)的范围内的挤出物容量。然而,也可使用诸如狭缝冷却喷嘴的冷却喷嘴。直径的上述描述不适用于此类冷却喷嘴。

43、在与食品或饲料接触的区域,即具体地是挤出物流动通道,冷却喷嘴由不锈钢制成(例如,根据en 10088的型号1.43xx或1.44xx)。这些材料的特征在于高水平的食品安全性。

44、测量装置,优选地压力传感器或流量计,连接到控制单元。这些可以是计算机装置,其接收来自压力传感器的信号,必要时存储这些信号,对这些信号进行评估,并且基于这些信号将控制信号输出到布置在分配装置中的温度控制装置。此类控制单元是众所周知的。

45、温度控制装置可独立于测量装置和上述控制单元进行设置,例如手动设置,具体取决于所观察到的产物特性。优选地,温度控制装置同样连接到控制单元并且可由控制单元以执行冷却或加热过程的方式控制。例如,冷却或加热过程可如下进行:在控制单元已接收到对应信号之后释放温度控制装置中的锁定元件,并且冷却或加热介质(诸如具有对应温度的水或气体)可从贮存器流出到圆柱形管道的护套中的环形部分中。因此,根据本发明,优选地限定具有从测量装置确定的结果导出的控制变量和从加热或冷却管道的步骤导出的引导变量的控制回路。

46、根据本发明的一个特别优选的实施方案,可提供热交换器,挤出物在离开挤出机之后并在进入冷却喷嘴之前流过该热交换器。已经发现,如果蛋白质熔体(特别是湿挤出物)被引导经过其中可进行短暂热处理(热冲击处理)的热交换器,则蛋白质熔体的产物质量可显著提高并可以更节能的方式进行。

47、根据本发明,热冲击处理是指其中材料暴露于150℃至200℃的高温短时间(1s至10s)的过程。

48、热交换器可布置在挤出机的出口与冷却喷嘴的入口之间的任何点处。在与根据本发明的分配装置一起使用的情况下,热交换器优选地布置在分配装置的分配单元的上游,以便整个挤出物在被分成分流之前经受期望的热冲击处理。另选地,热交换器可布置在分流中的每一者中(即,在管道之前或之后)。

49、适用于热冲击处理的热交换器是已知的。例如,参考管-护套热交换器,诸如管束式热交换器。这是例如其中产物被引导通过狭窄通道并在过程中经受均匀热处理的装置。根据一个优选实施方案,使用具有通道的热交换器,产物能够经过该通道从热交换器的第一侧经过细长的优选地为圆柱形的部分被引导至热交换器的第二侧。

50、还表明,如果使用上述热交换器,则根据本发明的方法所需的挤出机的长度可减小。例如,可省略挤出机壳体的一部分(挤出机壳体段,在技术术语中被称为机筒,机筒通常具有所使用的挤出机螺杆的直径的四倍的长度),并且相应地缩短挤出机螺杆,这导致有利的空间节省,这尤其在大型挤出机(如根据本发明优选使用的挤出机)中具有显著意义。例如,可使用具有5个机筒而不是通常具有9个机筒的挤出机来实施该方法。原因在于在热交换器中可进行比在挤出机本身中更有效且更均匀的热处理。在挤出机中主要加热产物熔体的外边缘,而在上述热交换器中实现整个产物熔体的均匀连续加热。这尤其导致湿挤出物的期望纹理。

51、因此,本发明还涉及一种包括挤出机和根据本发明的分配装置的挤出系统,该分配装置经由第一连接件连接到挤出机的出口。

52、根据本发明,在每种情况下,冷却喷嘴经由第二连接件连接到分配装置的每个管道,第二连接件布置在管道的背离分配装置的分配单元的端部上。

53、根据本发明,该挤出系统优选地包括根据本发明的分配装置,该分配装置具有两个管道以及对应的两个冷却喷嘴。

54、根据本发明,该挤出系统还包括热交换器,该热交换器具有通道,产物能够经过该通道从热交换器的第一侧经过细长部分被引导至热交换器的第二侧。根据该实施方案,挤出机可优选地缩短,例如缩短为5机筒挤出机(即,长度对应于所用挤出机螺杆直径的20倍的挤出机)。

55、以上关于可用的挤出机和冷却喷嘴的陈述在此类似地适用。

56、本发明还涉及一种用于在上述挤出系统中生产蛋白质类食品的方法,包括以下步骤:

57、a)在挤出机中处理原料混合物,至少一种原料为蛋白质,优选地为植物蛋白质,

58、b)将离开挤出机的挤出物引导至分配装置中,

59、c)引导挤出物的分流经过分配装置的管道至冷却喷嘴中,通过测量装置优选地为流量计或相互间隔开的测量装置来确定分流在管道中的流速,并且由此确定分流的流速彼此之间的偏差;

60、d)任选地在步骤c)期间加热或冷却管道,具体取决于在步骤c)中确定的分流的流速,以便改变分流在管道中的流速。

61、原料混合物在挤出机中的处理可以已知方式进行。

62、根据本发明,将原料计量加入挤出机中,至少一种原料为蛋白质,优选地为植物蛋白质。术语“至少一种原料为蛋白质”还包括其中原料包含蛋白质或代表蛋白质源的实施方案。

63、优选地使用植物作为蛋白质源,例如豆类(诸如豌豆、羽扇豆或菜豆,例如蚕豆)、谷类(诸如麦子、大豆、油菜籽或向日葵)或藻类。然而,也可使用动物蛋白质诸如乳蛋白质或乳清蛋白质或来自肌肉或结缔组织的蛋白质。然而,根据本发明优选的是生产不含动物蛋白质的产物。

64、根据本发明,原料优选地包含至少一种具有纤维含量的组分。以举例的方式,提到了豌豆纤维,其纤维含量为其干重的至少50%。

65、将蛋白质类原料与液体一起计量加入挤出机中。如上所述,这是至少一种上文所述的蛋白质类原材料和上文所述的液体。任选地,可添加形成气体的化合物和释放气体的化合物,前提条件是旨在通过经由这些化合物的化学反应释放气体而在挤出机中提供气体。

66、水、原液和/或含油物质诸如含油芳香载体可用作液体。

67、例如,以原料中的蛋白质含量大于50%并且特别优选地在60%至90%范围内的比率计量加入蛋白质类原料和液体。因此,原料中的淀粉含量(碳水化合物含量)优选地为至多50%,优选地在5%至30%的范围内。

68、另外,可添加通常用于生产替代肉制品的添加剂。例如,可添加盐诸如氯化钠、脂肪、油或其他脂质,优选地其量基于所有原料的总重量为0.1重量%至10重量%。

69、湿挤出物应理解为是指其中步骤c)中的挤出物的固体含量在20%至60%的范围内、优选地在30%至50%的范围内的挤出物。对于湿挤出物,已证明干原料中的蛋白质含量大于50%,并且特别优选地在60%至90%的范围内是有利的。

70、在挤出机的第一部分中,计量加入预先称重的原料。另选地,也可在不同部分中将不同原料依次加入到挤出机中。

71、在计量加入到挤出机的步骤a)之前,可对一种或多种原料进行预调理。以此方式,可影响蛋白质基质在过程中的停留时间。在这种情况下,目前认为更长的停留时间导致改善的纤维结构,因为在挤出过程中产生增大数量的交联长丝。根据本发明,在预调理器中的停留时间优选地为3秒至600秒,更优选地为3秒至60秒,特别优选地为5秒至15秒。

72、在挤出机中,计量加入的原料彼此混合,从而形成液体,优选地为含水的蛋白质组合物。可将混合器设计成高速混合器。这可具有水和蒸汽馈送管道。挤出机可具有水馈送管道和任选的蒸汽馈送管道。

73、在挤出机中,处理液体,优选地为含水的蛋白质组合物。在这种情况下,将组合物加热至高于蛋白质的变性温度,优选地加热至80℃至180℃,更优选地120℃至160℃,特别优选地130℃至150℃范围内的温度,具体取决于所使用的蛋白质。挤出机的壳体优选地是温度受控的。将组合物在压力(通常为1巴至60巴,优选地为10巴至30巴,特别优选地为20巴至30巴)下捏合以形成均匀混合物。这通常涉及10wh/kg至120wh/kg、优选地15wh/kg至30wh/kg的能量输入。

74、根据本发明的方法原则上可在40kg/h至10,000kg/h、优选地1000kg/h至7000kg/h、特别优选地1000kg/h至4000kg/h范围内的通过量下操作,挤出机中的材料优选地具有15s至120s、优选地20s至90s的保持时间(停留时间)。

75、根据根据本发明方法的一个优选实施方案引入的气体可在挤出机的不同位置(已经靠近入口区域、在中间区域或在出口区域)引入。根据本发明,气体的馈送口优选地位于挤出机的位于冷却喷嘴附近(即在挤出机出口)的部分中,优选地位于冷却喷嘴上游的挤出机长度的最后三分之一处,特别优选地位于冷却喷嘴上游的挤出机长度的最后四分之一处。

76、根据本发明的一个优选实施方案,不采用常规输送元件,而是将用于使引入的气体与挤出物剧烈混合从而使气体分散在挤出物中的捏合和/或混合元件定位在挤出机中的气体馈送口的位置处。此类元件是已知的。以举例的方式,可能提到所谓的刺猬螺钉、阻挡螺钉、t元件(例如来自extricom公司)。这些赋予产物低能量输入,同时具有高分布和分散混合效果。

77、随后,进行将离开挤出机的挤出物引导至根据本发明的分配装置中的步骤。如上所述,挤出物首先到达分配元件并在那里分成分流。这些分流被引导经过分配装置的管道至冷却喷嘴中,通过测量装置(优选地为流量计)或相互间隔开的测量装置来确定分流在管道中的流速,并且由此确定分流的流速彼此之间的偏差。

78、优选地,在每个管道中测量管道起始处和管道结束处的压力。由此,确定对应于压降的压差(pout-pin)。

79、随后,在上述控制单元中确定管道中的压降的比率或差值。在包括两个管道的实施方案的情况下,这例如是:

80、

81、基于以这种方式确定的值,决定基本上相等大小的分流是否流过管道。如果不是这种情况,则可通过在产物经过管道期间任选地加热或冷却管道来进行分流的调节。通过加热管道,该管道中的产物流量增加,同时这与其他管道中的产物流量减小相关联。通过冷却管道,该管道中的产物流量减小,同时这与其他管道中的产物流量增加相关联。借助于上述温度控制装置进行温度控制。管道温度的变化可导致影响挤出物与管道壁之间的摩擦行为,从而导致产物流速的变化。另选地,通过改变管道的温度,可直接改变存在于管道中的产物的温度,从而影响其流速。

82、根据一个特别优选的实施方案,该方法包括对挤出物进行热冲击处理的附加步骤d),步骤d)在步骤a)之后(即,在挤出物从挤出机离开之后)并且在挤出物进入冷却喷嘴之前进行。

83、优选地,热冲击处理在热交换器中于150℃至200℃下进行1秒至10秒。参考以上关于热交换器的陈述。

84、根据具有热交换器的该优选实施方案,可以较低成本和增加的能量节约实现待处理材料的模块化且可调节的纹理化。热交换器可通过以常规方式连接到布置在上游和下游的部件而以简单方式安装。

85、已经发现,当热交换器中的温度升高时,可在产物中获得更明显的纹理。然而,根据本发明,当热交换器中的温度升高时,冷却喷嘴中的温度应优选地降低,以避免在产物中形成不期望的气泡。根据本发明,冷却喷嘴中的温度因此优选地取决于热交换器中的温度来设置。

86、通常,引导挤出物经过冷却喷嘴离开,以使挤出物低于水的沸点和/或蒸发水,即在标准条件下达到低于120℃的温度。用于挤出机的冷却喷嘴是众所周知的。典型地,将挤出物冷却至50℃至90℃的范围内的温度。

87、根据本发明,冷却喷嘴中的温度优选地取决于热交换器中的温度进行调节,使得在热交换器中的温度为180℃至200℃的情况下,冷却喷嘴中的温度被设置为70℃至90℃,而在热交换器中的温度为150℃至180℃的情况下,冷却喷嘴中的温度被设置为从低于90℃至100℃。

88、根据一个优选实施方案,可将油添加挤出机中的产物熔体中,以便增强最终产物的断裂强度。为此,食品法规批准的油诸如食用油(例如葵花油)是合适的。例如,基于计量加入挤出机中的所有原料的总重量,可以1%至10%的范围、优选地2%至6%的范围、更优选地3%至4%的范围的比例添加油。

89、在离开冷却喷嘴之后,挤出物可在另一步骤中以已知方式切割成合适的形状和尺寸。

90、通过根据本发明的装置和根据本发明的方法,可获得具有新颖且有利特性(特别是关于纹理)的产物。

91、本发明因此还涉及一种能够通过上述方法获得的蛋白质类食品。

- 还没有人留言评论。精彩留言会获得点赞!